Измерение проходки по углу поворота шкива кронблока

Измерение проходки по углу поворота шкива кронблока

Устройства для определения проходки, связанные с одним из шкивов кронблока, наиболее распространены. Это объясняется

сравнительно низкой погрешностью измерения и простотой преобразования угловых перемещений в электрический сигнал [16].

В работе [2] описано устройство для определения скорости бурения, в котором в качестве датчика подачи используется сельсин, механически связанный с одним из шкивов кронблок;! Сельсин-приемник, дистанционно связанный с сельсином-датчиком, преобразует электрический сигнал в угол поворота вала измерительного механизма.

В работе [75] приведена схема индикатора подачи бурового инструмента, в котором дистанционная передача угловых перемещений шкива кронблока осуществляется преобразователем индуктивного типа. На рис. 9.7 приведена схема первичного элемента этого индикатора. При вертикальных перемещениях колонны бурильных труб вращаются шкивы талевой системы буровой установки. Так как к одному из шкивов кронблока прижат мерный ролик 1, то вследствие поворота шкива кронблока произойдет поворот мерного ролика на пропорциональную величину. Мерный ролик / через шестеренчатую передачу 2, назначение которой понижать скорость вращения, приводит во вращение профилированную шайбу 3.

Профилированная шайба, вращаясь, сообщает рычагу 4, прижатому к поверхности этой шайбы, возвратно-поступательное угловое перемещение.

Так как рычаг 4 связан с рамкой 5 индуктивного преобразователя угловых перемещений б, то эта рамка также будет совершать циклические угловые перемещения из одного крайнего положения в другое.

Коэффициент передачи механизма выбирается таким, чтобы при подаче бурового инструмента на 1 м рамка углового преобразователя перемещалась из крайнего левого положения в крайнее

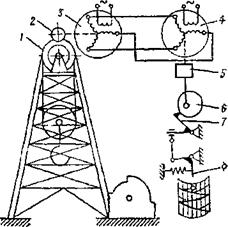

Рис. 9.8. Схема устройства для регистрации проходки, использующего датчик подачи сельсинного типа

правое. Рамка 5 углового преобразователя электрически связана с рамкой ферродинамического регистрирующего прибора, шкала которого соответствует 1 м подачи бурового инструмента.

правое. Рамка 5 углового преобразователя электрически связана с рамкой ферродинамического регистрирующего прибора, шкала которого соответствует 1 м подачи бурового инструмента.

Недостаток устройства заключается в наличии фрикционной передачи, снижающей надежность измерений.

В работе [142] приведена схема измерителя длины колонны бурильных труб, в котором в качестве первичного преобразователя используется сельсин, связанный зубчатой передачей с одним из шкивов кронблока. Аналогичная конструкция датчика подачи используется в выпускаемых отечественной промышленностью пультах контроля процесса бурения, которыми оснащаются буровые установки [2].

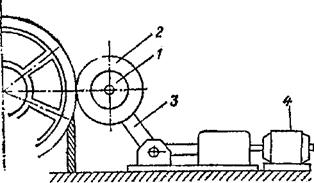

Пульты контроля процесса бурения типа ПКБ-2 (разработка ВНИИКАнефтегаз) предназначены для использования на основных буровых установках грузоподъемностью от 75 до 130 т. Датчик подачи сельсинного типа устанавливается на раме кронблока или на раме буровой лебедки. При установке датчика подачи на кронблоке (рис. 9.8) к ступице третьего шкива кронблока (по ходу оснастки, считая неподвижный шкив первым) крепится разъемная шестерня 1, которая через шестерню 2 вращает ротор сельсина-датчика 3.

Зубчатая передача выбирается такой, чтобы при каждом перемещении бурового инструмента на 1 м ротор сельсина-датчика поворачивался на два оборота.

|

|

|

Рис. 9.9. Схема датчика подачи сельсинного типа, фрнкционно связанного со шкивом кронблока |

Приемный сельсин 4 самопишущего прибора через замедляющий редуктор 5 поворачивает кулачок 6, который отклоняет перо прибора 8 через передаточный механизм 7. Перо отклоняется на всю шкалу при перемещении бурового инструмента на 1 м. Запись подачи инструмента зигзагообразная, поэтому предел измерения прибора неограничен.

Недостатки этого устройства обусловлены наличием механической связи датчика со шкивом кронблока и нарушением синхронности сельсинной передачи при высоких скоростях вращения или в динамических режимах работы талевой системы.

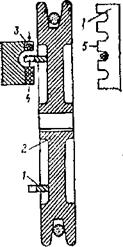

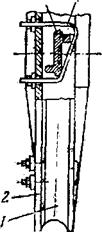

Несколько измененный вариант рассмотренного выше устройства предложен в КуйбышевНИИНП [16] (рис. 9.9). Сельсин-датчик 1 с насаженным на его вал фрикционным шкивом 2 крепится на коромысле 3, которое с помощью вспомогательного электродвигателя 4 подводит фрикционный шкив с сельсином к шкиву кронблока только на время бурения.

Кроме недостатков, присущих сельсинной связи, в этом устройстве появляются новые, обусловленные проскальзыванием шкива кронблока относительно мерного шкива при замасливании или обледенении и невозможностью измерений скорости и величины перемещения талевого блока при спуско-подъемных операциях.

Свободными от перечисленных выше недостатков являются бесконтактные датчики подачи бурового инструмента импульсного типа.

Для преобразования угла поворота мерного шкива кронблока в импульсный сигнал используются фотоэлектрические или индуктивные преобразователи.

|

|

Рис. 9.10. Схема фотоэлектрического преобразователя угла поворота шкива кронблока в импульсный сигнал

Рис. 9.10. Схема фотоэлектрического преобразователя угла поворота шкива кронблока в импульсный сигнал

Рис. 9.11. Схема крепления квантующего устройства ДПТБ к шкиву кронблока:

1 — шкив кронблока, 2 — квантующее устройство,

3 — спица шкива, 4 — скоба

На рис. 9.10 приведена схема фотоэлектрического преобразователя угла поворота шкива кронблока в импульсный сигнал, описанная в работе [16]. Задающее устройство преобразователя выполнено в виде кольцевой гребенки 1, приваренной к шкиву кронблока 2 или отлитой вместе с ним. С внешней стороны кольцевой гребенки устанавливается источник света 3, ас внутренней — фоточувствительный элемент 4. При движении бурового инструмента гребенка, вращаясь вместе со шкивом, своими выступами 5 периодически перекрывает световой поток, падающий на фоточувствительный элемент.

За один оборот шкива кронблока с выхода фоточувствитель- ного элемента снимается число электрических импульсов, равное числу выступов кольцевой гребенки. Изменением числа выступов гребенки можно устанавливать желаемую дискретность преобразования.

|

Рис. 9.12. Схема чувствительного элемента и структурная схема электронного блока датчика перемещений талепого блока |

Для определения направления движения бурового инструмента используются два фоточувствительных элемента, сдвинутых относительно друг друга. Сигналы фоточувствительных элементов обрабатываются специальным логическим устройством, которое распределяет импульсы по двум каналам в зависимости от направления вращения шкива кронблока.

Фотопреобразователь перемещений бурового инструмента в импульсный сигнал сохраняет работоспособность при любых скоростях движения талевого блока, что позволяет измерять величину и скорость перемещения бурового инструмента при спус — ко-подъемных операциях. Недостатки рассмотренного преобразователя связаны с наличием источника света, снижающего надежность устройства, а также с необходимостью в периодической чистке пазов кольцевой гребенки, загрязнение которой может привести к большим погрешностям измерения.

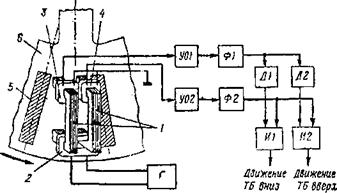

На кафедре информационно-измерительной техники Куйбышевского политехнического института разработан бесконтактный импульсный датчик перемещений талевого блока (ДПТБ) индуктивного типа [16]. ДПТБ преобразует перемещения талевого блока в последовательность электрических импульсов и распределяет эти импульсы по двум каналам в зависимости от направления движения.

Датчик состоит из квантующего устройства, чувствительного и логического электронного блока формирования импульсов. Квантующее устройство представляет собой укрепленные равномерно по периметру одного из шкивов кронблока ферромагнитные метки, в качестве которых использованы узкие полоски из листовой электротехнической стали размером 16×60 мм. Ферромагнитные метки наносят или на немагнитное разъемное кольцо, которое крепится к шкиву кронблока с помощью металлических скоб (рис. 9.11), или же приклеивают (например, с помощью эпоксидных смол) непосредственно к поверхности шкива кронблока.

Схема чувствительного элемента и структурная схема электронного блока датчика показаны на рис. 9.12.

В качестве чувствительного элемента используются трансформаторные преобразователи 1 с разомкнутой магнитной цепью. На двух П-образных сердечниках имеется три обмотки. Обмотка возбуждения 2 охватывает оба сердечника и питается напряжением частотой 10 кГц от специального генератора Г. Напряжение с измерительных обмоток 3 и 4 подается на электронный блок формирования импульсов.

Магнитное сопротивление ферромагнитных меток 5, выполненных из электротехнической стали, меньше, чем магнитное сопротивление шкива кронблока 6, поэтому при прохождении ферромагнитных меток около чувствительного элемента последовательно изменяется сопротивление магнитной цепи трансформаторных преобразователей, что приводит к изменению напряжения измерительных обмоток. Напряжение измерительных обмоток усиливается усилителями-ограничителями У01 и У02 и формируется в прямоугольные импульсы формирователями Ф1 и Ф2, в качестве которых использованы бесконтактные релейные элементы, имеющие характеристику в виде петли гистерезиса. Релейные элементы исключают появление ложных импульсов при вибрациях шкива кронблока.

Дифференцирующая цепочка Д1 дифференцирует передний фронт, а Д2 — задний фронт импульсов первого канала. Дифференцированные импульсы первого и второго каналов подаются на входы логических элементов И. В зависимости от направления движения ферромагнитных меток, а следовательно, и направления движения талевого блока импульсы появляются или на входе логического элемента И1 или на выходе И2.

Электронный блок, заключенный в защитный кожух, крепится на кронблоке буровой установки и соединяется с чувствительным элементом кабелем длиной 1—2 м.

|

Non-contacting proximity sensor Рис. 9.13. Датчик глубин фирмы ЛГС5Е11У ЦГО |

Для питания датчика и передачи измерительной информации вторичным прибором используется пятижильный экранированный кабель.

Воздушный зазор между шкивом кронблока и чувствительным элементом составляет 10 мм. Датчик сохраняет работоспособность при скоростях движения талевого блока до 10 м/с, что позволяет измерять величину и скорость перемещения талевого блока как в процессе бурения, так и при спускоподъемных операциях.

|

Adm + 4с т{ 1 + К-i) |

Дискретность преобразования ДГТТБ, т. е. «цена» каждого импульса, зависит от числа ферромагнитных меток т, нанесенных на шкив кронблока, и определяется формулой

Дискретность преобразования ДГТТБ, т. е. «цена» каждого импульса, зависит от числа ферромагнитных меток т, нанесенных на шкив кронблока, и определяется формулой

h«- <9-5)

где с/ш, с1к — соответственно диаметры шкива и талевого каната, м;

К — коэффициент оснастки талевой системы;

/ — номер выбранного шкива, исчисляемый по

ходу талевого каната от буровой лебедки.

Проходка определяется суммированием импульсов с ДПТБ в процессе бурения, а механическая скорость — путем счета импульсов за эталонный промежуток времени.

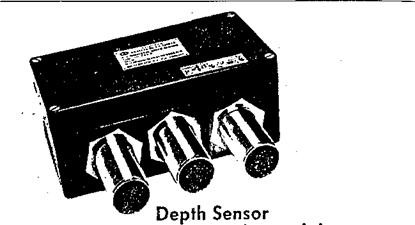

На рис. 9.13 показан аналогичный датчик с тремя чувствительными индуктивными элементами «близости», применяемый в ряде зарубежных фирм [188].