Оперативные рекомендации

Оперативные рекомендации

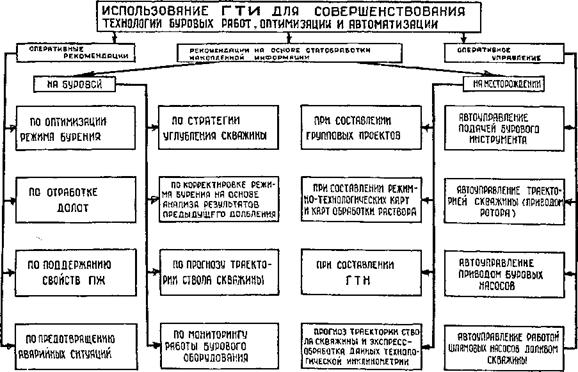

Вопрос использования оперативных рекомендаций при проведении ГТИ для совершенствования технологии буровых работ и оптимизации процесса бурения достаточно подробно изложен в работах [79, 81, 82], поэтому здесь целесообразно изложить его в обобщенном виде для горно-геологических и технологических условий Западной Сибири.

Оперативные рекомендации можно разделить на рекомендации по оптимизации режима бурения, отработке долот, поддержанию свойств ПЖ, предотвращению аварийных ситуаций.

Рекомендациям по оптимизации режима бурения предшествуют операции — контроль технического состояния забойного двигателя и приработка долота [96]. Результатом контроля технического состояния двигателя являются рекомендации: «Спуск двигателя на забой» — если забойный двигатель на устье скважины легко запускается, устойчиво работает, перепад давления АР соответствует паспортному или превышает паспорт-

|

Рис. 7.1. Использование данных геолого-технологических исследований для совершенствования технологии, оптимизации и автоматизации буровых работ |

|

ГО 43 5 о 5 * о ГГ) я ■о 3 |

|

.■м N § £ о ■а 2 — Ьз *1 IV о |

|

I I I 1=1 > у ^8 |

|

<1 тормоз |

|

|

|

|

ное значение не более чем на 20%, осевые люфты вала турбобура находятся в установленных пределах; «Спуск двигателя на забой возможен» — если двигатель на устье скважины запустился, устойчиво работает, перепад давления значительно отличается от паспортного, но в данный момент на буровой не имеется других забойных двигателей; «Запрещается спуск двигателя на забой» — если двигатель на устье скважины не запустился или трудно запустился и после повторных запусков неустойчиво работает.

Приработка долота производится при нагрузках на долото 5— 10 тонн в пределах 0,5 ч с плавным углублением забоя скважины. После окончания операции «Приработка долота» производится выбор режима бурения.

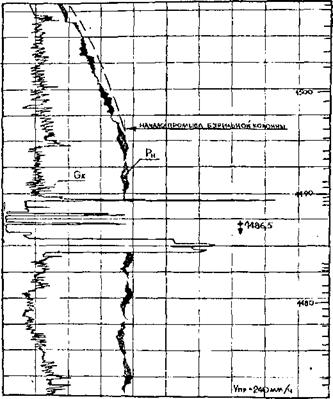

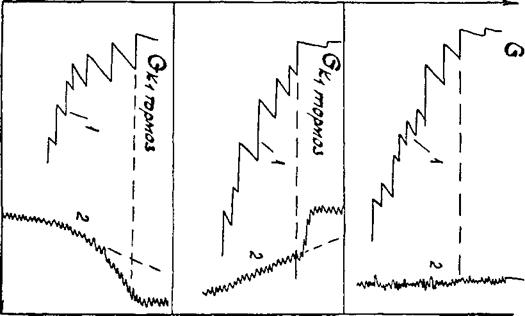

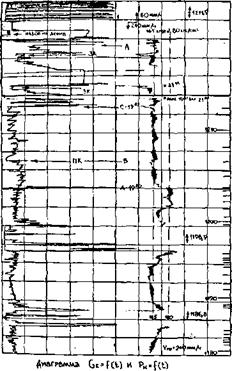

Выбор режима бурения после приработки долота необходимо начинать с определения нагрузки на крюке (/„, при которой создается условие Мл > М3 д и происходит остановка забойного двигателя (при соблюдении условия бд а бдлоп). Для этого необходимо плавно увеличить нагрузку на долото до того момента, когда на кривой изменения Ск = Д7) будет отсутствовать выбур — ка. Это свидетельствует о прекращении разрушения долотом забоя скважины. В этот момент в зависимости от типа забойного двигателя возможно уменьшение или увеличение давления Р„ =Л0 (рис. 7.2).

Выбор режима бурения после определения величины производится по методу заторможенной лебедки. Сущность его заключается в поиске значений веса инструмента, соответствующих максимуму функции <Юх1й1, т. е. максимуму механической скорости бурения в уравнений [79]

т/ Ь с! Оа тах “ ’ (7Л) где Ь — длина бурильной колонны;

Еа — модуль упругости материала труб;

Е — эквивалентное сечение тела трубы.

Наибольшая скорость изменения нагрузки на долото (10,/сН соответствует максимуму механической скорости, а диапазон изменения будет искомой величиной. Результаты поиска эффективной нагрузки удобнее выражать в координатах Кх), Ск(у). Для этого после остановки забойного двигателя (при достижении тор-

|

|

мозного значения нагрузки на крюке 0ГЛ) производят приподъем долота от забоя скважины на расстояние не менее 2 м. После этого долото плавно опускается на забой с созданием нагрузки на крюке (7К на 2—3 тс больше, чем (7^, и лебедка затормаживается. В результате разрушения долотом забоя скважины происходит изменение величины Ск = /{/) до величины, несколько меньшей (примерно на 5 тс) нагрузки на крюке от свободно висящей ■на крюке колонны бурильных труб Скк. Из кривой выбурки ск =/(/) определяется область Ск опт, соответствующая области

(Ю

изменения (7К с максимальной скоростью (шах—— что соот-

ш

ветствует максимальной механической скорости Ум) (рис. 7.3). Дальнейшее бурение осуществляется путем изменения 6’к в пределах границ области Ск 0П|.

|

<00 430 ЛбО <90 220 450 Ри I——- ——- ‘ ……. ‘——- —’—- ‘——— * 1 1 кгс/см1 О 5 40 1Г 40 23 30 ?5 40 45 50 _ ——— *————— ——- ——- ——— ■ 5 1——- •—— 1 • вК/Шо

Рис. 7.4. Пример поддержания оптимальной осевой нагрузки на датчик |

При дальнейшем бурении поиск режима бурения в условиях частого переслаивания пород производится по критерию «минимум времени выбурки» в пределах значения (7К, близких к области <7К0Ш (рис. 7.4).

Вращающий момент на валу забойного двигателя при бурении определяется:

|

(7.2) |

![]() ма — Л/уд • Сд + ма,

ма — Л/уд • Сд + ма,

где Ма — вращающий момент, приложенный к долоту, кгс • м;

Муя — удельный момент, кГс • м/тс;

Сд — осевая нагрузка на долото, тс;

М0 — вращающий момент, необходимый для вращения долота в скважине без приложения к нему осевой нагрузки.

»

Необходимым условием объемного разрушения горных пород является создание такого контактного давления Рк со стороны вооружения долота на забой, которое было бы равно или превышало твердость горных пород в забойных условиях, т. е. должно соблюдаться условие

(7.3)

^ К

где 5К — площадь контакта долота с породой (зависит от типоразмера долота и его износа, а также от твердости породы).

Объемное разрушение горных пород с различной твердостью требует создания различных контактных давлений и, следовательно, соответствующей данному типоразмеру долста определенной для данного типа породы осевой нагрузки на долото.

Увеличение времени выбурки при Ск опт свидетельствует об изменении твердости Рш з пород или Муд, которые в свою очередь свидетельствуют о наличии границы перехода из одного пласта в другой либо с большим Мул, либо с большей твердостью пород Рш 3. В зависимости от причины увеличения времени выбурки и на основании формул 7.2 и 7.3 возможны два варианта выбора режима бурения.

Наиболее часто увеличение времени выбурки связано с переходом из песчаного в глинистый пласт. Выбор режима бурения в этом случае осуществляется путем уменьшения нагрузки на долото.

Приподъем долота над забоем на 2—3 м и последующее бурение с нагрузкой Ск, большей на 2—5 тс предшествующему значению (см. рис. 7.5, а), является наиболее эффективным вариантом уменьшения нагрузки и обязательным, если наблюдается резкое увеличение времени выбурки или прекращение выбурки.

|

о 5о кю 15о аоо г» Рн, •——- ‘——- ‘——- •———————- ‘——— ‘——- ‘——— *—— * 1 сс/см1 о $• 10 15 40 25 50 35 40 «У 50 „ I, 1 . . . I, . I ьК/тс

Рис. 7.5. Выбор оптимального режима бурения на границе «песчаник—глинистая порода» (долото 215.9 МЗ-ГВ, турбобур ЗТСШ-195). Скв. 15721/833, пл. Самотлорская |

|

ЛО 100 «О 200 250 В|, —’—— ‘——— ——— ‘——- ‘——— ‘——— ’——- — "* кгс/см*- « — иг йО 35 30 35 +0 45 30 —*——————————————————————————— ‘ С к, тс

Рис. 7.6. Выбор оптимального режима бурення пропластка песчаника повышенной твердости П2 (долото III 215.9 МЗ-ГВ, турбобур ЗТСШ-195 ТЛ). Скв. 15721/833, пл. Самотлорская |

Уменьшение нагрузки на долото без приподъема долота над забоем производят при некотором увеличении времени выбурки путем затормаживания лебедки до момента, когда 6’к возрастет на величину 2—5 тс (рис. 7.9 — момент В).

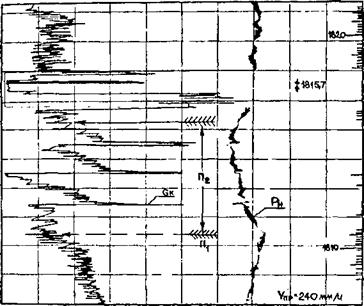

При бурении определенных интервалов разреза скважины увеличение времени выбурки связано с началом бурения песчаников высокой твердости (как правило, с карбонатным цементом). Согласно формуле 6.3, при увеличении твердости Р,„дли объемного разрушения таких пород выбор режима бурения осуществляется путем увеличения осевой нагрузки на долото (для создания необходимого контактного давления Рк). Однако особенности турбинного бурения и сильное влияние на скорость разрушения составляющей дифференциального давления Д-Рдиф приводят к тому, что при определенном износе опоры долота с ростом (?д может произойти остановка забойного двигателя (см. формулу 7.2).

Данные особенности турбинного бурения в зависимости от степени влияния ДРдиф приводят к тому, что разбурива — ние пропластков повышенной твердости производится двумя режимами.

Первый режим создается при разбуривании пропластков повышенной твердости, залегающих в верхней части разреза (до глубин 1700—1900 м в зависимости от угла наклонно-направленной скважины). Как правило, такие пропластки разбуриваются первым или вторым (после кондуктора) рейсом, когда долото отрабатывает на забое несколько часов. Выбор режима бурения заключается в циклическом ступенчатом увеличении с определенной подачей нагрузки на долото С., до остановки забойного двигателя и последующим приподъемом долота над забоем для запуска забойного двигателя. «Полуударный» режим бурения таких пропластков состоит из повторяющихся циклов до тех пор, пока не будет разбурен твердый пропласток (рис. 7.6). Свидетельством разбуривания такого пропластка является резкое уменьшение времени выбурки при меньших (7, (увеличение механической скорости Ку).

Второй режим создается при разбуривании низкопроницаемых пропластков высокой твердости, залегающих в нижней части разреза меловых отложений (после глубины 2200—2300 м). На скорость разбуривания этих пропластков сильно влияет АРшф, а также невозможность создания Сю обеспечивающей необходимое Рк и остановку забойного двигателя из-за значительных потерь веса колонны в сильноискривленном стволе скважины. Выбор режима бурения заключается в увеличении до максимально возможного значения (7Д и последующем определении Скопт методом заторможенной лебедки. После разбуривания пропластка высокой твердости, отмечаемого увеличением Уы, необходимо провести повторный поиск Су опт методом заторможенной лебедки.

После разбуривания моментоемких пород или пород с высокой твердостью выбор режима бурения определяется в зависимости от характера границы перехода: «глинистая порода — песчаник» или «песчаник высокой твердости —)песчаник».

На границе «глинистая порода — песчаник» отмечается повышение твердости Рш з и соответствующее уменьшение Мую что предопределяет увеличение частоты вращения забойного двигателя и улучшение разрушения долотом забоя с соответствующим ростом Км. Выбор режима бурения заключается прежде всего В увеличении Сд путем увеличения величины подачи инструмента в области (7К. опт (рис. 7.5,

б) с одновременным уменьшением времени выбурки.

На границе «песчаник с высокой твердостью — песчаник» отмечается уменьшение Рш 3 и соответствующее увеличение мш, которое может привести к уменьшению частоты вращения забойного двигателя. Выбор режима бурения заключается в уменьшении нагрузки на долото до значения Скопт, определенного при предшествующем разбуривании песчаника, аналогичного по своим петрофизическим характеристикам разбуриваемому песчанику.

Дальнейший выбор режима бурения в течение рейса заключается в повторениях операции по изменению осевой нагрузки на долото на границах пластов по правилам, описанным выше.

В практическом бурении переслаивающихся абразивных пород различной твердости по мере износа долота, ввиду опережающего износа опоры долота (в большинстве случаев момент подъема долота для его замены вызывается износом его опоры), наблюдается тенденция уменьшения осевой нагрузки на долото бд, т. е. значение Ск в конце рейса превышает значение (7К в начале рейса. Данный факт объясняется возрастанием Мул по мере износа опоры, что в свою очередь предопределяет снижение осевой нагрузки на долото.

Величина подачи инструмента определяется главным образом значением /Ц. д.

При разбуривании моментоемких пород увеличение подачи приводит к резким изменениям Мл и частоты вращения забойного двигателя п, что в свою очередь существенно уменьшает эффективность разрушения долотом забоя, и происходит увеличение времени выбурки. Эффективное разбуривание глинистых пород целесообразно проводить путем создания незначительных изменений (подачи) значений (7К, близких к значению (7копт (режим уменьшения подачи инструмента).

При разбуривании пород с меньшим Муй допускается увеличение подачи, которое приводит к созданию режима бурения с увеличеннной (7,, что повышает эффективность разрушения долотом таких пород (уменьшение времени выбурки). Увеличение б’л при разбуривании песчаников не должно превышать границ области (7копт (режим увеличения подачи инструмента, показанный на рис. 7.5).

Величина подачи инструмента определяется также износом долота. При увеличении износа опоры долота не рекомендуется производить существенного увеличения подачи, т. к. это может привести к резкому уменьшению времени работы опоры долота.

Рекомендации, подаваемые при выборе режима бурения:

1. «Нагрузить до тормоза» — подается после приработки долота в начале рейса и в течение рейса, когда необходимо провести поиск режима бурения по методу заторможенной лебедки.

2. «Прекратить подачу» — подается после рекомендации 1, когда отсутствует выбурка, для определения Ск опт по методу заторможенной лебедки и для уменьшения нагрузки на долото без его отрыва при смене режима бурения.

3. «Приподнять над забоем» — подается после достижения забоя, перед проведением приработки долота, для уменьшения нагрузки на долото с приподъемом его над забоем. Приподъем долота над забоем является достоверным при показаниях «над забоем» не менее 2 м.

4. «Уменьшить нагрузку на долото» — подается, когда увеличение времени выбурки обусловлено переходом в породу с большим Муа или износом опоры долота. Данная рекомендация может быть дополнена рекомендацией 2 или 3.

5. «Увеличить нагрузку на долото» — подается, когда увеличение времени выбурки обусловлено переходом в породу с большей твердостью Рш з и после окончания приработки долота.

6. «Уменьшить подачу» — подается на границе «песчаник — глинистая порода».

7. «Увеличить подачу» — подается на границе «глинистая порода — песчаник».

Поданная рекомендация должна быть зафиксирована на диаграмме регистратора, где отмечается и факт невыполнения рекомендации бурильщиком. ^

Таков развернутый алгоритм оперативных рекомендаций по выбору режима бурения и оптимизации процесса углубления скважины для горно-геологических и технологических условий эксплуатационного бурения в Западной Сибири.

Рациональная отработка долот заключается в контроле текущего износа долота с целью его учета при выборе оптимального режима бурения и в оперативном изменении режима бурения для предотвращения оставления элементов конструкции долота, а также в своевременном принятии решения по подъему долота для его замены по одному из критериев или по комплексу критериев.

Износ по вооружению заключается в частичном или полном разрушении элементов долота при его взаимодействии с забоем, шламом и возможным металлом (скарпом). Для долот с фрезерованным зубом проявляется в уменьшении высоты и изменении конфигурации зуба, что приводит к увеличению контактной поверхности 5К, для долот со вставным зубом — в частичном или полном сколе и выпадении зубьев из тела шарошки.

Учет износа вооружения долота при выборе режима бурения вызывается тем, что по мере износа вооружения происходит увеличение 5К (для фрезерованного зуба), и для сохранения эффективности разрушения забоя необходимо приложить большую нагрузку на долото (7., (см. формулу 7.3).

Износ по опоре заключается: в уменьшении размеров роликов и изменении конфигурации шариков подшипников опор, в выработке беговых дорожек, буртов подшипников опор; в разрушении уплотнительного кольца маслонаполненных опор.

Из-за износа элементов опор или их разрушения под воздействием нагрузки может произойти заклинка подшипника опоры шарошки долота, в результате чего прекращается перекатывание шарошки по забою. Если после снятия нагрузки на подшипник опоры за счет некоторого уменьшения осевой нагрузки на долото шарошка снова начинает вращаться, то момент прекращения вращения шарошки принято называть «подклинкой», а в случае невозобновления вращения — «заклинкой». Возможна подклинка (заклинка) одной или всех опор долота.

По мере износа опоры долота происходит увеличение Муд, однако в момент подклинки (заклинки) происходит резкое увеличение Муд, которое при определенных нагрузках на долото может привести к остановке забойного двигателя (Мд > Мза).

Износ по диаметру происходит в результате абразивного воздействия стенки скважины на корпус долота, что приводит к уменьшению диаметра долота и соответствующему уменьшению диаметра скважины («потеря диаметра»). Это может привести к непрохождению нового долота до забоя и его заклиниванию в призабойной части ствола скважины при спуске.

На практике контроль текущего износа долота сводится к установлению факта опережающего износа опоры и определению момента появления подклинки или заклинки долота.

Опережающий износ опоры долота наблюдается во второй половине рейса и отмечается появлением подклинок, способствующих увеличению износа вооружения.

Появление подклинки характеризуется резким увеличением Муа, что приводит к увеличению времени выбурки. По характеру проявления подклинка аналогична моменту, возникающему в процессе бурения, когда долото переходит границу «песчаник — глинистая порода», — этот момент условно называется «литологическая подклинка». Изменение режима бурения в обоих случаях появления подклинок идентично.

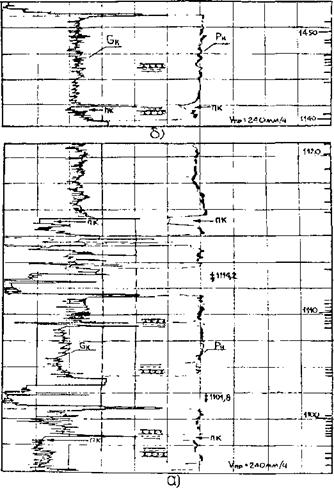

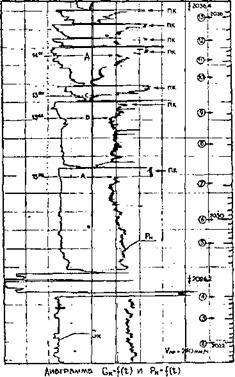

Для определения причины, вызывающей появление подклинки, необходимо (рис. 7.6):

после появления подклинки (ПК,) уменьшить нагрузку (с при- подъемом долота над забоем), что приведет к определенному уменьшению времени выбурки;

после разбуривания глинистого пласта определить границу перехода «глинистая порода — песчаник» — по уменьшению времени выбурки;

после определения границы перехода плавно увеличить нагрузку бд до значения (7К, при которой осуществлялось бурение до появления подклинки.

Если при данном значении (7К произошло повторение (ПК2), то увеличение времени бурения на границе перехода «песчаник — глинистая порода» вызвано износом опоры, и значение (7К, при котором снова произошла подклинка, является критическим значением Ск кр, меньше которого значение Ск при бурении держать нецелесообразно.

Если при данном значении (7К не произойдет повторения подклинки, то увеличение времени выбурки было вызвано изменением типа породы — «литологической подклинкой» (рис. 7.5, а). Если уменьшение нагрузки на долото Сл после появления подклинки не приведет к существенному уменьшению времени выбурки, а через некоторое время при уменьшенной нагрузке снова происходит подклинка, то данное обстоятельство свидетельствует о возможной заклинке опоры долота (рис. 7.11 — ПК3 и ПК4 свидетельствуют о ЗК).

Дополнительный! признаком распознавания подклинок обоих типов является характер изменения давленияласосов Рп в момент появления подклинки. Характер изменения Р„ определяется зависимостью АР=Д/г) применяемого забойного двигателя.

При бурении турбобурами А7ПЗ, А7ГТШ, А7Ш с характеристикой АР=Дп), падающей к тормозу, появление подклинок всегда сопровождается резким уменьшением Д на величину 2—

3 МПа; при бурении винтовым забойным двигателем появление подклинки всегда сопровождается резким увеличением Рн на величину, равную 2,5—4 МПа; при бурении турбобурами типа ЗТСШ1-195 или ЗТСШ1-195 ТЛ, имеющими характеристику АР = Ап) с постоянным перепадом давления, резкое уменьшение Рн в момент появления подклинки наблюдается не всегда.

Подаваемые рекомендации:

1. «Поднять над забоем и уменьшить нагрузку на долото» — подается при появлении подклинки опоры долота.

2. «Увеличить нагрузку на долото» — подается для определения типа подклинки и распознавания твердого пропластка.

Поданная рекомендация, как и факт ее невыполнения бурильщиком, должна быть зафиксирована на диаграмме регистратора.

Определение момента подъема долота для его смены производится с целью исключения возможности оставления элементов конструкции изношенного долота в скважине и для достижения определенных технико-экономических показателей, приводящих к сокращению (оптимизации) сроков строительства скважины.

Критериями для определения момента подъема долота являются: проходка на долото — Ню время работы (стойкость) долота — Тю техническое состояние опоры долота, минимум стоимости метра проходки — С, тШ, максимум рейсовой скорости — Кр|гах. Критерии Яд, 7’, являются статистическими критериями в отличие от расчетных критериев С, П1П1, Ур тах, определяемых по выражениям:

|

(7.4) (7.5) |

![]() у______

у______

р Г + /

•* Л 1 *• 1><

|

с, = |

![]() (Гд + 4сп. о)С, + Са

(Гд + 4сп. о)С, + Са

где 4сп о — время вспомогательных операций в данном рейсе (наращивания, спуско-подъемные операции, промывка, подготовительно-заключительные работы к рейсу);

|

Рис. 7.7. Изменение критериев V, во времени |

С, — стоимость часа работы буровой установки по затратам, зависящим от времени ее работы, руб./ч;

Сд — оптовая цена долота данного типоразмера с учетом порайонных надбавок снабженческих организаций, руб.

В практическом бурении при определении момента подъема долота часто наблюдаются ситуации, когда Ур, шх наступает значительно раньше минимума С,. Поэтому в условиях Западной Сибири для определения момента подъема долота был предложен комплексный показатель [81] — «коэффициент эффективности»:

где Ур у — условная рейсовая скорость по нормативному времени спуско-подъемной операции для глубины залегания разбуриваемой пачки пород, м/ч.

|

* |

Ь т |

Ц МИН |

^*1*0 НАИН |

V" м/ч |

Ква>. **/Ч |

|

юв |

до |

350 |

16.5 |

199? |

|

|

ИЗ |

145 |

а« |

19,1 |

2156 |

|

|

А |

И® |

141 |

961 |

1Я6 |

2314 ~ |

|

4. |

145 |

170 |

зто |

4«’9 |

2453 |

|

4 |

«1 |

174 |

374 |

го, 5 |

2629 |

|

« |

135 |

102. |

561 |

209 |

277в |

|

7 |

1» |

«О |

390 |

на. |

2930 |

|

6 |

♦4+ |

«7 |

397 |

н. ъ |

3134 |

|

* |

203 |

40» |

3305 |

||

|

40. |

»Я |

*0 |

4Ю |

*2,09 |

г^) |

|

т |

по |

420 |

217 |

31оо |

|

|

11 |

»19 |

429 |

П4 |

Д274 |

|

|

« |

*34 |

454 |

из |

3280′ |

|

|

1« |

2*0 |

440 |

11,13 |

згтз |

|

|

144 |

444 |

Н°в |

32М |

||

|

« |

13» |

1*Ь |

446 |

Ирг |

3374 |

|

п |

131 |

tss |

4«’ |

ясцй |

3191 |

|

К ГС/С М1 |

|

(Павлица расчёта V,, и К» |

|

«о па <50 туу аоо т ддо. |

|

-5°—«- |

![]()

|

Рис. 7.8. Пример определения момента подъема долота (турбобур ЗТСШ-195 ТЛ). Скв. 30558/1458, пл. Самотлорская |

|

‘г- |

![]()

|

/(РЯЖ) щ215,<5М1-ГВ |

|

Износ долот ;Аа(Ш) |

|

.’да |

![]()

|

‘ Каф. |

![]()

|

______ 130 яоо *ш |

|

Зависимость |

|

Кз®'{(4) |

![]()

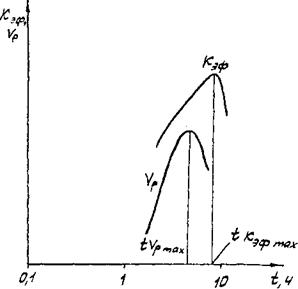

Физическая сущность ЛГэф заключается в том, что, если после достижения максимума Ур у падение величины Ур у компенсируется приростом На, бурение продолжается до того момента, когда прирост На перестает компенсировать темп падения Ур у и ЛГэф достигает максимума (рис. 7.7). Критерий «максимум коэффициента эффективности Кэфтах» является расчетным, определяемым во второй половине рейса, достижение максимума КмЬ является критерием момента подъема долота для его замены.

Дополнительным критерием подъема долота является «скорость за последний час бурения» — Уп, определяемая как

(7.7)

где /0 — время осреднения, равное 1 часу.

где /0 — время осреднения, равное 1 часу.

Изменение Уп кш с глубиной с хорошим приближением аппроксимируется выражением [82]

|

(7.8) |

![]() 1в^Пхо,,——- 2 — 10-4Я+ 1,38.

1в^Пхо,,——- 2 — 10-4Я+ 1,38.

Это обстоятельство позволяет установить граничные значения Уп кон, обеспечивающие минимальную стоимость и время бурения скважины и не допускающие оставления шарошек на забое скважины. При этом

(7.9)

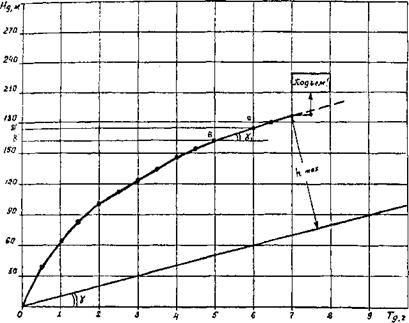

Практическая реализация методики отработки долот по критерию ^ кон может быть осуществлена на бланке отработки долот в координатах Гд (х) — #д (у) (рис. 7.14). Оператор периодически с интервалом времени в 0,5 ч наносит на бланк точки по показателям счетчиков «Время работы долота на забое» и «Проходка на долото», соединяя их плавной линией. На бланк заранее наносится линия ОС под углом у к оси времени:

|

|

|

п КОН * |

(7-Ю)

Время работы долота определяется по достижении критерия (7.8)

Основной задачей при проводке скважины является сокращение сроков строительства, которое обусловливается в основном уменьшением количества рейсов. Поэтому определение момента подъема долота для его замены является важной задачей оптимизации сроков строительства скважины.

Методика определения момента подъема долота включает комплексное использование всех критериев и состоит из нескольких этапов:

1) проектный — планирование количества рейсов (долблений) на скважину. В начале процесса бурения (до начала бурения из — под кондуктора) планируется количество рейсов и предполагаемые глубины проведения СПО на основе режимно-технологической карты, геолого-технического наряда на данную скважину и показателей бурения (средние и максимальные величины), достигнутых при бурении предшествующих скважин на данном кусте, месторождении или районе;

2) основной — интервал бурения из-под кондуктора до планируемого предпоследнего рейса (долбления). Методика определения момента подъема при бурении из-под кондуктора предусматривает комплексное использование критериев, обеспечивающих достижение максимальных величин проходок превышающих планируемые проходки на долото, но при выполнении критерия «Минимум стоимости 1 м бурения — С,

В случае проведения исправительных работ в наклонном стволе необходимо спланировать для остального интервала количество рейсов. До начала предпоследнего рейса момент подъема определяется с учетом возможного сокращения количества рейсов путем получения максимальных проходок

3) заключительный — проведение предпоследнего и последнего рейсов (долблений) скважины. На заключительном этапе определение момента подъема в предпоследнем рейсе может проводиться с учетом технического состояния долота в целях сокращения сроков строительства скважины.

Если данным рейсом невозможно достигнуть проектного забоя, целесообразно при значительном снижении темпа углубления (снижение из-за износа долота) произвести смену долота на новое, чтобы быстрее достигнуть проектного забоя скважины. При этом должен выполняться критерий «Минимум стоимости» С, ,Л,,Л, для интервала, включающего в себя предпоследний и последний рейсы.

Однако на заключительном этапе также возможно продолжение бурения после выполнения критерия С, с целью достижения проектного забоя в данном рейсе, исходя из учета времени работы долота Т, и максимальной проходки //., тах по ранее пробуренным скважинам в этом интервале, что также приводит к сокращению сроков строительства скважины.

В процессе бурения через определенный временной и соответствующий ему глубинный интервал проводят расчет значений Ур у и А’эф.

С целью упрощения расчетов без снижения информативности рекомендуется следующая формула для расчета значений [79]:

К. у =б°- — ‘ — -[м/ч]> (711)

* и *спо

где Гц — время работы долота, снимаемое с показаний счетчика «Время циркуляции» станции ГТИ, мин;

г

|

4*5 1^0 |

![]()

|

Рис. 7.10. Пример определения момента подъема долота (турбобур ЗТСШ-195 ТЛ). Скв. 17932/838, пл. Самотлорская |

|

Долоюо Ш 2.45,9 МС-Г&, юное долота В2ПЗК ^ |

|

бвисинсстъ |

|

&ир=К&) |

![]()

|

|

ц, кгс/ЬіЛ |

![]()

|

те ГОаьлица ^к’ мсч£т& м К*» |

Тто — нормативное время спуска и подъема для данной глубины, мин;

Тто — нормативное время спуска и подъема для данной глубины, мин;

На — текущая проходка на долото с начала рейса, снимаемая с показаний счетчика «Проходка на долото» станции ГТИ, м.

Расчет значений Кр у и К¥], необходимо начинать по достижении 0,7 времени Ттт — минимального времени работы долота в Данном интервале. Значения Ур у и А^ф рассчитываются через

глубинный интервал АН, который соответствует количеству пробуренных метров за 10—15 минут времени работы долота. При ухудшении работы долота (снижение Уы) глубинный интервал соответственно уменьшается, например:

в данном рейсе на момент 0,7 Тпіт Ум была такова, что за 10— 15 минут в среднем проходили 5 м. Отсчеты со счетчиков «Проходка на долото», «Время циркуляции» и расчет ¥р у и Кэф проводятся через ДН, равное 5 м. Затем по мере ухудшения процесса бурения Уы стала такой, что за 10— 15 минут проходили в

|

г*$ ж — ‘ Н^СТС/СМ*’ |

|

«СО 47У 190 103 ио |

|

Цопош Иг^с-ги, — нанос ропота б£п$>КСО |

|

в- |

|

7- |

|

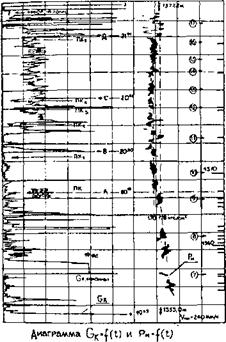

Диаграмма Ск*К^ и р*^ С*,) |

|

Рис. 7.12. Пример определения момента подъема долота (турбобур А7ГТШ). Скв. 309/1Б, пл. Южно-Аганская |

|

|

Шаг. расчёта |

|

:яииа а V« * |

|

Ж |

|

А/*»«. |

|

— Т5Ь |

|

— »0 |

|

ЬвМХМОСЯП. Ура > { ((.а / КЗ**«**) |

|

![]()

среднем около 3 м. Следовательно, необходимо в дальнейшем проводить расчет Ур у и Кэф через ДЯ=Зм и т. д. до момента подъема долота.

В процессе бурения на полулогарифмическом бланке (ось у в линейном масштабе, ось х — в логарифмическом масштабе с модулем 6,25 или 12,5) строятся зависимости Уру=ЛХ%) и Кэф =/!§).

На рис. 7.8—7.13 приводятся практические примеры определения момента подъема долот для различных сочетаний долото — забойный двигатель и различных глубин с определением износа долот (по коду ВНИИБТ).

|

«О Ї75 Ї90 305 220 135 «О ******1 |

|

Рис. 7.13. Пример определения момента подъема долота (шпгтовой забойный двигатель Д1-195). Скв. 7222/23Б, пл. Покачевская |

|

|

-*Ск, п)с таблица РвСЧЕШО V-, И Ка |

|

Долото Ш 215,9 из-гну, износ долота С(60)п£д(1) |

|

Зависимость |

|

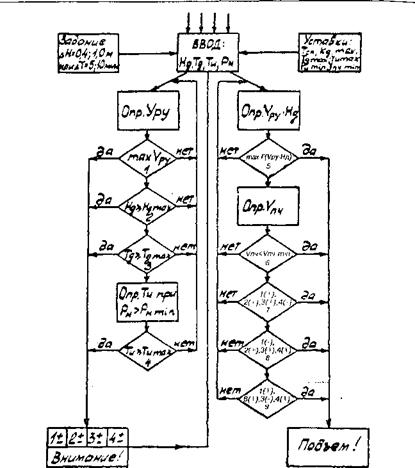

Рекомендация «Подъем долота» — подается после определения момента подъема долота для его смены по методике комплексного использования критериев, или когда техническое состояние опоры долота исключает возможность дальнейшего бурения (подклинка опоры долота в течение определенного времени в зависимости от типа забойного двигателя или заклинка опор). На рис. 7.15 и 7.16 показаны последовательность и алгоритм рациональной отработки долот.

Внедрение в практику работ партий ГТИ прибора ИРД позволяет использовать данные виброакустики и для управления

|

Рис. 7.14. Бланк отработки долот |

режимом турбинного бурения. На рис. 7.20 показан пример поиска оптимального режима по данным ИРД, а на рис. 7.21 — пример бурения по показаниям ИРД с целью поддержания оптимальных оборотов турбобура. Результаты бурения по показаниям ИРД дают увеличение скорости проходки на 20—25% и проходки на долото на 30—35% против результатов бурения без ИРД в сопоставимых условиях.

Реализация оперативных рекомендаций по выбору режима бурения и оптимизации отработки долот в практике проведения ГТИ в Западной Сибири позволили, наряду с другими организа — ционно-технологическими мероприятиями, коренным образом изменить за последние годы технико-экономические показатели буровых работ.

Большинство рекомендаций, отработанных в Западной Сибири для условий турбинного бурения, могут с успехом использоваться и для роторного бурения в других горно-геоло-

|

Накопленный м&сокь &аннык |

——— |

Построение проектной) графика, бурения |

Оперативная информация по долблению |

|

I |

|||

|

Выбор типа долота по критерию тех Уру Н) |

Приработка долота |

||

|

-4 |

|

Г |

|

|

||

Фактические данные на конец долбления

Прогнозные Н|,Т|,А, Умт, Н|<Т| I

Фактические данные по ~- Н,.Т, Уит, У. во аремсниі

Повторение

поиска

|

|

||

|

|||

|

|||

|

|||

|

|||

|

УкЮм/ч (V,« V.««: |

Критерии сравнения Н,,Т,.У.,Н,-Т, и т. п.

її 3′ кратные |! подклинки при І * 15 МИМ,

|

|

|

|

|

|

Внимание!

![]() _Ц

_Ц

Подъём!

Г

Обмер долота

|

г |

![]() Рис. 7.15. Последовательность отработки долот

Рис. 7.15. Последовательность отработки долот

гических условиях. Так, метод «Заторможенной лебедки» на 3—

4 скоростях вращения ротора позволит за 5—6 минут найти оптимальное сочетание скорости вращения и нагрузки для конкретного участка разреза, а дополнительное использование информации о крутящем моменте на роторе позволит определять сработку долота по опоре и изменение моментоемкости горных пород. Непосредственное же измерение скорости вращения ротора позволит использовать все алгоритмы, разработанные для турбинного бурения.

Рекомендации по поддержанию свойств ПЖ в процессе бурения сводятся к определению обваливания и осыпания пород и предотвращению этого явления, а также к определению оптимальной плотности ПЖ при вскрытии пластов-коллекторов по поведению кривой суммарных газопоказаний.

Обваливание и осыпание приводят к повышению Р„ в процессе бурения, появлению на виброситах большого количества песка и крупных обломков пород (до 100 мм в поперечнике), а также к увеличению Ск при подъеме бурильной колонны. При наличии на устье плотномера объемного типа начало обвалообразования фиксируется по увеличению объемной плотности.

Заметное повышение Р„ на 2,0—5,0 МПа в процессе бурения, резкое увеличение количества шлама на виброситах по истечении времени отставания (для глубины, соответствующей моменту резкого возрастания Рп) и увеличение Ск после приподъема долота над забоем, по сравнению с величиной (7К предшествующего приподъема, свидетельствуют о начале обваливания или осыпания.

Резкое повышение Рт сопровождающееся прекращением циркуляции, свидетельствует об интенсивном обваливании, приводящем к перекрытию затрубного пространства.

Появление признаков начала обваливания или осыпания свидетельствует о нарушении технологии проводки скважины и о необходимости привести параметры ПЖ в соответствие с режим — но-технологической картой. В случае продолжения процесса обваливания или осыпания рекомендуется перейти на режим с уменьшенным расходом ПЖ.

В случае интенсивного обваливания необходимо попытаться поднять бурильную колонну выше интервала обваливания.

Рекомендация «Обваливание стенок скважины» подается сразу после определения начала обваливания или осыпания стенок скважины.

|

Рис. 7.16. Алгоритм отработки долот |

Зачастую из-за боязни нефтегазопроявленш> плотность ПЖ выдерживается значительно большей безопасной плотности вскрытия продуктивных нефтегазоносных пластов, что отрицательно влияет на темп углубления скважины из-за снижения Уы по причине высокого дифференциального давления АРдиф.

Понимание механизма обогащения газом ПЖ прй вскрытии продуктивных газонефтенасыщенных пластов [81] позволяет в определенной степени регулировать плотность ПЖ, сохраняя условие безопасности Р^Р^ и в то же время позволяя бурить с минимальным значением АРшф, что обеспечивает высокие технологические показатели в процессе бурения.

Если после вскрытия продуктивного пласта зафиксирован только освобожденный газ (газопоказания первого типа), то необходимо против пласта произвести 3—4-кратное свабирование при прекращении циркуляции путем подъема долота от пласта вверх на величину 6—8 м. Если после возобновления циркуляции газопоказания будут оставаться на уровне фона или незначительно (в 1,5—2 раза) превышать фон, то можно незначительно снизить плотность ПЖ до величины, при которой при свабиро — вании появляются аномалии, превышающие фоновые газопоказания не более чем в 3—4 раза.

Наоборот, если после вскрытия продуктивного пласта зафиксирован пластовый газ (газопоказания второго типа), то это свидетельствует о нарушении условия безопасности, т. е. Рзаб < Рш, поэтому необходимо плавно увеличивать плотность ПЖ до исчезновения газопроявления пласта.

Знание механизма обогащения ПЖ газом и оперативное определение типа газопоказаний позволяет грамотно рекомендовать изменение плотности ПЖ, гарантируя безопасность проводки скважины и высокие технико-экономические показатели бурения.

Наряду с суммарными газопоказаниями, критерием выбора нужной плотности ПЖ служат сами значения плотности ПЖ, определенные объемным методом на входе в скважину и на выходе из нее.

Рекомендации по предотвращению аварийных ситуаций. Этот раздел рекомендаций включает в себя:

1. Определение обрыва и слома бурильной колонны.

2. Определение промыва бурильной колонны.

3. Определение промыва поршня насоса.

4. Предупреждение прихвата бурильной колонны.

5. Предупреждение газонефтепроявлений.

6. Определение участков сужения ствола скважин.

7. Контроль долива скважины при подъеме бурильной колонны.

8. Контроль момента на машинном ключе при спуске колонны.

9. Контроль скорости спуска бурильной и обсадной колонн.

10. Контроль глубины спуска обсадной и бурильной колонн.

Методики выдачи рекомендаций по предотвращению аварийных ситуаций достаточно подробно рассмотрены в целом ряде публикаций [79, 81, 82] и здесь не рассматриваются. Следует лишь отметить, что появление на борту ИИС ГТИ микропроцессорной техники позволяет автоматизировать процесс распознавания предаварийных и аварийных ситуаций как по известным алгоритмам, так и с применением новых первичных преобразователей, в том числе приближенных к забою (в комплекте телеметрических забойных систем), что существенно повышает их информационную ценность.