РАСЧЕТ ПАРАМЕТРОВ РЕЖИМА БУРЕНИЯ

РАСЧЕТ ПАРАМЕТРОВ РЕЖИМА БУРЕНИЯ

Расчет ведется для каждой выделенной пачки по

род применительно к конкретному типу долоту и способу бурения.

При роторном бурении в процессе углубления можно произвольно устанавливать любые комбинации основных параметров режима бурения.

С учетом твердости пород минимальная осевая нагрузка на долото, обеспечивающая объемное разрушение, определяется по формуле

(14.1)

|

|

|

(14.2) |

![]() где £за6 — коэффициент, учитывающий влияние факторов, действующих в реальных условиях бурения (гидростатическое давление бурового раствора, температуры, динамичность, состояние забоя и др.) и изменяющийся от 0,3 до 1,6 (наиболее часто ^заб = 0,44-0,7); рш — твердость породы, определенная при статическом вдавливании штампа в атмосферных условиях; 5К — площадь контакта зубьев долота с забоем, которую приближенно можно вычислить из выражения

где £за6 — коэффициент, учитывающий влияние факторов, действующих в реальных условиях бурения (гидростатическое давление бурового раствора, температуры, динамичность, состояние забоя и др.) и изменяющийся от 0,3 до 1,6 (наиболее часто ^заб = 0,44-0,7); рш — твердость породы, определенная при статическом вдавливании штампа в атмосферных условиях; 5К — площадь контакта зубьев долота с забоем, которую приближенно можно вычислить из выражения

5К — 1,ЗБкпЬ,

|

1 ^ |

где 1,3 — опытный коэффициент, учитывающий фактическую среднюю площадь контакта при нулевом погружении зубьев; кп — коэффициент перекрытия забоя зубьями долота, для долот с многоконусными шарошками со смещенными осями кп = 0,7-1,2, с одноконусными без смещения кп = 1,5-1,9,

где 1,3 — опытный коэффициент, учитывающий фактическую среднюю площадь контакта при нулевом погружении зубьев; кп — коэффициент перекрытия забоя зубьями долота, для долот с многоконусными шарошками со смещенными осями кп = 0,7-1,2, с одноконусными без смещения кп = 1,5-1,9,

(14-3)

Ь — притупление зубьев, м, Ь — (1,0 — г 1,5)10 3 м; К — радиус долота; пг — число венцов; — ширина г-го венца.

Пример 14.1. Вычислить Рд на долото ‘215,9С-ГВ при бурении в слоистых аргиллитах с твердостью рш = 1020 МПа.

Решение. Примем кп = 0,8; Ь = 1,05- 10_3 м и = 0,5. По формуле (14,2) получаем

5К = 1.3-215,9-10~3-0,8-1,05-10_3 = 235, 7 ■ 10~6 м2.

Тогда по формуле (14.1)

Рд = 0,5- 10,2- 105 -235,7 — Ю"6 =120,2 кН.

Формула (14.1) позволяет получить лишь ориентировочное значение Ра, поскольку не учитывает работоспособности опор и вооружения долот в зависимости от частоты вращения. Если рш и £,а6 неизвестны, то Рд для шарошечных долот П >190 мм можно практически определить по удельной нагрузке Руа (в кН/мм)

Р. ц =РупО. (14.4)

Рекомендуемые значения Руд приведены в табл. 14.1. Пример 14.2. Для условий примера 14.1 найти Рд по формуле (14.4).

Решение. Приняв Руд = 0,7 кН/мм (см. табл. 14.1), будем иметь

Рд = 0,7-215,9 « 151 кН.

Рекомендуемая удельная нагрузка на лопастное долото Руд = 0,14-0,4 кН/мм.

Оптимальной на алмазное долото считается та, при которой алмазы внедряются в породу на величину обнажения.

Для алмазных долот сплошного бурения Руд вначале должна быть минимальной (табл. 14.2), а затем увеличена по полученному значению имтах.

Нагрузку Рд на алмазное долото необходимо увеличивать с учетом усилия, отжимающим долото от забоя Рот (кН), возни-

|

Таблица 14.1

|

|

О, мм |

Ру Д, |

:Н/мм |

Рул, кН/мм |

||

|

минимальная |

максимальная |

О, мм |

минимальная |

максимальная |

|

|

158,1 |

0,122 |

0,38 |

214,3 |

0,140, |

0,65 |

|

163,5 |

0,122 |

0,49 |

242,1-267,5 |

0Д44 |

0,66 |

|

188,9 |

0,132 |

0,58 |

293,9 |

0,136 |

0,68 |

кающим при бурении с повышенным перепадом давления ка долоте

Рот = ЛДр5„ (14.5)

где к — коэффициент, определяемый конструкцией рабочей головки долота, 6 = 0,167-0,210 (точное значение для долот с повышенным перепадом давления указывается в паспорте долота); Ар — перепад давления, МПа; 5, — площадь забоя, м2.

На колонковую бурильную головку нагрузку на долото ориентировочно можно определить по формуле

Рд — кзабкррш$К, (14.6)

где кр — коэффициент, учитывающий характер разрушения породы на забое и прочность рабочих инструментов, кр = 0,5-г0,8 при бурении бурильными головками алмазными, кр =■ 0,6 0,9 — твердосплавными и кр = 0,9 т 1,0 — шарошечными бурголовками; рш и 5К — см, формулу (14.1).

Для практических расчетов площадь контакта (в мм2) алмазных бурильных головок с забоем можно определить по формуле

5К = 0,03 ^СА’Т, (14.7)

где 0,03 — коэффициент, характеризующий степень внедрения алмазов при хрупком разрушении породы; Кг — число алмазов на торцевой поверхности алмазной бурголовки; — средний диаметр алмазов, мм; 5К определяется расчетным путем, исходя из известных размеров резцов с учетом затупления в процессе бурения.

При бурении алмазными бурголовками рекомендуются следующие значения Руд (табл. 14.3).

Таблица 14.3

|

Диаметр бурильной головки |

Рекомендуемая осевая нагрузка, кН/см |

|

|

минимальная |

максимальная |

|

|

141,3/52 |

0,11 |

0,35 |

|

157,1/67 |

0,10 |

0,38 |

|

188,9/80 |

0,11 |

0,42 |

|

214,3/80 |

0,12 |

0,42 |

Оптимальная величина Рл выбирается в процессе рейса путем постепенного ее повышения от минимального значения так же, как и при бурении алмазным долотом.

Рекомендуемые значения Рл на бурильные головки лопастные и ИСМ приведены ниже.

Диаметр, мм 187,3 212,7

Рл, кН 80 -г-150*/60 — г 100 100 — т — 160/80 -=-120

*В числителе для лопастных бурильных головок, в знаменателе — для бурильных головок ИСМ.

Осевые нагрузки на бурильные головки в зависимости от вооружения и характеристик породы приводятся в табл. 14.4.

При бурении осевая нагрузка на долото создается частью веса УБТ. Важно использовать УБТ такой длины[5] (/у, м), чтобы при передаче на долото достаточной Рл нейтральное сечение находилось в интервале их установки.

При выборе диаметра УБТ необходимо руководствоваться рациональными соотношениями диаметров долота, УБТ и буриль-

Таблица 14.4

|

Рекомендуемые нагрузки на бурильные головки, кН

|

|

Рациональны« диаметры долота, УБТ и бурильных труб, мм

|

ных труб, обеспечивающими минимум гидравлических сопротивлений при промывке скважины (табл. 14.5).

Контроль за Рд и постоянством подачи бурового инструмента имеет важное значение. Измеряемая с помощью гидравлического индикатора веса (ГИВ) осевая нагрузка определяется из выражения

Ря = ~АСДРпс, (14.8)

где АС — средняя цена одного деления в данном интервале шкалы; Др — число делений разгрузки; пс — число струн, несущих талевый блок

ДV = (Сі — С,)/ 10, (14.9)

где Сі и Сг — усилия в соответствующих делениях, указанные в паспорте ГИВ, кН.

Пример 14,3 Показание манометра ГИВ до начала бурения при вращении инструмента над забоем 46 делений. По паспорту 40 делениям соответствует натяжение каната 58 кН, а 50 делениям — 79 кН. Определить Рд, если после постановки долота на забой в начале бурения показание манометра — 41 деление. Оснастка талевой системы 5×6. Число струн, несущих талевый блок, пс = 10.

Решение. Средняя цена одного деления в интервале 40 50 делений по формуле (14.9)

АС = (79 — 58)/10 = 2,1 кН.

По формуле (14.8)

Рп = 2,1 ■ 5 • 10 = 105 кН.

На практике цену деления ГИВ можно определить не пользуясь паспортом прибора из выражения где Сг — вес бурильной колонны, в момент, когда долото не касается забоя скважины; С — показание ГИВ,

Фактическая осевая нагрузка на долото при повышенной частоте вращения из-за трения бурильной колонны о стенки скважины оказывается меньше, чем по ГИВ. Поэтому значение Рд следует корректировать с учетом разницы в показателях ГИВ при вращении и без вращения колонны. При роторном бурении зависание бурильной колонны менее вероятно, поэтому значение Рд, показываемое ГИВ, больше соответствует фактически передаваемому на долото.

Основные рабочие характеристики ГИВ — допустимые пределы измерения и его точность. Точность принято оценивать погрешностью. Абсолютная погрешность измеряемой величины

ДЛ’ = Л’ — Л’д, (14-11)

где X — результат измерения; А’д — действительное значение измеряемой величины (по показателям образцового прибора). Основная приведенная погрешность измерения (в %)

5’Х = ^100, (14.12)

в

где Ав — верхний предел измерения.

Относительная погрешность измерения (в %)

6Х = ^-100. (14.13)

Пример 14.4. Измеряемая величина в некотором интервале шкалы показывающего манометра ГИВ составляет 122 кН; действительное значение Л’д = 118,5 кН. Предел измерения ГИВ составляет 117,4-176,7 кН. Найти основную приведенную и относительную погрешности измерения.

Решение. Основная абсолютная погрешность измерения из выражения (14.11)

ДА = 122- 118,5 = 3,5 кН.

Основная приведенная погрешность измерения по уравнению (14.12)

ё’Х = 7^100 * 2 %.

176, 7

Относительная погрешность прибора по формуле (14.13)

и =Ж5100 =2’9%-

Оптимальное значение Рд в каждом конкретном случае следует выявлять экспериментально путем комбинации с оптимальным значением частоты вращения.

По частоте вращения долота п различают три режима работы: низкооборотный (роторное бурение) тг < 90 мин-1; при средних частотах вращения 90< п < 250 мин-1 и высокооборотный п > 450 мин-1.

Рекомендуемые значения п при роторном бурении с промывкой приведены в табл. 14.6.

Частота вращения ротора при бурении с продувкой трехшарошечными долотами пород средней твердости, твердых и крепких не должна превышать 100-200 мин"3, а при бурении сыпучих и мягких пород — 200-300 мин-1 (при соблюдении других параметров режима бурения).

С ростом глубины скважины в связи с повышением давления всестороннего сжатия больше проявляется пластичность пород, требуются большие деформации до разрушения и большая длительность контакта зубьев долота с забоем. Это обусловливает необходимость снижения частоты вращения с ростом глубины. Другая причина снижения частоты вращения долота заключается в том, что мощность N, необходимая для привода ротора, с увеличением п и Н повышается вследствие быстрого роста потерь на трение бурильной колонны о стенки скважины (см. гл. 9).

Пример 14.5. Вычислить и сравнить мощности, затрачиваемые на холостое вращение в бурильной колонны диаметром с/„ = 140 мм в вертикальной скважине глубиной 1000 и 2000 м при следующих условиях: диаметр скважины О = 393,7 мм; п = 120 мин-1; 7 = 1,4 ■ 104 кН/м3.

Решение. По формуле (9.31) при Н = 1000 м

Лгхв1000 = 13 , 5 ■ 10’8 ■ 1000 • 0,142 • 1203,5 • 0,39370,5 -1,4- 104 =

30,6 кВт

при Н = 2000 м

Л’х. вгооо = 13,5-10-8-2000-0,142.120’’5-0,3937о’5-1,4.104 = 61, 2 кВт.

Таким образом, Л^.взооо > Л^.вюоо в 2 раза.

|

Таблица 14.6

|

Роторное бурение с низкими значениями п (20 — 80 мин-1) и большими крутящими моментами (150-500 кН-м) обеспечивает возможность эффективного разрушения почти всех видов горных пород осадочной толщи при использовании различных, в том числе требующих больших удельных моментов, лопастных алмазных долот с большим скольжением.

Текущее значение частоты вращения стола ротора (мин-1)

Рул (max) у, , ,

Пі = “ТГ——- ^Птіп, (14.14)

-Гуд (О

где Руд (та*) — максимальная рекомендуемая нагрузка на 1 мм диаметра долота (см. табл. 14.1); Руд{) — текущее значение Руа для конкретного типа долота; гстш — минимальная частота вращения ротора, которая берется по характеристике его для конкретной буровой установки, мин-1.

По полученному значению п, принимается ближайшее значение п ротора, исходя из его характеристики.

Увеличение п способствует повышению г? м в меньшей мере и ведет к уменьшению Лд. При этом возникают трудности с передачей Л/кр бурильной колонной с поверхности до забоя скважины. Некоторое увеличение п против рекомендуемых значений оправдывает себя только в случае хорошей стабилизации бурильной колонны с помощью стабилизаторов и поглощения вибраций наддолотными амортизаторами.

Критическая частота вращения трехшарошечного долота может быть рассчитана из выражения [17]

п*р = 60//3 = 20/, (14.15)

где / — частота колебаний долота по данным многочисленных наблюдений составляет три цикла за каждый оборот, с-1.

Собственная частота продольных колебаний УБТ (в с-1) определяется из выражения

/і = 1284//у, (14.16)

где 1у — длина УБТ, м.

Собственная частота вращения УБТ (в с-1)

/з = 811//у. (14-17)

Долото должно вращаться с частотой меньшей или большей /і и /г.

Пример 14*6. Вычислить критическую частоту вращения долота, если секция УБТ имеет длину 1У = 120 м.

Решение. Из выражений (14.16) и (14.17) находим ft = 1284/120 = 10,7 с-1,

/г = 811/120 = 6,7 с"1.

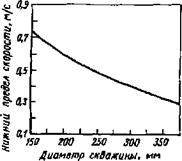

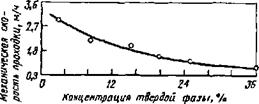

Рве. 14.1. Взаимосвязь между скоростью вращения шарошечного долота диаметром 214 мм в удельной осевой нагрузкой при роторном бурении:

1

|

Угловая скорость вращения ротора, рад/с 3 О 23 33 М* 1,38 Щ 4,26 Периферийнав сиорост. н/с |

— для новых и сложных площадей;

— для новых и сложных площадей;

2 — для площадей с хорошо изученными нормальными условиями

По формуле (14.15) пкр1 =20’10,7 =214 мин-1, пкр2 = 20-6,7 = 134 мин-1.

Отсюда следует вывод, что для предотвращения вибраций, долото должно вращаться с частотой не менее 134 мин-1 и не более 214 мин"[6].

Для изменения частоты вращения ротора предназначены преобразователь частоты вращения ротора в электрический сигнал ПЧР и измеритель частоты вращения ротора ИСР-1, входящий в комплекс Б-7 и представляющий собой обычный электрический тахометр. Диапазон измерения контролируемой величины для ПЧР и ИСР-1 от 0 до 300 мин-1.

Сочетание оптимальных значений Рв и п должно обеспечить «„(шах). На рис. 14.1 показана зависимость между Руа и п для шарошечных долот О — 214 мм1 при условии, что интенсивность промывки достаточна для хорошей очистки забоя. Приведенная зависимость может быть использована и для долот других диаметров. При этом частоту п рекомендуется регулировать так, чтобы ш на периферии долота не превышало указанных величин.

При данном значении Ра увеличение п долота с целью повышения ьы целесообразно лишь до тех пор, пока возрастает рейсовая скорость бурения ир. Поэтому оптимальным является тот режим бурения, при котором обеспечивается рост г;р по сравнению с другими режимами. Любое изменение Руа и п или обоих параметров, вследствие чего ускоряется износ долота

И уменьшается кр (а следовательно, и гр), считается нерациональным.

В табл. 14.7 приведены рекомендуемые режимы эксплуатации трехшарошечных долот при различных способах бурения.

Верхнему уровню Руд соответствует нижний уровень п и наоборот. В пластичных вязких глинистых породах, а также слабосцементированных малоабразивных породах целесообразно бурить при п, близких к максимальным, и пониженных Руд. В карбонатных породах целесообразно бурить при повышенных Руд и уменьшенных п. В песчаных и других абразивных, а также трещиноватых и обломочных породах целесообразно снижать п ротора во избежание повышенного износа, разрушения вооружения герметизированных элементов опор шарошек. По мере изнашивания опор при бурении твердых пород значение Мкр возрастает, что позволяет более обоснованно изменять режим бурения, отрабатывать и менять долото.

За рубежом для долот с твердосплавным вооружением широко практикуется выдача рекомендаций по интегральному параметру в виде произведения Рдп. Так, согласно рекомендациям фирмы “Хюз Тул” (табл. 14.8)1 при бурении долотом ^4 диаметром 152,4 мм, если принять п = 4 с^1, значение Рд должно быть не более 200/4 = 50 кН.

Специфическая особенность роторного бурения — зависимость сочетания Рд и п не только от механических свойств горных пород, прочности и долговечности самого долота, но и от прочности и жесткости бурильной колонны. С увеличением Рд возрастают напряжения сжатия в нижней части бурильной колонны и изгиба, а с повышением п — напряжения изгиба и частота продольных, а также крутильных колебаний, что может ускорить разрушение бурильных труб и особенно резьбовых соединений.

Частота вращения п оказывает существенное влияние на качественный отбор керна. Поэтому в зависимости от условий бурения рекомендуются следующие значения п.

|

Таблица 14.7

|

|

1 Масленников И. К. Буровой инструмент: Справочник — М.: Недра, 1989. |

|

t-i Oi |

![]() Значения произведения частоты вращения (с на осевую нагрузку (кН), рекомендуемые фирмой “Хюэ Тул”

Значения произведения частоты вращения (с на осевую нагрузку (кН), рекомендуемые фирмой “Хюэ Тул”

|

Диаметр долота, мм |

Модификации штыревых долот фирмы “ |

Хюз Тул |

И |

|||||||||||

|

J11 |

J11C |

J22 |

J22C |

J33 |

J33C |

J33H |

J44 |

J44A |

J44C |

J55 |

J55R |

J77 |

J99 |

|

|

120,6 |

191 |

_ |

||||||||||||

|

149,2 |

— |

— |

— |

— |

208 |

— |

— |

— |

— |

— |

200 |

— |

— |

— |

|

152,4 |

— |

— |

— |

— |

208 |

— |

— |

200 |

— |

— |

200 |

— |

— |

— |

|

155,6 |

— |

— |

208 |

— |

208 |

— |

— |

— |

— |

— |

200 |

— |

— |

— |

|

158,8 |

— |

— |

— |

— |

208 |

— |

— |

— |

— |

— |

200 |

— |

— |

— |

|

165,1 |

— |

— |

208 |

— |

191 |

— |

— |

217 |

— |

— |

— |

217 |

217 |

|

|

171,4 |

— |

— |

191 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

200,0 |

275 |

275 |

275 |

275 |

275 |

275 |

275 |

266 |

266 |

266 |

266 |

266 |

267 |

267 |

|

212,7 |

— |

_ |

275 |

— |

325 |

— |

— |

— |

— |

— |

316 |

|||

|

215,9 |

275 |

— |

325 |

325 |

358 |

— |

— |

350 |

— |

— |

350 |

350 |

350 |

350 |

|

222,2 |

325 |

— |

358 |

358 |

358 |

358 |

358 |

325 |

325 |

325 |

325 |

325 |

325 |

|

|

241,3 |

358 |

— |

375 |

375 |

375 |

— |

— |

367 |

— |

367 |

367 |

367 |

367 |

367 |

|

250,8 |

375 |

— |

375 |

375 |

375 |

— |

— |

358 |

— |

__ |

— |

357 |

358 |

— |

|

269, 9 |

— |

— |

367 |

— |

— |

— |

— |

358 |

— |

— |

358 |

358 |

— |

|

|

279,4 |

— |

— |

367 |

— |

483 |

— |

— |

467 |

— |

— |

— |

— |

— |

— |

|

311,1 |

483 |

483 |

492 |

492 |

492 |

— |

— |

550 |

— |

— |

550 |

550 |

550 |

550 |

Бурильные головки. . . Шарошечные Алмазные Лопастные

и ИСМ

Частота вращения п, 48-50 40-170 70-110

млн"-1 ……………………………….

При роторном бурении и при бурении электробуром расход бурового раствора (подача насоса) вычисляется по формуле

(11.9) . Выбор ь’а в кольцевом пространстве основывается обычно на опытных данных. В большинстве случаев рекомендуется принимать ув = 0,4-^0,6 м/с (нижний предел при использовании утяжеленных буровых растворов, а верхний — при промывке неу тяжеленным и маловязкими растворами).

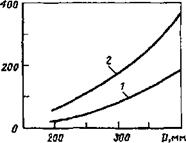

В интервале неустойчивых глин значение ув может быть увеличено до 1,2 м/с. Для инженерных расчетов можно воспользоваться эмпирической зависимостью, применяемой за рубежом (рис. 14.2).

Пример 14.7. Определить подачу насоса для следующих условий бурения: диаметр долота О = 295,3 мм; диаметр бурильных труб = 127 мм; буровой раствор — неу тяжеленный маловязкий.

Решение. По рис. 14.2 долоту О = 0,3 м соответствует минимально допустимое значение ив = 0,4 м/с. По формуле (11.9)

3 14

Я = (0,32 — 0,1272)0,4 = 0,023 м3/с =23,2 л/с.

Если применить 25%-ный запас, то получим г>„ = 0,5 м/с и ф = 29 л/с.

В отечественной практике широко используют рекомендации В. С. Федорова о необходимости подачи на забой удельного расхода жидкости 0,057-0,065 л/(с-см2) для шарошечных и лопастных долот и 0,06-0,1 л/(с-см2) для алмазных.

При разбуривании мягких пород с очень высокой вследствие большей интенсивности шламообразования $ целесообраз-

При разбуривании мягких пород с очень высокой вследствие большей интенсивности шламообразования $ целесообраз-

Рис. 14.2. Зависимость необходимой скорости восходящего потока в кольцевой пространстве от диаметра скважины

но увеличивать, чтобы плотность раствора не могла существенно возрасти за время, необходимое для транспортирования шлама к устью скважины.

Если < 15 м/ч, то увеличивать С} при роторном бурении (и бурении электробурами) целесообразно лишь до тех пор, пока скорость восходящего потока не достигнет 0,5-0,75 м/с.

Из трех основных режимных параметров при роторном бурении основное внимание уделяется Рд и. При средней чистоте забоя скважины им увеличивается линейно с повышением Рд. Эта зависимость может быть доведена до квадратичной благодаря улучшению очистки забоя путем увеличения гидравлической мощности (ЛГГ) струй, подводимых к забою через гидромониторные насадки (см. гл. 11).

Минимально необходимую Агг на забое можно найти по графику (см. рис. 11.6) в зависимости от произведения Рулп.

При бурении с отбором керна ф так же, как и п ограничивается и увеличивается в зависимости от диаметра бурильной головки (в л/с): от 16-24 до 18-26 (лопастные); от 16-24 до 20 28 (ИСМ); от 8-12 до 20-30 (алмазные).

Для алмазных бурильных головок расход бурового раствора (в л/с) рекомендуется определять по формуле

|

(14.18) |

£2 — к050,

£2 — к050,

где к,0 = (0,06-0,10) — коэффициент очистки (охлаждения забоя), характеризующий расход жидкости на площади забоя 50 в 1 см2 за 1 с, л/(с-см2).

При турбинном бурении практически можно управлять только осевой нагрузкой на долото, которая определяется так же, как и при роторном бурении. В отличие от роторного бурения в зависимости от Рд, а следовательно, и вращающего момента на долоте устанавливается та или иная частота вращения (например, повышение Рд вызывает рост М, а п падает). Связь между М и п определяется рабочей характеристикой турбобура, которая зависит от Ц и рб р.

В выборе (2 при турбинном бурении также меньше возможностей, чем при роторном бурении, так как основная часть создаваемого в насосал давления расходуется в турбобуре. Таким образом, расход $ является основным параметром, от которого зависят все остальные, и он должен быть достаточным, чтобы двигатель мог развить момент, необходимый для вращения долота при заданном значении Рд:

|

(14.19) |

М кт{МуаРд -(- А/о),

М кт{МуаРд -(- А/о),

где кт — коэффициент, учитывающий момент на преодоление

сил трения в подшипниках ГЗД (кг ^ 1,1-і-1,2); Муд — удельный момент, Н-м/Н; Мо — вращающий момент на преодоление сил сопротивления, практически не зависящий от РД1 Н-м.

Момент, необходимый для вращения, можно вычислить также по формуле

М = —МулРд + М0, (14.20)

где 1}а — механический КПД долота, для нового долота 7]д — 0,96-0,98.

Удельный момент определяется опытным путем (например, косвенно с применением турботахометра непосредственно при бурении скважин) либо по формуле [23]

|

(14.21) |

28

28

|

уд |

![]()

|

1 |

![]() + 0,14 Я

+ 0,14 Я

где — коэффициент, зависящий от модели долота, аА

для трехшарощечных долот типов М, МС, МСЗ; аа г» 0,7 0,8

для долот С, СЗ, СТ, СТЗ; ад га 0,5 + 0,6 для долот Т, ТЗ; аа « 2 — г 2,5 для фрезерных долот; ад к 1,7 Ч — 1,9 для алмазных и одношарошечных,

Для трехлопастных долот Муд примерно на 35 50 % больше, чем для долот типа С.

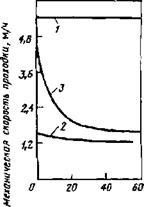

Значения М0 при бурении вертикальных скважин в диапазоне изменения р6 р = 1200^-1700 кг/м3 (по данным В. И. Курепина) можно определить из графика (рис. 14.3).

При турбинном бурении расход (в м3/с), обеспечивающий необходимый момент, определяется из выражения

‘б. рМтабл! (14-22)

где фтабл — расход раствора, м3/с, с плотностью /5та6л, кг/м3, при котором турбобур развивает вращающий момент Мта6л, Н-м (см. табл. 7.2).

Н0, Н-м

Н0, Н-м

Рас. 14.3. Зависимость момента Мо от диаметра долота О при бурении вертикальных скважин в диапазоне изменения плотности бурового раствора 1200- 1700 кг/м :

1, 2 — минимальные и максимальные значения соответственно

При разбуривании продуктивных пластов желательно применять те турбобуры, для работы которых необходим возможно меньший расход Q, но не ниже вычисленного по формуле

(11.9).

При бурении алмазными долотами значение Q выбирается из условия обеспечения нормальной работы турбобура. Рекомендуемые значения Q приведены в табл. 14.9.

При использовании раствора с низким значением р6 р принимается наибольшее значение Q.

Пример 14.8. Определить расход бурового раствора при бурении скважины турбобуром ЗТСША 195TJI в породах средней твердости алмазным долотом ДЛС 214, ЗС2; с осевой нагрузкой. Рд = 100 кН; рб. р = 1150 кг/м3.

Решение. Примем п = 700 мин-1; ал = 1,8; кт = 1,1; М0 = 50 Н-м (см. рис. 14.3); QTaбл = 30 л/с (см. табл. 7.2).

По формулам (14.21), (14.20) и (14.22) находим соответственно

Муд «1,8 (~ + 0,14^ 0,2142 =1,5- Ю-2 Н — м/Н;

М я 1,1(1,5 ■ 10~2 • 100- 1034- 50) = 1705 Н-м;

Q = 30^/1000 • 1705/(1150 ■ 3060) = 22,4 л/с.

При турбинном бурении расход бурового раствора характеризует режим бурения. Знание Q необходимо для оценки процесса разрушения горных пород в его взаимосвязи с энергетической характеристикой турбобура. Для измерения расхода буровых растворов на водной основе наиболее широко используется индукционный расходомер РГР-7.

Если значения расхода Q и давления на насосе рн остаются неизменными, то частота вращения п снижается с повышением пластичности горных пород (т. е. с ростом моментоемкости) и напротив п повышается, если встречаются хрупкие и твердые породы.

|

Таблица 14.9

|

Для расчета частоты вращения можно воспользоваться выражением

■-‘О (14’23)

где «х ~ частота вращения при холостом ходе турбобура, мин-1; Мт — тормозной момент трубобура, Н м.

Значения п* и Мт определяются с учетом фактических характеристик для данного интервала бурения С) и р6 р по зависимостям

я* = (14.24)

Д/т = (14.25)

РсЧс

где пХ ст Л/Т. с, Яс Рс — соответственно табличные данные стендовых характеристик частоты вращения вала турбобура, тормозного момента, расхода и плотности бурового раствора.

Данные для некоторых типов турбобуров приводятся в табл. 14.10.

фактические значения Мув для долот различного диаметра и пород различной твердости приведены в табл. 14.11.

|

Т аблица 14-10

|

|

Таблица 14.11

|

Характеристики Л/уд для долот, не указанных в табл. 14.11, находят методом интерполяции либо по зависимости

Муд2 = Муд1~, (14.26)

где Муді — табличные значения удельного момента для исходного долота соответствующей категории твердости породы; Муд2 — искомая величина удельного момента для фактического диаметра долота и данной твердости породы; и — соответственно исходный и фактический диаметры долота.

Пример 14.9. Определить фактическую частоту вращения долота диаметром 269,9 мм с использованием турбобура А9Ш при следующих условиях: Рд = 216 кН; С? = 42 л/с; рс = 1300 кг/м3; .категория твердости пород У-УІ.

Решение. Из табл. 14.9 находим (} — 45 л/с; рс = 1200 кг/м3; пх с = 830 мин“1; Мт. с = 6140 Н-м.

С учетом зависимостей (14.24) и (14.25) находим фактические значения холостого вращения и тормозного момента на валу турбобура при (} = 42 л/с и р6 р = 1300 кг/м3:

42

пх = 830— = 774,6 мин ^

45

=в140Ш^| = 5776,5 Н. м.

По табл. 14.10 для долота диаметром 269,9 мм находим в породах У-УІ категории твердости Муд = 9,9 Н-м/кН.

Тогда по формуле (14.23)

" = 774’в(1-^тг) = 488 ш*“~‘-

Наибольшая частота вращения (в с“1) долот, вооруженных сверхтвердым материалом (алмазы, славутич и т. д.),

птах =^кр/7г £>, (14.27)

где шкр — окружная скорость периферии долота, при которой начинается графитизация или интенсивное и термическое разрушение сверхтвердых материалов, м/с, о>кр = 74-9 м/с.

Пример 14.10. Вычислить наибольшую частоту вращения долота ДКС 267,5С6.

Решение. Приняв шкр = 8 м/с по формуле (14.27) находим

птах = 8(3,14-0,2675) = 9,5 с-1, или 571 мин_і.

Скорость вращения долота при турбинном бурении измеряется при помощи специального турботахометра, датчик которого устанавливается в верхнем узле турбобура и соединяется с валом последнего.

Турбобур выбирается исходя из условия передачи на забой наибольших значений мощности и крутящего момента. При этом следует учитывать следующие рекомендации: высокооборотные турбобуры с частотой вращения 600-750 мин-1 дают удовлетворительные результаты только при бурении в крепких породах сравнительно неглубоких скважин с промывкой водой или маловязкими глинистыми растворами небольшой плотности, а также при алмазном бурении малоабразивных пород с Рд, обеспечивающей максимальное значение?;м; тихоходные турбобуры с расчетной частотой вращения примерно 300-450 или 200-300 мин-1 эффективно использовать при проходке шарошечными долотами глубокозалегающих пластичных и абразивных пород; при сравнительно больших глубинах скважин (а также при разбу — ривании продуктивных пластов) желательно применять такие турбобуры, для работы которых требуется расход, близкий к величине, найденной по формуле (11.9).

При таком выборе уменьшается дифференциальное давление на забое, а в ряде случаев и число буровых насосов.

Размер турбобура определяется диаметром скважины и должен быть, как правило, меньше его на 20 мм.

При бурении скважин на средних и больших глубинах в диапазоне частот п = 100-г250 мин-1 целесообразно применять винтовые забойные двигатели (ВЗД). Поскольку ВЗД име — рг довольно жесткую характеристику, с увеличением Рд и М, срабатываемый в двигателе перепад давления Ар возрастает в степени, несколько большей единицы, а п уменьшается незначительно, пока реализуемая двигателем мощность не достигнет Максимума при данном значении <5- Прирост перепада давления в двигателе при увеличении Рд от нуля до допустимого максимума составляет Ар = 3-М МПа. Этим пользуются для контроля Процесса бурения.

При бурении ВЗД расход, необходимый для его работы, вычисляется по формуле

(14.28)

1к£Табл

где С^табл — расход бурового раствора (м3/с) с плотностью рта6л (кг/м3), при котором двигатель развивает вращающий момент -^табл (см — табл. 7.2); Мзд — см. формулы (14.19) и (14.20).

При бурении электробуром, как и при роторном бурении расход раствора может устанавливаться независимо от других режимных параметров, а избыточное давление насосов может быть использовано в насадках гидромониторных долот.

Частота вращения вала электробура устанавливается еще на

стадии проектирования режимов бурения, подбора типа электробура (см. табл. 7.4) и числа редукторов. При частоте переменного тока / = 50 Гц частота вращения вала электробура п изменяется от 660 до 750 мин-1.

Для разбуриванкя большой группы пород мягких и средней твердости, пластичных и абразивных, особенно залегающих на значительной глубине, указанные значения п велики. Поэтому на практике частоту вращения электробура снижают путем применения редукторов.

Независимо от способа бурения для выбора оптимальных режимных параметров используются результаты исследований бурения опорно-технологических скважин на данной площади или на других площадях с аналогичными горно-геологиче — скими условиями.

Этот вопрос решается главным образом методами математической статистики (см. гл. 19).

Общая постановка задач оптимизации записывается в следующем виде:

условие обеспечения минимальных сроков строительства скважины

(14.29)

|

(14.30) |

условие минимальных затрат на бурение в пределах сметы

условие минимальных затрат на бурение в пределах сметы

С —► тіп при ур > Ур. п,

где г^р — рейсовая скорость бурения; С — стоимость 1 м проходки по затратам, зависящим от времени; Сп — плановая стоимость 1 м проходки, обеспечивающая затраты на бурение в пределах сметы; г>р. п — плановая рейсовая скорость бурения, обеспечивающая строительство скважины в установленные сроки.

При выборе оптимальных значений параметров режима бурения необходимо учитывать, что на эффективность работы долот существенное влияние оказывают состав и свойства бурового раствора: плотность, реологические свойства, показатели фильтратоотдачи, содержание в нем твердой фазы и нефти.

Скорость проходки уменьшается при увеличении следующих показателей: плотности бурового раствора (приводит к возрастанию дифференциального давления); пластической вязкости и особенно динамического напряжения сдвига (при неизменной подаче буровых насосов приводит к возрастанию гидравлических сопротивлений в циркуляционной системе к дифференциального давления); содержания бентонитовых частиц в суспензиях на водной основе.

|

ДаІление жадности, МПа |

|

Ряс. 14.5. Влияние концентрации твердой фазы в буровом растворе на механическую скорость проходки |

|

ряс. 14.4. Влияние давления столба буревого раствора на механическую скорость проходки при разбуривании различных пород (по данным лабораторных испытаний): I — высокопроницаемый известняк; 2 — ма- лопроиицаемый мрамор; 3 — непроницаемый глинистый сланец |

Повышению скорости проходки способствуют следующие факторы: увеличение показателя мгновенной фильтратоотдачи бурового раствора; наличие в его фильтрате ПАВ, облегчающих проникновение жидкой среды в микротрещины и поры породы; добавки к буровому раствору на водной основе нефти, нефтепродуктов и других смазочных материалов (препятствует образованию сальников, в результате чего возрастают действительная осевая нагрузка на долото и мощность, подводимая к забою), уменьшение содержания твердой фазы.

Повышению скорости проходки способствуют следующие факторы: увеличение показателя мгновенной фильтратоотдачи бурового раствора; наличие в его фильтрате ПАВ, облегчающих проникновение жидкой среды в микротрещины и поры породы; добавки к буровому раствору на водной основе нефти, нефтепродуктов и других смазочных материалов (препятствует образованию сальников, в результате чего возрастают действительная осевая нагрузка на долото и мощность, подводимая к забою), уменьшение содержания твердой фазы.

Влияние дифференциального давления и содержания твердой фазы на механическую скорость проходки показано на рис. 14.4 и 14.5 (Н. Г. Середа, Е. М. Соловьев, 1974).

Почти все факторы, которые способствуют снижению скорости проходки, неблагоприятно влияют также на величину про ходки за рейс.