РАСЧЕТЫ ПО ЛИКВИДАЦИИ ОСЛОЖНЕНИЙ И АВАРИЙ ПРИ БУРЕНИИ И КРЕПЛЕНИИ СКВАЖИН

РАСЧЕТЫ ПО ЛИКВИДАЦИИ ОСЛОЖНЕНИЙ И АВАРИЙ ПРИ БУРЕНИИ И КРЕПЛЕНИИ СКВАЖИН

Поглощение буровых и тампонажных растворов может быть вызвано наличием в горных породах каналов (например трещин, пустот, каверн) и гидравлическим разрывом пород при значительном превышении гидростатического давления над пластовым.

Основные мероприятия по предупреждению и ликвидации поглощений приведены в табл. 18.1.

Способ предупреждения и ликвидации поглощения выбирается в зависимости от характеристик поглощающего горизонта. Относительное давление в поглощающем горизонте

Ро = ^А:.г 1г^ (18.1}

,г Ръ

^Рб. р^Рв — плотность соответственно бурового раствора и во — Ды(вкг/м3); 1гп Г — глубина поглоща. ющего горизонта, м; кс1 — высота снижения уровня жидкости (статический уровень), м.

Пример 18.1. В скважине на. глубине Н = 400 м в результа — Те поглощения бурового раствора плотностью р6 р = 1220 кг/м3 Уровень жидкости снизился на /гст = 90 м. Требуется найти отопительное давление в поглощающем горизонте.

^Решение. Относительное давление вычисляется по формуле

ро а 1220(400 — 90) _

400 • 1000 ’ ‘

Положение статистического уровня воды в скважине при за — е Глинистого раствора водой устанавливается из выражения

^ ‘е — высота столба воды,

|

г я б Л И ц а | ^ Мероприятия по предупреждению и ликвидации П0ГЛОЩеНи^

|

И6 р — высота столба раствора в скважине; /ісі — статически1 уровень раствора в скважине.

Пример 18.2. Определить, как изменится статический УР^ вень в скважине при замене глинистого раствора водой ДлЯ дующих условий: глубина скважины Н — 617 м, плотность і ^ нистого раствора рб р — 1240 кг/м3; статический уровень 1 твора в скважине /гс1 = 125 м.

решен не. Высота столба, раствора, в скважине __ Я — Леї = 617 — 125 = 492 м.

рьісота. столба, воды но формуле (1,8.3)

, = 492• 1240/1000 = 610 м.

т

Положение статического уровня воды в скважине

hcl =617-610 = 7 м.

Плотность жидкости для замены в скважине раствора с таким расчетом, чтобы статический уровень был на устье, вычисляется ИЗ уравнения

pi =(Н — h. cl)pc,.p/H. (18.4)

Пример 18.3. При бурении под кондуктор в скважине глубиной Н — 487 м статический уровень раствора плотностью рбр = 1210 кг/м3 составлял /гс1 = 27 м. Какова должна быть плотность бурового раствора, чтобы статический уровень был на устье?

Решение. По формуле (18.4)

Pl = (487 — 27)1210/487 = 1143 кг/м3.

Если рост р6 р обусловлен переходом части выбуренной породы в активную твердую фазу, то восстановить ее можно разбавлением раствора водой с введением соответствующих реагентов.

Объем добавляемой воды на, единицу объема раствора V6/p (м3) для уменьшения плотности от р6 р до р’6 вычисляется IIO формуле (8.10).

Плотность бурового раствора, обеспечивающая нормальную Циркуляцию при поглощении, определяется из уравнения

fts.P2 = кр6 р ] (h„ — hc)/hn, (18.5)

гДе к = 0,85 — коэффициент запаса; h„ — глубина нахождения *Ровли поглощающего горизонта, м.

Пример 18.4. Глубина нахождения кровли поглощающего Пласта hn = 293 м; глубина положения статического уровня — с ‘ 5 м; плотность бурового раствора. рбр1 = 1200 кг/м3. Пределить плотность бурового раствора, который должен обес — еЧить нормальную циркуляцию при поглощении.

Решение. По уравнению (18.5) находим плотность раствора.

Ча = 0,85-1200(293 — 5)/293 = 1003 кг/м3.

г ® Ьі в о д. Для осуществления нормальной циркуляции доста — Узаменить циркулирующий буровой раствор водой при °вии, если это позволяет геологический разрез скважины.

Объем бурового раствора, (в м3), который поглотила скъ на, ‘ Ва**-

где 5 — площадь приемной емкости, м-; к — высота снижен уровня в емкости, м. 1111

Интенсивность поглощения (в м3/ч)

<51 =<560/1.,

где I — время (в ч), за которое уровень в емкости снизился на величину /г..

Пример 18.5. При вскрытии трещиноватых и ошлакованных базальтов четвертичного возраста произошло поглощение бурового раствора (воды). В процессе бурения при работе насоса за время < = 45 мин уровень в емкости, площадь основания которой 5 = 9 м2, снизился на /г = 0,6 м. Найти объем воды который поглотила скважина, и интенсивность поглощения.

Решение. Объем бурового раствора, который поглотила скважина, находим по формуле (18.6)

<5 =9-0,6 =5,4 м“/ч.

Интенсивность поглощения по формуле (18.7)

Коэффициент поглощающей способности при полном поглощении бурового раствора

Л’п. с = (2х1^Ь, ст — кдии, (18.8)

где /гдин — динамический уровень раствора в скважине, м.

Классификация зон поглощения в зависимости от величины Кп. с приведена ниже.

Коэффициент Кпх 1 1-3 3-5 3-15 15-25 >25

Классификация зон

поглощения … Г II III IV V

Поглощение. . . Частичное Полное Интенсивное Катастрофическое

Пример 18.6. Замеры уровней в скважине дали следующие результаты: статический уровень на расстоянии Лст = от устья. При работе одного пасоса У8-6МА2 при (} = 17 л/ (или 61,2 м3/ч) динамический уровень установился на глубине /г, Д11Н = 109 м. Определить коэффициент поглощающей способно сти, характеризующий пропускную способность зоны поглоШе ния. е.

Решение. Коэффициент поглощающей способности ОПР ляется по формуле (18.8)

К п. с = 61,2/^117 — 109 =21,7. 412

дри частичном поглощении коэффициент Кп с определяется йз выражения

,, ^дх/х/Лст+Рк. пЮ, (18.9)

Дя-С

— — гидравлические потери в кольцевом пространстве при

лжении раствора от зоны поглощения к устью скважины, МПа

?оиределение Рк п пРиведано в гл — и)-

При определении необходимой плотности АБР можно вос — „ользоваться формулой (4.5).

Максимальная скорость спуска бурильного инструмента с целью предупреждения поглощения бурового раствора определяет — с# из выражения

_ (Рг — Рпл)(-Рд — й2)

** " 3300/г^ ’ (16Ли]

где рс — гидростатическое давление бурового раствора, МПа; рт — пластовое давление, МПа; Вд — диаметр долота, м.; (1 — диаметр бурильных труб, м; т] — пластическая вязкость бурового раствора, Па-с.

Пример 18.7. Вычислить максимальную скорость спуска, бурильной колонны при следующих условиях: глубина залегания поглощающего горизонта /гп = 947 м; диаметр долота 1)д = 0,2159 м; диаметр бурильных труб с1 = 0,146 м; пластовое давление рпл — 9,8 МПа; плотность бурового раствора рб р = 1170 кг/м3; динамическая вязкость раствора т] = 0,02 Па-с.

Решение. Предварительно рассчитывается гидростатическое давление столба раствора по формуле (2.10)

Рг = 1170 -9,81- 947 = 10,87 МПа.

Тогда по формуле (18.10)

. (10.87 — 9,8)10б(0, 21592 — 0,1462)

V = -—;———— ^————————— 2—— = 0,41 м/с

3300-947-0,02 ’ ‘

Одним из наиболее эффективных способов изменения характеристики поглощающего горизонта является применение заку- РИвающих материалов — наполнителей, которые в зависи — сти от условий бурения конкретной скважины добавляют в Ркудирующий буровой раствор, или проведение разовой

за-

зону поглощения порции специальной жидкости с на — Отелем [29]. Первый прием можно реализовать с профилактикой целью перед вскрытием зоны поглощения.

^ Применяют наполнители трех разновидностей: волокнистые 0е волокно, обрезки нитей, кожа-“горох” и др.); чешуй-

116 (слюда-чешуйка, обрезки целлофана и др.); зернистые

в

(ореховая скорлупа, керамзит, перлит, песок, частицы рез^ пластмасс и т. п.). Ьг>

Большинство наполнителей, которые добавляют к буров раствору, позволяют закупоривать трещины размером не б</ ^ б мм. В табл. 18.2 приведен перечень добавок и их рациональ^ содержание в буровом растворе. е

Наполнитель доставляется двумя способами: намыв наполнителя через открытую бурильную колонну с установленной на ней воронкой;

намыв наполнителя по закрытой нагнетательной линии. Подача наполнителя по открытой бурильной колонне с вороц. КОЙ Применяется при условии, ЧТО статический уровень ЖИДКО — сти в скважине находится на глубине не менее 50 м. Для того чтобы пульпа с наполнителем поступала в пласт, ее средняя плотность должна превышать плотность пластовой воды. Основное преимущество способа намыва через воронку состоит в том, что можно вводить наполнитель с большим размером частиц. Он ограничен только внутренним диаметром бурильной колонны и не должен превышать 1/3 внутреннего диаметра в наиболее узкой части.

При подаче наполнителя по второму способу применяется буровой насос или цементировочный агрегат. По сравнению с первым способом в этом случае приходится использовать наполнитель с меньшим размером частиц. Допустимый размер части при подаче буровым насосом до 25 мм, а при подаче цементировочным агрегатом до 15 мм.

|

Таблица 18.2 Рациональные добавки некоторых наполнителей в буровой раствор (по данным ВНИИБТ)

|

физико-химическая кольматация наряду с нредупреждеии — логлощений при бурении позволяет следующее: изолировать Поносные пласты в продуктивной толще; снижать вероятность

8 ЛХБата из-за перепада давления; обеспечивать большую глу — вскрытия массивной газовой залежи и условия пементиро-

обсадной колонны без поглощения.

‘ Закачивать тампонажную смесь в зону поглощения по сТ„олу скважины рекомендуется в следующих случаях: интенсивность поглощения не менее 30 м3/ч; зона поглощения расположена на глубине кп ^ 2000 м, а выше нее нет высокопроница — емЫХ пластов; необсаженный ствол скважины сложен устойчивыми породами.

Тампонажную смесь подают в скважину через спущенную в вее бурильную колонну или отвод превентора. Для предупреждения разбавления тампонажной смеси водой перед смесью и после н§е в скважину закачивают вязкоупругий разделитель (высоковязкий глинистый раствор; смесь на основе бентонита и полиакриламида и др.), объем которого равен объему 50-100 м ствола скважины.

При тампонировании твердеющими тампонажными смесями I нетвердеющими пластическими смесями необходимо создать непроницаемый для бурового раствора прочный экран, который должен противостоять репрессии при последующем бурении скважины, включая крепление ствола очередной обсадной колонной.

В настоящее время известно большое число рецептур тампо — нажных и быстросхватывающихся смесей (БСС). Наиболее распространенные из них приведены в табл. 18.3.

Таблица 18.3

|

Состав смеси |

Наименование смеси

Наименование смеси

|

Цементно- Йп» ЦСК ^ИИКР, 1)1яРоцементная смесь |

|

-смоляная |

Быстросхватывающийся гельце — ментный раствор, разработанный 8 “олгоградНИПИнефти

^Мпонажиая смесь с высокой ^Дачей, разработанная во

компози-

йгт,. ЦСК-1, разработанная во

ъо~

В массовых частях: тампонажныи цемент 70, глинопорошок 30, вода 80- 100 и сернокислый глинозем 3-4. Для улучшения закупоривающих свойств в смесь вводят 5-10 % наполнителей Цементный раствор плотностью 1350-1450 кг/м3 и бентонитовый раствор плотностью 1180-1200 кг/м3 в соотношении 1:2 или 1:1 Тампонажный цемент с добавкой эпоксидной смолы ТЭГ-1 и отвердп — теля полиэтилен-иолиамина Дизельное топливо 30-40 %; ПАВ

0, 5-1 %; ускоритель от массы цемента до 6 %

|

Состав смеси |

|

1000- |

![]()

|

Бентонитовый глинопорошок |

Наименование смеси

Соляроцементно-бентонитовая

смесь

Соляро-бентонитовая смесь Тампонажная смесь СКМ-19 Тампонажная смесь ТС-ФА

Тампонажные смеси на основе малоконцентрированных ла- тексов (СКМС-ЗОАРК, ДВХБ-70, ДВМП-ЮХ и СПС-ЗОИКПХ), разработанные во ВІШИБТ

Вязкая тампонажная паста Гипаноглинистая паста

Соляроцементная паста

Цементно-глинистая паста

Гипаноцементная паста 1200 кг; цемент 300-500 кг; Пдд д 1 % от массы смеси на 1 м3 дизед ‘

ного топлива

Глинопорошок и дизельное ТОПЛИВО соотношении 1000-1500 кг на 1 щ3 диВ зельного топлива

Мочевиноформальдегидная смола М-19-62, отверждаемая 30 %-ньщ водным раствором хлорида железа Водонерастворимый фурфурол-аце — тановый мономер ФА плотностью 1090-1170 км/м3, отверждаемый 30 %-ным раствором хлорида, железа Сухого вещества 25-30 %. коагулирующего в водном растворе хлорида кальция с образованием плотной ре — зинонодобной массы. Перед использованием латексы структурируют введением в них 0,5Г1% к массе порошкообразной КМЦ при круговой циркуляции латекса или использованием 5-7 % водных растворов КМЦ. Рациональная добавка наполнителей 100— 120 кг на 1 м” латекса Бентонит 60 %; вода 40 %; хлорид кальция 1,5 %

Глинистый раствор, приготовленный на 15-20 %-ном растворе хлорида кальция; раствор гшгана 8- 10%-ной концентрации с добавкой наполнителя

Цементный раствор на водной основе плотностью 1800 кг/м"1; соляроне_ ментный раствор плотностью 1200

1450 кг/м3

10-

Воднощелочной раствор метаса 15 %; цементная суспензия, пригото вленная на водном растворе хлор11^ да кальция при водоцементном ношении 0,4-0,5. Соотношение ко^_ понентов (по массе): тампонаж

цемент 100, метас 0.125-0,5, хлор1 кальция — 5, вода — 40-50 ^

Соотношение компонентов (п0 я се): тампонажный цемент 100, г ^

0, 7-1, хлорид кальция 3-5, вод^^—"’

Объем тампонажной смеси для заполнения поглощающего аста мощностью hn r на расстояние /0 можно вычислить по формуле [29]

у^с = — ккп, эК, г{11 — г2с), (18.11)

где ^п. э — коэффициент эффективной пористости пласта; гс — дднус скважины, м. расстояние /0 принимают равным

k =гс + (0,5-1). (18.12)

Пример 18.8. Подсчитать количество тампонажной смеси, хребуемой для ликвидации поглощения бурового раствора в известняках при следующих условиях: мощность зоны поглощения /[пг = 15 м; фактический диаметр скважины по данным профи — пеметрии = 400 мм (400-10-3 м); коэффициент эффективной гористости пласта по данным исследований кл э = 0,21. Решение. По формуле (18.12) находим

ID = 0,2+0,75 = 0,95 м.

Объем тампонажной смеси находим из выражения (18.11)

= 3,14-0,21-15(0,952-0,22) = 8,53 м3.

Объем тампонажной смеси для цементного моста принимается равным

Кг. с =^цм + /*■!, (18.13)

гДе Кд. м — объем ствола скважины (объем цементного моста) против зоны поглощения; hi = 20 + 30 м — расстояние выше кровли поглощающего пласта.

Для инженерных расчетов объем тампонажной смеси находят И выражения

^ = 5УЦ. М. (18.14)

Глубина установки конца бурильных труб с целью закачки ТаМпонажпых смесей в пласт определяется по формуле

^.т = К-(ртс1гъп/рбр), (18.15)

h„ — глубина залегания зоны поглощения; рт с — плотность аМдонажной смеси; h3 п — мощность зоны поглощения, м. Пример 18.9. Зона поглощения мощностью 37 м залегает на Убине 725 м. Определить глубину усталовки конца бурильных РУбдля закачки в поглощающий горизонт БСС, если плотность ],Р°в°го раствора и закачиваемой БСС соответственно р6 р = 180 кг/м3 и рт, с = 1720 кг/м3.

Ко ние — Подставляя исходные данные в формулу (18.15),

^УЧаем hK. T = 725—(1720-37/1180)^671 м.

Рассматриваем подсчет суммарного объема всех компонент тампонажной смеси того или иного состава. в

Пример 18.10. Определить суммарный объем всех коцц0 центов соляроцементно-бептонитовой смеси, имеющей на 1 3 дизельного топлива следующий состав (в кг): бентонитовый гли нопорошок 1200; цемент 500; ПАВ (сульфонол НП-1) 15; жцдКо’ стекло 40. е

Решение. Принимая значения плотности сухого тампона* ного цемента ри = 3100 кг/м3; бентонитового глинопор0ШКа р6 г = 2700 кг/м3; сульфонола рпав = 1020 кг/м3 и жидкого стекл — Рж. с = 1410 кг/м3 находим объемы всех компонентов

Уг5 г = т6г/р&г = 1200/2700 = 0,44 м3;

К, = Шц/рц = 500/3100 = 0,16 м3;

Кап = т„лв/рпле = 15/1020 = 0,015 м3;

Кк. с = т-жс/Рж. с = 40/1410 = 0,028 м3.

Суммарный объем всех компонентов по заданному рецепту

= 0,44+0,16+0,015+0,028+1 = 1,643 м3.

При отсутствии данных гидродинамических исследований мероприятия по ликвидации поглощения могут быть выбраны по интенсивности поглощения (табл. 18.4) [4].

Точное определение количества и качества тампонажной смеси затруднено из-за отсутствия достоверных сведений о геологическом строении пласта. ВолгоградНИПИнефть рекомендует [4] выбрать исходную пластическую прочность смеси и размер частиц твердой фазы или наполнителя по величине раскрытия поглощающих каналов, а расход тампонажных материалов в зависимости от интенсивности поглощения:

|

Раскрытие каналов,

|

Доставка изоляционных смесей в зону поглощения может пР° изводится по стволу скважины, по бурильной колонне с пакер и без него, с помощью специальных желонок и контейнеров-

Мероприятия по ликвидации поглощений

|

Категория поглощения |

![]()

|

Объем наполнителя, . з |

![]()

Интен

сивность

погло

щения

м3/ч

Мероприятия по ликвидации

Изоляционный материал

Объемная доля наполнителя в жидкости,

%

Объем на — гнетания жидкости или там- ионажиой

смеси,

з

м

|

0-10 |

Ввод на |

Комбина |

2-5 |

— |

|

полнителей |

ция напол |

|||

|

в раствор |

нителей |

|||

|

и переход |

размером |

|||

|

на роторное |

2 мм |

|||

|

бурение |

||||

|

При бурении с промывкой водой |

||||

|

0 1 о |

Ввод на |

Комбина |

2-5 |

— |

|

полнителей |

ция напол |

|||

|

в раствор |

нителей |

|||

|

и переход |

размером |

|||

|

на роторное |

2 мм |

|||

|

бурение |

||||

|

Переход |

То же |

2-5 |

||

|

на бурение |

||||

|

роторным |

||||

|

способом |

||||

|

с промыв |

||||

|

кой мало |

||||

|

глинистым |

||||

|

буровым |

||||

|

раствором |

||||

|

с наполни |

||||

|

телем |

||||

|

10-50 |

Закачива |

Комбина |

5-6 |

30-40 |

|

ние там |

ция напол |

|||

|

пон ажной |

нителей |

|||

|

смеси |

размером |

|||

|

2-5 мм в |

||||

|

растворе |

||||

|

Комбина |

5-6 |

30-40 |

||

|

ция напол |

||||

|

нителей |

||||

|

размером |

||||

|

5-8 мм в |

||||

|

растворе |

|

При бурении с промывкой буровым раствором |

|

6-10 |

|

6-10 |

|

6-10 |

|

1,5-2,5 |

|

1,5-2,5 |

|

Объем на |

||||||

|

К атего- |

Интен |

Объемная |

гнетания |

°бъем напод. нителя м3 ’ |

||

|

рия по — гло щения |

сивность погло щения, м3/ч |

Мероприятия по ликвидации |

Изоляционный материал |

доля наполнителя в жидкости, % |

жидкости или тампон ажной смеси, м3 |

|

|

Тампонаж |

4-5 |

12-16 |

°.5-0,8 |

|||

|

ная смесь с |

||||||

|

наполните |

||||||

|

лями разме |

||||||

|

ром ‘2-3 мм |

||||||

|

3 |

>50 |

Намыв наполните лей |

Комбинация наполнителей размером 4-5 мм в растворе плотностью 1080— 1150 кг/см3 |

8-10 |

<100 |

8-Ю |

|

Комбина |

10-12 |

<100 |

10-12 |

|||

|

ция напол |

||||||

|

нителей |

||||||

|

размером |

||||||

|

8-10 мм в |

||||||

|

растворе |

||||||

|

плотно |

||||||

|

стью |

||||||

|

1080- |

||||||

|

1150 кг/м3 |

0,8-1,0 |

|||||

|

Закачива |

Тампонаж |

4-5 |

20 |

|||

|

ние там- |

ная смесь с |

|||||

|

понажной |

наполните |

|||||

|

смеси |

лями размером 4-5 мм |

|||||

|

Спуск |

||||||

|

перекры |

||||||

|

вающих |

||||||

|

устройств, |

||||||

|

обсадных |

||||||

|

труб |

||||||

|

Примечание. При возникновении поглощения желательно вскрыв поглощающий интервал на всю его мощность с применением рекоменДа |

||||||

|

ций для |

1-й категории, а. затем приступить к изоляционным работам^-^ |

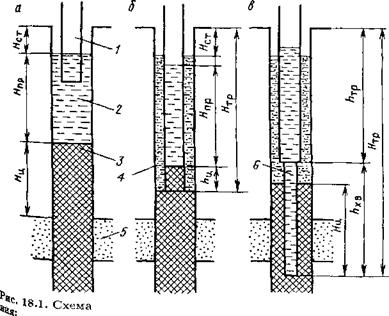

дрЛ закачивании тампопажной смеси через бурильные тру — Иб] их устанавливают обычно выше кровли поглощающе — ^цяаста с иелью предотвращения прихвата (рис. 18.1). Объем ^^а^очной жидкости (в м3) выбирают из условия уравиовеши — ‘а#15* гидростатического давления в трубах и затрубном про-

панстве:

^пр

ГДЄ

|

(18.17) |

|

Япр |

![]() (Ытр ^ст)/?6.р ^ПрЦ #

(Ытр ^ст)/?6.р ^ПрЦ #

Рпр

|

я, |

![]() глубина спуска бурильных труб в скважину, м; 5Тр — плошадь проходного сечения бурильных труб, м2; Нпр — высота столба продавочной жидкости в бурильных трубах, м; Нст — статический уровень раствора, в скважине, м; Нц — высота столба тампонажной смеси, оставляемой в трубах для исключения перемешивания верхней части смеси при подъеме труб, = 15 м; р6 р, рц, рпр — плотность соответственно бурового

глубина спуска бурильных труб в скважину, м; 5Тр — плошадь проходного сечения бурильных труб, м2; Нпр — высота столба продавочной жидкости в бурильных трубах, м; Нст — статический уровень раствора, в скважине, м; Нц — высота столба тампонажной смеси, оставляемой в трубах для исключения перемешивания верхней части смеси при подъеме труб, = 15 м; р6 р, рц, рпр — плотность соответственно бурового

тр

|

закачивания тампонажнои смеси в зону поглоще- *>Уь П0 стволУ скважины; 6 — по колонне бурильных труб; е — по колонне ^^ьных труб с хвостовиком; 1 — бурильные трубы; 2. — продавочная &Иа1.!’0сть> 3— тампонажная смесь; 4 — буровой раствор; 5— поглощающий > 6 ■— разбуриваемый хвостовик |

раствора в затрубном пространстве, тампонажной смеси и цр0 давочной жидкости, кг/м3.

При доставке тампонажной смеси по бурильной колонне с ца кером объем продавочной жидкости определяется ИЗ условия ВЫ давливания смеси из труб и задавливания части ее в пласт:

^пр — (я„ Яст)*5Хр "Ь (18.18)

где Яп — глубина установки пакера, м; £с — площадь поперечного сечения скважины, м2; к — расстояние между гакером и уровнем тампонирующей смеси после продавливания ее в пласт к = 15+20 м.

Для предотвращения разбавления тампонажной смеси, плотность которой, как правило, выше плотности бурового раствора в скважине, бурильные трубы устанавливают ниже подошвы зоны поглощения. С целью предотвращения прихвата нижняя часть бурильной колонны компонуется хвостовиком из ЛБТ (рис. 18.1, в). Нижний конец хвостовика устанавливается на 5- 10 м ниже подошвы зоны поглощения.

Объем продавочной жидкости в этом случае

УпР = [Япр — (кхз — /гц)]5тр + (кхв — /1Ц)5ХВ, (18.18, а)

где

Л — (ЯТр ~ кст — /1ц)/?б. р ~Ь (Яц ~~ кц)рц ^

ПР Рпр

где кш — длина хвостовика, м; 5ХВ — площадь проходного отверстия хвостовика, м2.

Если ни один из перечисленных выше способов ликвидации поглощения не дает результата, то для обеспечения в дальнейшем нормального процесса бурения скважину необходимо закрепить обсадными трубами с обязательным цементированием за- трубного пространства. Для успешного цементирования обсадной колонны количество продавочной жидкости рассчитывают с учетом статического уровня в скважине из условия сохранения равенства между давлением в трубах ртр и затрубном пространстве рз п в процессе цементирования, т. е. ртр = п

Давление за трубами (в МПа)

?з. п = Рц. р + Рп — 9(рц рНц р "Ь Рб. рН), (18.2 )

где рц. р — давление столба цементного раствора за трубам15’ МПа; рп — давление в поглощающем горизонте, МПа; ра р плотность цементного раствора, кг/м3; Нц — высота столба не ментного раствора за колонной, м; Я — высота столба буро00 раствора за колонной, м.

— Jh. n — 9ІРч-ph "Ь Po рНпр)і (18.21)

где h — высота цементного стакана в трубах, м; Нпр — высота сТ0Лба продавочной жидкости в обсадной колонне, м.

Решая уравнение (18.21) относительно Лпр, находим

= Р>±- 9Јn. ph ‘ (18 22)

5пр дрб. р

Объем продавочной жидкости (в м3), необходимый для закал — в скважину

V* = ^И„ (18.23)

(dB — внутренний диаметр обсадной колонны, м).

Пример 18.11. При бурении под кондуктор в интервале 106 — 125 м произошло поглощение бурового раствора. После углубления скважины до глубины Н = 185 м при нарушении циркуляции решили перекрыть зону поглощения 426-мм кондуктором с толщиной стенки труб 10 мм. Статический уровень бурового раствора плотностью />6р = 1150 кг/м3 в скважине составлял Яст = 75 м от устья. Определить объем продавочной жидкости, если высота цементного стакана в трубах h = 10 м, а плотность цементного раствора рцр — 1850 кг/м3.

Решение. Высота столба цементного раствора за. колонной (рис. 18.2)

Яц = L — 105 = 185 — 125 = 60 м.

Внутренний диаметр колонны

d» = 426 — 2 • 10 = 406 м.

Высота столба бурового раствора за колонной

К = 125 — Яст = 125-75 = 50 м.

Подставляя данные в формулу (18.20), получим

Кп = 9,81(1850-60+1150-50) = 1,65 МПа.

Из выражения (18.22) находим высоту столба, продавочной Жидкости в обсадной колонне

tf 1.65 — 106 — 9,81-1850-10

^пР = —————————————— — = 130 м.

9,81•1150

Объем продавочной жидкости по формуле (18.23)

Рис. 18.2. Схема для расчета к0л ства продавочной жидкости при цеІІ’Іе’ тировании обсадной колонны, пере^Єіі’ вающей зону поглощения Р**-

|

л |

106 м

106 м

г

*

а:

Проверка надежности изоляции зоны поглощения осуществляется опрессовкой ее тем давлением, которое будет действовать на нее в конце цементирования очередной обсадной колонны.

Давление на устье при опрессовке (роп) должно быть р0„ > Рп. и — Роп9кп, где рп ц — ожидаемое наибольшее давление на подошву рассматриваемой зоны на глубине кп в конце цементирования; роп — плотность опрессовочной жидкости.

Если интенсивность утечек опрессовочной жидкости (буровой раствор с наполнителем или без него) при давлении на устье р0л не превышает допустимой величины до, то считается, что зона поглощения изолирована удовлетворительно. Величина Уста’ навливается опытным путем по данным опрессовки и цементирования ранее пробуренных скважин.

Во избежание гидравлического разрыва пород при цементировании скважин и возникновения поглощения необходимо со блюдать следующие условия:

Рн. п — Ро. и.р — Рв. п? Ро. ц.р — Рп. р->

где рн. п — нижний допустимый предел плотности, кг/м3,

— цементный раствор с уменьшенной плотностью и повысим относительным водосодержанием; рвм — верхний допустимый предел; Ар — необходимое превышение плотности зной порции тампонажного раствора над плотностью выясняемого бурового раствора, кг/м3.

Если буферная жидкость не применяется или высота ее

в кольцевом пространстве мала, то рекомендуется принимать др « 200 — f 250 кг/м3.

флюидопроявления ([ азонефтеводопроявления) могут возникнуть в следующих случаях: при вскрытии объектов (пласто — вЫХ жидкостей и газов) с высоким относительным давлением; когда давление в пласте больше давления, создаваемого столбом бурового раствора; когда давление на забой понижается при логлогцении бурового раствора или во время быстрого подъема бурильной колонны при отсутствии циркуляции на величину Рд, затрачиваемую на преодоление напряжения сдвига 0.

Относительное давление в пласте определяется из выражения

Рпл(от) Рпп/дРвН. (18.26)

Пример 18.12. Газоносный пласт, давление в котором рпп = 35 МПа, залегает на глубине Я = 2800 м. Требуется оценить относительное давление.

Решение. Относительное давление в пласте вычисляется из выражения (18.26):

35 • Ю6

?Пл(от) ~ 9,81 ■ 1000-2800 “ 1,27 а’

Плотность бурового раствора для предупреждения выброса при вскрытии продуктивного горизонта

*Ч> = кррпл/дН, (18.27)

где кр — коэффициент превышения гидростатического давления НаД пластовым, величина которого выбирается в зависимости глубины Н залегания горизонта Н:кр = 1,15-=-1,20 при Я < 1200 м; кр = 1,05-г < 1,10 при Я > 1200 м.

Пример 18.13. Глубина залегания кровли газоносного гориста Н = 3170 м, пластовое давление рпл = 39,6 МПа. Опреде — Ть плотность бурового раствора для предупреждения выброса Р® Вскрытии продуктивного пласта.

“ещение. Принимаем кр = 1,10. Подставляя данные в фор — (18.27), находим

1,10 • 39,6 • 106 ,.3

Значение рб. р, необходимое для создания противодавлецц пласт, можно также вычислить из выражения я

Рб. р = (рпл + Л р)/дИ, (18

где Ар — требуемая величина превышения гидростатическ давления над пластовым, устанавливаемая опытным путем Г° Пример 18.14. На глубине Я = 1000 м пластовое давлен рп„ = 11,5 МПа. Для безопасности требуется превышение г е дростатического давления над пластовым Ар = 2,5 МПа. Как * должна быть плотность бурового раствора? 011

Решение. Из уравнения (18.28)

(11,5 + 2,5)10® , ,

= -9,8ЫООО = 1427 КГ/“ ■

Давление (в Па), необходимое для начала движения бурового раствора в кольцевом пространстве

рв = Ш/(Б — (I), (18.29)

где Ь — длина бурильной колонны, м; И, (I — диаметр соответственно скважины и бурильных труб, м.

Давление (в Па) сдвига вязкопластичной жидкости (глинистого раствора) на забое

Пример 18.15. Из скважины, диаметр которой ]Э = 398 мм = 398-10-3 м, требуется поднять бурильную колонну наружным диаметром с! = 140 мм = 140-10_3 м и длиной Ь — 1800 м. Определить давление, необходимое для начала движения глинистого раствора в кольцевом пространстве (снижение давления на стенки скважины), если статическое напряжение сдвига утяжеленного глинистого раствора, заполняющего скважину, в = 19 Па.

Решение. Искомое давление находим по формуле (18.29)

* = (ЗюТоиО-з = 527-10» Па = 0,527 МПа.

Опорожнение скважины при подъеме бурильной колонны может служить самостоятельной причиной возникновения яро явления и в сочетании с другими факторами.

Условие возникновения газопроявления при подъеме труб 1 скважины выражается неравенством

рг-рв — Арст — рдк < рпл, (18;

где рг — гидростатическое давление, создаваемое столбом вого раствора; Арст — снижение статического давления в не движном буровом растворе. т.

Объем бурового раствора для долива в скважину опр<?ДсЛ 0 ся исходя из объема поднятых труб с учетом объемов разлп при подъеме раствора и налипшего на стенках труб.

]3 табл. 18.5 и 18.6 [29] приведен расчетный объем бурового ств<эра для долива скважины при подъеме по объему металла Сильной колонны. Периодичность долива. скважины зависит ^конкретных геолого-технических условий бурения.

Таблица 18.5

|

Расчетный объем металла 1000 м бурильных труб (цо данным ВНИИКРнефти)

|

Т аб л и ц а 18.6

Расчетный объем металла 100 м УБТ (по данным «НИИКРнефти)

|

Внутренний диаметр УБТ, мм |

|

Внутренний диаметр УБТ, мм |

|

®иФр УБТ |

|

Объем, м3 |

|

Объем, м3 |

|

Шифр УБТ |

![]()

|

:^т-146 ^>Т-178 ^ВТ-203 ^ВТ-219 |

|

^Т-245 |

|

|||||

|

|

|

|||

|

|||||

|

|||||

|

|||||

Ликвидация возникшего флюидопроявления состоит в уда^ нии из скважины поступившего в нее флюида. Первоначадьн информация о виде поступившего в скважину флюида мо^ет быть получена путем использования показания манометров выкидной линии превенторов и стояке.

Для инженерных расчетов удобны формулы [29], полученные без учета структурных свойств бурового раствора: для оценки пластового давления на забое

ppa = py + pgh; (18.32)

для оценки плотности флюида

Рф — Рв. р ~ (Ру ~ Рн)1 ghtyi (18.33)

где ру — давление на устье скважины в затрубном пространстве; рн — давление в нагнетательной линии насосов; — длина столба флюида, которую находят по объему поступившего в скважину флюида, равного объему вытесненного бурового раствора, и по площади сечения кольцевого зазора.

Считается [17], что при рф = 1080+ 1200 кг/м3 в скважину поступила, пластовая вода, а при <360 кг/м3 — газ. В случае Рф = 360 + 1080 кг/м3 возможно поступление нефти с газом, нефти, воды с газом.

Пример 18.16. Оценить вид флюида, поступившего в скважину. Исходные данные: диаметр скважины в открытом стволе 200 мм: бурильная колонна состоит из УБТ диаметром 146 мм длиной 180 м и бурильных труб диаметром 127 мм; плотность бурового раствора рб р = 1490 кг/м3; объем поступившего флюида 4,4 м3; давление на устье в кольцевом пространстве ру = 9,0 МПа, а в трубах 5,4 МПа; глубина скважины в начале проявления 3100 м; глубина спуска 219-мм промежуточной колонны 2200 м (открытый ствол 3100-2200 = 900 м.)

Решение. Объем (в м3) кольцевого пространства межДУ УБТ и открытым стволом

К(УБТ) = з, 14/4 (0,22- 0,14б2)180 = 2,64 м3.

Поскольку объем поступившего флюида больше объема кольцевого пространства в интервале УБТ и открытого ствола (4,4 > 2,64), высота столба поступившего флюида л л _ о яд

где 0,0187 — площадь сечения кольцевого пространства бурильными трубами и открытым стволом [5 = 3,14/4(0,-*

0,1272) = 0,0187 м2].

Тогда по формуле (18.33) находим плотность поступившего фЯЮИДа

(9,0-5,4)10® „ п „

= 1490 — ————— —- —- = 151,2 кг/м°.

Ь 9,81-274,1 ’ ‘

Так как < 360 кг/м3, можно считать, что в скважину ^ступил газ. Для окончательной оценки вида флюида следует воспользоваться дополнительной информацией, например показаниями газокаротажа.

Для глушения флюидопроявления наиболее распространен метод ожидания и утяжеления [17], когда для приготовления бурового раствора для глушения (утяжеления раствора) требуется определенное время (время ожидания). Метод использует один цикл циркуляции для удаления флюидов и глушения скважины. При этом утяжеленный буровой раствор закачивают при определенной пониженной подаче насоса и регистрируют общее давление на стояке

“ Рбт “Ъ Рс1) (18.34)

где Рвт — статическое давление в бурильных трубах при закрытом устье; рС1 — давление циркуляции.

Подачу бурового насоса поддерживают постоянной до тех пор, пока буровой раствор глушения не заполнит бурильные трубы. При. этом давление в бурильных трубах снижается от Ре в начале циркуляции до рс2, когда раствор глушения достигает долота (регулировкой штуцера давление рс2 поддерживают постоянным, пока раствор глушения не заполнит затрубное пространство и не выйдет на устье). Сущность метода рассмотрим на примере, заимствованном из работы [17].

Пример 18.17. После обнаружения флюидопроявления в 215,9 — мм скважине глубиной 3048 м и закрытия ее были зарегистрированы следующие давления: в бурильных трубах р6т = 1,38 МПа; в кольцевом пространстве рк п = 2,76 МПа. В скважину на глубину 2621 м спущена обсадная колонна диаметром 244,5 мм (из труб из стали группы прочности N-80 весом ^ Н/м) и внутренним диаметром 222,4 мм. Прочность обсад — ®°й колонны на разрыв от внутреннего давления для труб из стали группы прочности N-80 составляет 40,86 МПа. Бурильная колонна включает: УБТ наружным и внутренним диаметрами

и 76 мм соответственно и длиной 152,4 м; бурильные тру — наружным и внутренним диаметрами 127 и 108,6 мм, весом

Н/м. Давление циркуляции 13,78 МПа при числе ходов тгх = ^ Ходов/мин и 3,44 МПа при пх = 30 ходов/мин; плотность бурого раствора р6 р = 1200 кг/м3. При каждом ходе поршня ^Д&ча насоса составляет (}пх =1 = 0,0159 м3.

Определить следующие параметры: объемы бурильных

|

тРУб Да- |

![]() и УБТ, кольцевого пространства; максимально допустимое вление в обсадной колонне; пластовое давление; плотность р^Г

и УБТ, кольцевого пространства; максимально допустимое вление в обсадной колонне; пластовое давление; плотность р^Г

|

Утя- |

![]() твора глушения; давление на стояке в начале циркуляции

твора глушения; давление на стояке в начале циркуляции

желенного раствора; конечное давление циркуляции на — стоЯКе. время, требуемое для замены содержимого бурильных труб Нг[ раствор глушения (время одного цикла); время, необходимое ддя замены содержимого скважины на раствор глушения; общее чи ело необходимых ходов поршня при условии, что подача насоса составляет 15,9 л на ход поршня.

Решение. Воспользуемся рис. 18.3.

Длина бурильных труб

3048—152 = 2896 м.

Объем бурильных труб:

7г4т, 3,14-0,10862 о

У6т = —^1 бт = ——————————— 2896 = 26,81 м3.

4 4

|

3,14■0,0762 |

Объем УБТ

Объем УБТ

7Г(Іубт,

|

^убт — |

![]() 152,4 = 0,69 м3.

152,4 = 0,69 м3.

4 у6т 4

Общий объем бурильной колонны ^2 (б. к) = ^бт + ^убт = 26,81 + 0,69 = 27,5 м3.

Рст. Б. Т

|

х £■ м. |

![]() —£) Рст. к

—£) Рст. к

К 2621м

|

-3046м |

Рис. 18.3. Расчетная схема * примеру 18.17

Рис. 18.3. Расчетная схема * примеру 18.17

Обший объем кольцевого пространства

3,14 (0,22242 — О, Г272) 3,14 (0,21592 — 0,1272)Л

^(к. п) =——————- :—————— 4———————- + —————- 2 274 +

|

152 = 76,26 м3. |

3 14(0,21592 — 0,2032)

3 14(0,21592 — 0,2032)

^ 4

Для дополнительной безопасности максимальное давление в обсадной колонне при закрытом устье не должно превышать 70%-ного давления разрыва труб от внутреннего давления, т. е. максимальное допустимое давление в обсадной колонне

[роК] = 0,7-40,86 = 28,6 МПа.

Поскольку рк п << [ро к] (2,76 << 28,6), скважина может быть закрыта без разрыва обсадной колонны [расчет выполнен без учета наружного давления на обсадную колонну (см. гл. 10)]. Пластовое давление определяется из выражения

Рпп =Рб. т + Рг = 1,38-10®+ 9, 81-1200-3048 = 37, 26 МПа.

Плотность бурового раствора, необходимая для уравновешивания пластового давления (плотность раствора глушения),

Рб. р(гл) = Рпп/дН = 37,26 • 1.0е/(9, 81 • 3048) а 1250 кг/м3.

С учетом некоторого запаса плотности, который в зарубежной практике рекомендуется принимать примерно 50 кг/м3,

/>б. Р(гл) = 1250 + 50 = 1300 кг/м3.

Давление на стояке в начале циркуляции

р6т + рс1 = 1,38+3,44 = 4,82 МПа.

Начальное давление циркуляции при /зб р = 1300 кг/м3

Ро1рб. р(гл)/р6.р = 3,44(1300/1200) = 3,73 МПа.

Время заполнения бурильных (мин) труб утяжеленным буро — ВьШ раствором

!! =Ущв к)/(пх-дпх =1) = 27,55/(30-0,0159) = 57,7 мин.

Общее время, необходимое для замены бурового раствора в Бажине:

|

217,5 мин~ 218 мин. |

^ = ^скв _ ^’Л£(б. к) "Ь _ 27,5 + 76,26

^ = ^скв _ ^’Л£(б. к) "Ь _ 27,5 + 76,26

<5 Я 30-0,0159

Вывод. Через 218 мин раствор глушения должен полностью ®°лнить скважину, а значения р6т и рнп будут равны нулю, гДа насосы отключены.

Общее число ходов поршня, необходимых для полной замены,^еРжимого скважины на раствор глушения,

**№) = 0+(6.к) -■ Т+(к п))/дг1х =1 = (27,55+76,26)/0,0159 = 6526.

Содержание газа в буровом растворе (%) можно рассчат по формуле аТь

г _ УмкР2С1рза6

где г>м — механическая скорость проходки, м/с; Б —■ диаце1, скважины, м; Сх — содержание газа в породе, %; рзаб и ру ^ ответственно забойное и устьевое давление, МПа; £*) — °бъемцая скорость потока бурового раствора в затрубном пространстве м3/с. ’

Поступление сероводорода Н2Б в скважину значительно затрудняет буровые работы (сильно корродируются бурильные и обсадные трубы и оборудование, что может привести к тяжелым авариям и загрязнению окружающей среды). В случае обильного поступления в глинистый раствор Н2Б (при pH, близком к 7) в скважине образуются сгустки, обладающие высокой липкостью, которые могут быть причиной — прихвата. При появлении в растворе на водной основе Н2Э необходимо поддерживать pH > 9, добавляя в буровой раствор ингибиторы коррозии, способные связывать серу в соединения, трудно растворимые в воде.

Эффективными нейтрализаторами являются нейтрализатор Н28 ВНИИТБ-1 и ЖС-7 (железный сурик Ре203) ВолгоградНИПИнефти.

Расход реагента ВНИИТБ-1 для полной нейтрализации Н23 приведен в табл. 18.7.

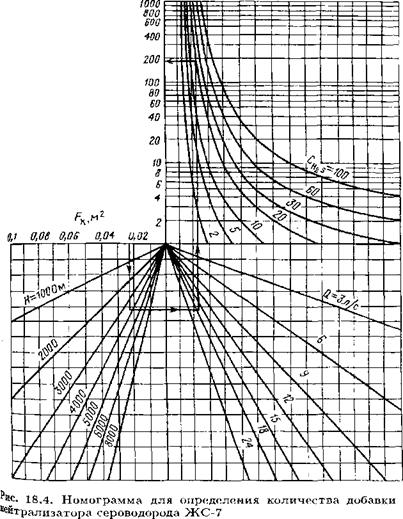

Количество ЖС-7 как добавки в буровой раствор определяется условиями бурения и ожидаемой концентрацией Н28 в пластовом флюиде. Величину добавки рассчитывают по номограмме [4], приведенной на рис. 18.4. Исходные данные для расчета концентрации ЖС-7: О — диаметр скважины, м; с1 — наружный

Т а б л и ц а 18.7

|

Расход реагента ВНИИТБ-1 для полной нейтрализации

|

|

Ср, кг/мг

|

%аметр бурильных труб, м; — площадь поперечного ссче — Кольцевого (затрубного) пространства скважины, м2; II ~~ ^Убина залегания сероводородсодержащего пласта, м; Сцг$ — Съемная концентрация Н28 в пластовом флюиде, %; $ — пода — ^ Насосов, л/с.

. Пример 18.18 [4]. Дано: = 0,022 м2. Н = 3700 м. О =

*/с> Сн. з = 20 %.

Решение. От точки на. оси Гк = 0,022 проводим прямую,

перпендикулярную к оси FK, до пересечения с. прямой В =: 37« далее от точки пересечения проводим прямую, параллельна ’ оси FK, до пересечения ее с линией Q = 16 л/с и затем Парад* лельно ОСИ Ср ДО пересечения С кривой Ch2S = 20 %. От Это“ точки, проводя прямую, параллельную оси FK, на nepece4eHi[j, ее с осью Ср находим требуемое количество ЖС-7. В Данное случае 177 кг/м3.

Особенно опасный вид осложнений — рапопроявления. На чальная интенсивность притока рапы составляет от 3-5 до 5500- 8500 м3/сут. Температура рапы на выходе из скважины достигает 110 °С, плотность — 1250-1360 кг/м3, общая минерализация —. 300-400 г/л, а иногда до 670 г/л, водородный показатель pH = 5,0-г6,4. Градиенты пластового давления достигают 0,0235 МПа/м. Рапа оказывает коррозионное воздействие на наземное оборудование, бурильные и обсадные трубы, а также на цементный камень. Борьба с рапопроявлением осуществляется путем подавления притока из водонапорных пластов утяжеленным буровым раствором.

Нарушение целостности стенок скважины наблюдается в определенных геологических условиях при наличии пластичных, раздробленных, состоящих из слабосвязанных между собой частиц, а также разбухающих и расслаивающихся при механическом и физико-химическом воздействиях буровых растворов пород. Характер обвала пород в скважине можно оцепить по коэффициенту обвалообразования

Коб = уф/у„ (18.36)

где Уф — объем ствола скважины с учетом каверн (по кавер- нограмме); VT — теоретический объем скважины (по диаметру долота).

При Ко6 =1 ———- ПОрОДЫ уСТОЙЧИВЫе, При 1 < К об < 3 "

породы могут сохранять временную устойчивость; при А об > 3 — породы неустойчивые. Если Ко6 = 1 т 5, то в скважине наблюдаются осыпи, а если Ко6 >5 — обвалы.

Одна из основных причин, вызывающих нарушение целост ности стенок скважины, — напряженное состояние пород в при ствольной зоне скважине (см. гл. 2).

Для обеспечения полного выноса выбуренной породы 0 пающихся частиц на поверхность скорость восходящего по ка бурового раствора должна составлять при роторном буре VB = 0,9 — г 1, 0 м/с, а при турбинном бурении Ув =l, l-rl’^ I

В табл. 18.8 приводится необходимый расход бурового у твора, обеспечивающий необходимую скорость восходяШег° тока [29].

|

Диаметр, мм |

Площадь кольцевого пространства, м2 |

Расход бурового раствора (дм3/с), обеспечивающий скорость восходящего потока, м/с |

||||||

|

долота |

бурильных труб |

0,8 |

0,9 |

1,0 |

1Д |

1,2 |

1,3 |

|

|

190,5 |

114 |

0,0183 |

14,64 |

16,47 |

18,3 |

29,13 |

21,96 |

23,79 |

|

127 |

0,0158 |

12,64 |

14,22 |

15,8 |

17,38 |

18,96 |

20,54 |

|

|

129 |

0,0154 |

12,32 |

13,86 |

15,4 |

16,94 |

18,48 |

20,02 |

|

|

215,9 |

127 |

0,0239 |

19,12 |

21,51 |

23,9 |

26,29 |

28,68 |

31,07 |

|

129 |

0,0235 |

18,8 |

21,15 |

23,5 |

25,85 |

28,20 |

30,55 |

|

|

140 |

0,0212 |

16,96 |

19,08 |

21,2 |

23,32 |

25,44 |

27,56 |

|

|

244,5 |

127 |

0,0343 |

27,44 |

30,87 |

34’3 |

37,73 |

41,16 |

44,59 |

|

129 |

0,0338 |

27,04 |

30,42 |

33,8 |

37,18 |

40,56 |

43,94 |

|

|

140 |

0,0315 |

25,20 |

28,35 |

31,5 |

34,65 |

37,80 |

40,95 |

|

|

147 |

0,030 |

24,00 |

27,00 |

30,0 |

33,00 |

36,00 |

39,00 |

|

|

269,9 |

140 |

0,042 |

33,60 |

37,8 |

42,0 |

46,20 |

50,40 |

54,60 |

|

147 |

0,040 |

32,00 |

36,0 |

40,0 |

44,00 |

48,00 |

52,00 |

|

|

295,3 |

140 |

0,0531 |

42,48 |

47,79 |

53,1 |

58,41 |

63,72 |

69,03 |

|

147 |

0,0515 |

41,20 |

46,35 |

51,5 |

56,65 |

61,80 |

66,95 |

|

|

320 |

140 |

0,0650 |

52,00 |

58,5 |

65,0 |

71,50 |

78,00 |

84,50 |

|

147 |

0,0634 |

50,72 |

57,06 |

63,4 |

69,74 |

76,08 |

82,42 |

|

|

349,2 |

140 |

0,0803 |

64^24 |

72,27 |

80,3 |

88,33 |

96,36 |

104,39 |

|

147 |

0,0787 |

62,96 |

70,83 |

78,7 |

86,57 |

94,44 |

102,31 |

|

|

168 |

0,0736 |

58,88 |

66,24 |

73,6 |

80,96 |

88,32 |

95,68 |

|

|

393,7 |

147 |

0,1047 |

83,76 |

94,23 |

104,7 |

115,17 |

125,64 |

136,11 |

|

168 |

0,0995 |

79,60 |

89,55 |

99,5 |

109,40 |

119,40 |

129,65 |

Пример 18.19 [28]. Проверить, обеспечивается ли полный вынос выбуренной породы и осыпающихся частиц на поверхность при следующих условиях: способ бурения — турбинный, Диаметр долота 269,9 мм, диаметр бурильных труб 140 мм, по — Дача насосов 39 дм3/с.

Решение. Для турбинного способа бурения скорость восходящего потока должна составлять 1,1-1,2 м/с.

По табл. 18.8 находим, что для обеспечения скорости 1,1 м/с ПРИ диаметрах долота 269,9 мм и труб 140 мм необходима по — насосов 46,2 дм3/с. При подаче 39 дм3/с обеспечивается скорость восходящего потока 1,0 > г? в > 0,9, поэтому требует — ^ Увеличить подачу насосов или перейти на роторный способ УРения в данном интервале.

Желобообразование может происходить при прохождении ®ЫХ пород, кроме очень крепких. Основные причины ЭТОГО л°Жнения: резкие перегибы ствола скважины и большой вес ^Ницы длины бурильной колонны. Процесс желобообразования ^ едряется при пространственном искривлении ствола и чередо — каверн и участков ствола с номинальным диаметром. При

этом существенное влияние оказывает интенсивность изменен зенитных и азимутальных углов (степень перегиба). 11я

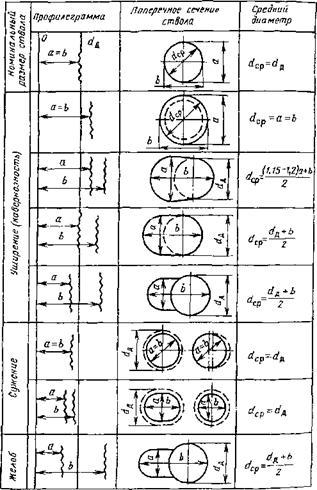

На рис. 18.5 приведены конкретные возможные вариант профиля и средние диаметры скважины [4]. ь’

Для желобных выработок с помощью профилеграммы онреде ляют величину Ь, характеризующую в определенном масштаб наибольший поперечный размер ствола скважины. Полусум^ этой величины и диаметра долота составляет средний диаадеТп интервала, желобной выработки.

|

Рис. 18.5. Виды сечений скважины по данным профилеметрии |

работкой

|

Пример 18.20. Определить средний диаметр и объем ствола кважины в интервале 740-995 м, представленном желобной вы — боткой: Ь = 640 мм; I = ‘255 м — длина желобной выработки, |

|

2 = 394 мм — диаметр долота. д решение. По формуле на рис. 18.6 |

]

]

^ = (394 + 640)/2 = 517 мм.

Объем скважины в данном интервале ус = (3,14/4)0, 5172-255 = 53,5 м3.

Наиболее тяжелыми последствиями образования желобов являются прихваты бурильного инструмента, посадка и недопуск обсадных колонн.

Основное средство по предупреждению образования желобов состоит в предупреждении искривления скважин путем применения рациональных КНБК (см. гл. 15). Конструкция низа бурильной колонны, основанная на принципе центрирования долота в скважине, приведена на рис. 18.6.

Трудность разбуривания соленосных отложений предопределяется их высокой растворимостью в воде и склонностью к пластическому течению. Рекомендуемые типы буровых растворов для разбуривания хемогенных пород приведены в табл. 18.9 [29].

В интервалах разбуривания многолетнемерзлых пород возникают осложнения в виде смятия обсадных колонн, растепления и обвалов пород, кавернообразования. Нередки случаи прорыва газа за кондуктором во время газопроявлений, образования грифонов и провала устья.

Основным способом предотвращения осложнений, возникающих при растеплении пород, является сохранение отрицательной температуры стенок скважины, путем охлаждения бурового раствора до температуры -2 — ь 5°С.

Прихваты колонн бурильных и обсадных труб — одно Из наиболее распространенных и тяжелых осложнений в бурении. Прихваты бурильных труб происходят вследствие перепада давления (дифференциальные прихваты), в результате образования желобов (прихват в желобной выработке), в суженной Части ствола., из-за осыпей, обвалов, сальникообразований и др.

Прижимающая сила., возникающая вследствие перепада дарения, определяется из уравнения

= (Рб. р — Рпл)(/гп. з<5)/, (18.37)

г^еРб. Р — гидростатическое давление бурового раствора; Ьп з6 — ®лощаДь контакта; /?,п.3 — мощность проницаемой зоны; 6 — тол — *Чина глинистой корки; / — коэффициент трения между сталь — *°й бурильной трубой и глинистой коркой.

Рис. 18.0. Конструкция низа бурильной кодон основанная на принципе центрирования долот**4 скважине: а 8

|

3 ■ |

![]() 1 — центрирующее приспособление; 2 — УБ’Г ширитель или центрирующее приспособление

1 — центрирующее приспособление; 2 — УБ’Г ширитель или центрирующее приспособление

|

т |

![]() Рас-

Рас-

а б л и ца 18 9

|

Типы буровых растворов для бурения

|

Пример 18.21. Определить величину прижимающей силы прихвата, (прилипания) в проницаемой зоне мощностью 10,2 м. Исходные данные: гидростатическое давление бурового раствора рб. р = 46,4 МПа; рпп = 38, 9 МПа; толщина глинистой корки

6 =12,2 мм; коэффициент трения / = 0,1. .

Решени е. Подставляя исходные данные в выражение (18-<> Ь получаем РДр = (46,4 — 38,9)10,2 • 0, 0122 • 0,1 = 93330 Па.

Если невозможно предупредить образование толстых фиЛЬ

|

трационных корок на хорошо проницаемых ны, способствующих появлению затяжек и посадок труб, то рекомендуется тщательно проработать ствол с ны в этих интервалах и осуществить углубленную кольмат |

стенках сква*и колонны ква*51′ ант? ьй°1[

стенках сква*и колонны ква*51′ ант? ьй°1[

проницаемого интервала ствола путем установки спедиал — ванны из отверждающей смеси, составы которых нр№сДе табл. 18.10 [4]. е.

Вероятность заклинивания в желобе (при коэффициент

|

смссеи |

![]() уставы

уставы

Компоненты

смесей

Содержание, %

Температурные интервалы применения, °С

Плотность

раствора.,

г/см»

Характеристика камня

|

5-45 |

![]()

|

60-80 7-20 3-15 1-5 20-30 |

![]()

|

100-150 |

рипан

Бихромат аммония

Тиосульфат натрия Едкий натр Смола ТС-10

1,11-1,20

Несколько ниже плотности бурового раствора (воды)

Прочный студнеобразный материал

Камень непроницаемый, прочный

|

10-20 60-70 20-30 |

![]()

|

15-100 |

Формалин Буровой раствор (вода)

Смола ТС-10

Камень непроницаемый, прочный

|

15-25 0,8-2 0,5-4 3-7 |

|

3-7 86-94 |

|

^■винилбе нзол Горное олово, ®®тилметак рил ат ^аРбоксиметил — ^Ллюлоза ^УДьфат хрома |

|

5-10 65-75 3-10 |

|

Уротропин Буровой раствор (вода) Поливинилхлорид |

|

|||

|

|||

|

|

||

|

|||

|

|||

|

|||

|

|

||

|

|||

|

|||

|

|||

ния труб о стенку / и 0, 3) наиболее велика по данным ВНИИКт при ^

1 < (I! о, < 1,2о, (18.38)

где (I — наружный диаметр элемента бурильного инструмент • а — ширина желоба или диаметр бурильных замков. ’

Для предотвращения этого над участком бурильной колонны где справедливо соотношение (18.38), следует устанавливать че’ тырехлопастный спиральный центратор. Отношение диаметра центратора (1а к ширине желоба а должно быть следующим:

с/ц/а ^ 1,35. (18.39)

При бурении шарошечными, лопастными и колонковыми долотами дня очистки ствола скважины от осадков твердых тел необходимо использовать забойные шламометаллоуловителц ШМУ конструкции ВНИИБТ, принцип действия которых основан на способности создавать высокие скорости, необходимые для подъема частиц, и резко их уменьшить в зоне улавливания частиц.

При наличии прихватоопасных интервалов для повышения смазочной способности необходимо в течение всего цикла бурения скважины поддерживать в буровом растворе определенное содержание смазочных веществ: нефти, СМАД-1, ОЖГ (омыленные кислоты), СГ (смеси гидронов) — 2-4 % и др.

Для регулирования содержания твердой фазы бурового раствора, увеличение которой приводит к возникновению осложнений (сальникообразования, прихваты), рекомендуется применять набор средств [19], которые выбираются в соответствии с проходимыми породами и плотностью бурового раствора (табл. 18.11).

Выбор устройств для очистки буровых растворов в США [19] ведется в зависимости от размера частиц твердой фазы (табл. 18.12).

После возникновения прихвата бурильной колонны, т. е. аварии после 2-3 ч расхаживания и проворота бурильном колонны, необходимо установить жидкостную ванну (нефтяную> кислотную, водяную или щелочную). Перед началом работы п° ликвидации прихватов любым из известных способов [16,19] требуется определить верхнюю границу прихвата бурильной колой ны. ^

Приближенный расчет верхней границы прихвата бурнльно колонны, выведенный из практики, состоит в том, что кажД 1000 м труб, свободных от прихвата, при натяжении с успл ем на 200 кН, превышающим их собственный вес, удлиняют следующим образом [16].

Диаметр бурильных

труб, мм 114 127 140 168

Удлинение, м. . . . 0,35 0,30 0.25 0,20

|

Устройство для очистки |

|||||||

|

Породы |

Плот ность бурового раствора, кг/м3 |

Вибра цион ное сито |

Г идро — цик лонный песко — отде — литель |

Г идро — циклонный отделитель |

Г илро — циклонная установка для кондиционирования раствора |

Ситогнд- роцик- лонная уста новка (вибро- сепа ратор) |

Установка для удаления избытка из утяжеленного раствора |

|

Песчаники, |

<1200 |

+ |

+ |

+ |

+ |

—- |

— |

|

известняки, |

1200-1500 |

+ |

— |

— |

— |

+ |

— |

|

ДОЛОМИТЫ |

>1500 |

+ |

— |

— |

— |

— |

— |

|

Песчаники, |

<1200 |

+ |

+ |

+ |

— |

— |

|

|

известняки, |

120-1500 |

+ |

— |

— |

— |

+ |

— |

|

доломиты с прослойками глин, аргиллитов, мергелей, алевролитов |

>1500 |

+ |

+ |

||||

|

Глины, ар |

<1200 |

+ |

+ |

+ |

+ |

— |

— |

|

гиллиты, |

1200-1500 |

+ |

— |

— |

+ |

— |

|

|

алевролиты, известняки |

>1500 |

+ |

— |

— |

— |

— |

+ |

|

Каменная |

<1200 |

+ |

+ |

+ |

— |

— |

|

|

соль |

1200-1500 |

+ |

— |

— |

— |

— |

|

|

>1500 |

+ |

— |

— |

__ |

— |

— |

|

|

Каменная |

<1200 |

+ |

+ |

+ |

— |

— |

|

|

соль с про- |

1200-1500 |

+ |

— |

— |

— |

+ |

— |

|

пластками тарригенных пород, бишо — Фита, галит с прослойками бишофи — та |

>1500 |

+ |

+ |

|

Т аб лиц а 18.12

|

|

|

|

![]()

Нефтяная

Нефтесмоляная

Иефтенатриевая

Прилипание бурильных или обсадных колонн или прихват их сальником

Нефть; ПАВ (сульфо, . до 2 % к объему закачц.

ваемой нефти

Нефть 75-85 %; СМо_

листые вещества (Дре[ весная смола или кубовой остаток смолистоскипидарного производства и других лесохимических производств) 10- 15 %; алюминат натпи« 4-7 % РИ

Нефть 10-88 %■ 50%-ный водный раствор едкого натра, окисленный пе — тролатум 0,5-2 %

|

вод- |

![]()

Водя

Фосфорно-кислая водной основе

Уксусно-кислая на ной основе

14 ислотная

В случае, если замена глинистого раствора нефтью может привести к выбросу

Для освобождения прихваченных бурильных колонн и устранения заклинивания долота турбобуров в карбонатных, глинистых и других породах, поддающихся действию кислоты

Водный раствор трех — замещенного фосфорнокислого калия 95-97 % ПАВ (ОП-Ю) 2-3 %; полиакриламид 1-2 % Водный раствор уксусно-кислого калия 92- 96 %; КМЦ 3-5 %; ПАВ (ОП-Ю) 1-3 %.

Соляная кислота 8—14%- ной концентрации или смесь 15-20%-ной соляной кислоты и воды, или нефти и 15-20%-ной соляной и 40%-ной плавиковой кислоты

Вс — диаметр скважины, м; (1Т — наружный диаметр бурильные труб, м; /гж а — высота подъема жидкого агента в затрубном ир° странстве, м; (1В — внутренний диаметр труб, м; /гж. а.т — высота подъема жидкого агента в бурильных трубах, необходимая Д периодического (через 1-2 ч) подкачивания нефти в затрубн°е пространство, м.

Высоту подъема жидкого агента определяют из расчета яе рокрытия верхней границы зоны прихвата на 50-100 м:

Объем продавочной жидкости для продавки жидкого агента для ванны (нефти, кислоты, воды)

УпР = ■ (Н — /гбт). (18.43)

Максимальное давление на манометре насоса при закачке жидкого агента, когда за бурильными трубами находится буровой раствор, а трубы заполнены нефтью,

= М~6дЯ(Рб. р-Рж) + Рг, (18.44)

где рг — давление на преодоление гидравлических сопротивлений,

*=10 ~4-дН. (18.45)

Пример 18.23. В скважине глубиной Н = 2540 м и диаметром — 295,3 мм перед подъемом произошел прихват бурильной колонны диаметром е? тр = 140 мм с толщиной стенки 6 =

9 мм. После продавки циркуляция была восстановлена, однако расхаживание бурильной колонны не дало положительных результатов. Для освобождения прихваченных труб было решено применить нефтяную ванну. Рассчитать нефтяную ванну, если известно, что длина неприхваченной части колонны Ь0 — 2170 м, плотность бурового раствора. Рер = 1260 кг/м3; плотность нефти />„ = 850 кг/м3.

Решение. Высота столба нефти в затрубном пространстве по формуле (18.42)

Ь, жл = 2540 — 2170 + 75 = 445 м.

Внутренний диаметр бурильных труб

К = 139, 7 — 2 ■ 9 = 121, 7 мм(127, 7 • 10“3 м).

Приняв кбт — 220 м и к = 1,25, по формуле (18.41) находим

Кк. а = 0, 785[1,25(295,3 • 10~3)2 — (139,7- 10~3)2]445 + (121,7 X 10-3)2220 = 34,5 м3.

Количество продавочной жидкости из выражения (18.43) составит

КР = (ш, 7 ■ 10~3)2(2540 — 220) « 30 м3.

Давление к концу ванны из уравнения (18.44)

= 10~6 ■ 9,81 -2540(1260- 850) + 2,49 = 12, 7 МПа

(Рг = 10-4-9,81-2540 = 2,49 МПа).

Аварийность в бурении можно охарактеризовать с помошью ^еДуюгцих коэффициентов:

Числа аварий (прихваты бурильных и обсадных колонн; аварии с элементами бурильной колонны, долотами, обсадной к0 лонной и элементами ее оснастки, из-за неудачного цементировд ния, с забойными двигателями и прочие аварии), приходящн^ на 1000 м бурения

К — 1000 ?гав/ X] Н (18.46)

(Гсав — число аварий за. исследуемый период; ^ И — число про. буренных метров);

среднего коэффициента тяжести (среднего числа часов, траченных на ликвидацию одной аварии)

Кт = I/пав (18.47)

(I — общее число часов, задолженных для ликвидация аварий);

условного коэффициента тяжести (число часов, необходимое для ликвидации аварии при бурении 1 м скважины)

А’у =*/£#■ (18.48)

Пример 18.24. Оценить аварийность буровых работ, если за исследуемый период пробурено 39 870 м и пав = 40, а на, устранение всех аварий задолжено I — 8923 ч.

Решение. Коэффициенты, качественно характеризующие аварийность, определяются по формулам

К = 1000-40/39 870 = 1;

Кт = 8923/40 = 223,1 ч;

К у = 8923/39 870 = 0,22.

V — объем, м3

¥ — влажность, %

¥р — осевой (полярный) момент сопротивления площади

поперечного сечения труб, м3

7 — удельный вес, Н/м3

Д — прирост, перепад

в — статическое напряжение сдвига, Па

Л — безразмерный коэффициент гидравлического со

противления; коэффициент теплопроводности, Вт/(м-°С)

/л — коэффициент Пуассона, динамическая вязкость,

Пас

V — кинематическая вязкость, м2/с

£ — коэффициент бокового распора (передачи горного

давления)

р — плотность твердых тел, Жидкостей, газа и ГЖС,

кг/м3

а — прочность (напряжение), Па

<тт — предел текучести материала трубы, МПа

г — касательное напряжение, Па

<р — угол, градус

и — угловая скорость вращения, м/с