РАСЧЕТЫ ПРИ ОПРОБОВАНИИ ПЕРСПЕКТИВНЫХ ГОРИЗОНТОВ В ПРОЦЕССЕ БУРЕНИЯ И ОСВОЕНИЯ СКВАЖИН

РАСЧЕТЫ ПРИ ОПРОБОВАНИИ ПЕРСПЕКТИВНЫХ ГОРИЗОНТОВ В ПРОЦЕССЕ БУРЕНИЯ И ОСВОЕНИЯ СКВАЖИН

Для опробования перспективных горизонтов в процессе бурения, пока приствольная зона объекта еще существенно не загрязнена, применяют комплекты испытательного инструмента, позволяющие проводить одноцикловое и многоцикловое испытания скважин.

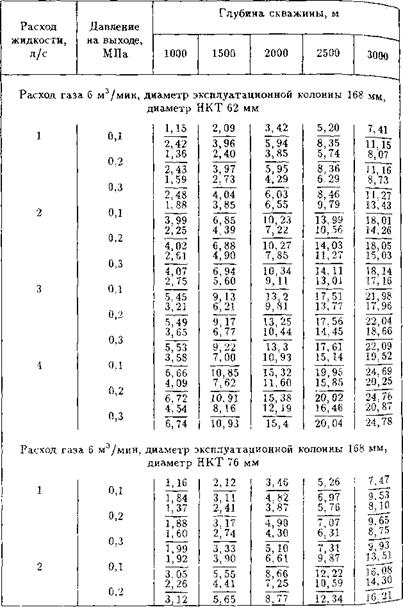

Техническая характеристика комплектов испытательного инструмента (КИИ), позволяющих производить одноцикловое испытание скважин и многоциклового испытательного оборудования (МИГ), приводится в табл. 17.1 [13]. Узлы, входящие в упомянутые комплекты, приведены в табл. 17.2 [26].

Для герметичного перекрытия кольцевого пространства ствола скважины и изоляции испытываемого пласта от остальной части ствола предназначены иакеры с металлической опорой (табл. 17.3), резиновой опорой (табл. 17.4) и секционные универсальные (табл. 17.5).

Надежность пакеровки прежде всего определяется правильным выбором диаметра пакерующего элемента.

Диаметр резинового элемента механического лакера [24]

где (1С — диаметр скважины в месте установки пакера, м.

Проходимость пакера по стволу скважины и надежность яа керовки при испытании характеризуется коэффициентом па керовки.

Минимальные значения коэффициента пакеровки. яри к°т° рых обеспечивается надежная па. керовка в зависимости от Ус навливаемых перепадов давления на пакер, приведены ни*6-

|

Цере^ ца£еР |

давления на

МПа……………..

!ГэФФиШ! еНТ паке1ювкн

Характеристика работы

яа. кеРа ‘

Повышенная

устойчивость

Средняя устойчивость, проходимость

Повышенная

проходи-

Вьібор диаметра пакера рекомендуется [13] производить в со — етствии с данными табл. 17.6, в которой приведены диаме — резиновых элементов в зависимости от диаметра необса — — рйНОЙ скважины в интервале установки пакера и численные значения коэффициента пакеровки.

|

Таблица 17.1 |

|||||||

|

Техническая характеристика испытательного оборудования |

|||||||

|

Тип |

КИИ2М- |

КИИ2М- |

|||||

|

оборудования |

-146, |

МИГ-146 |

МИГ-127 |

-95, |

МИК- |

МИГ- |

МИГ- |

|

КИИ-146 |

КИИ-95 |

95 |

80 |

65 |

|||

|

Наружный ди |

146 |

146 |

127 |

95 |

95 |

80 |

67 |

|

аметр, мм |

|||||||

|

Максимальная |

2,3 |

2,9 |

2,9 |

2,5 |

2,6 |

3,5 |

3,2 |

|

длина отдель |

|||||||

|

ной сборочной |

|||||||

|

единицы, м |

|||||||

|

Общая длина |

16,6 |

17,6-27,5 |

17,9-27,2 |

18,2 |

21,4 |

23,4 |

16,5 |

|

полного ком |

|||||||

|

плекта, м |

|||||||

|

Допускаемая |

|||||||

|

нагрузка, кН |

|||||||

|

сжимающая |

300 |

1500 |

1250 |

160 |

600 |

400 |

200 |

|

растягиваю |

600 |

700 |

600 |

250 |

450 |

200 |

150 |

|

щая |

|||||||

|

Крутящий мо |

8,0 |

10,0 |

7,5 |

6,0 |

4,9 |

3,9 |

3,1 |

|

мент, кН-м |

|||||||

|

Максимальный |

35 |

45 |

45 |

35 |

45 |

45 |

40 |

|

перепад давле |

|||||||

|

ния, МПа |

|||||||

|

Максимальная |

170 |

200 |

200 |

170 |

200 |

200 |

200 |

|

температура, С |

|||||||

|

Максимальная Масса |

200 |

235 |

163 |

110 |

120 |

92 |

78 |

|

0тДельной |

|||||||

|

С®°РОЧНОЙ еди- |

|||||||

|

®ЩЫ, кг Максимальная ^асса комплек- |

|||||||

|

1200 |

5442 |

5682 |

910 |

1810 |

635 |

540 |

|

|

Па’*г °бслу- с”ВаеМЫх |

|||||||

|

190-295 |

190-295 |

161-243 |

118-165 |

118-165 |

97-112 |

76-102 |

|

|

П^ин, мм >Со«иш.- ЛЬнЗД резьба |

|||||||

|

3-121 |

3-121 |

3-101 |

3-76 |

3-76 |

3-62 |

3-56 |

|

Состав комплектов трубных испытателей пластов

|

|

380 |

![]()

|

/ Уравнитель |

/ УУ2-146 |

/ 1 |

1 УУ 2-146 |

1 |

УРП-95 |

1 |

|

ное устройст |

||||||

|

во |

ЗА-95 |

|||||

|

Замок безопас |

ЗБ2-146 |

1 |

ЗБ2-127 |

1 |

1 |

|

|

ный |

||||||

|

Фильтр и |

Ф2-146 |

5 |

Ф2-127 |

3 |

Ф1-95 |

5 |

|

опорный баш |

Ф2-146 |

5 |

||||

|

мак |

||||||

|

Переводник. |

ПП2 |

1 |

ПП2-146 |

1 |

ПП1-95 |

2 |

|

приборный |

У1-95 |

|||||

|

Патрубок |

П-146 |

5 |

П-127 |

5 |

3 |

|

|

подгонный |

||||||

|

(удлинитель) |

||||||

|

Переводник |

ПЛ-146 |

2 |

ПЛ-146 |

2 |

ПЛ-95 |

1 |

|

левый |

||||||

|

Переводники |

Г1Х-146 |

1 |

ПХ-127 |

4 |

— |

— |

|

переходные |

||||||

|

Клапан обрат- |

— |

— |

— |

— |

— |

— |

|

ный |

||||||

|

Переводник |

— |

— |

— |

— |

— |

— |

|

выпускной |

ПСГ-95 |

1 |

||||

|

Приспособле |

ПСГ-2 |

1 |

ПСГ-2 |

1 |

||

|

ние для сжа |

||||||

|

тия ИИ |

УО |

|||||

|

Устройство |

УО |

1 |

УО |

1 |

1 |

|

|

для опрессов |

||||||

|

ки |

||||||

|

Комплект за |

1 |

1 |

1 |

|||

|

пасных час |

||||||

|

тей инстру |

||||||

|

ментов и при |

||||||

|

способлений |

||||||

|

для обслужи |

||||||

|

вания |

|

Пакеры с металлической опорой

|

|

Таблица 17.4 Пакеры с раздвижной резиновой опорой

|

|

^аКеРы секционные универсальные

|

При выборе интервала испытания следует стремиться к тому, чтобы вся эффективная мощность проницаемой части пласта, найденной по результатам геолого-геофизических исследований, находилась в пределах интервала между пакером и забоем скважины. Значения минимальной длины интервала для установки пакера приведены в табл. 17.7 Нагрузка, необходимая для пакеровки, определяется по формуле [13]

вя = ЗЕу50(кп-1)(1 + Щу (17.3)

где Еу — модуль упругости резины, Еу — 9,4 МПа; 50 — площадь сечения резинового элемента пакера до деформации; кп — Коэффициент пакеровки.

Депрессия, создаваемая для получения притока пласто — ®°и Жидкости при первичном вскрытии перспективного гориста

V ^^(р6 рд, гпп — рпл), (17.4)

*°т°Рая во избежание разрушения объекта испытания должна °Влетворять условию

|

Нагрузка для установки пакера Єп (кН) и допустимого перепада давления на пакер Арп (МПа) в зависимости от диаметра пакера <іп (мм) и коэффициента пакеровки к„

|

|

Таблица 17.7 |

|

Минимальная длина интервала для установки пакера

|

ГТля создания необходимой депрессии бурильная колонна задается жидкостью плотностью рж < р& р. Глубина заполнена

— ~~ (Рпл — Рдеп)/Рж9 ■ (1 ^ -6)

г*

Избыточное наружное давление, действующее на пластоис — {лтатеЛЬ и пакер, которое достигает максимума в начальный ^омект опробования,

„ = Рб. р9г« п ~~ Рж9 (~И. П — ^ж)) (17.7)

/’Й-Я

где^ип — глубина установки испытателя пластов.

Если один пакер не способен воспринимать такой перепад давлений, то устанавливают последовательно два пакера.

Необходимую величину осевой сжимающей нагрузки (?сп (кН) целесообразно создавать за счет веса секции УБТ, длина которого определяется по формуле (9.5) при к = 1,1.

Во время пакеровки и опробования объекта хвостовик, расположенный ниже пакера, испытывает осевое сжатие от действия трех сил: от осевой сжимающей нагрузки (?с. п, гидрав

лической нагрузки Сс г, возникающей при открытии главного клапана пластоиспытателя, и силы трения ^тр пакера о стенки скважины.

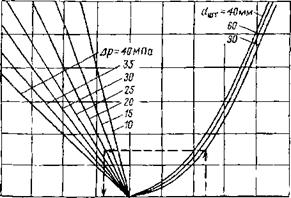

Действующая на хвостовик в начальный момент сжимающая (статическая) Сст нагрузка, может быть определена по номограмме [13], приведенной на рис. 17.1 (на ней приведен пример пользования номограммой: о? с = 240 мм; йшт = 90 мм; Др = 20 МПа; = 780 кН).

|

*000 3000 2000 WOO 6ст, кН 100 200 300 400 dc, MM Рис. 17.1. Номограмма для определения статической нагрузки на хвостовик |

Расчет максимально допустимых сжимающих нагрузок н хвостовик осуществляется по формуле [13]

Скр = 5 [<гт — 5,04 (4 — <1т)УкП?/Ш], (17.8)

где аг — предел текучести материала труб, Па; 5 — нлощадь поперечного сечения хвостовика, м2; 4, 4 — соответственно диаметры скважины и хвостовика, м; д — вес 1 м хвостови^ Н; ¥ — момент сопротивления сечения хвостовика, м3. ’

В табл. 17.8 приведены значения критических нагрузок на хвостовики, составленные из бурильных труб различных типоразмеров.

Гидравлическая нагрузка приближенно рассчитывается до формуле

Рг ^ (5с. р*7^пак Рж9 (^пак ^ж)]: (17.9)

где $с, 5Х — соответственно площадь поперечного сечения скважины в месте пакеровки и площадь сечения хвостовика, м2; 2пак — глубина установки пакера, м.

Силу трения можно оценить по следующей формуле (П. С. Лапшин, 1974)

Ртр ~ кгрргррпнжс1сЬрп(с1.рп 4и)/(°ч? 4и), (17.10)

где кгр — опытный коэффициент, /стр и 0,2; /хтр — коэффициент трения резинового элемента о стенки скважины, ртр — 0,1; Нр п — высота резинового элемента пакера, м; 4п — диаметр штока пакера, м.

Напряжения изгиба в хвостовике можно оценить по формуле

[13]

ан = 5,04(4 — йх)^Е1хд^( 1 — р6 р/рм)2/^х, (17.11)

где 4 — наружный диаметр хвостовика, м; /х — момент инерции сечения хвостовика, м4; ¥х — момент сопротивления того же сечения, м3; дх — масса 1 м хвостовика, кг.

Дополнительные сжимающие температурные напряжения в хвостовике на время опробования

<7Т = (17.12)

где — температурный коэффициент линейного расширения хвостовика, К-1.

Поправка, учитывающая влияние температуры на модулЬ упругости,

Е = Е2окЕ(и ~ 20) (17.13)

и предел текучести материала хвостовика

<гт = (<гт)20 — — 20), (17Л4)

|

Допустимая сжимающая нагрузка (в кН), при диаметре скважины ъ интервале установки хвостовиков, мм

|

|

Диаметр труб, мм |

Предел текучести, МПа |

Допустимая сжимающая нагрузка (в кН), при диаметре скважины в интервале установки хвостовиков, мм |

|||||||||||||||||

|

151,0 |

165,0 |

190,5 |

215,9І244,5 |

295,3 |

139,7 |

165,1 |

190,5 |

215,9 |

244,5 |

295,3 |

139,7 |

165,1 |

190,5 |

215,9 |

244,5 |

295,3 |

|||

|

Толщина стенки бурильных труб, мм |

|||||||||||||||||||

|

9 |

10 |

11 |

|||||||||||||||||

|

60 |

380 500 550 650 750 |

||||||||||||||||||

|

73 |

380 500 550 650 750 |

590 807 898 1070 1260 |

|||||||||||||||||

|

89 |

38Ь 500 550 650 750 |

748 1019 1132 1358 1584, |

712 983 1096 1322 1548 |

||||||||||||||||

|

114 |

380 500 550 650 750 |

1196 1589 1754 2082 2409 |

1148 1541 1705 2033 2361 |

1099 1493 1657 1985 2313 |

1051 1445 1609 1937 2265 |

1301 1729 1908 2265 2622 |

1248 1677 1855 2212 2569 |

1195 1624 1802 2159 2616 |

1142 1570 1749 2106 2463 |

||||||||||

|

140 |

380 500 550 650 750 |

1300 1743 1827 2296 2665 |

1249 1692 1876 2245 2614 |

1188 1631 1815 2184 2553 |

1086 1528 1713 2082 2450 |

1434 1923 2126 2533 2940 |

1378 1866 2069 2477 2884 |

1310 1799 2002 2409 2816 |

1198 2102 1890 2297 2704 |

1568 2102 2325 2770 3215 |

1507 2041 2264 2709 3154 |

1434 1668 2190 2635 3080 |

1311 1845 2068 2513 2058 |

||||||

|

68 1 3S0 500 550 |

1659 2199 2424 2S74 3324 |

1602 2142 2367 2817 і 3267 |

1538 2078 2303 2753 3203 |

1419 1959 2184 2634 3084 |

1833 2430 2678 3X75 ЗЄ72 |

1770 2360 2615 31 12 •зєоїз 1 |

1699 2296 2544 3041 3538 1 |

1568 2165 2413 2910 / 340-1 / |

/ |

/ |

II/ |

Бзо И (Стт)20 — модуль упругости и предел текучести при тем — Г^яатуРе ^0 приводимые в справочной литературе; кЕ и кс — ,/пературные поправки, МПа/К, для стали кЕ и 70 МПа/К и ^ 0,47 МПа/К. условие прочности хвостовика при сжатии

> + сгп + ст(), (17.15)

(7т —’

е<Тг — напряжение осевого сжатия, Па, ах = (-Рс. п+-Рг+-РТр)/>5,х (собственным весом хвостовика за малостью обычно гренебре — гаК>т)’ — коэффициент запаса прочности.

Дополнительная ударная нагрузка, действующая в момент оТкрытия главного клапана пластоиспытателя из-за резкого снижения давления в подпакерной зоне [13],

Руд = (Рсп + Рг)ф. + 2£5х(гпак — Лпр)(4/4)4/Мш^Рг, (17.16)

где /1 пр — высота столба бурового раствора, эквивалентная по создаваемому давлению высоте столба жидкости в бурильных трубах, м,

/}пр = (^пак — ^ж) Рж/P6.pi (17.17)

(|0 —диаметр отверстия в штуцере пластоиспытателя, м; — коэффициент расхода штуцера, = 0,6 4-0,65; /х — длина хвостовика, м.

Условия прочности по ударной нагрузке

РУД<[Р]УД, (17.18)

где [Р]уд — допустимая ударная нагрузка, Н;

Иуд = ^6^уд5’х(с7’т — <7и — аг)5 (17.19)

^уд — коэффициент, учитывающий возрастание предела текучести хвостовика при динамическом нагружении по сравнению со статическим, куд = 2 2,34,

^ = — Рсп/5х. (17.20)

На разных стадиях проведения операций с испытателем пла — СТ0В бурильные трубы испытывают различные нагрузки: распивающие усилия при спуске и подъеме инструмента; сжима — Щие усилия при нагружении пакера и открытии испытателя асгов; внешние сминающие давления при испытании неглубо — скважин; дополнительные напряжения кручения при враще — ®®бурИльной колонны (при смене позиций запорного клапана), !цГй1чивающиес. я с глубиной; растягивающие осевые и сжимаюсь6 Радиальные нагрузки при срыве пакера, которые могут до — опасных значений. Для оценки перечисленных нагрузок ^ 10 воспользоваться табличными данными (табл. 17.9-17.11), ^сТвованными из справочников [13, 26].

В табл. 17.12 приведены допустимые нагрузки при подвещ вании труб в клиньях. й’

Пример 17.1 [23]. Выбрать величину депрессии для опр0б вания песчаника, диаметр резинового элемента и число пакер0в комплект УБТ и рассчитать на прочность хвостовик для следу’ ющих условий: перспективный на нефть пласт песчаника расц0′ ложен в интервале 3000-3020 м; ожидаемое пластовое давлени в нем 40 МПа; до глубины 2000 м скважина обсажена колоц ной диаметром 245 мм; открытая часть ствола сложена в основ ном устойчивыми породами; песчаник должен быть опробован с помощью пластоиспытателя МИГ-146 длиной 28 м и массой

|

Таблица 17,9 Растягивающие нагрузки, при которых напряжения в теле трубы достигают предела текучести

|

|

аметр бы, мм |

Толщина стенки, мм |

Перепад давления, МПа |

Растягивающие нагрузки (в кН) для труб с пределом текучести МПа |

||||

|

380 |

500 |

550 |

650 |

750 |

|||

|

С учетом действия |

сминающих давлений |

||||||

|

60 |

9 |

0 |

550 |

770 |

800 |

950 |

1100 |

|

10 |

522 |

697 |

769 |

915 |

1060 |

||

|

20 |

486 |

663 |

739 |

882 |

1029 |

||

|

30 |

448 |

627 |

698 |

849 |

994 |

||

|

40 |

402 |

585 |

661 |

810 |

958 |

||

|

50 |

352 |

541 |

618 |

769 |

919 |

||

|

73 |

9 |

0 |

700 |

900 |

1000 |

1200 |

1350 |

|

10 |

638 |

854 |

944 |

1124 |

1305 |

||

|

20 |

584 |

803 |

895 |

1076 |

1257 |

||

|

30 |

524 |

749 |

838 |

1025 |

1205 |

||

|

40 |

452 |

684 |

778 |

965 |

1150 |

||

|

50 |

370 |

614 |

711 |

902 |

1090 |

||

|

89 |

9 |

0 |

850 |

1150 |

1250 |

1450 |

1700 |

|

10 |

783 |

1054 |

1167 |

1392 |

1617 |

||

|

20 |

700 |

976 |

1090 |

1317 |

1544 |

||

|

30 |

604 |

890 |

1002 |

1237 |

1464 |

||

|

40 |

487 |

786 |

907 |

1144 |

1377 |

||

|

50 |

349 |

672 |

799 |

1043 |

1283 |

||

|

102 |

10 |

0 |

1100 |

1450 |

1600 |

1850 |

2150 |

|

10 |

1003 |

1350 |

1496 |

1785 |

2074 |

||

|

20 |

895 |

1250 |

1396 |

1687 |

1979 |

||

|

30 |

769 |

1136 |

1280 |

1583 |

1874 |

||

|

40 |

614 |

1001 |

1156 |

1460 |

1761 |

||

|

50 |

433 |

847 |

1014 |

1328 |

1636 |

||

|

114 |

10 |

0 |

1250 |

1650 |

1800 |

2150 |

2450 |

|

10 |

ИЗО |

1526 |

1691 |

2020 |

2349 |

||

|

20 |

990 |

1394 |

1562 |

1894 |

2226 |

||

|

30 |

821 |

1245 |

1410 |

1758 |

2091 |

||

|

40 |

612 |

1066 |

1246 |

1600 |

1942 |

||

|

50 |

360 |

863 |

1055 |

1423 |

1779 |

||

|

127 |

10 |

0 |

1400 |

1850 |

2000 |

2400 |

2750 |

|

10 |

1250 |

1695 |

1879 |

2247 |

2617 |

||

|

20 |

1070 |

1528 |

1717 |

2091 |

2461 |

||

|

30 |

854 |

1335 |

1524 |

1917 |

2293 |

||

|

40 |

577 |

1106 |

1311 |

1711 |

2102 |

||

|

50 |

229 |

838 |

1062 |

1486 |

1891 |

||

|

140 |

10 |

0 |

1700 |

2200 |

2450 |

2900 |

3300 |

|

10 |

1515 |

2053 |

2275 |

2721 |

3069 |

||

|

20 |

1296 |

1851 |

2079 |

2532 |

2980 |

||

|

30 |

1034 |

1619 |

1846 |

2321 |

2776 |

||

|

40 |

609 |

1339 |

1588 |

2072 |

2545 |

||

|

50 |

277 |

1015 |

1285 |

1799 |

2289 |

||

|

168 |

10 |

0 |

1900 |

2500 |

2750 |

3250 |

3700 |

|

10 |

1627 |

2234 |

2485 |

2979 |

3486 |

||

|

20 |

1280 |

1918 |

2179 |

2693 |

3203 |

||

|

30 |

834 |

1541 |

1806 |

2357 |

2878 |

||

|

40 |

205 |

1062 |

1188 |

1951 |

2507 |

||

|

50 |

— |

460 |

829 |

1484 |

2081 |

|

Сминающие давления, при которых напряжения в теле трубы достигают предела текучести при отсутствии растягивающих нагрузок

|

5440 кг при глубине забоя 3030 м; ствол скважины в интервале 2940-3030 м стабильный (по данным профилеметрии), не имеет желобных выработок, диаметр ствола 255 м; средняя объемная плотность вышележащей толщи пород 2300 кг/м3; прочность песчаника по данным испытания его образцов при одноосном сжатии равна 120 МПа; геостатическая температура па забое 115 °С; при бурении скважины использовался буровой раствор плотностью 1500 кг/м3; пластоиспытатель МИГ-146 с пакероМ ПЦ-146 для опробования песчаника планируют спускать в скважину на бурильных трубах диаметром 127 мм при толщине стенок 9 мм, а для хвостовика использовать трубы ТБПВ днаме — тром 146 мм при толщине стенок 11 мм; пакер должен быть установлен на глубине 2995 м: для создания депрессии трубы должна

ацолнять водой плотностью 1050 кг/м3; за время опробования ^^цература может возрасти на 5 К; в нластоислытателе может бь1ть Устаиовлен штуцер с диаметром отверстия 8 мм. решение. Согласно выражению (17.4)

?„еп > 3(1500 -9,81- 3020 • 10~6 — 40) = 13,2 МПа.

По формуле (17.5)

?деп < 0, 5[120 — 2(2300 -9,81- 10_6 — 40)] = 31,9 МПа.

Поскольку при первом опробовании гранулярных коллекторов обычно создают большие депрессии, принимаем рдеп =25 МПа.

Т абли ца 17.11

|

Безопасное число оборотов при закручивании колонны труб с минимальной толщиной стенок

|

Допустимый вес труО при подвешивании и вращении их в клиньях, кН

|

Диаметр трубы, мм |

" Толщина стенки трубы, мм |

Группа прочности сталі |

||||

|

Д |

К |

Е |

Л |

|||

|

При длине |

клиньев 400 мм |

~~ |

||||

|

89 |

7 |

600 |

790 |

870 |

1030 |

1190 |

|

9 |

760 |

1000 |

1100 |

1300 |

1500 |

|

|

11 |

910 |

1200 |

1320 |

1560 |

1800 |

|

|

102 |

7 |

680 |

900 |

990 |

1160 |

1340 |

|

8 |

770 |

1020 |

1120 |

1320 |

1520 |

|

|

9 |

860 |

1140 |

1250 |

1480 |

1700 |

|

|

10 |

950 |

1250 |

1380 |

1630 |

1880 |

|

|

114 |

7 |

760 |

1000 |

1100 |

1300 |

1500 |

|

8 |

870 |

1140 |

1250 |

1480 |

1710 |

|

|

9 |

970 |

1270 |

1400 |

1650 |

1900 |

|

|

10 |

1060 |

1400 |

1540 |

1820 |

2100 |

|

|

11 |

1160 |

1530 |

1680 |

1990 |

2290 |

|

|

127 |

7 |

830 |

1090 |

1200 |

1420 |

1640 |

|

8 |

940 |

1240 |

1370 |

1610 |

1860 |

|

|

9 |

1060 |

1390 |

1530 |

1810 |

2090 |

|

|

10 |

1170 |

1530 |

1690 |

1990 |

2300 |

|

|

140 |

8 |

1030 |

1360 |

1490 |

1760 |

2030 |

|

9 |

1150 |

1510 |

1660 |

1960 |

2260 |

|

|

10 |

1270 |

1670 |

1840 |

2160 |

2500 |

|

|

11 |

1400 |

1830 |

2020 |

2380 |

2750 |

|

|

168 |

9 |

1350 |

1780 |

1950 |

2310 |

2660 |

|

10 |

1490 |

1960 |

2160 |

2550 |

2940 |

|

|

При длине |

клиньев 300 мм |

|||||

|

89 |

7 |

580 |

760 |

840 |

990 |

1140 |

|

9 |

740 |

970 |

1060 |

1260 |

1450 |

|

|

11 |

880 |

1160 |

1280 |

1510 |

1740 |

|

|

102 |

7 |

650 |

870 |

950 |

П20 |

1290 |

|

8 |

740 |

970 |

1070 |

1270 |

1460 |

|

|

9 |

630 |

1090 |

1200 |

1410 |

1630 |

|

|

10 |

910 |

1200 |

1320 |

1560 |

1800 |

|

|

114 |

7 |

720 |

950 |

1050 |

1240 |

1430 |

|

8 |

820 |

1090 |

1190 |

1410 |

1630 |

|

|

9 |

920 |

1210 |

1330 |

1570 |

1810 |

|

|

10 |

1020 |

1340 |

1470 |

1710 |

2000 |

|

|

11 |

1130 |

1490 |

1640 |

1930 |

2230 |

|

|

127 |

7 |

790 |

1040 |

1140 |

1350 |

1560 |

|

8 |

900 |

1180 |

1300 |

1530 |

1770 |

|

|

9 |

1010 |

1320 |

1460 |

1720 |

1980 |

|

|

10 |

1110 |

1460 |

1610 |

1900 |

2190 |

|

|

140 |

8 |

970 |

1280 |

1410 |

1660 |

19Ю |

|

9 |

1080 |

1430 |

1570 |

1860 |

2140 |

|

|

10 |

1230 |

1620 |

1780 |

2100 |

2420 |

|

|

11 |

1310 |

1720 |

1890 |

2240 |

2580 |

|

|

168 |

9 |

1260 |

1660 |

1820 |

2150 |

2490 |

|

10 |

1390 |

1830 |

2010 |

2380 |

2740 |

рлубина, до которой колонна должна быть заполнена, водой для создания депрессии по уравнению (17.6),

— 3020 — (40 — 25) 106/( 1050 • 9,81.) = 1560 м.

г*

До формуле (17.7) находим наибольшее избыточное наружное давление на пластоиспытатель и пакер при опробовании

(гпак ~ г»-п )

Рия = 1500-9,81 -2995 — 1050-9,81(2995- 1500) = 29, 3 МПа.

Согласно [7], пластоиспытатель МИГ-146 может работать при Ри. н < 45 МПа.

Диаметр резинового элемента пакера по формуле (17.1)

п = (0,85 — г 0,9)225 = 190 Н — 203 мм.

Выбираем резиновый элемент диаметром 195 мм, на который можно создавать перепад давления до 35 МПа (см. табл. 17.3), поэтому достаточно одного пакера. Высота этого элемента 980 мм.

Нагрузка, необходимая для плотного прижатия резинового элемента пакера к стенкам скважины, составляет 128,6 кН (см. табл. 17.6). Длина секции УБТ для создания такой нагрузки по формуле (9.5) 1У — 120 м.

Гидравлическая нагрузка на пакер по формуле (17.9)

?г » (3,97 • 10“2 — 4,66 • 10~3)[1500 • 9,81 • 2995 — 1050 • 9,81(2995 — 1500)] = 974 кН,

3 14

где 5С = —0,2252 = 3, 97-10“ м2 — площадь сечения скважины

3 14

и 5Х = ——(0,1462 — 0, Г242) = 4,66 ■ 10_3 м2 — площадь сечения хвостовика.

Сила трения пакера о стенки скважины согласно формуле (17.10)

ртр « 0,2-0,1 ■ 29,3-106-3,14-0,225-0,98(0,1952-0,0732)/(0, 2252- °,0732) = 290 кН.

Напряжение изгиба в хвостовике по формуле (17.11) сти = 5,04(0,225 — 0, 146)3л/2, 1 — 1011 — 1,07- 10~5 • 422 • 9,812х Х(1 — 1500/7850)2/(1, 47 • 10“4) = 17 МПа, гДе момент инерции сечения хвостовика = 3,14(0,1464 — 0, 1244)/64 = 1,07 • 10“5 м4;

Момент сопротивления ^ = 2- 1,07- 10_5/0, 146 = 1,47-10“4 м3.

При расчете <ти поправка на. влияние температуры на Моду^ упругости стали не учитывается, поскольку при температур

115 °С она несущественна. Согласно формуле (17.13)

Е = 2,1 • 1011 • 7 • 107( 115 — 20) = 2,03• Ю11 Па.

Напряжение осевого сжатия в хвостовике (без учета сжатця за счет собственного веса его из-за малости последнего и без учета силы трения между пакером и стенками скважины)

аг = (130 + 974)103Д4,66 • 10-3) = 237 МПа,

а с учетом трения

аг = (130 + 974 — 290)103/(4,66 • 10"3) = 175 МПа.

Температурные напряжения в хвостовике по формуле (17.12)

а% = 12 • 10~6 • 2,1 • 1011 = 13 МПа.

Предел текучести материала хвостовика без учета силы трения резинового элемента пакера о стенки скважины по формуле

(17.15) при забойной температуре

<гт > 1,3(237+17+13) = 347 МПа.

С учетом температурной поправки предел текучести при температуре 20 0 С

(огт)20 = 347+0,47(115-20) = 404 МПа.

Следовательно, для хвостовика нужно исиользовать трубы группы прочности К, для которых (сгт)2о = 490 МПа.

С учетом силы трения необходимый предел текучести при забойной температуре

сгт > 1,3(175+17+13) = 267 МПа,

а с учетом температурной поправки

(огт)20 = 2 6 7 + 0,47(115-20) = 3 1 2 МПа,

т. е. могут быть использованы трубы группы прочности Д, ДЛЯ которых (сгх)2о = 373 МПа.

Ударная нагрузка на хвостовик при открытии главного клапана пластоиспытателя по формуле (17.16)

РУд = (130 + 974)0. + 2 • 2,1 • 1011 • 4, 66 • 10-3(2995- -1005)(0,008/0,225)4/(0,65 • 35 • 974 • 103) = 1245 кН,

где hnр = (2995-1560)1050/1500 = 1005 м — эквивалентная высо’ та столба бурового раствора, вычисленная по уравнению (17-1 <1‘ Предел текучести материала труб группы прочности Д ПРЙ забойной температуре 115 °С по формуле (17.14)

Напряжение начального сжатия по уравнению (17.20)

, — 130 ■ 103/(4,66 • 10“3) = 28 МПа. а,"

Следовательно, допустимая ударная нагрузка на хвостовик

^уд = 1,3 • 2,4 • 4,66 ■ 10~3(328 — 28 — 17)106 = 3429 кН.

Поскольку условие (17.18) соблюдается и сила трения между резиновым элементом и стенками скважины после пакеровки существует, окончательно выбираются трубы группы прочности Д-

Освоение скважины — это комплекс работ по вызову притока флюида из пласта.

Для вызова притока снижается давление столба жидкости в скважине (забойное давление р, аб, Па) ниже пластового, при котором пластовая жидкость начинает поступать в скважину и по колонне НКТ на поверхность:

Рзаб = РжНg < Рпл, (1 1 -21)

где рж — плотность жидкости, заполняющей скважину, кг/м3; Н — глубина залегания продуктивного пласта, м.

Интенсивное дренирование с одновременной очисткой призабойной зоны от загрязняющих материалов пласта должна обеспечить депрессия

А р — рпл Рз&б — ( 1 ^ .22)

Депрессия на пласт корректируется по мере накопления информации по конкретному месторождению (залежи, объекты освоения) [4].

TOC o "1-5" h z П рон иц аемость, мкм2 ……………. 0,05 0,05-0,2 >0,2

Депрессия на пласт, МПа:

слабозагрязненный……………….. 10-20 5-10 5

загрязненный……………………….. 15-20 40-15 10

В скважинах, пробуренных на пласты, которые представлены ЗДабосцементированными породами, с близко напорными водо- и Газоносными горизонтами забойное давление снижают медленно (поэтапно, ступенчато): по скважинам глубиной до 3000 м р6ф СаИжается за каждый цикл промывки на 300-400 кг/м3, a. по Скважинам глубиной свыше 3000 м — на 200-400 кг/м3.

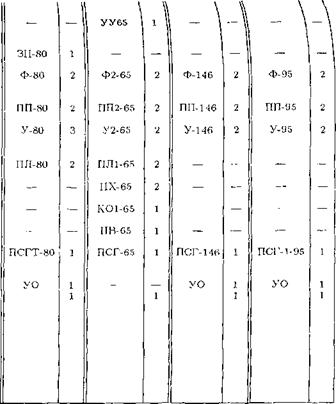

При выборе способа вызова притока пластового флюида мож-

0 Воспользоваться данными, приведенными в табл. 17.13 [4]. На °Сн°вании приведенных данных определяют один или несколько °собов вызова притока из пласта. В случае выбора несколь — х способов предпочтение отдается методам, удовлетворяющим ‘^Ующим требованиям (табл. 17.14): обеспечение промывки

|

Способ |

Глубина скважины, м |

|||||||||||||||||||||||

|

вызова притока |

<3000 |

3000-5000 |

||||||||||||||||||||||

|

из пласта (особенности |

Коэффициент аномальности пластового давления |

|||||||||||||||||||||||

|

процесса, рабочий |

<0,8 |

0,8 |

-1,0 |

1,0 |

-1,2 |

>1,2 |

<0,8 |

0,8 |

-1.0 |

|||||||||||||||

|

агент) |

Максимальная депрессия на пласт, МПа |

|||||||||||||||||||||||

|

5 |

10 |

15 |

20 |

5 |

10 |

15 |

20 |

-5 |

10 |

15 |

20 |

5 |

10 |

15 |

20 |

5 |

10 |

15 |

20 |

5 |

10 |

15 |

20 |

|

|

Замена на раствор |

||||||||||||||||||||||||

|

меньшей плотности: |

||||||||||||||||||||||||

|

облегченный буровой |

X |

X |

X |

X |

||||||||||||||||||||

|

раствор |

||||||||||||||||||||||||

|

вода |

X |

X |

X |

X |

X |

|||||||||||||||||||

|

дегазированная нефть |

X |

X |

X |

X |

X |

X |

X |

X |

X |

|||||||||||||||

|

Замена на газированную |

||||||||||||||||||||||||

|

жидкость: |

||||||||||||||||||||||||

|

газирование азотом с |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

||

|

помощью АГУ-8К |

||||||||||||||||||||||||

|

аэрирование компрес |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

||||||

|

сором высокого дав |

||||||||||||||||||||||||

|

ления (р = 8 МПа) |

||||||||||||||||||||||||

|

аэрирование компрес |

X |

X |

X |

X |

X |

X’ |

X |

X |

X |

X |

X |

X |

||||||||||||

|

сором низкого давле |

||||||||||||||||||||||||

|

ния и эжектором |

||||||||||||||||||||||||

|

Замена на пену: |

||||||||||||||||||||||||

|

приготовление пены |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

|||

|

при помощи АГУ-8К |

||||||||||||||||||||||||

|

то же, компрессором |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

||||||

|

высокого давления |

||||||||||||||||||||||||

|

то же, компрессором |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

||||||||||||

|

низкого давления и |

||||||||||||||||||||||||

|

эжектором |

||||||||||||||||||||||||

|

Снижение уровня жидко |

||||||||||||||||||||||||

|

сти в скважине: |

||||||||||||||||||||||||

|

при помощи АГУ-8К |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

||||

|

компрессором высо |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

ч |

х |

V — 1 |

х |

|||||||

|

кого давления, тарта- |

X |

X |

X |

X |

х, |

X |

/ |

/ |

||||||||||||||||

|

кием, свабнрованием і |

1 |

/ |

/ |

/ |

||||||||||||||||||||

|

при помошн спеид — |

, |

/ |

/ |

/ / |

/ |

/ |

/ |

|||||||||||||||||

|

ального подземного |

/ |

/ |

/ |

/ |

/ |

/ / |

1 |

/ |

/ |

/ |

||||||||||||||

|

ОЙСЮ’У П. ОВЭ. Н И я |

X |

X |

* 1 |

/ |

1 |

* / |

* / |

X / |

/ ./ |

* / |

/ |

X / |

г / |

|

со о со |

![]()

|

/ Способ |

Глубина скважины, м |

|||||||||||||||||

|

‘ вызова притока |

3000-5000 |

>5000 |

||||||||||||||||

|

из пласта (особенности |

Коэффипиент аномальности пластового давления |

|||||||||||||||||

|

процесса, рабочий |

1,0-і,2 |

>1,2 |

<0,8 | 0,8-1,0 |

1,0 |

-1,2 |

>1,2 |

||||||||||||

|

агент) |

Максимальная депрессия на пласт |

МПа |

||||||||||||||||

|

5 |

10 |

15 |

20 |

5 |

10 |

15 |

20 |

5 | 10 [ 15 | 20 | 5 | 10 | 15 |

20 |

5 |

10 |

15 |

20 |

5 |

10 |

15 |

20 |

|

|

Замена на раствор |

||||||||||||||||||

|

меньшей плотности: |

||||||||||||||||||

|

облегченный буровой |

X |

X |

X |

X |

х |

X |

X |

X |

||||||||||

|

раствор вода |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

||||

|

дегазированная нефть Замена на газированную жидкость: |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

|||

|

газирование азотом с помощью АГУ-8К |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

||

|

аэрирование компрессором высокого давления (р = 8 МПа) аэрирование компрессором низкого давле |

X X |

X X |

X X |

X |

X X |

X X |

X X |

X |

||||||||||

|

ния и эжектором Замена на пену: приготовление пены при помощи АГУ-8К |

X |

X |

X |

X |

X |

X |

X |

X |

||||||||||

|

то же, компрессором высокого давления |

X |

X |

X |

X |

X |

X |

X |

X |

||||||||||

|

то же, компрессором низкого давления и |

X |

X |

X |

X |

X |

X |

X |

|||||||||||

|

эжектором |

||||||||||||||||||

|

Снижение уровня жидкости в скважине: при помощи АГУ-8К |

X |

X |

X |

X |

X |

X |

X |

X |

||||||||||

|

компрессором высокого давления, тартанием. свабированием при помощи специ |

X |

X X |

X X |

X |

X |

X X |

X X |

X X |

||||||||||

|

ального подземного |

||||||||||||||||||

|

оборудования |

X |

X |

X |

X |

X |

X |

||||||||||||

|

Примечание. Знак “х |

1 свидетельствует о возможности применения, отсутствие знака означает недопустимость применения. |

|

399 |

![]()

|

Правила выбора технических средств и технологических приемов для вызова притока из пласта

|

|

400 |

![]()

|

/ аэрирование ком- |

/ . / |

■ |

X |

|

|

1 тгрессором низко |

||||

|

го давления и |

||||

|

эжектором |

||||

|

Замена на пену: |

||||

|

приготовление пе |

||||

|

ны при помощи |

||||

|

АГУ-8К |

||||

|

то же, компрессо |

X |

X |

X |

X |

|

ром высокого дав |

||||

|

ления |

||||

|

то же, компрес |

X |

X |

||

|

сором низкого |

||||

|

давления и |

||||

|

эжектором |

||||

|

Снижение |

||||

|

уровня жидкости в |

||||

|

скважине: |

||||

|

при помощи |

X |

X |

||

|

АГУ-8К |

||||

|

компрессором вы |

X |

X |

||

|

сокого давления |

||||

|

тартанием сваби- |

X |

X |

||

|

рованием при по |

X |

X |

||

|

мощи специаль |

||||

|

ного подземного |

||||

|

оборудования |

|

401 |

![]()

скважины, возможность создавать депрессию па пласт меддей11 или быстро, обеспечение безопасности проведения работ.

Давление ру-к(Па) в межколонном пространстве у устья цр^ замене бурового раствора на облегченный способом обратц0| циркуляции достигает максимума в тот момент, когда облегченная жидкость подойдет к башмаку колонны НКТ

Ртах = Р1 + Р2 + Рз, О 7.23)

где ру — давление, уравновешивающее разность плотностей бурового раствора и воды, Па,

Р1 ~ -^нкт(Рб. р. — Ро. ж.)д (1 / .24)

Р2,Рз — потери давления при движении соответственно ВОДЫ в кольцевом пространстве и бурового раствора по колонне НКТ Па; £нкт — глубина спуска НКТ, м; рож — плотность облегченной жидкости, кг/м3.

Для расчета гидравлических потерь р2 и р3 можно воспользоваться формулами, приведенными в гл. 11.

Так, максимальное давление ртах на устье скважины при замене глинистого раствора плотностью р6р = 1200 кг/м3 (структурная вязкость 1) = 20 МПа-с; динамическое напряжение сдвига т0 = 25 Па) водой при глубине погружения 73-мм НКТ, составляющей 3000 м, путем нагнетания ее в затрубное пространство равно 11 МПа [1]. Этот пример свидетельствует о том, что в процессе замены глинистого раствора водой в пласт может проникать значительное количество жидкости и твердой фазы. Поэтому в большинстве случаев приходится снижать рзаб путем замены воды на углеводородные жидкости либо использовать газированную жидкость или пену.

Вызов притока из пласта с применением пен имеет ряд существенных преимуществ по сравнению с аэрированными растворами: достигается плавность запуска скважины в результате сравнительно легкого изменения средней плотности пены в широком диапазоне (снижение до 200 кг/м3); предотвращается проникновение бурового раствора (воды) в пласт за счет изолирующих свойств пены; достигается более эффективная очистка скважины от загрязняющих материалов (поскольку пена обладает высокой выносной способностью); дополнительно снижается забойное давление (на 25-30 %) в результате самоизлива пенЫ после прекращения циркуляции[8].

]3 табл. 17.15-17.27 приведены значения абсолютного давле — жЯ при прямой и обратной циркуляции пены на различных дубинах спуска колонны НКТ, полученных экспериментальным „«тем [1]> которые могут быть использованы в инженерных расчетах. Расход газа (воздуха) принят равным б и 8 м3/мин (компрессор УКП-80), расход жидкости 1, 2, 3 и 4 л/с, что соответ — ствует степени аэрации от 130 до 25 при атмосферном давлении.

Плотность облегченной жидкости при заданной статической депрессии на пласт можно вычислить из следующего уравнения

/>0.ж = Опл — АР + Рты)/Нд — (17.25)

Пример 17.1. Найти плотность облегченной жидкости при замене ею глинистого раствора плотностью 1200 кг/м3 в скважине глубиной 2500 м, если пластовое давление составляет 24 МПа, ацо опыту освоения предыдущих скважин для получения интенсивного притока требуется создать депрессию 8 МПа, причем максимальное давление на устье составляет 8 МПа.

Решение. По формуле (17.25)

/>о. ж = О24 — 8 + 8)107(2500 • 9,81) = 978 кг/м3.

Объем порции облегченной жидкости, необходимый для замены бурового раствора,

К.* = (<12 — 4 + (12в)1ттки (17.26)

где — средний внутренний диаметр эксплуатационной колонны; с2н, с2в — наружный и внутренний диаметры колонны НКТ; к/ — коэффициент длины.

Пример 17.2. Вычислить объем порции облегченной жидкости, необходимый для замены утяжеленного бурового раствора в вертикальной скважине, если известно, что глубина спуска колонны НКТ 2980 м, средний внутренний диаметр эксплуатационной колонны 126 мм, наружный и внутренний диаметры колонны НКТ соответственно 73 и 62 мм.

Решение. По уравнению (17.26)

К. ж = 0, 785(0,1262 — 0,0 732 + 0, 0622)2980 = 15, 7 м3.

Продолжительность закачки определяют по формуле *о. ж, = К. ж/дн. п, (17.27)

Где 9н. п — подача насоса, закачивающего облегченную жидкость.

Число насосных агрегатов определяют из условия, что провес промывки (замены на облегченный раствор) не должен продолжаться свыше 2 ч [4]

гПа = К/2дн. п, (17.28)

гДе Ус — объем скважины, м3.

Значения абсолютного давления (в МПа) при прямой (в числителе) и обратной (в знаменателе) циркуляции пен^ на различной глубине спуска НКТ

|

|

|

|||||

|

|||||

|

|

|

|||

|

|

||||

|

|

|

|

|

|

||||||

|

0,1 0,2 0,3 0,1 0,2 0,3 0,1 0,2 0,3 0,1 0,2 0,3 |

![]() Расход газа 6 м3/мин, диаметр эксплуатационной колонны 146 мм, диаметр НКТ 62 мм

Расход газа 6 м3/мин, диаметр эксплуатационной колонны 146 мм, диаметр НКТ 62 мм

|

1,27 |

2,27 |

3,68 |

5, 53 |

7,81 |

|

2.42 1.43 |

3,96 2,51 |

5,94 3,99 |

8,35 5,93 |

11, 15 8,29 |

|

2,43 1′ 64 |

3,97 2,80 |

5,95 4,39 |

8,36 6,42 |

11, 16 8,88 |

|

2,48 2,10 |

4,04 4, 18 |

6,03 6,96 |

8,46 10,27 |

11, 27 13,95 |

|

3,99 2,37 |

6,85 4,57 |

10,23 7,44 |

13,99 10,82 |

18,01 14,55 |

|

4,02 2,69 |

6,88 5,02 |

10,27 7,99 |

14,03 11,44 |

18,05 15,22 |

|

4,07 3,04 |

6,94 5,99 |

10,34 9,56 |

14,11 13,51 |

18, 14 17,69 |

|

5,45 3,38 |

9,13 6,43 |

13,20 10,06 |

17,51 14,05 |

21,98 18,25 |

|

5,49 3,76 |

9,17 6,91 |

13,25 10,61 |

17,56 14, 63 |

22,04 18,86 |

|

5,53 3,91 |

9,22 7,41 |

13,30 11,39 |

17,61 15,63 |

22,09 20, 03 |

|

6,66 4,28 |

10.85 7.85 |

15,32 11,87 |

19.95 1 е; 13 |

24,69 20, 55 |

|

6,72 4,67 |

10,91 8,31 |

15,38 12,37 |

20. 02 16; 65 |

24, 76 21,08 |

|

6,74 |

10,93 |

15,40 |

20, 04 |

24,78 |

|

|

||||||

|

|

|

|

||||

|

|||||||

Расход газа 8 м3/мин, диаметр эксплуатационной колонны 368 мм диаметр НКТ 62 мм

|

|

|

|||

|

|

||||

|

|||||

|

|||||

|

1 |

0 1 |

1,06 |

1, 82 |

2,84 |

4, 19 |

5, |

|

Т~82 |

2,90 |

4,29 |

бТ04 |

|||

|

0 9 |

1,21 |

2,03 |

3, 12 |

4,54 |

6, |

|

|

) |

1,84 |

2, 92 |

4,32 |

6,07 |

8, |

|

|

0,3 |

1,40 |

2,28 |

3,45 |

4,96 |

6, |

|

|

1,90 |

3, 01 |

4,43 |

6,21 |

87 |

||

|

2 |

0 1 |

1,59 |

3, 09 |

5,22 |

7,90 |

11 |

|

2,82 |

4,92 |

7, 59 |

10, 72 |

14 |

||

|

о •? |

1,84 |

3,46 |

5, 70 |

8,48 |

И |

|

|

и1~- |

2784 |

4,95 |

7, 62 |

10,76 |

14 |

|

Расход газа 8 м3/мин, диаметр эксплуатационной колонны 168 мм, диаметр НКТ 76 мм |

|

Л® ‘Л Тз4 |

![]()

|

|||||||

|

|||||||

|

|||||||

|

|

|

|

||||

|

|

|

|

|

|

||||||

|

0,1 0,2 0,3 ОД 0,2 0,3 0,1 0,2 0,3 0,1 0,2 0,3 |

![]() Расход газа 8 м3/мин, диаметр эксплуатационной колонны 146 мм, диаметр НКТ 62 мм

Расход газа 8 м3/мин, диаметр эксплуатационной колонны 146 мм, диаметр НКТ 62 мм

|

1, 19 |

2,00 |

3,09 |

4,51 |

6,27 |

|

2,44 1, 30 |

3,77 2, 15 |

5,44 3, 28 |

7,46 4,75 |

9, 83 6, 58 |

|

2,47 1,45 |

3. 81 236 |

5,48 3,56 |

7,51 5, 11 |

9,89 7, 01 |

|

2,49 1.80 |

3,83 3,41 |

5,51 5,64 |

7,55 8,42 |

9, 94 11,63 |

|

3,80 1,97 |

6,29 3, 67 |

9, 30 5,97 |

12,72 8,81 |

16,44 12,08 |

|

3, 84 2,21 |

6,34 4,01 |

9,36 6,42 |

12,78 9,34 |

16,51 12,66 |

|

3,89 2,53 |

6,40 4,95 |

9,43 8,05 |

12,86 11,62 |

16,60 15,51 |

|

5, 15 2; 76 |

8,51 5, 27 |

12,32 8,43 |

16,42 12,04 |

20,71 15, 96 |

|

.5, 19 3,06 |

8,56 5,68 |

12,37 8,92 |

16,47 12,58 |

20,77 16,53 |

|

5.27 3.27 |

8,66 6.31 |

12,48 9,94 |

16,58 13,92 |

20,89 18,12 |

|

6, 36 3,54 |

10,31 С, 65 |

14,60 10,32 |

19,09 14,33 |

23, 72 18,55 |

|

6,40 3,88 |

10,36 7,07 |

11,64 10,79 |

19,14 14,83 |

23,77 19,07 |

|

6,51 |

10,48 |

14,77 |

19,27 |

23, 90 |

При замене на пену после определения необходимой стещ? аэрации могут быть использованы данные, приведенные в т-ж11 17.15. ‘

Число технических средств для газонасыщения раство (АГУ-8К или компрессор высокого давления)

пг _ цж а/дг. (17-29)

где дж — расход жидкости, м3/с; а — необходимая степень аэра ции; цг — расход воздуха при использовании одного компрессора м3/мин. ’

При снижении уровня ЖИДКОСТИ С ПОМОЩЬЮ компрессора (если приток пластового флюида не начинается после за_ мены утяжеленного бурового раствора облегченной жидкостью) предельное значение глубины статического уровня жидкости (•гст)пред (в м), при котором СЛИВ ОТТвСНЯвМОЙ ВОЗДУХОМ ВОДЫ

станет невозможным [23],

"ст;пред — , о. а { / ’

5,(‘-)к "Ь Зв)рж — РгРкомп / Рът где ркомп — наибольшее давление, создаваемое компрессором при подаче воздуха; 5К — площадь межколонного пространства; 5В — площадь поперечного сечения канала колонны НКТ: рж — плотность воды в эксплуатационной колонне, кг/м3; рг — плотность воздуха при атмосферном давлении, кг/м’3; рг = 1,29 кг/м3; рат — атмосферное давление, Па.

В случае, если гст < (2ст)пред, то максимальная глубина, до которой может быть оттеснен уровень жидкости в межколонном пространстве,

(■^Отах — Ркомп/[<?(/2ж — РгРкоип /Рат)] — (17.31)

Пример 17.3. Рассчитать предельную глубину статического уровня воды для следующих условий: эксплуатационная колонна наружным диаметром 146 мм и средним внутренним 126 мм заполнена водой плотностью 1000 кг/м3; наружный диаметр колонны НКТ составляет 60 мм, давление на компрессоре У К11-80

Ркомп

8 МПа.

Решение. Площади поперечного канала в НКТ и межколонном пространстве

5В = ^-^0,05032 = 1,99 • Ю“3 м2:

4

5К = ^(0,1262 — 0, Об2) = 9,64 • 1(Г3 м2.

По формуле (17.30)

(*ст)прад — 9; 81(9, 64 + 1, 99)Ю-3[1000 — 1,29 • 8 — 106/0, ьТо®]

= 870 м.