Технологии и оборудование прямого сжигания биотоплива

Технологии и оборудование прямого сжигания биотоплива

несмотря на то, что прямое сжигание биомассы представляет собой старейшую и наиболее развитую технологию получения энергии из биомассы, до сих пор имеется потенциал для ее дальнейшего развития с точки зрения увеличения кпД и улучшения экологических характеристик. основными технологиями сжигания древесной биомассы, использующимися в настоящее время, являются: сжигание в вихревой (циклонной) топке, сжигание распыленного сырья в горелке, сжигание на решетке, сжигание с загрузкой сырья распределительным стокером, сжигание: во вращающейся печи, в кипящем слое, в циркулирующем кипящем слое.

Сжигание в вихревых топках. сущность вихревого метода сжигания заключается в том, что при помощи системы воздушных сопел в топке создают вихрь, в котором сгорают взвешенные частицы биомассы. Рекомендуемый размер частиц — до 10-12 мм с большой парусностью (типа подсолнечной, гречневой или рисовой лузги). положительными качествами вихревого метода являются простота его осуществления на действующих котлах, довольно высокие технические и экологические (по со) показатели топочного процесса, возможность реализации в топках газомазутных котлов, имеющих малые объемы. к недостаткам следует отнести то, что при сжигании биомассы вся содержащаяся в ней зола транспортируется топочными газами по тракту котла. это приводит к повышенному износу труб, необходимости частой чистки поверхностей нагрева и газового тракта котла от шлаковых и зольных отложений.

Сжигание в вихревых горелках. очень мелкие и сухие отходы древесины (влажностью до 20 %), например опилки и шлифовальная пыль, могут сжигаться в вихревой горелке. при этом, как правило, требуется «подсветка» природным газом или мазутом. технология сжигания распыленного сырья имеет следующие преимущества: более эффективно используется мощность котла, обеспечивается высокий КПД котла, возможно сжигание газа или мазута в той же горелке, что и биомассы. основной недостаток этой технологии заключается в высоких затратах, связанных с измельчением и сушкой сырья при отсутствии его в готовом виде как отхода производства.

Сжигание на решетках. Решетки в топках используются для разделения золы и загружаемого сырья. Биомасса загружается на решетку и проходит зоны сушки, пиролиза/газификации и горения. Существуют решетки различного типа: неподвижные водоохлаждаемые; подвижные водоохлаждаемые (цепные, вибрационные и наклоннопереталкивающие); подвижные воздухоохлаждаемые; вращающиеся [Christiansen, R., 1993]. Их конструкции продолжают совершенствоваться с целью улучшения подачи воздуха, обеспечения равномерной загрузки биомассы и удаления золы. Неподвижные решетки, как правило, используются на установках мощностью до 1 МВт, подвижные (в том числе вращающиеся) — на установках мощностью до 10 Мвт. Решетки нового поколения являются, как правило, водоохлаждаемыми в целях предотвращения шлакования и продления срока службы решетки.

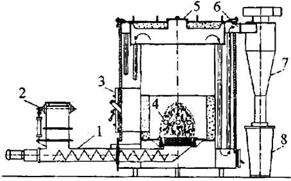

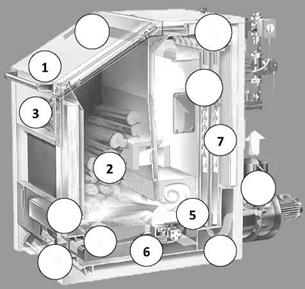

Сжигание в реторте с нижней подачей сырья. Одной из наиболее распространенных технологий является сжигание в реторте с нижней подачей сырья (рис. 69). Топливо через реторту шнеком проталкивается на неподвижную решетку (существуют также аналогичные конструкции с вращающейся решеткой). первичный воздух подается под решетку через отверстия, расположенные на боковой поверхности реторты. Решетка охлаждается первичным воздухом. вторичный воздух подается через ряд отверстий, расположенных над вершиной конусообразной горки топлива. Для достижения правильного соотношения расходов подвод первичного и вторичного воздуха регулируется раздельно.

топки с подачей сырья снизу могут использоваться только на установках небольшой мощности (до 6 Мвт) для сжигания малозольной биомассы (древесная щепа, опилки) влажностью до 40 %. Для высокозольной биомассы (кора, солома) требуется более эффективная система удаления золы. кроме того, частицы спекшейся золы, покрывающие поверхность слоя топлива, могут вызвать нестабильность процесса в топках с подачей сырья снизу [Stockinger, H., 1998].

|

рис. 69. Хотел фирмы KARA (нидерланды) с нижней подачей топлива: 1 — механический шнековый загрузчик; 2 — пожарный кран; 3 — люк смотрового отверстия; 4 — отверстия для ввода вторичного воздуха; 5 — клапан, открывающийся при повышении давления; место вставки в котел мазутной или газовой горелки; 6 — канал для выхода ПС из котла; 7 — фильтр для очистки ПС; 8 — контейнер с золой |

Сжигание на подвижных решетках. Технология сжигания на подвижной решетке применяется, как правило, для биомассы с высокой влажностью (до 60 %), зольностью и различным фракционным составом. Хорошо сконструированная и регулируемая решетка должна обеспечивать равномерное распределение топлива и слоя тлеющих углей по всей поверхности. Это важно для обеспечения равномерного подвода первичного воздуха ко всем областям решетки. Неравномерный подвод воздуха может стать причиной шлакования, образования прогаров, большого количества летучей золы и увеличения количества избыточного кислорода, необходимого для полного сгорания.

Использование подвижных решеток и системы контроля за слоем тлеющих углей с помощью датчиков инфракрасного излучения и применение для различных зон решетки воздуходувок первичного воздуха с регулируемой частотой, как правило, решает названные проблемы. секционная подача первичного воздуха необходима для подстройки расхода в соответствии с потребностями зон сушки, газификации и горения. использование раздельно регулируемой системы подачи первичного воздуха позволяет успешно проводить сжигание биомассы на решетке и при частичной нагрузке (вплоть до 25 % от номинальной), а также поддерживать восстановительную атмосферу в зоне подвода первичного воздуха, что необходимо для обеспечения низкой эмиссии NOx [Stockinger, H., 1998].

одним из способов оптимизации процесса горения на решетке является разделение объема топки на первичную и вторичную камеры сгорания. геометрия вторичной камеры сгорания и системы подвода вторичного воздуха должна обеспечивать как можно более полное перемешивание пс и воздуха. чем лучше перемешивание, тем меньшее количество избыточного кислорода необходимо для полного сгорания топлива и тем выше КПД установки.

на рис. 70 показана схема наклонно-переталкивающей решетки. как правило, она разделена на несколько секций, каждая из которых связана со своим поршнем. Поршень двигает в горизонтальном направлении расположенные в виде ступенек подвижные колосники. Возвратнопоступательное движение подвижных колосников и чередование подвижных и неподвижных колосников обеспечивает постепенное перемещение сырья с верхней части решетки в нижнюю — к золосборнику. Наклоннопереталкивающая решетка позволяет сжигать высокозольную биомассу влажностью до 60 %. В качестве недостатков следует отметить, что решетка требует определенного обслуживания и ее загрузочная способность относительно невелика [Christiansen, R., 1993].

на рис. 70 показана схема наклонно-переталкивающей решетки. как правило, она разделена на несколько секций, каждая из которых связана со своим поршнем. Поршень двигает в горизонтальном направлении расположенные в виде ступенек подвижные колосники. Возвратнопоступательное движение подвижных колосников и чередование подвижных и неподвижных колосников обеспечивает постепенное перемещение сырья с верхней части решетки в нижнюю — к золосборнику. Наклоннопереталкивающая решетка позволяет сжигать высокозольную биомассу влажностью до 60 %. В качестве недостатков следует отметить, что решетка требует определенного обслуживания и ее загрузочная способность относительно невелика [Christiansen, R., 1993].

сжигание с загрузкой сырья распределительным стокером.

технология сжигания с загрузкой сырья распределительным стокером является модификацией сжигания на решетке и применяется в основ

ном в крупных котлах. Сырье вдувается в топку с воздухом с помощью пневматического распределительного стокера. основная часть сырья сгорает во взвешенном состоянии. возможность управления тепловыделением с помощью изменения расхода сырья сравнима с аналогичной возможностью в мазутной горелке. Более крупные частицы сырья не полностью сгорают во взвешенном состоянии и падают на решетку для догорания. решетка может быть неподвижная либо подвижная.

Если в топке с распределительным стокером сжигается очень влажное сырье, то температуру под решеткой необходимо поддерживать выше 300 °с. в этом случае с успехом применяется водоохлаждаемая вибрационная решетка. она состоит из панельной стенки, покрытой литыми чугунными элементами для защиты от износа. наклон решетки — около 7°. Решетка соединена с эксцентриковой вибрационной установкой, что обеспечивает перемещение золы и шлака к системе сбора и удаления. Преимуществом применения водоохлаждаемой решетки является возможность сжигания в топке мазута или газа без дополнительного охлаждения решетки.

Сжигание во вращающейся печи. В процессе сжигания во вращающейся печи сырье встряхивается и перемешивается при непрерывном вращении цилиндрической топки. Преимуществом технологии является универсальность в отношении сырья, что позволяет сжигать во вращающейся печи различные виды биомассы и отходов. наибольшее распространение технология получила для бытовых и промышленных отходов.

Сжигание в кипящем слое. В настоящее время в мире насчитывается достаточно большое количество промышленных котлов для сжигания древесной биомассы в кипящем слое (КС). Топки с КС рационально использовать на станциях с номинальной мощностью котла от 10 до 30 МВт. В топках с КС слой инертного материала, обычно кварцевого песка, расположен в нижней части топки. Первичный воздух подается через перфорированную распределительную пластину. Частицы песка обычно имеют диаметр около 1,0 мм, скорость витания — 1,0—2,5 м/с. Температура кипящего слоя, образуемого песком, как правило, колеблется в пределах 800—900 °С. Вторичный воздух вводится через несколько форсунок, расположенных в начале верхней части топки — в так называемом свободном пространстве над слоем. Таким образом организуется ступенчатая подача воздуха, обеспечивающая снижение эмиссии NOX. Преимуществом топок с КС является их гибкость по отношению к размерам частиц и влажности биомассы. Кроме того, можно использовать смеси из биомассы различного типа или проводить совместное сжигание этих смесей с другими видами топлив. Один из крупных недостатков топок с кс — трудность эксплуатации при частичной нагрузке.

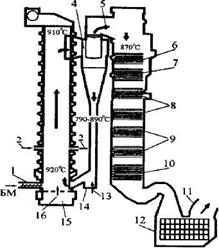

Сжигание в циркулирующем кипящем слое. циркулирующий кипящий слой (цкс) формируется за счет увеличения скорости флюидизации до 5-10 м/с и использования более мелкого кварцевого песка (с частицами диаметром 0,2-0,4 мм) (рис. 71) [Christiansen, R., 1993]. В этом случае частицы песка уносят продукты сгорания, отделяются в горячем циклоне и возвращаются обратно в топку. Температура слоя, как правило, составляет 800-900 °С. Более высокая турбулентность потоков в топках с ЦКС способствует лучшей теплопередаче и очень равномерному распределению температур в слое. Это является преимуществом, связанным с созданием устойчивых условий протекания процесса горения. Как и в топках с КС, целесообразно осуществлять ступенчатый подвод воздуха с подачей вторичного воздуха в верхнюю часть топки. Вследствие высоких капитальных затрат топки с ЦКС рационально устанавливать на станциях мощностью более 30 МВт.

Показатели установок с КС и ЦКС по уровню эмиссии СО и NOx обычно лучше, чем в случае сжигания на решетке, что связано с более однородными и хорошо регулируемыми условиями протекания процесса горения. Однако при горении на решетке наблюдается меньший уровень эмиссии твердых частиц и лучше сгорает летучая зола.

Ротационный принцип сжигания. При сжигании древесины ротационным способом не образуется пылевидных выбросов, поскольку входящие в состав топлива минеральные вещества окисляются и превращаются в пар. Этому способствует низкое содержание кислорода в камере сгорания, при этом температура горючих газов должна быть выше 780 °С, чтобы органические соединения могли превратиться в горючий газ; с другой стороны, температура в камере сгорания должна быть ниже 1000 °С, чтобы не допустить испарения минеральных веществ.

Принцип ротационного сжигания, применяемый в теплоэнергетических установках нового поколения, в которых естественный процесс горения происходит при недостатке воздуха, заключается в следующем: вентилятор подает мелко рассеянный вторичный воздух с высоким импульсом вращения в камеру сгорания. Г аз, образующийся при горении древесных отходов или другого топлива, не теряется, а смешивается с вторичным воздухом, поступающим в камеру сгорания. Запатентованный принцип «течения», применяемый в котлах с ротационным типом сжигания, оказывает специфическое динамическое воздействие и предотвращает образование возвратного потока воздуха. Динамическое воздействие и вращение в камере сгорания позволяют, во-первых, смешивать в оптимальном соотношении образующийся горючий газ и вторичный воздух. с другой стороны, смешанный горючий газ, находящийся по причине его вращения в камере сгорания более продолжительное время, сгорает почти полностью.

таким образом, благодаря более глубокому сжиганию топлива эмиссия CO и NO в атмосферу значительно ниже, чем при сжигании нефти. кроме этого, древесина, в отличие от нефти и природного газа, CO2-нейтральна и возобновляема. применение в конструкции котлов с ротационной печью и очисткой продуктов сгорания новых способов сжигания древесины позволяет увеличить коэффициент полезного действия до 90 %.

|

рис. 71. схема топки с циркулирующим кипящим слоем: 1 — топливный инжектор; 2 — подача воздуха; 3 — топка; 4 — циклон; 5 — поток газа; 6 — третичный пароперегреватель; 7 — вторичный пароперегреватель; 8 — первичные пароперегреватели; 9 — парогенерирующие трубные пучки; 10 — экономайзер; 11 — канал, ведущий ПС к тканевому фильтру; 12 — воздухоподогреватель; 13 — подача воздуха; 14 — затвор; 15 — воздушная коробка; 16 — подача воздуха |

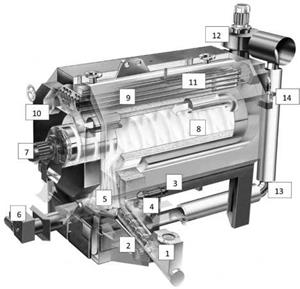

В качестве примера практической реализации ротационного принципа сжигания можно привести установку Pyrot (рис. 72), разработанную для сжигания сухой древесной щепы в деревообрабатывающей промышленности и успешно применяемую при обогреве больших зданий [Котельная…, 2008, Кундас, С. П., 2009, Ленгфельдер. Э., 2005,

|

Рис. 72. Ротационный принцип сжигания древесного биотоплива (установка Pyrot фирмы KOB (Австрия) |

Позняк, С. С., 2007] . Метод ротационного сжигания, используемый в ее конструкции, позволяет применять в качестве топлива разнообразный спектр материалов: пеллеты различного диаметра и размера; древесную щепу; сухие опилки.

Принцип работы котла Pyrot и всей системы отопления корпуса заключается в следующем:

1. Внутрь котла и всей системы отопления заполняется теплоноситель (вода), которая служит для нагревания отопительных элементов (батарей отопления), расположенных в помещении котельной и корпуса.

2. В котле сжигается древесина в виде древесной щепы. При этом вода нагревается до температуры максимально 95 °С.

3. При сжигании древесной щепы вода, находящаяся во внутреннем контуре, нагревается до рабочей температуры, после чего переключается клапан подачи горячей воды в бойлера — накопители, общей емкостью 5000 литров.

4. Теплоноситель, находящийся в бойлерах-накопителях, при помощи насосов нагнетается в систему отопления котельной и учебно-гостиничного корпуса и нагревает батареи отопления.

Устройство котла Pyrot, мощностью 300 кВт:

Устройство котла Pyrot, мощностью 300 кВт:

1 — загрузочный шнек с заслонкой;

2 — двигатель механической колосниковой решетки;

3 — автоматическое устройство розжига;

4 — регулирующее устройство подачи воздуха для розжига;

5 — механическая колосниковая решетка;

6 — двигатель автоматического золоудаления;

7 — ротационный вентилятор;

8 — ротационная камера сгорания;

9 — теплообменник котла;

10 — дверь камеры сгорания;

11 — теплообменник для срабатывания термической защиты;

12 — регулируемый вентилятор отработанных газов;

13 — труба горючего газа;

14 — автоматическая очистка труб теплообменника.

В качестве резервного на базе учебно-научного комплекса «Вол — ма» установлен котел на цельной древесине (дровах) «PYROMAT ECO 151», мощностью 150 кВт (рис. 73).

![]() 12

12

11

13

14

Рис. 73. Ротационный принцип сжигания древесного биотоплива

(установка «PYROMAT ECO 151», фирмы KOB (Австрия)

Устройство котла «PYROMAT ECO 151»:

1 — крышка для загрузки древесины;

2 — коническая топка;

3 — электронный модуль котла;

4 — зона газификации с чугунной решеткой и шамотным по

крытием;

5 — туннель из жаропрочного бетона для дожига;

6 — большая емкость для золы;

7 — вертикальный трубчатый теплообменник;

8 — верхняя крышка для чистки;

9 — золонакопитель под теплообменниками;

10 — воздуходувка (компрессор);

11 — крышка люка для технического обслуживания;

12 — предохранитель теплообменника;

13 — лямбда-зонд;

14 — люк для удаления золы.

Котлы с предтопками. Котлы для сжигания древесной биомассы могут выполняться как со встроенной топкой, так и с предтопком. Котлы с предтопком позволяют использовать достаточно влажное сырье и используются в основном для сжигания древесной щепы повышенной влажности [Suadicani, K., 1993]. Предтопок футерован огнеупорным материалом. В отличие от встроенной топки котла в предтопке не происходит контакта пламени с холодными водоохлаждаемыми поверхностями. Благодаря этому можно сжигать щепу с высокой влажностью (обычно 50-55 %).

Топливо шнековым конвейером подается на решетку, расположенную внизу предтопка. в маленьких котлах решетка неподвижная, а в более крупных подвижная. в предтопке организуется ступенчатый подвод воздуха. ПС из предтопка поступают в конвективный отсек котла. Крупные установки обычно оборудованы вытяжным дымососом, обеспечивающим разрежение в предтопке и котле. При сжигании в предтопках относительно сухого топлива (влажностью менее 20 %) возникает неустойчивость процесса горения, а высокие температуры вызывают повреждение футеровки предтопка.

В настоящее время в Республике Беларусь достаточно большое количество предприятий серийно выпускает котлы на древесном сырье, некоторые из которых приведены в табл. 18. Эффективность этого оборудования различная, поэтому Межведомственным экспертным советом при Департаменте по энергоэффективности проведен анализ выпускаемого оборудования и рекомендованы к применению только его лучшие образцы, производства таких предприятий, как рУП «Белоозерский энергомеханический завод», СООО «Комконт», СООО «Альфа-Кал ор», ОАО «Минский завод отопительного оборудования», «нИИ «Бел — котломаш» и других. В то же время следует отметить, что отсутствует мощностной ряд бытовых твердотопливных котлов с автоматизированной топливоподачей. Поэтому Госстандарту, НАН Беларуси, БелТЭИ поручено провести анализ работы отечественных котлоагрегатов, работающих на местных видах топлива, и подготовить предложения по усовершенствованию их работы.

Крупнейшими зарубежными поставщиками котельного оборудования, работающего на древесном биотопливе, являются: австрийская компания POLYTECHNIK, финская Wartsila, польская Hamech, немецкие «Виссманн» и HSK, шведские компании KMB, Saxlund, Hotab, индийский концерн Thermax, итальянская Bono Energia, литовская фирма КРМ, фирмы Noviter, «SERMET Oy», «Tampella Powers) (Финляндия), австрийские компании Josef Bertsch, Mawera, российские компании: Бийский котельный завод, ООО «Ковровские котлы», ООО «Экодрев- Тверь», ООО «Петрокотел», ОАО «Лесэнерго», НИК «ЭнергоТехноРесурс» и др.

Таблица 18

Перечень оборудования отечественного производства, рекомендуемого для получения тепловой энергии при сжигании местных видов топлива

|

Изготовитель |

Марка, тип оборудования |

Мощность, кВт |

КИД, % |

Ироизводств. возможность выпуска, шт. |

|

2 |

3 |

4 |

5 |

|

|

ОДО «Теплоэнергомонтаж» |

Котел водогрейный газогенераторный ТЭМ-45:70:100 |

50; 70; 95 |

84-90 |

60 |

|

ЗАО «Белгазэнерго», г. Минск |

Г азогенераторы ГГ-100; 200 |

100; 200 |

90 |

400 |

|

Областное УКИ «Рем — спецстрой», г. Могилев |

Котел водогрейный КВ-Р-0.3-95; КВ-Р-0.5-95 |

300; 500 |

81 |

180 |

|

РУИ «Гомельский завод Коммунальник» |

Котел водогрейный КВТ-0,63 |

630 |

81 |

300 |

|

РУИИ «Белоозерский энергомеханический завод» |

Котел водогрейный стальной КВ-750/95 Т |

750 |

75 |

150 |

|

НИИ «Белкотломаш» г. Бешенковичи Витебской обл. |

Котел водогрейный стальной водотрубный КВ-Рм-1,0 |

1 000 |

82,5 |

20 |

|

2 |

3 |

4 |

5 |

|

|

сооо «комконт», г. гомель |

водогрейный котел типа сн 120 |

1 200 |

83 |

6 |

|

сооо «комконт», г. гомель |

водогрейный котел типа сн 200 |

2 000 |

83 |

6 |

|

нпп «белкотломаш», бешенковичи |

котел водогрейный |

2 000 |

82,5 |

20 |

|

сооо «комконт», г. гомель |

водогрейный котел типа сн 300 |

3 000 |

82,5 |

20 |

|

нпп «белкотломаш», г. бешенковичи |

котел водогрейный стальной водотрубный кв-рм-3,0 |

3 000 |

82,5 |

20 |

|

сооо «комконт, г. гомель |

водогрейный котел типа сн 500 |

5 000 |

83 |

2 |

На основе приведенных выше, а также импортных котлоагрегатов в Республике Беларусь построено и модернизировано большое количество котельных, работающих на древесном биосырье. перечень и характеристика наиболее крупных проектов приведены в табл. 19.

Полный перечень строящихся энергоисточников

на древесном топливе в соответствии с ГКП

|

Таблица 19

|

|

2 |

3 |

4 |

5 |

6 |

||

|

11 |

Котельная в п. Боровляны (Минская обл.) |

4,3 Гк/ч |

Минский облисполком Минжилкомхоз |

17 |

4,5 |

2007 |

|

12 |

ТЭЦ-КУП «Петриковский райжилкомхоз» (Гомельская обл) |

1,2 Мвт |

Гомельский облисполком Минжилкомхоз |

57 |

15 |

2007 |

|

13 |

ТЭЦ в г рогачеве (Гомельская обл.) |

2,5 Мвт |

Минэнерго |

102 |

27 |

2008 |

|

14 |

ТЭЦ-Котельная «Северная» (г. витебск) |

2,5 Мвт |

Минэнерго |

102 |

27 |

2008 |

|

15 |

ТЭЦ ОАО «витебскдрев» (г. витебск) |

1,0 Мвт |

Концерн «Беллесбум- пром» |

38 |

10 |

2008 |

|

16 |

ТЭЦ в г Лунинец (Брестская обл.) |

2,5 Мвт |

Минэнерго |

102 |

27 |

2009 |

|

17 |

ТЭЦ ОАО «Светлогорский ЦКК» |

12 Гк/ч |

Концерн «Беллесбум- пром» |

34 |

9 |

2009 |

Следует также отметить, что в рамках выполнения проекта ПРО — ОН/ГЭФ «применение биомассы для отопления и горячего водоснабжения в республике Беларусь» создан ряд демонстрационных объектов в этой области:

• котельная предприятия волат-1 (2 котла 1MBт);

• тэц 2,5 MBт оАо Мостовдрев (реконструкция и перевод в

тэц);

• тэц 2,4 MBт руп Минскэнерго в г. вилейка (новая установка);

• участок по заготовке щепы вилейского лесхоза (производство и поставка щепы на вилейскую тэц);

• тэц 1,5 MBт белгрэс руп витебскэнерго в г. ореховск.

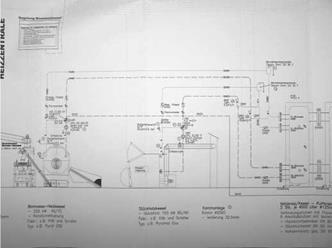

в рамках международного сотрудничества с институтом радиологии имени отто хуга Мюнхенского университета (германия) на территории учебно-научного комплекса «волма» Мгэу им. А. Д. сахарова (рис. 74) введены в эксплуатацию две котельные установки на древесном биосырье австрийской фирмы «коЕв». Мощность установок составляет 300 и 150 кБт. Они предназначены для отопления и горячего водоснабжения учебно-гостиничного корпуса.

при сжигании древесины или древесных отходов в котле, вода, находящаяся во внутреннем контуре, нагревается до рабочей температуры более 70 °С, после чего переключается клапан подачи горячей воды в бойлера-накопители, общей емкостью 5 000 литров. теплоноситель, находящийся в бойлерах-накопителях, при помощи насосов нагнетается в систему отопления котельной и учебно-гостиничного корпуса и нагревает батареи отопления (рис. 75). При работе котла дрова (уголь, брикеты) горят на решетке по принципу поворотного/нижнего горения.

Воздух для горения направляется точно в нужные места: на колосниковую решетку, а также под колосник в горловину горения, где происходит фаза догорания.

|

рис. 74. общий вид котельной унк «Болма» |

|

рис. 75. Общая схема котельной УНК «Болма» |

Важное значения для эффективной работы котла играет соблюдение требований по влажности сжигаемого сырья. Согласно технических нормативам древесное сырье должно иметь влажность, не более:

35 % для опилок пилорам;

20 % для опилок строгальных цехов, щепы и кусковой древесины; 15 % для брикетов.

Для всех древесных видов топлива следует исключить примеси посторонних предметов, таких, как металл, камни, бетон или пластмассы. при этом негорючие вещества не должны содержать в своем составе примеси в размерах, превышающих предельные границы.