Процесс высокооборотного алмазного бурения

Процесс высокооборотного алмазного бурения

Основные принципы разработки Технологии высокооборотного бурения определяются требованиями отраслевой методики.

Условия процесса алмазного бурения по критерию углубка

Углубка за оборот δ определяется исходя из категории пород по буримости, Зернистости алмазов, соответствующих твердости пород, и ограничивается значениями, характеризующими заполирование и повышенный износ алмазов; граничные значения углубок приведены в Таблице 22 При их расчете учитывалось следующее: выпуск алмазов из тела матрицы составляет для однослойных коронок не более 25% диаметров алмаза, для импрегнированных — 10%; число секторов у коронок — 4; для однослойных коронок значение углубки следует принимать, исходя из условия δ ≤ rа / 4, для импрегнированных — расчетную.

Таблица 22- Граничные условия нормального процесса алмазного бурения по критерию углубки на оборот коронки (по В. И. Васильеву и др., ВИТР)

|

Категория пород по буримости |

Зернистость алмазов, шт./кар |

Диаметр алмазов, мм |

Углубка δ, мм/об |

||

|

Порог заполирования |

Максимально допустимая |

||||

|

По расчету |

По условию δ≤rа/ 4 |

||||

|

VII — VIII |

20 — 12 |

1,95 |

0,034 |

0,39 |

0,247 |

|

IX |

50 — 30 |

1,50 |

0,015 |

0,33 |

0,187 |

|

X |

120 — 90 |

1,05 |

0,017 |

0,09 |

0,130 |

|

XI |

150 — 120 |

0,95 |

0,018 |

0,08 |

0,124 |

|

XII |

400 — 120 |

0,86 |

0,020 |

0,07 |

0,107 |

Частота вращения выбирается как максимально возможная в данных условиях и ограничивается прочностью колонны бурильных труб, мощностными показателями привода станка, а также степенью Трещиноватости горных пород. По найденным значениям углубки и частоты вращения определяется рекомендуемая механическая скорость бурения, которую необходимо поддерживать в течение рейса (при условии неизменной твердости горной породы).

Механическая скорость бурения поддерживается соответствующим изменением осевой нагрузки на коронку и расходом промывочной жидкости, подаваемой в скважину.

Оперативный контроль за ходом процесса ведется по изменению механической скорости бурения и мощности, затрачиваемой на бурение. Временной интервал контроля при этом не должен превышать 5 мин, так как в противоположном случае теряется связь между осевой нагрузкой и Vмех.

Послерейсовый контроль заключается в осмотре коронки, замере ее износа, определении степени отработки и пригодности ее к дальнейшей эксплуатации в соответствии с правилами рациональной системы отработки алмазных коронок. В случае недостаточного для заданных условий выпуска алмазов, коронка направляется на электрохимическую заточку (ЭХЗ).

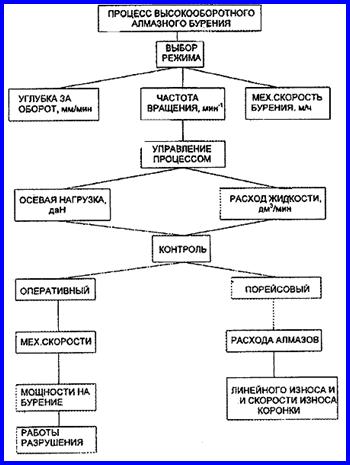

Структура разработки режима и управления процессом бурения при использовании показателя «углубка за оборот коронки» показана на Рисунок 81

Рисунок 81— Схема разработки и управления процессом высокооборотного алмазного бурения (ВИТР).

Особенности управления процессом бурения

При выборе параметров режима бурения и управления ими в процессе бурения необходимо учитывать некоторые особенности этого метода.

В Таблице 23 приведен широкий диапазон значений углубок и выбрать те из них, которые соответствуют (но не превышают) нормативному износу коронок и расходу алмазов. Для этого рекомендуется использовать номограмму Рисунок 83, которая построена на основании производственных норм расхода алмазов. Практика показывает, что при бурении твердых горных пород нижний предел значений углубок должен быть не менее 0,02 мм/об, верхний — не более 0,10 — 0,12 мм/об.

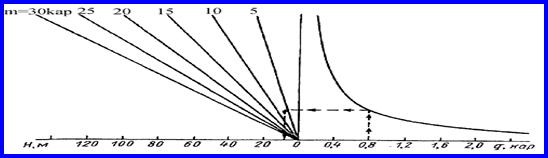

Рисунок 82- Номограмма для определения нормативного ресурса коронки.

Q — общее содержание алмазов в коронке; q — производственная норма расхода алмазов; Н — нормативная наработка на коронку, м. Ход номограммы: q → Q → Н.

В случае если выбранный (или имеющийся в наличии) тип породоразрушающего инструмента не имеет достаточного выпуска алмазов из тела матрицы и не в состоянии обеспечить достаточный межконтактный зазор и соответствующую механическую скорость, коронку следует подвергнуть электрохимической заточке. Это же относится и к коронкам, уже бывшим в употреблении

Выбор частоты вращения

При выборе и поддержании частоты вращения за максимально возможную в данных условиях (с учетом ограничений по прочности колонны и мощности привода) следует принимать ту, при которой сохраняются одинаковые темпы роста Vмех и n. Если это условие нарушается из-за недостаточной мощности привода, следует возвратиться на ближайшую частоту вращения, удовлетворяющую поставленному условию. Проверку соответствия n и Vмех условию обеспечения роста сменной производительности с учетом глубины скважины, длины колонкового снаряда и времени спускоподъемных операций рекомендуется проводить по номограмме Рисунок 83 Порядок работы с номограммой заключается в определении для конкретных условий отношения длины колонковой трубы и времени одной спускоподъемной операции и нахождения затем по номограмме Vмех при котором обеспечивается прирост сменной производительности Псм.

Рисунок83-. Номограмма определения оптимальной сменной производительности.

Ход номограммы: lк/Тr→Vмех→Псм..

Пример: при глубине скважины L=1000 м и длине колонковой трубы lк= 3 м отношение lк/Тr 3,0/2,3=1,3. Этому значению соответствует прирост Псм при увеличении Vмех до 4 м/ч. Дальнейший рост Vмех практически не изменяет Псм. Следовательно, применять значения Vмех свыше 4 м/ч нецелесообразно.

Выбранная частота вращения должна обеспечивать стабильный характер работы колонны бурильных труб (без сильных вибраций). Критерием стабильной работы может служить амплитуда колебаний расхода мощности на диаграммах ваттметров-самописцев любого типа: при размахе колебаний амплитуды, не превышающих 2 кВт от общего уровня затрат мощности, обеспечиваются наилучшие показатели бурения.

Определение начальной осевой нагрузки на коронку

Оптимальная углубка поддерживается в течение рейса изменением осевой нагрузки на коронку. Для определения начальной нагрузки и диапазона ее возможного изменения с учетом прочностных свойств алмазов и допустимых нагрузок на колонну труб следует придерживаться загрузочных характеристик коронок в соответствии с рекомендациями.

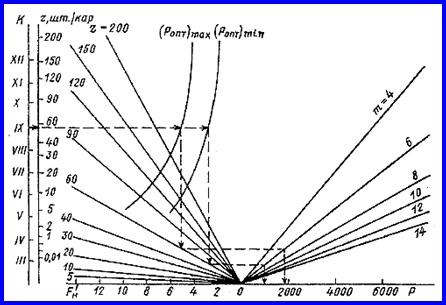

Для облегчения работы бурильщика рекомендуется номограмма Рисунок 84 для определения допустимых нагрузок на коронку (правая часть номограммы) или на торцевой алмаз (левая часть). На номограмме показана область оптимальных нагрузок с учетом границ заполирования и повышенного износа алмазов. Суммарное значение осевой нагрузки для однослойных коронок определяется непосредственно из номограммы, для импрегнированных коронок результат делится на

Рисунок 84 Номограмма определения допустимых осевых нагрузок на коронку при поддержании постоянной углубки

Ход номограммы: К → z → Рмах → Рmin → Z → m →FH..

При определении режима приработки новой коронки или заточенной ЭХЗ рекомендуется учитывать, что первоначально работает около 20% торцевых алмазов, а по мере приработки коронки чисто их достигает 75 — 80%. Исходя из этого, начальную осевую нагрузку приработки можно находить расчетным способом.

Для однослойных коронок: Рна = 0,65mzFH (0,2 — 0,8) даН, где m — масса алмазов в коронке, кар; z — зернистость алмазов, шт./кар; FH — рекомендуемая минимальная нагрузка на алмаз (4 — 5 даН).

Для импрегнированных коронок: Рни — (0,2—0,8)Аcρ, где Аc — площадь торца коронки, см2, р = 30 — 50 даН/см2 — рекомендуемая минимальная нагрузка на единицу рабочей площади торца коронки.

Расход промывочной жидкости

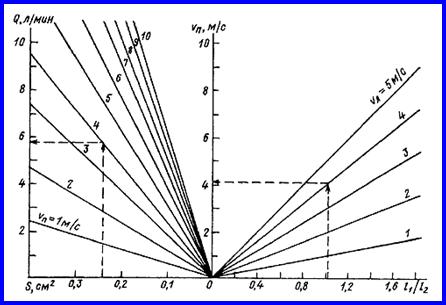

Расход очистного агента устанавливается в зависимости от частоты вращения бурового снаряда и гидравлической характеристики алмазной коронки. При этом рекомендуется использовать разработанную номограмму определения расхода промывочной жидкости на 1 канал коронки в зависимости от линейной скорости ее вращения, отношения длины и ширины канала и проходною сечения канала по торцу коронки Рисунок 85

При работе с номограммой необходимо учитывать следующее ограничение расход жидкости на 1 канал не должен быть выше 11-14 л/мин из-за возникающего гидравлического подпора и усиливающегося угнетающего действия потока на продукты износа на забое скважины.

Рисунок 85— Номограмма для определения расхода промывочной жидкости на один канал коронки в зависимости от линейной скорости вращения

Vл, отношения длины и ширины канала ln/lк и проходного сечения канала по торцу коронки Р. Ход номограммы: ln/lк→ Vл → Vп; S→ Vп →Q.

При подклинивании керна в колонковом наборе следует провести его ликвидацию и, если это удастся, продолжить бурение, поддерживая δопт; в противном случае рейс надо прекратить.

При склонности коронки к заполированию необходимо проводить ее заточку, переходя на пониженные значения расхода промывочной жидкости, добиваясь возвращения К δопт, при невозможности предотвратить заполирование рейс прекратить, а коронку отправить на ЭХЗ.

Расчет параметров режимов бурения.

Режим алмазного бурения определяется тремя параметрами: частотой вращения коронки, осевой нагрузкой на коронку, расходом промывочной жидкости.

Частота вращения бурового снаряда. При выборе частоты вращения следует учитывать, что в твёрдых породах при увеличении частоты вращения коронки механическая скорость растёт при неизменном расходе алмазов.

При выборе максимально возможной частоты вращения необходимо учитывать:

Ø физико-механические свойства горных пород,

Ø глубину и диаметр скважины,

Ø качество изготовления и степень износа бурильной колонны,

Ø тип и конструкцию бурильной колонны,

Ø тип коронки,

Ø расход промывочной жидкости,

Ø предельно допустимый расход алмазов,

Ø возможность обеспечения кондиционного выхода керна,

Ø возможность снижения вибрации бурового снаряда.

Физико-механические свойства горных пород.

В породах хрупких и упругохрупких (кристаллические, изверженные, метаморфические 1-3 групп по твёрдости) бурение ведётся при максимальной частоте вращения бурового снаряда. При бурении пород пластичного и хрупкопластичного разрушения (аргиллиты, глинистые и песчанно-глинистые сланцы и другие породы, шлам которых способен спрессовываться в плотную массу и налипать на коронку) бурить следует на низких оборотах вращения.

Частоту вращения бурового снаряда рекомендуется снижать:

Ø в весьма твёрдых кварцевых ожелезнённых породах (джеспилиты, роговики, яшмы);

Ø в сильнотрещиноватых, раздробленных породах;

Ø при бурении неоднородных пород, состоящих из слоёв пород, значительно различающихся по твёрдости;

Ø в мягких породах с твёрдыми включениями;

Ø в абразивных породах (с целью уменьшения износа коронок);

Ø при бурении пород, трудно поддающихся кернообразованию.

Глубина и диаметр скважины.

С увеличением глубины скважины и её диаметра резко уменьшается жесткость бурильной колонны, возрастают силы трения её о стенки скважины, растёт расход мощности на вращение колонны бурильных труб. Эти обстоятельства при использовании буровых труб, не соответствующих диаметру скважины или сильно изношенных по телу, ограничевают частоту вращения до определённых пределов, обуславливают её снижение, если бурение не сопровождается использованием антивибрационных смазок.

Качество изготовления и степень износа бурильной колонны.

Прочность бурильной колонны и степень её обуславливают необходимость дифференцированного подбора параметров: при использовании бурильных труб первого класса по износу частота вращения бурового снаряда увеличивается до максимально допустимых пределов; при применении бурильных труб второго класса по износу частота вращения должна снижаться на 20-30% по сравнению со значениями параметров, рассчитанными для бурильных труб 1 класса годности.

Тип и конструкция бурильной колонны.

При алмазном бурении рекомендуется применять бурильные колонны, имеющие: гладкую наружную поверхность; минимальный зазор колонна – скважина, не превышающий 0,88 – 0,93; геометрическую точность, обеспечивающую использование прямолинейных (с малой кривизной) бурильных и колонковых труб. Бурильные колонны, предназначенные для бурения скважин комплексами ССК (снаряд со съёмным керноприёмником), а также колонны ниппельного соединения (СБТН, ЛБТН) обеспечивают использование высоких частот вращения бурового снаряда.

Тип коронки (расположение и качество алмазов в матрице).

Выбор частоты вращения дифференцирован для однослойных и импрегнированных коронок. Последние менее восприимчивы к ударным нагрузкам, поэтому для них допустимы высокие частоты вращения. Однослойные коронки более подвержены ударным нагрузкам, поэтому для них свойственны пониженные частоты вращения.

Расход промывочной жидкости.

При увеличении частоты вращения бурового снаряда повышается механическая скорость бурения, возрастает количество продуктов разрушения горных пород на забое скважины. Для обеспечения эффективной работы коронки при высоких частотах вращения следует увеличивать подачу промывочной жидкости на забой скважины, так как при недостаточной её подаче могут возникнуть благоприятные условия для зашламования коронки, что требует снижения частоты вращения.

Расход алмазов.

С увеличением частоты вращения инструмента возрастает удельный расход алмазов при бурении сильно абразивных, трещиноватых и перемежающихся по твердости горных пород. Обеспечение нормативного расхода алмазов ограничивает применение высоких частот вращения бурового снаряда.

Выход керна.

При бурении монолитных, слаботрещиноватых, в высшей степени твёрдых, очень твёрдых, твёрдых, средней твёрдости горных пород высокие частоты вращения не оказывают отрицательного влияния на обеспечение кондиционного выхода керна. При бурении трещиноватых, сильнотрещиноватых, очень трещиноватых пород не рекомендуются высокие частоты вращения во избежание самозаклинивания керна и уменьшения линейного отбора образцов.

Вибрации бурового снаряда.

При работе на высоких частотах вращения возникают вибрации бурильной колонны, вызывающие интенсивное разрушение и заклинивание керна, повышенный износ алмазов, отрыв и поломки секторов матрицы выкрашивание из неё алмазов, снижение технико-экономических показателей и уменьшение выхода керна. На практике этот фактор определяющий при выборе частоты вращения бурового снаряда и решающий при регулировании параметров режима бурения.

Осевая нагрузка на коронку.

При выборе осевой нагрузки рекомендуется учитывать геологические, технические и технологические факторы.

Геологические факторы.

При бурении монолитных пород 8-12 категории по буримости следует принимать во внимание, что малые удельные нагрузки приводят к заполированию алмазов и прекращению углубки скважины, а чрезмерно большие вызывают интенсивное разрушение алмазов и преждевременный износ коронки. При бурении в трещиноватых перемежающихся и слоистых породах, особенно если угол встречи их с направлением скважины меньше 90 градусов, необходимо снижать осевую нагрузку, так как большие величины нагрузки будут приводить к возникновению ударных нагрузок, скалыванию алмазов и разрушению матрицы коронки. Аналогичное требование и при бурении горных пород, имеющих крупнозернистую структуру, крупные включения твердых минералов в более мягкой основной массе. В общем случае влияние геологических факторов можно сформулировать так: осевые нагрузки увеличиваются с повышением твердости горных пород и уменьшаются при снижении их твердости.

Технические факторы.

К ним относятся тип и конструкция коронки: величина качество алмазов, насыщенность алмазами, величина выпуска из матрицы, степень затупления алмазов и др. Так, при использовании однослойных коронок осевая нагрузка постепенно увеличивается с затуплением объёмных алмазов и достигает максимума к концу отработки коронки. Применение импрегнированных коронок позволяет поддерживать осевую нагрузку по мере отработки коронки постоянной, так как на торце коронки постепенно обнажаются новые алмазы и режущая способность инструмента восстанавливается. Коронки, армированные более мелкими алмазами, требуют меньшей осевой нагрузки при бурении одной и той же горной породы, чем инструмент с крупными алмазами. Породоразрушающий инструмент с алмазами, имеющими заданную величину выпуска, всегда будет иметь большую насыщенность, чем коронки, армированные алмазами без заданной величины выпуска. Высокая насыщенность алмазами обуславливает необходимость создания повышенной осевой нагрузки на коронку. Коронки с развитой промывочной системой позволяют эффективно бурить горную породу при больших значениях осевых нагрузок без возникновения явления загрязнения скважины. Инструмент с обычной промывочной системой не может эффективно разрушать породу при высоких осевых нагрузках. Полированные алмазы и алмазы 15 группы (целые кристаллы с незначительным и небольшим искажением и другие) могут выдержать высокие осевые нагрузки, применение которых не рекомендуется, так как ведёт к увеличению расхода алмазов, что способствует изменению пространственного положения скважины и приводит к более или менее сложным авариям.

Технологические факторы.

К ним относятся: частота вращения коронки, режим промывки скважины, возникновение вибраций бурового снаряда и возможность обеспечения кондиционного выхода керна. При бурении с частотой вращения более 700об/мин следует повышать осевую нагрузку для компенсации недостатка времени на полное разрушение породы. Увеличение осевой нагрузки, приводящее к росту механической скорости бурения, должно сопровождаться усиленной подачей промывочной жидкости на забой во избежание загрязнения скважины. Если конструкция коронки не может обеспечить повышенный расход промывочной жидкости, то рекомендуется взять для бурения инструмент с развитой промывочной системой. Повышение осевой нагрузки может вызвать дополнительные вибрации бурового снаряда, а также разрушение столбиков керна. Оптимальную осевую нагрузку рекомендуется подбирать опытным путем. Для этого следует провести цикл опытного бурения при ступенчато увеличиваемых осевых нагрузках. На каждой ступени нагрузка должна увеличиваться на строго одинаковую величину. Начинать бурение необходимо с осевой нагрузки, величина которой составляет примерно 70% от считающейся нормальной для данных геолого-технических условий.

Если увеличение механической скорости примерно пропорционально повышению осевой нагрузки, то это означает, что оптимальная величина осевой нагрузки на коронку не превышена. Если при переходе на следующую ступень величина приращения механической скорости бурения относительно уменьшается, то, значит, коронка начала работать в условиях зашламования. При такой осевой нагрузке работать не рекомендуется во избежание повышенного износа коронки. Следует возвратиться на предыдущую ступень, которая и будет оптимальной при условии, если удельный расход алмазов не превышает нормы, выход керна достаточный для решения геологических задач, процесс бурения протекает в нормальных условиях. При бурении пород пластичного и хрупкопластичного разрушения по достижении ступени осевой нагрузки, при которой механическая скорость снижается, необходимо повысить подачу промывочной жидкости на забой и искать нагрузки, при увеличенных объёмах очистного агента. При поисках оптимального значения осевой нагрузки при бурении глубоких скважин (при правильно выбранных соотношениях диаметра бурильной колонны и алмазных коронок) рекомендуется принимать во внимание влияние эффекта гидравлического подпора, который следует компенсировать соответствующим увеличением осевой нагрузки на породоразрушающий инструмент.

Осевую нагрузку на коронку рекомендуется увеличивать:

· при износе и затуплении объёмных алмазов однослойной коронки;

· при входе коронки в более твёрдую породу;

· при бурении глубоких скважин коронками, армированными относительно более крупными алмазами, чем алмазы, применяемые для бурения тех же горных пород в мелких скважинах;

· при переходе на бурение толстостенными коронками для двойных колонковых труб или алмазными долотами для бурения скважины сплошным забоем.

Осевую нагрузку на коронку необходимо снижать при бурении:

· в трещиноватых и абразивных породах ( до 50% от оптимальной, принятой для конкретных геолого-технических условий );

· в переслаивающих породах с чередованием твёрдых и мягких прослоев ( до 50% от оптимальной );

· в мягких разностях пластичных пород – глинистых сланцах, аргиллитах, известняках ( до минимума );

· в косослоистых породах, разбуриваемых под острым углом к их напластованию ( в целях уменьшения искривления скважины );

· при переходе на бурение коронками меньшего диаметра или коронками, армированными более мелкими алмазами;

· при переходе коронки из твёрдой породы в более мягкую, особенно если шлам последней обладает свойством спрессовываться в плотную массу, забивающую забой, торец коронки и её промывочные каналы;

· при возникновении вибрации бурового снаряда;

· при чрезмерно высоком расходе алмазов;

· при переводе бурильной колонны из первого класса годности во второй класс;

· при недостаточной мощности бурового станка, вызванной превышением расчётной глубины бурения, применением большей массы бурового снаряда, чем было принято при подборе оптимального значения осевой нагрузки, и т. п.

Расход промывочной жидкости

Объём промывочной жидкости, подаваемой на забой, должен быть достаточным для очистки скважины от шлама и охлаждения алмазной коронки в процессе бурения. Недостаточный расход промывочной жидкости приводит: к снижению скорости бурения и повышению удельного расхода алмазов; перетиранию шлама горной породы, что требует дополнительных затрат мощности; возникновению самозаклинивания керна в коронке; к перегреву коронки и возникновению угрозы её прижога.

Чрезмерно большое количество промывочной жидкости вызывает быстрый вынос шлама с забоя, что приводит к недостаточному обнажению алмазов из-за малого износа матрицы коронки. При этом могут наблюдаться разрушение матрицы и промывочных каналов, размыв керна при бурении в мягких и слабосцементированных породах, эффект гидравлического подпора и другие последствия, снижающие эффективность буровых работ. При выборе оптимального расхода промывочной жидкости необходимо учитывать характер разбуриваемой породы, требования, предъявляемые к отбору керна, и механическую скорость бурения. При бурении в размываемых породах объём промывочной жидкости, подаваемой на забой скважины, должен быть минимальным, но достаточным для очистки скважины от шлама.

Если механическая скорость бурения в абразивных породах невысокой твёрдости достаточно высокая, то для обеспечения очистки забоя от шлама рекомендуется увеличивать объём промывочной жидкости. С увеличением твёрдости пород (особенно очень твёрдых, способных заполировать алмазы) объём промывочной жидкости уменьшается. С увеличением глубины скважины расход промывочной жидкости следует увеличивать для компенсации утечек её через неплотно затянутые соединения бурильных труб.

Во всех случаях с повышением механической скорости бурения рекомендуется повысить объём подаваемой на забой промывочной жидкости. Это относится также к случаям бурения в породах, шлам которых налипает на коронку. Средний расход очистного агента при алмазном бурении определяют из расчёта 2,7-3,0 л/мин на 1 см2 площади поперечного сечения кольцевого пространства между бурильными трубами и стенками скважины. При этом создаётся скорость восходящего потока в кольцевом пространстве около 0,45 м/с, что достаточно для выноса шлама на поверхность.

Оптимальные сочетания параметров режима бурения.

При подборе оптимального сочетания частоты вращения, осевой нагрузки и расхода промывочной жидкости рекомендуется соблюдать следующее [4, 16]:

Ø в породах пластичного и хрупкопластичного разрушения, шлам которых обладает способностью налипать на коронку и спрессовываться, с ростом частоты вращения осевую нагрузку на коронку и объём подаваемой жидкости на забой скважины следует одновременно повышать;

Ø при бурении пород хрупкого и упругохрупкого разрушения с увеличением частоты вращения (в общем случае) осевую нагрузку также необходимо увеличивать, незначительно изменяя при этом объём промывочного агента;

Ø при бурении пород VIII-XII категории по буримости, имеющих скрытокристаллическую структуру (сливные кварциты, роговики, яшмы, джеспилиты) и вызывающих интенсивное заполирование алмазов и торца матрицы коронки, необходимо применять высокие осевые нагрузки, снижать частоту вращения и тщательно регулировать расход промывочной жидкости, подаваемой в скважину (как правило, в сторону уменьшения) при появлении признаков заполирования алмазов.

Выбор и поддержание оптимальных сочетаний параметров режима бурения должны контролироваться бурильщиком.