ТАМПОНАЖНЫЕ СМЕСИ НА ОСНОВЕ СИНТЕТИЧЕСКИХ СМОЛ

ТАМПОНАЖНЫЕ СМЕСИ НА ОСНОВЕ СИНТЕТИЧЕСКИХ СМОЛ

Твердеющие смеси

Наиболее распространенные тампонажные смеси на основе синтетических смол — быстротвердеющие смеси (БТС). Они подчиняются закону течения Ньютона. Простейший тампонажный состав — смесь смолы с отвердителем, однако чаще смолы разбавляют водой. Это позволяет удешевить состав, повысить его проникающую способность. Приготовление таких смесей сводится к разбавлению исходной смолы водой и последующему перемешиванию с отвердителем перед использованием.

Тампонажные смеси на основе синтетических смол оцениваются плотностью, вязкостью, растекаемостью, началом загусте-вания (гелеобразования), временем твердения или началом полимеризации и концом полимеризации. Тампонажный камень характеризуется внешним видом и прочностными характеристиками. Плотность тампонажной смеси измеряется ареометром АГ — ЗПП, вязкость — вискозиметром ВБР-5, растекаемость — по конусу АзНИИ. Сложнее обстоит дело с оценкой других параметров, так как они связаны с кинетикой отверждения.

Так, для наиболее распространенных карбамидных смол кинетика застудневания и твердения выглядит следующим образом. В неотвержденном состоянии мочевиноформальдегидные смолы представляют собой коллоидные растворы с глобулами диаметром 0,02—0,05 мкм из цепных макромолекул метилоль-ных соединений. При введении отвердителей начинается процесс структурообразования, который можно подразделить на три этапа (стадии).

1. Стадия свободнодисперсной структуры, отличающаяся постоянством значений вязкости.

2. Стадия связно-дисперсная, включающая фазы скрытой коагуляции и гелеобразования. На стадии скрытой коагуляции глобулы соединяются в коллоидные агрегаты без выделения их из раствора. В период гелеобразования из золя непрерывно выделяются продукты коллоидной агрегации с образованием жесткого пространственного каркаса. Следует отметить, что при неблагоприятном (малом) соотношении компонентов золя количество продуктов коллоидной агрегации может оказаться недостаточным для образования жесткого каркаса. Тогда происходит

их седиментация.

3. Стадия упрочнения структурных связей соответствует лавинному нарастанию структурной прочности с агломерациейструктурных элементов до образования сплошной аморфной

массы.

Стадийно происходит отверждение и других синтетических смол. Стадии переходят одна в другую постепенно, что не позволяет четко разграничить продолжительность каждой. Так, начало гелеобразования определяется визуально. Степень загустевания в процессе отверждения измеряется на консистометре. Для оценки времени твердения используется игла Вика, хотя это измерение весьма несовершенно: игла может свободно проходить до основания конуса в почти затвердевшую смолу. Все это затрудняет оперативную оценку технологических свойств тампонажных смесей на основе синтетических смол и требует разработки новых методов исследований.

Заслуживает внимания метод измерения времени «начала твердения» по изменению электропроводимости тампонажной смеси в момент, соответствующий началу интенсивного структу-рообразования. Однако общего признания метод не получил.

Основные свойства раствора и конечного продукта регулируют изменением количества воды и отвердителя. Для повышения плотности тампонирующих растворов из синтетических смол в них часто вводят наполнители. Повышение температуры интенсифицирует процессы отверждения.

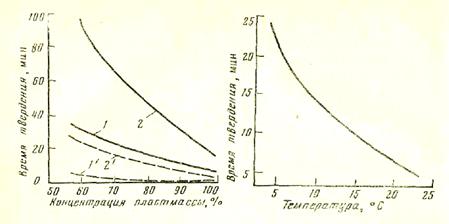

Рис. 76. Рис. 77.

Рис. 76. Зависимость сроков твердения тампонажных растворов из смолы

МФ-17 от содержания соляной кислоты и воды:

1, 2—3% HCl; 1′, 2′ — 10% НСl; 1 И 1′— Начало твердения; 2 и 2′ — Конец твердения

Рис. 77. Зависимость времени твердения смолы МФ-17 от температуры

На рис. 76 приведен характер изменения сроков твердения тампонажных растворов из смолы МФ-17 в зависимости от концентрации смолы и отвердителя (соляной кислоты). Как следует из рис. 76, с увеличением содержания воды в растворе до 40% при концентрации отвердителя 3% время твердения возрастает примерно в 5 раз.

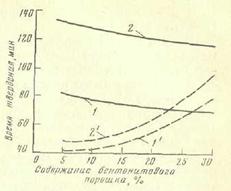

На рис. 77 приведен характер влияния температуры на время твердения смолы МФ-17, отвержденной 8% соляной кислоты, а на рис. 78 — характер влияния на сроки твердения тампонажного раствора из смолы МФ-17 наиболее водопотребляющего наполнителя — бентонитового.

Карбамидные смолы, особенно в смеси с водой, дают при затвердевании камень низкого качества со значительной усадкой. Исследования показывают, что в тех случаях, когда смола отвердевает в короткий срок (до 2—3 мин), камень в течение 7—10 дней дает трещины.

Добавкой некоторых компонентов и их комбинацией можно регулировать пластические свойства, скорость гелеобразования и усадку тампонажного камня.

Рис. 78. Зависимость сроков твердения тампонажного раствора из смолы МФ-17 от содержания

Бентонитового порошка (отвердитель-щаве-левая кислота):

1, 2 — 100% смолы; 1‘, 2‘ — 50% смолы, 50% Воды; 1 и 1′ — начало твердения; 2 и 2‘ — Конец твердения

Одна из рецептур такого тампонажного раствора в массовых частях следующая (время схватывания 1 мин):ММФ-50—100; акриламид — 10; ме-тиленбисакриламид — 0,4; соляная кислота — 5; гидросульфит натрия — 0,014.

Тампонажные смеси из смол ТСД-9 и ТСД-10 имеют замедленные сроки твердения (до 4,5 ч). Для ускорения твердения применяют добавки кальцинированной соды. Рабочий раствор готовят на содовой воде. Состав раствора в массовых частях: смола ТСД-9—2, формалин—1, содовая вода — 2. Сроки твердения зависят от содержания кальци-нированой соды в содовой воде и изменяются от 1 ч 50 мин (начало) и 2 ч 30 мин (конец) при содержании соды 2% до 15 мин (начало) и 22 мин (конец) при содержании соды до 10%.

Твердеющие тампонажные растворы из синтетических смол — основа для комбинированных тампонажных составов, содержащих минеральные компоненты. В некоторых тампонажных составах используются смеси синтетических смол. Большим недостатком растворов из синтетических смол является слабое сродство с глинистой коркой, отложившейся при бурении с промывкой глинистым раствором. Кроме того, смолы довольно плохо смываются с инструмента и оборудования, что также осложняет их использование. Ряд смол и отвердителей токсичны, что требует особой осторожности при работе с ними.

При использовании растворов с соляной кислотой в качестве отвердителя необходимо иметь в виду, что в карбонатных породах кислота нейтрализуется и состав может вообще не затвердевать.

Нетвердеющие смеси

Нетвердеющие составы на основе синтетических смол получили название вязкоупругих растворов. Один из составов представляет собой водную смесь полиакриламида, водорастворимых синтетических смол (гексарезорциновой, ФР-12, ФР-50 и др.) и технического формалина. Содержание полиакриламида в исходном водном растворе составляет 0,5—1%, водного раствора гексарезорциновой смолы 1—2%-ной концентрации —10—15% и водного раствора формалина 40%-й концентрации — 1-2%.

Вязкоупругий раствор готовят следующим образом. В глиномешалке в течение 1—2 ч перемешивают водный раствор ПАА, а в отдельной емкости — водный раствор смолы в течение 20— 30 мин. После этого раствор смолы выливают в раствор ПАА и перемешивают 20—30 мин. Затем постепенно при тщательном перемешивании вводят формалин, смесь оставляют в покое на 18—20 ч для завершения реакции. Полученный состав представляет собой резиноподобный гель плотностью 1 г/см3 с довольно прочной пространственной решеткой из скоагулировавшего полимера (водонаполненная полимерная сетка). Для уменьшения температуры замерзания вязкоупругого состава водный раствор ПАА можно приготовить на водном растворе поваренной соли.

Очень прочная упругая структура образуется при сополиме-ризации акриламида 16—25%-ной водной концентрации с ме-тиленбисакриламидом 1—4%-ной концентрации. Для инициирования полимеризации применяется окислительно-восстановительная система, включающая персульфат аммония и гидросульфат натрия (соответственно 0,5 и 0,14% от массы акрил-амида). Вязкая масса формируется в течение 3—4 мин и существенно зависит от температуры.

Этот состав не может быть доставлен в зону поглощения в виде однорастворной смеси. Его следует либо получить смешиванием исходных компонентов в зоне поглощения, либо облагораживать введением реагента — замедлителя схватывания, который бы отодвигал сроки схватывания на период закачки.

Вязкоупругие составы применяются при борьбе с поглощениями, а также для повторного тампонирования. С целью повышения эффективности в них можно вводить наполнители.

§ 2. ТАМПОНАЖНЫЕ РАСТВОРЫ НА ОСНОВЕ ЛАТЕКСОВ

Латексные растворы получают при смешивании латекса с водным раствором хлористого кальция примерно в равных объемах. Наиболее распространенная концентрация хлористого кальция 3—5%. Процесс коагуляции сопровождается резким ростом вязкости продукта, поэтому латексные растворы получают преимущественно в скважине в зоне поглощения.

Для регулирования свойств тампонажных растворов на основе латекса используются различные добавки. Так, прочность тампона из скоагулировавшего латекса повышается при введении в раствор 10—15% лигнина, структуру малоконцентрированным латексам придают добавкой КМЦ (0,5—1% порошка от массы латекса или до 10% к объему латекса 5—7%-ного водного раствора). Для повышения закупоривающей способности вводят наполнители, оптимальная добавка которых составляет 100—120 кг/м3. Так как плотность латексов ниже плотности воды, их закачивают с применением пакеров.