КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ОПОР И ВООРУЖЕНИЯ ДОЛОТ

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ОПОР И ВООРУЖЕНИЯ ДОЛОТ

Коэффициент работоспособности подшипника, представляющий собой условную нагрузку при скорости вращения в 1 об/мин и долговечности 1 ч, определяется по формулам: для шарикоподшипников

сп ш = KiZ® ■ 7d2Jp cos Р; (99)

для радиальных роликоподшипников

cnp=x;z^<yp) (юо)

где К и К—коэффициенты динамической стойкости [88], зависящие от типа подшипника, его материала и точности изготовления; р — угол контакта; zm, zv — количество тел качения; йт — диаметр шариков; dv—диаметр роликов; /р — эффективная длина роликов; ф — коэффициент, уменьшающийся при увеличе

нии dm.

Для шарикоподшипников радиальных однорядных с сепаратором /Ci = 65 и без сепаратора /Ci = 60. Для шарикоподшипников радиально-упорных однорядных с сепаратором /Ci=65. Для роликоподшипников с короткими цилиндрическими роликами при

-^- =1,25-—2 с сепаратором К =70 и без сепаратора К =65.

dp

Из уравнения (90) следует, что при усталостном изнашивании долговечность подшипников tf можно значительно повысить в результате увеличения Сп. Так, при увеличении Сп в 2 раза, долговечность увеличивается в 10 раз. Коэффициент работоспособности более выгодно повышать за счет увеличения размеров тел качения, а не их количества. Например, если у долота 2К-214СГ 19 роликов большого роликового подшипника диаметром 10 мм заменить 15 роликами диаметром 12$ мм, то Сш увеличится в 1,061 раза, а долговечность в 1,22 раза (условно считая, что подшипник работает в условиях смазки). При этом диаметр цапфы уменьшится на 3,2 мм, а внутренний диаметр беговой дорожки шарошки увеличится на 1,9 мм.

В табл. 10 приведены результаты испытаний на долговечность шарикоподшипников № 208 с различными радиальными зазора-

|

Таблица 10

|

ми при смазке машинным маслом, из которых можно сделать вывод о существовании оптимальных пределов радиального зазора, обеспечивающего наибольшую долговечность подшипника.

При недостаточном зазоре шарики защемляются и теряют возможность изменять плоскость вращения, что ускоряет наступление усталостного разрушения в местах контакта. Возможно и ухудшение условий смазки зон контакта. С другой стороны, увеличение зазора выше оптимальных пределов вызывает уреличение наибольших контактных напряжений под наиболее нагруженным шариком в результате уменьшения зоны нагружения и числа работающих тел качения, что также приводит к снижению долговечности подшипников.

Зависимость долговечности цилиндрических роликовых подшипников от радиального зазора аналогична таковой у шарикоподшипников, но оптимальные зазоры в 2—4 раза больше.

Условия работы подшипников опор долота отличаются от нормальных условий высокой температурой нагрева тел качения и беговых дорожек. В этих условиях подшипники опор долот с допусками, при которых возможны нулевые или близкие к ним зазоры (как например, у ранее выпускавшихся долот Б12С [77]), могут привести к заклиниванию опор в самом начале работы от температурных расширений. Поэтому, если взять за основу рекомендуемые радиальные зазоры для роликоподшипников, невзаимозаменяемых, работающих при нормальной температуре, в пределах 25—40 мк [88], то у роликоподшипников опор долот размером от 214 до 295 мм минимальный возможный зазор должен быть не менее 50—80 мк. Что касается минимального зазора в замковом шариковом подшипнике, то он должен быть больше полусуммы максимальных зазоров в периферийных роликовых подшипниках на 40—45 мк [76, 77]. В этом случае замковый подшипник будет воспринимать только осевые усилия, а радиальные усилия будут восприниматься роликовыми подшипниками.

Так как подшипники долот в настоящее время изготовляются с низкой точностью (III класс), то фактические зазоры в них могут колебаться в весьма широких пределах. Так, у большого роликового подшипника долота 2К-214СГ минимальный возможный зазор равен 70 мк, т. е. близок к оптимальному рекомендуемому, а максимальный зазор равён 270 мк, т. е. в 4 раза больше. Естественно, что и долговечности подшипников, изготовленных — с таким широким пределом возможных зазоров, т. е. с малой стабильностью, будут сильно отличаться. Правда, это колебание долговечности в зависимости от фактических зазоров в долотных подшипниках будет меньше, чем у нормальных, так как на долговечность долотных подшипников оказывают влияние более существенные факторы: абразивность промывочных жидкостей, их коррозийность и др. Кроме того, в результате изготовления подшипников с различными зазорами происходит перекос образующих беговых дорожек роликовых подшипников, приводящий к уменьшению эффективной длины роликов и, следовательно, к снижению коэффициента работоспособности опор.

Для оценки стабильности изготовления и сборки опор долот нами были замерены первоначальные радиальные и осевые люфты у всех шарошек 29 долот 2К-214СГ и 13 долот У-243С. Результаты замеров приведены в табл. 11, из которой видно, что величины

|

Таблица 11

|

люфтов шарошек рассматриваемых долот колеблются в широких пределах. Для долот обоих типов коэффициент вариации значений радиального люфта больше коэффициента вариации значений осевого люфта в 2,22—2,82 раза. В то же время, около 10,3% шарошек долот У-243С и 18,4% шарошек долот 2К-214СГ имели первоначальный осевой люфт больше допустимого.

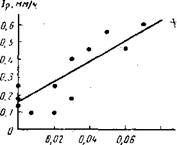

По полученным данным об износе опор указанных долот была установлена зависимость между первоначальным радиальным люфтом опор и скоростью их изнашивания. При замере радиального люфта датчик люфтомера устанавливался над большим роликовым подшипником и характеризовал его посадочный зазор. Поэтому и скорость изнашивания была взята для этого подшипника долота. Корреляционная зависимость между первоначальным радиальным люфтом R0 и скоростью изнашивания большого роликового подшипника /р долот 2К-214СГ, отработанных при сходных условиях бурения в породах нижнего мела площади Восточная (трест Ставропольбурнефть), представлена на рис. 35 и имеет вид

где Ж и Ф — величины, зависящие от ряда факторов, но постоянные для данных условий. ( n

Интересно отметить, что наименьшая скорость износа опор шарошек соответствует радиальным люфтам 0,02—0,05 мм при осевом люфте 0,25—0,5 мм. Аналогичная картина наблюдается и у долот У-243С.

Разумеется, количество анализируемых данных далеко недостаточно, чтобы дать строгую количественную оценку влияния пер-

воначальных люфтов шарошек на износ опор, но эти данные ясно показывают качественную связь между указанными люфтами и износом. •

В табл. 12 приведены данные о первоначальных люфтах и износе опор двух групп долот 2К-214СГ, отработанных в аналогичных условиях.

• Таблица 12

|

Группа долот |

Количество анализируемых шарошек — |

Первоначальный люфт |

Скорость изнашивания |

||||||||

|

радиальный |

осевой |

большого роликового подшипника |

обоих роликовых подшипников |

замкового подшипника |

|||||||

|

среднее значение, мм |

коэффициент вариации, % |

среднее значение, мм |

коэффициент вариации, % |

среднее значение, mmJh |

коэффициент вариации, % |

среднее значение, мм/ч |

коэффициент вариации, % |

среднее значение, мм 1ч |

коэффициент вариации, % |

||

|

I II |

24 18 |

0,050 0,035 |

76 126 |

0,63 0,55 |

30 44 |

0,38 0,25 |

45,5 117,0 |

0,26 0,17 |

45,5 105,0 |

0,25 0,21 |

40 89 |

У долот II группы, у которых средние значения первоначальных радиальных и осевых люфтов шарошек были меньше, чем у долот. I группы, оказались меньшими и

|

R0. мм |

|

Рис. 35. Зависимость между первоначальным радиальным люфтом опор Ro и скоростью изнашивания большого роликового подшипника 1р. |

|

|

средние скорости" износа всех подшипников.

Коэффициент вариации скорости износа замковой опоры для обеих групп долот больше коэффициента вариации первоначального осевого люфта, в то время как коэффициент вариации скорости износа роликовых опор меньше коэффициента вариации первоначального радиального люфта.

У долот II группы коэффициенты вариации первоначальных люфтов и скорости износа опор больше, чем у долот I группы*

, т. е. долота, имеющие при изго

товлении менее стабильные посадочные размеры, менее стабильны и по долговечности.

В последние годы в целях увеличения времени пребывания долота на забое все шире Стали применять опоры с шариковыми подшипниками вместо роликовых. Поэтому представляет интерес анализ причин преимущества опор долот с шариковыми подшипниками. . .

Допускаемые габаритные размеры подшипников позволяют применять роликоподшипники с отношением =2. В этом случае,’

ар

как следует из сравнения формул (99) и (100) (даже без учета того, что K[>Ki), коэффициент работоспособности опоры долота, выполненной по схеме «ролик — шарик — ролик», будет почти вдвое больше (если принять, что dm—dv и замковые подшипники одинаковые), чем у опоры долота, выполненной по схеме «шарик — шарик». В действительности, в результате перекоса образующих беговых дорожек у роликовых подшипников отношение

меньше двух, и фактический коэффициент их работоспособ-

dp

ности оказывается гораздо ниже теоретического. Шариковые подшипники имеют точечный контакт, а не линейный, и поэтому перекос образующих оказывает незначительное влияние на их работоспособность. Кроме того, у бессепараторных роликоподшипников уже при радиальном люфте в 2—3 мм возможно заклинивание тел качения. Шариковые подшипники, как показывают промысловые наблюдения, могут работать до радиальных люфтов в 6—8 мм и больше без заклинивания.

Вследствие этого все более широкое распространение получают долота, имеющие опоры по схемам: «шарик — шарик — шарик» (ШШШ), «ролик — шарик — шарик» (РШШ) или «шарик — шарик— ролик» (ШШР). Но и при замене роликовых подшипников шариковыми [68] для повышения долговечности опор необходимо повысить точность их изготовления. Работа опор при радиальных люфтах выше 2—3 мм происходит уже в области прогрессивного изнашивания, и за счет Нее получить значительный прирост времени Использования долота нельзя.

Таким образом, повышение точности изготовления опор долот продолжает оставаться одной из важнейших задач.’Замену роликовых подшипников шариковыми даже у долот типа Т, ТК и К следует считать временной мерой, не решающей полностью проблему повышения долговечности опор. Но и в случае повышения точности изготовления опор выбор схемы их (РШР, ШШШ, РШШ или ШШР) должен производиться дифференцированно в зависимости от типа долота, т. е. от характеристики вооружения шарошек и свойств пород, для разбуривания которых предназначено долото. Так, для долот, имеющих значительное смещение осей шарошек (типа М й МС), более рациональной будет являться опора, имеющая в своей схеме шцриковые подшипники. У таких долот возникают значительные по величине осевые усилия и создаются благоприятные условия для разворота роликов в постели. Кроме того, бурение в мягких породах осуществляется при меньших нагрузках.

Вместе с повышением точности изготовления подшипников опор, особенно роликовых, увеличение их долговечности может осуществляться использованием и других конструктивных методов. Од

ним из таких методов, снижающих отрицательное влияние перекоса образующих беговых дорожек, является «бомбинирование» беговых дорожек шарошек [77] или роликов, т. е. придание им выпуклой формы. По данным [88], бомбинирование внутреннего кольца роликоподшипника № 32209 повысило долговечность подшипника вдвое, а бомбинирование роликов (при сохранении цилиндрических беговых дорожек) повысило их долговечность в 4 раза. Радиус бомбины для тяжелонагруженных роликоподшипников при полном использовании эффективной длины ролика принимается равным

TOC o "1-5" h z R = I12/р (102)

или определяется по следующему уравнению [88]:

■КтЛ

R = —. 1 • V а } J-.—, (103)

|

где |

. 2т, [aK][F(e)-L(e)] Ь ’ v ‘

1 — ц? 1 —

Т]=:—^ + —(104)

Ei Е2

Е1 и Е2 — модули упругости материалов кольца и роликов; pi и Р2 — коэффициенты Пуассона для тех же материалов; а и b — соответственно большая и малая полуоси эллиптической площадки соприкосновения; F(e) и L(e) —полные эллиптические интегралы

I и II рода; e=~^f j2; [<*«]—наибольшее контактное напряжение.

Представляет интерес опора долота по схеме РШР, у которого большой роликовый подшипник в целях предотвращения разворота и заклинивания им. еет сепаратор. Малый роликовый подшипник изнашивается гораздо меньше, и случаи разворота его роликов очень редки.

Существующие конструкции подшипников опор долот не предусматривают установку сепаратора для направления движения роликрв по беговым дорожкам. Считается, что роль сепаратора выполняют высокие бурты постели беговых дорожек, а за счет пространства, занимаемого сепаратором, в подшипник вводят несколько дополнительных роликов с целью увеличения работоспособности опоры. Такое решение проблемы повышения работоспособности опоры не следует считать рациональным во всех случаях, так как высокие бурты не выполняют полностью и до конца свои функции, а увеличение числа роликов, если учесть значительные по величине посадочные зазоры в подшипниках долота и наличие абразивного, а не чисто усталостного характера изнашивания, не дает, как показывают расчеты и лабораторные исследования, значительного эффекта.

Для подтверждения высказанного предположения были проведены испытания стандартных роликоподшипников № 32206 в утя

желенном гематитом растворе с 7=1,4 Г/смг на машинах для исследования износа МИ-1М при нагрузке 800 кГ и скорости вращения 425 об/мин. Диаметр роликов у подшйпников № 32206 равен 7,5 мм, длина — 7,5 мм, количество роликов—14, коэффициент работоспособности — 28 500.

Для сравнительных испытаний у тех же подшипников был удален сепаратор, в результате чего удалось увеличить число роликов до 19 при обеспечении рекомендуемого в практике зазора между ними. Такое увеличение числа роликов при нагрузке 800 кГ и посадочных зазорах 0,05 мм должно было снизить наибольшие контактные напряжения с 22 000 до 19 400 кГ/см2, т. е. на 12%, и повысить коэффициент работоспособности с 28 500 до 35 300, т. е. в 1,24 раза. Следовательно, долговечность подшипников без сепаратора должна значительно увеличиться. Однако результаты испытаний, приведенные в табл. 13, свидетельствуют об ином.

|

Таблица 13

|

Неподвижное внутреннее кольцо подшипника имеет одностороннюю нагруженность и преобладающим для него в зоне нагружения является усталостное изнашивание. Поэтому у подшипника с сепаратором, и с меньшим числом роликов износ внутреннего кольца оказался большим, чем у подшипника без сепаратора и с большим, числом роликов. Беговая дорожка вращающегося наружного кольца подвергается более равномерному распределению контактных напряжений по длине, т. е. каждая точка его испытывает меньшее число циклов нагружений, чем в зоне нагружения внутреннего кольца, и поэтому здесь доля абразивного изнашивания возрастает. В результате износ наружного кольца у подшипника с сепаратором оказался меньше, чем у подшипника без сепаратора. Суммарный износ колец за 18 265 оборотов оказался большим. у подшипника без сепаратора. В первый период работы ролики и при отсутствии сепаратора не имеют свободы для перемещений и перекосов. Поэтому в результате меньших контактных напряжений у подшипника без сепаратора износ роликов меньше, чем у подшипника с сепаратором. С увеличением зазоров при дальнейшем износе растет возможность перемещения роликов в постели, их перекосов и, как следствие, износ роликов у бессе — параторного подшипника становится большим, чем у подшипника с сепаратором. В результате перекосов роликов произошло разрушение наружного кольца.

Подшипники № 32206 имеют отношение =1. Следует полагать, что в долотных подшипниках с —=2 влияние перекоса

dp

роликов на их^износ и износ беговых дорожек будет еще большим. Кроме того, долотные подшипники имеют значительно большие посадочные зазоры, и установка сепаратора окажет гораздо большее влияние на снижение их износа, чем у подшипников № 32206. Вместе с тем, долота, имеющие большой роликовый подшипник с сепаратором, можно будет отрабатывать до гораздо больших люфтов без разворота и заклинивания роликов. Результаты опыта показали незначительный износ сепаратора, что позволяет не опасаться быстрого его износа и разрушения при работе в долоте.

Таким образом, приведенный анализ и результаты лабораторных исследований позволяют считать, что установка в большом роликовом подшипнике сепаратора, выполненного — для облегчения сборки разъемным, повысит работоспособность опоры долота, особенно в тех случаях, когда роль абразивного изнашивания опоры значительна.

Осевая нагрузка у большинства трехшарошечных долот воспринимается девятью подшипниками, расположенными в трех шарошках, причем три из них (замковые) служат для восприятия осевых составляющих всей нагрузки на долото. Трудность определения режима работы каждого подшипника заключается в постоянном его изменении во времени в зависимости от целого ряда факторов, не, поддающихся точному учету.

^Приближенно эта задача может быть решена по методике* изложенной в работе.[76]. Более точно ее можно решить, если внести некоторые изменения и дополнения, а именно:

1) при определении величины и точки приложения равнодействующего усилия по методике М. Л. Ланглебена [61] длину линии контакта тыльной части периферийных зубцов со стенкой скважины для всех сочетаний взаимодействия зубцов с забоем с учетом периферийного венца следует принимать равной величине предполагаемого или фактического углубления долота. При значительном углублении зубцов в породу величину реакции каждого зубца следует принимать пропорциональной фактической опорной

, площади зубца;

2) эквивалентную нагрузку на каждый из подшипников шарошки следует определять более точно [10] по формуле

Рэк = /о^-33 + а2Р32’33 + а3Р|’33 + . . . + апРп’33, (105)

считая скорость вращения одинаковой при всех нагрузках. Здесь Ри Р2, Рз, •Рп — действующие на подшипник нагрузки при различных случаях взаимодействия зубцов с забоем; а, а2, а3,— ап — число U случаев взаимодействия зубцов различных венцов с забоем, создающих соответственно нагрузку Р, Р2, Pi и т. д., в долях единицы от общего числа i поражений забоя за один оборот шарошки, т. е.

«i = -7-; а2 = — ■> аз = — j-; • • • ап = у — и h “Ь *2 Н" h + . • . + in ~ *

(числа *i, t2, 13 и т. д. определяются путем осмотра вооружения шарошек нового долота).

Методика, изложенная в работе [76], была применена для опор, выполненых по схеме РШР с посадочными зазорами в замковых подшипниках, при которых они могут подвергаться воздействию радиальной нагрузки. Для опор, выполненных по схеме РЩШ, ШШР или ШШШ, определение усилий, действующих на каждый из подшипников, ведется так же, как и для схемы РШР, с незначительными изменениями, а именно: в третье уравнение, составленное из условия суммарных контактных деформаций под наиболее нагруженным элементом качения, т. е. в уравнение

«> = r|-(8i + «3). (106)

подставляется соответственно значения суммарных контактных деформаций большого 63 роликового (шарикового) и малого 61 шарикового (роликового) подшипников. Здесь 62—суммарная контактная деформация замкового подшипника. Дальнейшее решение уравнений и определение нагрузок на каждый из подшипников Рь Р2 и Р3 производятся так же, как и при схеме опоры РШР.

Чтобы определить усилия на подшипники опоры с различным соотношением посадочных зазоров, следует построить графики зависимостей суммарных контактных деформаций 61 и б3 от Р и Р3 при различных посадочных зазорах для шариковых подшипников, так же как это сделано для роликовых [76].

В опорах шарошек с такими посадочными зазорами в замковом подшипнике, когда ими воспринимаютс* только осевые усилия, методика определения усилий, действующих на каждый подшипник, будет иной. В этом случае радиальная составляющая нагруз — , ■ки на шарошку воспринимается только периферийными подшипниками. Осевая составляющая (рис. 36), приложенная в какой — то точке образующей шарошки, может быть заменена силой А, действующей вдоль оси цапфы, и парой сил с моментом М=Аг. Силу А будет воспринимать замковый подшипник, а момент М — периферийный и замковый подшипники. Задача становится статически неопределимой, и для ее решения необходимо третье уравнение, составленное из условия суммарных контактных деформаций в подшипниках. Для опор со схемой РШР при определении усилий; действующих на периферийные роликовые подшипники,

приближенно можно принять, что момент пары сил будет восприниматься полностью ими. Роликовые подшипники имеют контакт

Таблица 14

|

Малый роликовый подшипник |

|

Большой роликовый подшипник |

|

Замковый подшипник |

|

се О. Л я К я се >» Я с. н и Я Яг ев Я Я я И ffi <Д сп |

|

as к Э ев Я О. ь я я, 5 Я1-. Ч г * |

|

£ О я £ о § е О, 5 з°а _ с ев 2оЗ |

|

X “ X V ев Ч Я ев я ffi >» Я О. ffi U |

|

5« S. |

|

I |

Третий — четвертый. . . Второй — третий — четвертый…………………. .. . Второй ………………………… |

11 5 5 |

0,52 0,24 0,24 |

2700 3240 4150 |

3340 |

6350 5240 2450 |

5670 |

850 40 1700 |

1200 |

|

II |

Третий…….. |

10 |

0,44 |

2070 |

6000 |

480 |

|||

|

Второй — третий…. |

4 |

0,17 |

2740 |

5510 |

100 |

||||

|

Второй ………………………… |

5 |

0,22 |

4160 |

3020 |

3800 |

5400 |

310 |

730 |

|

|

Первый — третий…. |

4 |

0,17 |

2740 |

4260 |

1170 |

||||

|

III |

Второй — третий…. |

12 |

0,54 |

2490 |

5860 |

380 |

|||

|

Первый ………………………. |

5 |

0,23 |

4000 |

3140 |

1070 |

5150 |

3350 |

2160 |

|

|

Первый — второй—третий 4 |

5 |

0,23 |

2970 |

4600 |

700 |

|

§ ® f- Гио. |

|

* 2 СП s |

|

аа. |

|

X |

|

2 * аоГ |

|

« 5 я я я я ю л я 5 |

|

Долото 2К-214СГ |

|

Долото К-214Т |

|

Сочетание зубьев различных венцов, взаимодействующих с забоем* |

|

I |

Третий………………………….. |

9 |

0,36 |

1650 |

4860 |

390 |

|||

|

Второй — третий…. |

6 |

0,24 |

2190 |

2770 |

4950 |

4270 |

360 |

2450 |

|

|

Второй………………………… |

7 |

0,28 |

3600 |

2140 |

2960 |

||||

|

Первый — третий…. |

3 |

0,12 |

2860 |

1780 |

3570 |

||||

|

II |

Третий…………………………. |

13 |

0,58 |

1870 |

6200 |

800 |

|||

|

Второй………………….. |

5 |

0,21 |

3660 |

3100 |

3860 |

5430 |

800 |

2110 |

|

|

Первый—второй…. |

5 |

0,21 |

3930 |

1730 |

3230 |

||||

|

III |

Второй — третий…. |

15 |

0,58 |

2600 |

5800 |

480 |

|||

|

Первый………………………. |

6 |

0,23 |

3960 |

3200 |

800 |

5170 |

4000 |

2610 |

|

|

Первый—второй—третий |

5 |

0,19 |

3220 |

4360 |

800 |

|

* Нумерация венцов — от центра долота к периферии. |

|

Таблица 15

|

венцов по длине образующих и взаимное расположение зубьев различных венцов у I и II шарошек долота 2К-214СГ, что вызывает неравномерное распределение нагрузки между роликовыми подшипниками и их разную долговечность. Это же отмечалось выше по результатам промысловых наблюдений за износом рассматриваемых долот.

Таблица 16

|

Сочетание зубьев различных вендов, взаимодействующих с забоем |

Углубление периферийного зубца, мм |

Замковый подшипник |

Большой роликовый подшипник |

Малый роликовый подшипник |

|||

|

осевая нагрузка, кГ |

эквивалентная осевая нагрузка, кГ |

радиальная нагрузка, кГ |

эквивалентная радиальная нагрузка, кГ |

радиальная нагрузка, кГ |

эквивалентная радиальная нагрузка, кГ |

||

|

Третий……………………………………. |

2070 |

6000 |

480 ■ |

||||

|

Второй — третий……………………… |

2740 |

5510 |

100 |

||||

|

Второй ………………………………….. |

<1 |

4160 |

3020 |

3800 |

5400 |

310 |

730 |

|

Первый — третий. . . … . |

2740 |

4260 |

1170 |

||||

|

Третий. ………………………………….. |

0 |

3100 |

2040 |

||||

|

Второй — третий. . . . . . . |

650 |

3000 |

2500 |

||||

|

Второй……………………………………. |

7—8 |

4160 |

2680 |

3800 |

3260 |

310 |

2180 |

|

Первый — третий……. |

1150 |

2750 |

2650 |

В табл. 16 для сравнения приведены усилия, действующие на подшипники II шарошки долота 2К-214СГ, для случая, когда Si незначительное, и для случая, когда периферийные зубья погруз

жаются в породу на — своей высоты.

4

Данные табл. 16 наглядно демонстрируют влияние величины погружения зубьев на распределение нагрузки между подшипниками и, следовательно, на долговечность опоры в целом. Увеличение погружения зубьев благоприятно сказывается на снижении осевой нагрузки, действующей на замковый подшипник (при погружении в породу торец периферийного зубца в какой-то степени разгружает замковый подшипник от указанного. усилия), и более равномерном распределении нагрузки между двумя периферийными подшипниками.

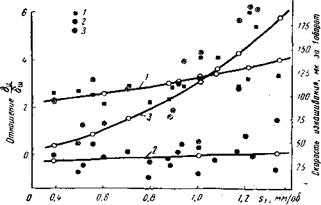

Уменьшение осевой нагрузки, действующей на замковые подшипники шарошек, при увеличении погружения зубьев в породу подтверждается и данными промысловых наблюдений за износом опор. На рис. 37 приведены графики зависимостей

= ab% 6Ш = + bfr и 6ц = аф^ , (109)

От

(соответственно кривые 1, 2 и 3), полученных по данным износа замковых подшипников 19 долот 2К-214СГ, отработанных в породах верхнего и нижнего мела площади Восточная (трест Ставро — польбурнефть) при G=18 тс, п = 90 об/мин и Q = 61 л/сек (а = = 1,73; 6 = 1,88, = 27,3; = 7,75; а2 = 26,3; 62=4,35). Износ бего

вой дорожки ‘цапф в средней части и износ шариков определялся путем замера их штангенциркулем с точностью до 0,05 мм.

|

5ц Рис. 37. Графики изменения ——, бш и 6Ц в зависимости ош ОТ Si. <W ■ * I — зависимость »f(s 1); 2— зависимость вш—fi(si); 3 — зави- бщ |

СИМОСТЬ вц =f2(S|).

Уменьшение осевой нагрузки на замковые подшипники шарошек сопровождается увеличением радиальной нагрузки. В связи с этим должен уменьшаться износ беговых дорожек цапф в осевом направлении, т. е. износ буртов со стороны больших роликовых подшипников, и увеличиваться износ беговых дорожек в радиальном направлении; износ тел качения при этом может сохраниться на прежнем уровне или несколько повыситься. Характер зависимостей на рис. 37 полностью подтверждает сказанное.

Аналитическое решение задачи определения усилий в подшипниках шарошки долота для всех многообразных условий нагружения очень сложно, и выполнить его можно только с какой-то степенью приближения. Поэтому весьма заманчиво определить фактические усилия в указанных подшипниках экспериментально. Установка, созданная на кафедре бурения Грозненского нефтяного института, состоит из. гидравлического пресса, измерительной лапы, сменого забоя, осциллографа типа Н-102, тензометрического усилителя и блока питания. Нагрузка на лапу, создаваемая прес-

сом, регистрируется датчиком давления, оттарированным на нагрузку с помощью динамометра. ‘

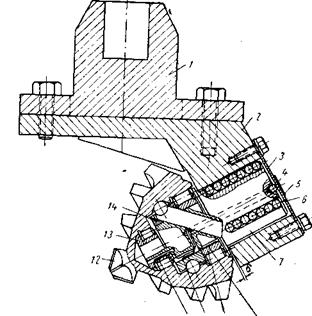

Лапа (рис. 38) представляет собой замерное устройство, состоящее из разборного корпуса 1 и 2, измерительной цапфы 7 и

|

1] W 3 в Рис. 38. Лапа шарошечного долота. |

балочки 3 с шариком 4 для замера осевых усилий. За счет пазов в верхней части лапы можно менять вылет вершины шарошки 12 относительно оси долота, а установкой прокладок — изменять угол наклона цапфы. Свободное перемещение цапфы в лапе вдоль оси по направляющим качения 6 позволяет измерять осевое усилие с помощью тензометра 5, наклеенного на балочку 3. На цапфу насаживаются кольца 9, 13 yl 14 с внутренними беговыми дорожками для роликов и шариков. Снизу в цапфе сделаны пазы под каждым кольцом так, что части колец, находящиеся против пазов, образуют измерительные элементы вместе с приклеенными к их поверхности рабочими тензодатчиками 8, 10 и 11. Отводы от датчиков через отверстия диаметром 3 мм в цапфе 7 выходят наружу к усилителю. Шарошка опирается зубьями на забой, который может быть изготовлен из любого материала, в том числе и из горной породы.

Установка позволяет проводить исследование в статическом состоянии влияния целого ряда факторов на распределение нагрузки

между подшипниками опоры шарошки, а именно: расположения

зубьев на поверхности шарошки; посадочных зазоров; угла наклона цапфы к оси долота; конусности шарошек и т. д.

В табл. 17 приведены результаты первых замеров усилий на подшипники I шарошки долота 2К-214СГ для случаев, когда ша-

|

Таблица 17

|

рошка опирается на свинцовый забой зубьями всех четырех венцов и зубьями третьего — четвертого венцов. Общая нагрузка на лапу составляла 2,4 тс. Результаты подтверждают выводы о неравномерном распределении нагрузки между подшипниками опоры долота и влиянии на это распределение характера взаимного расположения зубьев на шарошках. Наиболее нагруженным является большой роликовый подшипник, и с повышением нагрузки на шарошку, т. е. с увеличением углубления зубьев, распределение нагрузки между подшипниками улучшается. .

Тензометрирование усилий в подшипниках опоры долота в статических, а затем и динамических условиях позволит выявить влияние различных факторов на распределение усилий в подшипниках, уточнить аналитические методы расчета и создать научно обоснованные методы проектирования сбалансированных между собой вооружения и опор шарошечных долот.

Выше рассмотрены конструкции опор с подшипниками качения, которые применяются в большинстве типоразмеров долот. Опоры, в схеме которых имеются подшипники скольжения, в отечественной практике находят применение только в долотах диаметром менее 214 мм. В зарубежной практике применяют подшипники скольжения с твердосплавной наплавкой в опорах долот и большего диаметра, причем долговечность таких опор довольно высокая. Исследования [83] показали, что долота малого диаметра, в опоре которых имеются подшипники скольжения, при скоростях вращения более 100 об/мин не могут работать при высоких нагрузках вследствие заклинивания шарошек в результате явлений схватывания этих подшипников. Однако это не отвергает полностью возможности применения подшипников скольжения в опорах долот, предназначенных для работы в определенных условиях, так как эти подшипники обладают рядом преимуществ: позволяют применять цапфы большего диаметра, в их конструкциях отсутствуют ролики, способные разворачиваться, и др.

Исследования [58] показали, что вид износа (схватывание

I рода, окислительный износ или схватывание II рода) определяется скоростью скольжения. Границы скоростей, при которых преобладает тот или иной вид износа для подшипников скольжения долота, работающего в промывочной жидкости, пока не установлены. Можно полагать, что если при малых оборотах долота возможны явления схватывания I рода, то при высоких скоростях скольжения (турбинное бурение) может произойти схватывание

II рода (тепловой износ).

Явления схватывания I рода можно отдалить и даже устранить путем улучшения механических свойств трущихся поверхностей (повышение предела текучести, твердости) в результате подбора материала, термической обработки, механического упрочнения поверхностей. У каждого материала существует своя определенная оптимальная шероховатость, при которой процесс схватывания развивается медленнее [58]. •

Тепловое изнашивание (схватывание II рода) также может быть устранено или отдалено при применении теплоустойчивых материалов, в том числе и твердых сплавов, а также путем подбора соответствующих смазочных веществ для опоры и смазывающих до — баврк к промывочным жидкостям.

Испытанные опытные долота IH1I6IMCF и 1Н-190Т с двумя подшипниками скольжения в шарошках [6] и долота 2-212К с концевым твердосплавным подшипником скольжения [9] показали значительно большую стойкость по сравнению с долотами без подшипников скольжения. ,

Наступление схватывания I и II родов ускоряется с повышением вибрации долота, а потому долговечность подшипников скольжения будет зависеть от характера расположения зубьев на поверхности шарошек.

Отлична от остальных конструкций опора одношарошечных долот, выполняемая по схеме СШСШС. Угол наклона цапфы к оси долота (75К-214С1) равен 30°, т. е. значительно меньше, чем у трехшарошечных долот; он позволяет разместить три подшипника скольжения, имеющих значительный диаметр и длину. Осевая составляющая нагрузки воспринимается замковым и упорным шариковыми подшипниками. Такая конструкция опоры делает ее более долговечной, чем у трехшарошечных долот. Значительно меньшее передаточное отношение от долота к шарошке по сравнению с трехшарошечными долотами позволяет работать и при высоких скоростях вращения долота без заедания опоры.

Таким образом, для каждого типа долота должна быть выбрана своя оптимальная схема опоры. Вооружение шарошек должно проектироваться так, чтобы все подшипники загружались более равномерно в соответствии с их коэффициентом работоспособности, т. е. вооружение и опора должны быть, взаимно сбалансированы.