УСЛОВИЯ РАБОТЫ ОПОР И ВООРУЖЕНИЯ ШАРОШЕЧНЫХ ДОЛОТ

УСЛОВИЯ РАБОТЫ ОПОР И ВООРУЖЕНИЯ ШАРОШЕЧНЫХ ДОЛОТ

|

Рис. 16. Распределение износа по диаметру беговых дорожек цапфы долота. |

Опора шарошечных долот. Опора шарошек, представляющая собой в большинстве случаев своеобразный трехрядный подшипник качения, имеет строго ограниченные габаритами шарошек размеры и неподвижные внутренние беговые дорожки. Это создает одностороннюю нагруженность внутренних беговых дорожек (цапф) со стороны забоя и усиленный износ их по дуге в 120— 160° (рис. 16). Так, промысловые наблюдения за износом долот 2К-214СГ на площадях Затеречной равнины показывают, что износ по диаметру в ненагру- женной зоне в среднем составляет: для больших роликовых подшипников около 7%, а для малых роликовых подшипников около 15% от износа в зоне нагружения. У долот АСГ25-243С это соотношение равно 10 и 7%.

Установленные в настоящее время допуски на изготовление подшипников долот создают посадочные зазоры, при которых угол зоны нагружения даже у новых долот может находиться в пределах 90—180° и число воспринимающих нагрузку тел качения составлять от 25 до 52% от их общего числа [77]. По мере износа подшипников и увеличения зазоров угол зоны нагружения и число работающих тел качения будут уменьшаться, тем самым увеличивая скорость изнашивания беговых дорожек со стороны, обращенной к забою.

Применяемые режимы бурения создают условия, при которых в зависимости от величины посадочных и текущих зазоров и расположения зубьев на шарошках на беговых дорожках подшипников возникают контактные напряжения под наиболее нагруженными телами качения до 30 000—50 000 кГ/см2, а иногда и выше (при допускаемых напряжениях в 30 000 кГ/см2 для роликовых и 50000 кГ/см2 для шариковых подшипников) [81]. Кроме того, во всех случаях (за счёт неодинаковых посадочных зазоров в трех подшипниках шарошки) роликовьщ подшипники работают с перекосом, величина которого может достигать +10—15′. Такой перекос может увеличить контактные напряжения по краям роликов на 20—22% относительно среднего напряжения при от-

сутствии перекосов, что часто приводит к выкрашиванию краев роликов.

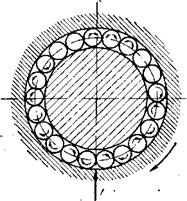

Высокие скорости движения беговых дорожек шарошки и тел качения особенно опасны в бессепараторных подшипниках качения, имеющих значительные посадочные зазоры. Тела качения в зоне нагружения вращаются в противоположных направлениях

|

Рис; 17. Направления вращения тел качения и шарошки долота. |

относительно друг друга (рис. 17) и трутся со скоростями, вдвое большими, чем о сепаратор. В результате этого возрастает работа трения и износ тел качения. Выходя из зоны нагружения при наличии большого зазора, тела качения теряют связь с шарошкой и скорость. Под воздействием соседних тел качения они могут получить вращение в противоположном направлении. Перекатывание зубчатых шарошек по неровной поверхности забоя скважины и перекос образующих беговых дорожек и тел качения приводят к еще более хаотичному ‘ вращению тел качения в цена — груженной зоне подшипников. При входе тел качения в зону нагружения (в результате большой разницы между скоростями беговых дорожек и поверхностей тел качения) будет происходить проскальзывание соприкасающихся поверхностей и их усиленный износ.

. Отсутствие сепаратора в подшипниках шарошек и увеличивающиеся по мере износа долота радиальные зазоры создают условия для разворота роликов в постели и заклинивания шарошек. Этому способствуют также недостаточные посадочные зазоры между торцами роликов и буртиков цапф и торцами беговых дорожек шарошек [77]. У некоторых моделей долот эти зазоры настолько малы, что почти полностью выбираются в результате деформации замкового подшипника под действием осевого усилия. По мере износа замкового подшипника возможность соприкосновения торцов шарошек и роликов возрастает. После того как указанные торцы войдут в соприкосновение друг с другом, начинается износ роликов по длине и износ буртиков беговой дорожки на цапфе. Сила трения на торце ролика при соприкосновении его с шарошкой стремится развернуть его на 90°. После достижения определенной величины износа беговых дорожек и роликов по диаметру и длине появляется возможность разворота роликов и заклинивания шарошек. Промысловые наблюдения за износом долот Б-243С и 2К-214СГ показывают, что износ роликов по длине

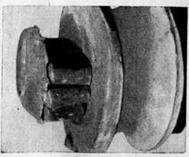

может достигать 1,5 мм, а износ буртиков цапф еще больше. На рис. 18 показана столь сильная завальцовка буртиков цапфы малого роликового подшипника долота Б-243С, что ролики оказались запрессованными в направляющих.

|

Рис. 18. Завальцовка роликов малого подшипника долота Б-243СГ (бурение турбобуром Т12МЗ—8" в породах нижнего мела). |

Долговечность подшипников, исчисляемая до начала усталостного поверхностного разрушения их рабочих элементов, обратно пропорциональна числу циклов нагружений, испытываемых любой точкой беговых дорожек в единицу времени, и величине контактного напряжения в степени, равной 10 и 6,67 соответственно для начальных точечного и линейного контактов. Наибольшее число циклов нагружений в опоре испытывают беговые дорожки подшипников на цапфе, а затем — тела качения. Из трех подшипников опоры в наихудших условиях с точки зрения числа нагружений и контактных напряжений оказываются элементы большого роликового подшипника.

Действующие на опору нагрузки не только значительны по величине, но и имеют динамический характер приложения с большой частотой изменения, что усугубляет и без того тяжелый режим работы подшипников.

Смазка и охлаждение подшипников долот обычно осуществляются промывочными жидкостями различного состава, смазывающие способности которых в 8—10 раз хуже, чем у масел. В среде с низкой смазывающей способностью повышенное трение вызывает в зоне контакта тел качения с беговыми дорожками дополнительные растягивающие напряжения, которые способствуют образованию преждевременных поверхностных разрывов и трещин и значительно ускоряют процесс износа [75]. Наличие в промывочных жидкостях воды вызывает трещинообразование в зоне чистого качения и ускоренное отслаивание металла, связанное с водородной хрупкостью. Вместе с тем, промывочные жидкости, являясь в той или иной степени коррозионными средами, снижают циклическую прочность металлов. Коррозионной усталости металлов при циклическом напряжении предшествуют адсорбционно-усталостные явления [62].

. Высокая температура промывочной жидкости на забое, доходящая при бурении скважин в некоторых районах до 200° С, не только оказывает воздействие на интенсивность коррозионных процессов, но и снижает смазывающие способности промывочных жидкостей и ухудшает условия охлаждения опор долот. Уста-

лостному и коррозионно-усталостному износу подшипников долот способствует также высокое давление окружающей среды.

Тяжелые условия работы опор долот усугубляются присутствием в промывочной жидкости абразивных частиц выбуренной породы. Содержание песка в промывочных жидкостях на выходе из скважин составляет 2—5%, а в отдельных случаях доходит до* 10—12%; в забойных условиях оно еще выше.

Таким образом, по ряду причин долговечность опор трехшарошечных долот весьма незначительна и находится в пределах 0,5—25 ч, в зависимости от способа бурения и других факторов.

Вооружение шарошечных долот. Хотя износ вооружения шарошечных долот в большинстве случаев и не определяет время работы долота (так, при разбуривании верхне — и нижнемеловых отложений Восточного Ставрополья около 80% долот поднимаются с забоя из-за сработки опор с износом зубьев по высоте не свыше 50%), но эффективность — проводки скважин определяется временем, в течение которого вооружение долота сохраняет свои первоначальные свойства.

Зубья при перекатывании шарошки по «ухабистому» забою испытывают различные по характеру и величине деформации. Тело зубца в поперечном сечении испытывает сжатие и знакопере — — менный изгиб. Максимальная величина изгибающих напряжений отмечается у корня зубца, а сжимающих — у его вершины. Возвратно-поступательные перемещения долота и продольные колебания низа бурильной колонны могут создавать прямой удар зубьев по породе без перекатывания. На поверхностях зубьев, соприкасающихся с горной породой (особенно на притупленной части), возникают значительные по величине контактные напряжения, зависящие от твердости породы и других факторов.

Действующие на зубья нагрузки носят циклический характер с числом циклов напряжений до 18 в 1 сек при турбинном бурении и до 3 в 1 сек при роторном. За время работы долота на забое общее число циклов нагружений (1-105—3 -105 и выше) оказывается достаточным для наступления усталостного износа металла, особенно в условиях высоких напряжений, наличия резких переходов от тела шарошки к зубцу и структурной неоднородности в местах наплавки зубьев твердым сплавом. Как. и для* опор долота, усталостная прочность4 металла вооружения долота снижается в результате воздействия коррозионно-активноиг среды.

Внедряясь в горную породу, обладающую определенными абразивными свойствами; и перекатываясь по забою с проскальзыванием, зубья шарошек подвергаются абразивному изнашиванию — при скольжении и ударно-абразивному. Высокие скорости проскальзывания зубьев шарошечных долот по породе (для наиболее широко используемых долот диаметром 214 мм скорости при высокооборотном бурении доходят до 2,5 м/сек и с увеличением диаметра долота они увеличиваются) вызывают местный нагрев^

их в зоне контакта с породой до 800—1000° С, что не только увеличивает интенсивность абразивного изнашивания, но и способствует трещинообразованию при последующем резком охлаждении в промывочной жидкости.

Высокий коэффициент трения при скольжении зубьев по породе вызывает дополнительные касательные напряжения, способствующие образованию и развитию усталостных трещин.