НЕКОТОРЫЕ ЗАКОНОМЕРНОСТИ ПРОЦЕССА ФОРМИРОВАНИЯ И ПРОДВИЖЕНИЯ ЗАБОЯ СКВАЖИНЫ

НЕКОТОРЫЕ ЗАКОНОМЕРНОСТИ ПРОЦЕССА ФОРМИРОВАНИЯ И ПРОДВИЖЕНИЯ ЗАБОЯ СКВАЖИНЫ

Рассмотрим понятие величины скорости проходки. Очевидно, что мгновенная скорость любой точки корпуса долота, рассматриваемого как недеформируемое твердое тело, не может характеризовать величину скорости проходки, так как она определяется не только продвижением забоя и его изменяющейся конфигурацией, но и сложным движением нижнего сечения колонны бурильных труб. В то же время понятия мгновенной скорости продвижения забоя также не существует, ибо последовательные во времени забойные поверхности не являются конгруэнтными. Таким образом, следует рассматривать скорость проходки как величину интегральную во времени и ь пространстве.

Область оптимальных режимов бурения для определенной конструкции долота выбирается на основе интегральных показателей бурового процесса, таких, как проходка за рейс, рейсовая скорость или стоимость 1 м проходки. В основе расчета этих интегральных показателей лежит величина скорости проходки, наряду с нормативными данными и экспериментальными зависимостями, касающимися стойкости элементов конструкции долот. Вопросы определения непосредственно интегральных показателей бурения и их оптимизации рассмотрены в главе б.

С позиции математического моделирования процесса взаимодействия инструмента с породой, принятой в данной книге, необходимо исследовать закономерности разрушения горных пород, определяющие интенсивность углубления забоя скважины.

Если мысленно выделить некоторую точку забоя и следить ьо времени за ее продвижением в направлении оси скважины, то получим ступенчатый график, в котором периоды неподвижности сменяются быстрым продвижением. Количественная оценка этих временных интервалов показывает, что в зависимости от выбранной точки на забое, скорости вращения и конструкции вооружения долота время между двумя периодами активного продвижения колеблется по грубой оценке от 0,02 до 3 с а время собственно разрушения—от 1,5 до 20 мс. Таким образом, время покоя превышает время продвижения более чем на порядок, а точнее в 13—15 раз. Общее продвижение по:

Еерхности забоя представляет собой совокупность неодновременных и не вполне одинаковых импульсных продвижений отдельных ее точек. Будем считать, что скорость проходки может быть определена, как средняя скорость за время t любой произвольно выбранной точки забоя. В общем виде можно записать

, N(t)

;=i

где и —скорость проходки, обычно называемая механической скоростью проходки или бурения, чаще всего обозначается о мех (имеется в виду прежде всего скорость бурения неизношенным долотом); t — текущее время; i — индекс каждого акта взаимодействия венца долота с породой в окрестности выбранной точки забоя; 2*— углубление выбранной точки забоя при очередном взаимодействии зубцов данного венца с породой в окрестности этой точки; N(t) —общее число ударов зубцов в окрестности выбранной точки, учитываемых при расчете скорости проходки.

|

в |

|

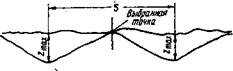

Рис. 1. Схемы продвижения выбранной точки забоя |

Здесь имеется в виду, что очередное взаимодействие зубцов с породой в окрестности выбранной точки на величину 2тах вызывает углубление самой точки на величину г,-, которая в общем случае не равна 2тах- При прохождении венца шарошки через выбранную точку шри каждом обороте долота может произойти одно (рис. 1, а) или два углубления

|

|

(рис. 1,6) выбранной точки или вовсе не произойти углубления (рис. ,в) в зависимости от расстояния предыдущей и последующей точек контакта зубцов с забоем от выбранной точки и от величины углубления зубцов zmax. Возможно, конечно, что очередной удар придется в точности на выбранную точку. В этом случае Zi = zmax.

Когда углубление выбранной точки осуществляется двумя последовательными зубцами одного венца (рис. 1,6), фактическое углубление равно наибольшей из этих двух величин. При этом, однако, нужно учитывать взаимное влияние лунок. Если лунки частично смыкаются, то углубление выбранной точки определяется конфигурацией поверхности соединения лунок. Ниже будут приведены некоторые результаты экспериментальных исследований этого вопроса. В случае, когда расстояние между соседними ударами меньше оптимального (для данного углубления zmax), то углубление выбранной точки Zi = zmax. Оптимальным расстоянием мы называем такое, при котором происходит полный скол целика породы между двумя соседними лунками, так что снятие слоя на глубину zmax происходит за один оборот долота.

Реализация одного из указанных вариантов при каждом прохождении шарошки зависит, кроме углубления zmax, еще от шага зубцов

S = 2r sin —, (1.2)

К

где К — количество зубцов на венце; г—средний радиус рассматриваемого венца.

Практически нет возможности вычислить точную величину v через предел последовательности Zi. Достаточно рассмотреть ограниченную последовательность углублений zt — с тем, чтобы определить скорость v с заданной погрешностью.

Рассмотрим расчет последовательности значений 2г-, исходя из некоторой упрощенной схемы образования лунок. В част^ ности, пока воздержимся от учета возможного скольжения зубцов, т. е. не будем рассматривать горизонтальную компоненту траектории внедрения зубца.

Определим прежде всего расстояние очередного удара зубца от рассматриваемой точки забоя. Если обозначить через R средний радиус кольцевого участка забоя, обрабатываемого данным венцом, то без учета скольжения центральный угол точек двух последующих ударов 26 можно рассчитать по формуле

26 = 2 arc sin —. (1.3)

2 R

Тогда дуговое расстояние S" между точкой удара, расположенной наиболе близко к рассматриваемой точке, определится как разность между длиной средней окружности 2nR

и длиной дуги, включающей наибольшее возможное целое число отрезков дуг 2R6 (индекс «два штриха» в дальнейшем будет относить к ударам до выбранной точки, а «один штрих» — после нее). При каждом последующем проходе это расстояние будет увеличиваться на некоторую величину RQ, где 0 — центральный угол остаточной дуги, пока не достигнет величины 26, после чего образуется новая величина остаточной дуги и процесс будет продолжаться. Образующаяся последовательность в угловых величинах может быть записана выражением

|

|

|

2я — f — 0( |

|

26 |

|

2 |

|

6 |

|

‘i—i |

|

0 |

|

(1.4) |

|

где |

|

— целая часть числа |

|

2л + 0,_, — 26 |

|

2 6 |

Очевидно, что дуговое расстояние очередного удара зубца от рассматриваемой точки может быть определено как

|

|

(1.5)

Будем считать исходным положением для расчета удар по гладкой поверхности в самой выбранной точке. Тогда при каждом проходе венца удар после выбранной точки предшествует удару до нее. Поэтому можно записать

|

(1.6) |

5; = s;_, + 5.

Прежде чем перейти к дальнейшему расчету, необходимо задаться некоторой моделью сечения лунки разрушения. Речь идет о сечении цилиндрической поверхности радиусом R с образующими, параллельными оси скважины. Затем эта цилиндрическая поверхность разворачивается на плоскость. В этом сечении лунка описывается в общем виде некоторым уравнением

|

(1.7) |

z = f(s)

где z — текущая координата лунки вдоль оси z, направленной параллельно оси вниз и имеющей начало на условной начальной поверхности; s — текущая координата лунки вдоль оси s, направленной в нашей схеме вправо и имеющей начало в выбранной точке на условной начальной поверхности.

Соответственно для лунок, образуемых t-м проходом венца после выбранной точки и до нее, уравнения должны быть записаны со следующими индексами:

(1.8)

Для определения вида функции (1.7) воспользуемся результатами экспериментальных исследований, посвященных изучению конфигурации лунок разрушения. Установлено, что, вне зависимости от объема лунки, ее общие очертания остаются примерно схожими. Лунка представляет собой полость, близкую к перевернутому эллиптическому конусу, основание которого расположено на поверхности породы. В действительности лунка имеет более сложную конфигурацию, однако подобная аппроксимация позволяет получить удовлетворительное количественное описание геометрических параметров лунки [7, 34]. Обозначив через |3 половину угла ее раствора, получим

|

(1.9) |

Z Zmax i S Ctg P.

Здесь знаки «—» и «-у» относятся соответственно к правой и левой частям сечения лунки.

Для некоторых горных пород угол р оказывается не зависящим от глубины лунки £34]. Так, для мрамора (3 = 70°. В этом случае z = 2max—0,365 s. В других случаях можно пользоваться экспериментальными зависимостями различного вида [7, 34], связывающими угол (5 с глубиной гтах. Формула (1.9) действительна, когда отсутствует взаимное влияние соседних лунок. В этом последнем случае она должна быть заменена экспериментально полученными эмпирическими соотношениями. Наконец, если расстояние между соседними ударами меньше или равно оптимальному, то Zi = zmax. В результате специально поставленных экспериментов в расчетные данные могут быть внесены определенные коррективы. Однако общая структура алгоритма сохраняется.

|

1

|

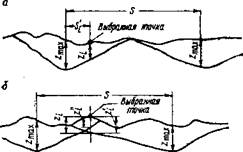

Формула (1.9), описывающая принятую модель сечения лунки, приведена для случая, когда начало координат расположено ь точке удара. Для общего случая с учетом расстановки соответствующих индексов можно записать (рис. 2):

|

Выбранная точна

|

Z

Рис. 2. Схема к расчету продвижения выбранной точки

|

max ~r |

|

(1.10) |

^гпах "Ь С (sc Si),

% i ^max ~h Z i — f — С (s; Si) ,

^max “i~ % i £ I Si |, (111^

z’i = 2max + ‘Zi~csi — Sc |.

Здесь c = ctgP; s/, 2/ и s’., z — — текущие координаты сече/S /N

ния лунок справа и слева от выбранной точки; 5′., z и S’, z—• координаты точки соприкосновения зубца с поверхностью забоя при г-м проходе справа и слева от выбранной точки.

Дальнейшие расчеты являются построением алгоритма формирования забоя в окрестности ± S от выбранной точки, исходя из предварительного допущения независимости углубления zmax и формы лунки от положения точки удара. Как уже указывалось, экспериментальные коорективы этого допущения могут быть учтены. Сложность расчета заключается главным обра-

/ч

зом в определении величин ег-, поскольку без специальной проверки неясно, с какой из предыдущих лунок возникает контакт

при г-м проходе. Поэтому следует сравнивать величины Z{-j, где /= 1; 2; 3 и т. д.

Однако нет надобности осуществлять такую проверку для всех предыдущих проходов. Действительно, точки контакта зубцов с забоем периодически удаляются от выбранной точки и снова возвращаются к ней. Число проходов в этом цикле можно определить по формуле

— = . (1.12)

|

2л — f — 0О 28 |

. S, — " ‘ п

# 2л — 0„ — 28

Здесь квадратные скобки означают взятие целой части выражения, заключенного в них.

Достаточно проверить возможность контакта очередного зубца с тем количеством лунок, которое соответствует двум таким циклам, т. е. максимальное значение jmax будет

|

(1.13) |

.. . 5

/шах

S,

Эту проверку следует производить для лунок, центр которых расположен как до выбранной точки, так и после нее.

Теперь можно перейти к вычислению фактического значения

величин г,-.

Вычисление координат точек соприкосновения зубцов с фактической поверхностью обнажения требует проверки следующих вариантов (и, соответственно, введения некоторых новых обозначений) :

— соприкосновение зубца при г-м проходе справа от вы

бранной точки с поверхностью одной из предыдущих лунок, также образованных ударами справа от выбранной точки,

2 / / zi—j — j~ zmax с | Si S{—j |, (1.14)

— соприкосновение зубца при г-м проходе справа от выбранной точки с поверхностью одной из предыдущих лунок, образованных ударами слева от выбранной точки,

*-i j z i—j — f — zmax с | Si Si—j |, (1 • 15)

— соприкосновение зубца при г-м проходе слева от выбранной точки с поверхностью одной из предыдущих лунок, также образованных ударами слева от выбранной точки,

7ц = г-_/ + zmax— cjSi — s’i-j; (1.16)

— соприкосновение зубца при г-м проходе слева от выбранной точки с поверхностью одной из предыдущих лунок, образованных ударами справа от выбранной точки,

zij zi—j zniax с | Si Si—j |. (1.17)

После этой проверки при j= 1, 2, …, /шах определяется наи/ч

/S

большее значение из величин Zj/ и z*/, которое и является

фактической координатой г/ точки соприкосновения зубца с забоем при г’-м проходе справа от выбранной точки. Ее можно использовать для расчета процесса формирования забоя.

Аналогичным образом определяется величина zj, т. е. координата точки соприкосновения зубца с забоем при г-м проходе слева от выбранной точки.

Дальнейший расчет углубления выбранной точки производится следующим образом. В формулы (1.11) следует подставить координаты выбранной точки, т. е. s/=0 или s’{ =0. Тогда получим углубление выбранной точки, как наибольшую величину из

zго ~ ^г -(- ^шах cSi,

ZiO Zi — I- ^шах cS(.

Если z’i0<0 или zt’0<0, то считаем, что z-0 =0 и z"i0 =0. Наибольшая из этих величин Zio сравнивается с полной глубиной забоя в выбранной точке по предыдущему проходу

г=о

Таким образом, очередное углубление за проход равно Zi=zl0 — Zt-i. (1.20)

Если 2г<0, то считаем, что z* = 0.

Для дальнейшего расчета остается определить полное углубление-забоя

1i = Zi—i — f z(. (1.21)

В качестве примера приведем таблицу расчетов при следующих исходных данных:

Zmas = 2 мм; с = ctg = 0,365; 5=10 мм; 5 = 5,5 мм; 6 = 7°; Л? = 41 мм.

В табл. 1 графы обозначены номерами от 1 до 23, содержание которых следующее.

В верхней части таблицы:

1 — i;

2 — не заполняется;

3 — 5,- [формула (1.6)];

4—8 — z’.. для / = 1, …, 5 [формула (1.14)];

9—13 — Zij для / = 1, …, 5 [формула (1.15)];

14—18 — z’._. для / = 1, 2, …, 5 (выбирается как наибольшее значение из строки, соответствующей проходу i—у);

19 — г/ (выбирается как наибольшее положительное значение из граф 4—13);

20 — z0{ [формула (1.18)];

21—Z,_! [формула (1.19)];

22 — Zio (выбирается как наибольшее значение при сравнении соответствующих строк 20-х граф верхней и нижней частей таблицы);

23 — г, [формула (1.20)].

В нижней части таблицы:

1 — г;

2 — 0г- [формула (1.4)];

3 — 5[ [формула (1.5)];

4—8 — z".. для у = 1, …, 5 [формула (1.16)];

Л

9—13 — z. для/=1, …, 5 [формула (1.17)];

14—18 — z. . для у = 1, …, 5 (выбирается как наибольшее значение из строки, соответствующей проходу г—у);

19 — z (выбирается как наибольшее положительное значение

из граф 4—13);

20 — z"i0 (формула 1.18).

В графе 23 верхней части табл. 1 даны последовательные углубления выбранной точки забоя при каждом проходе через нее венца шарошки долота.

|

4 |

5 |

6 |

7 |

8 |

9 |

1 0 |

1 1 |

12 |

|

— 1 ,65 |

— |

— |

— |

— |

— 1 ,65 |

— |

— |

— |

|

— 0,61 |

0 ,96 |

_ |

— |

— |

— 1 ,65 |

0 ,96 |

— |

— |

|

1 ,92 |

0,43 |

-0 ,08 |

— |

— |

— 0,69 |

— 2 ,70 |

— 0,08 |

— 1,13 |

|

2 , 88 |

0,88 |

I,48 |

-1,13 |

— |

— 0,17 |

— 1 ,73 |

— 3,74 |

|

|

2 ,27 |

2 ,35 |

2 ,43 |

— 1,13 |

1 ,48 |

— 0 ,1 7 |

2 , 88 |

0 ,88 |

— 1,13 |

|

3 ,83 |

3 ,3 1 |

3,40 |

2,43 |

— 0,08 |

0,78 |

— 1 ,22 |

1 ,84 |

— 0,17 |

|

4 , 80 |

2 ,79 |

4 ,36 |

3 ,40 |

1 ,39 |

1 ,76 |

0,70 |

— 1 ,30 |

— 0 ,25 |

|

— 0,61 |

— |

~ |

— |

— |

— 0,61 |

— |

— |

— |

|

0,96 |

0,43 |

_ |

_ |

— |

—3,22 |

0,43 |

— |

— |

|

1 ,92 |

— 0 ,08 |

1 ,48 |

_ |

— |

1 ,39 |

— 2,17 |

1 ,48 |

— |

|

1,3 1 |

1 ,39 |

1,48 |

—1,13 |

— |

— 1 ,30 |

-1.22 |

—4 ,79 |

— 1,13 |

|

2 ,43 |

2 ,35 |

2 ,43 |

1,48 |

— 0 , 08 |

— 0,34 |

— 0,25 |

— 0,17 |

—3 ,74 |

|

3,40 |

1 ,39 |

3,40 |

2 ,43 |

0,43 |

3,31 |

0,70 |

0,78 |

0 ,88 |

|

4 ,36 |

2 ,35 |

0 ,34 |

3,40 |

1 , 39 |

4,27 |

4 , 6 |

1 ,76 |

1 ,81 |

Продолжение табл.

|

14 |

15 |

16 |

17 |

1 8 |

19 |

20 |

2 1 |

22 |

23 |

|

0 |

2 ,00 |

0 |

2 ,00 |

2 ,00 |

|||||

|

0 |

_ |

_ |

0 |

0 |

2 ,00 |

0 |

0 |

||

|

n |

0 |

_ |

_ |

0,96 |

1 ,92 |

2 ,00 |

1 ,92 |

0 |

|

|

0 ,96 |

0 |

0 |

_ |

_ |

1 ,92 |

1 , 84 |

2 ,00 |

3,40 |

1 ,40 |

|

1 ,92 |

0 , 96 |

0 |

0 |

_ |

2 ,88 |

1 ,76 |

3,40 |

1 ,76 |

0 |

|

2 ,88 |

1 ,92 |

0 ,96 |

0 |

0 |

2 ,88 |

4 ,36 |

3,4 0 |

4 ,36 |

0 ,96 |

|

2 , 88 |

2 , 88 |

1 ,92 |

0 ,96 |

0 |

3 , 83 |

4,27 |

4,36 |

4 ,36 |

0 |

|

3 ,83 |

2 ,88 |

2 ,88 |

1 ,92 |

0,96 |

4 ,80 |

4,20 |

4 ,36 |

6 ,36 |

2,00 |

|

0 |

2 ,00 |

_ |

— |

||||||

|

0 |

_ |

_ |

— |

— |

0 |

0 |

— |

— |

— |

|

0 |

0 |

_ |

_ |

_ |

0 ,96 |

1 ,39 |

— |

— |

— |

|

0,96 |

0 |

0 |

— |

1 ,92 |

3,40 |

— |

— |

— |

|

|

1 ,92 |

0,96 |

0 |

li |

— |

1 ,48 |

0 ,3 5 |

— |

— |

1 |

|

1 ,48 |

1 ,92 |

0 ,96 |

0 |

0 |

2 ,43 |

2 ,3 4 |

— |

— |

|

|

2 ,43 |

1 ,48 |

1 ,92 |

0 ,96 |

0 |

3 ,40 |

4 ,36 |

— |

— |

|

|

3,40 |

2 ,43 |

1,48 |

1 ,92 |

0 ,96 |

4 ,36 |

6,36 |

Учитывая формулу (1.1), для ограниченного числа проходов N можно записать

N

у-0,06 -^2*0 (1-22>

i=i

где v — скорость проходки в м/ч; « — скорость вращения до* лота в об/мин.

На основании данных табл. 1 и формулы (1.22) v в данном случае будет равна 0,048 п. Например, при « = 400 об/мин скорость проходки составит 19,1 м/ч.

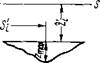

Процесс образования забоя, описываемый изложенным выше алгоритмом, можно представить графически (рис. 3). При этом еидно, что даже при выбранной нами весьма условной схеме образующийся участок забоя представляет собой сложную,, меняющуюся при каждом обороте долота, поверхность.

|

Выдранная точна

|

В действительности, как уже указывалось выше, процесс формирования забоя шарошечным долотом происходит намного сложнее. В приведенном алгоритме учитывается взаимодействие только двух соседних зубцов одного венца при простейшем предположении, что их максимальные углубления и конфигурация лунок остаются неизменными. Если удастся дополнительно установить зависимость величины максимального углубления и формы лунки от места и условий контакта данного зубца с забоем, то структура расчетной схемы в принципе не изменится. Нужно будет только подставлять для каждого прохода соответствующие значения zmax и функции z,- = f(Si)- Аналогично, если ввести определенную величину проскальзывания шарошки, то нетрудно определить поправки для угла остаточной дуги 0,. В самом деле, при расчете по формулам (1.3) и (1.6) можно подставить вместо шага S величину

SC = S( l+i^, (1.23)

V Пш J

где 5С — шаг с учетом скольжения; пт — расчетное число оборотов шарошки; Апш — изменение числа оборотов шарошки в результате скольжения;

Пф — фактическое число оборотов шарошки; Апш/пш — мера скольжения шарошки.

Совершенно очевидно, что влияние конфигурации забоя на характер образовавшейся лунки может быть установлено только экспериментально. При проведении экспериментов важно сделать оценку расхождений между идеализированной схемой V действительной, чтобы ввести в случае необходимости соответствующие поправки. При этом для каждого конкретного случая должна определяться осредненная конфигурация лунки.

На основании изложенного можно заключить, что существует принципиальная возможность рассчитать механическую скорость бурения в заданных условиях, если удастся найти способ определения глубины внедрения каждого контактирующего зубца долота zm&x. Чтобы понять сложность этой задачи, напомним, что даже в рассмотренном выше одном венце, зубцы могут находиться в контакте с забоем не по одиночке, а одновременно. В зависимости от сочетания шаг зубцов и величины их углубления в одновременном контакте с забоем могут оказаться два, три и даже более зубцов. При этом во времени происходит перераспределение нагрузки между ними. К тому же забой разрушается одновременно всеми шарошками долота, юбщее количество венцов которых может доходить до десяти, и более. В каждый момент времени с породой взаимодействует целый ряд зубцов различной конфигурации, находящихся в различной стадии внедрения. Поэтому для определения величины •2тах следует учитывать конструкцию данного конкретного до — .лота, его кинематику и прочностные характеристики разбуриваемой породы. Кроме того, существенное влияние на величину углубления зубцов zmax оказывают колебания колонны бурильных труб, возбуждаемые взаимодействием долота с забоем. Таким образом, для определения величины гтах необходимо со- •ставить систему уравнений, описывающих кинематику шарошек долота и колонны бурильных труб. Система таких уравнений по сути дела являлась бы детерминированной моделью процесса бурения. Решение этой системы должно быть построено таким образом, чтобы результатом его было получение величины 2тах — Это возможно только в том случае, если в граничные условия системы будут входить характеристики сопротивляемости породы. Последние, по-видимому, могут быть получены только экспериментальным путем. Построению математической детерминированной модели процесса бурения посвящена глава 2.

Как уже указывалось, целью построения модели процесса бурения является определение 2тах. Выше был показан один из возможных принципиальных вариантов расчета скорости проходки v с использованием величины гтах. Однако он отнюдь не является единственным. В зависимости от поставленной задачи могут быть использованы несколько отличные приемы. Если исследованию подлежит процесс формирования забоя в целом, в частности, возникновение реек, ухабов и других особенностей забойной поверхности, то целесообразно не ограничиваться рассмотрением одной выбранной точки на поверхности забоя. Процесс образования и соединения лунок, описываемый выше, можно рассчитать вдоль каждой из кольцевых дорожек, обрабатываемых одним или несколькими венцами. Таким образом, можно получить полную картину продвижения всего забоя в целом.

Для этого следует разделить всю длину кольцевой дорожки, обрабатываемой данным венцом, на определенное количество участков, достаточно мелких по сравнению с размерами лунки разрушения. Координаты поверхности забоя по выбранному кольцу отсчитывают от условной плоскости, перпендикулярной к оси скважины, как это было показано выше. Координаты заносят в таблицу, хранимую в памяти ЭВМ. Они представляют собой табличное описание геометрической конфигурации кольцевого участка забоя после Его оборота долота (Его прохода).

Суть расчета постепенного изменения этой конфигурации во времени заключается в следующем. При контакте очередного зубца с забоем по указанной таблице определяют координату точки контакта, суммируют ее с полным углублением данного зубца и получают координату вершины лунки. Используя формулу (1.9) или подобную ей, можно вычислить координаты вновь образовавшегося участка поверхности слева и справа от точки контакта и занести их в очередную строку таблицы.

При взаимодействии с забоем следующего зубца обнажается еще один участок забоя и еще несколько значений координат в таблице. Естественно, что обнажение каждого нового участка может отчасти затрагивать и предыдущий, так как лунки в определенных условиях перекрываются. В любой момент можно вывести на печать последние значения координат забоя па каждом участке и таким образом зафиксировать его полную конфигурацию.

В отличие от рассмотренного выше варианта, учитывающего продвижение выбранной точки, в данном случае координаты вновь образующихся лунок следует рассчитывать по формуле

z = гшах* + Zi—. k rb (s — Sik) Р> (1-24)

где индекс k относится к £-му удару Его прохода; Z,-_i. ft — координата забоя в точке k-то удара, образовавшаяся при предыдущем проходе; Sik— координата точки k-ro удара при /-м проходе.

Заметим, что текущая координата s может принимать только дискретные значения в соответствии с выбранной системой разделения длины кольцевого участка забоя на интервалы

s = mRAQ, (1.25)

где А0 — угловой размер интервала; т — его порядковый номер, причем Os£ms£2n/A0.

При расчетах по формуле (1.24) координаты точек контакта с забоем очередных зубцов могут не совпадать с границами интервалов разбивки кольца забоя. Поэтому очередное углубление зубца, относящееся к точке 5^, необходимо записать в таблицу в графу, соответствующую ближайшему дискретному значению величины mRAQ,

|

|

где квадратные скобки означают взятие целой части от дроби, заключенной в них. Однако величину Sik при вычислении профиля образовавшейся лунки следует брать такой, какая получается из расчета движения венца.

Для г-го прохода величины Sih рассчитывают с помощью слегка видоизмененной формулы ( 1.6), а именно

Sik = Si-i + ks, (1.27)

где 5 —координата последнего удара предыдущего про

хода, определяемая с помощью формул (1.4) и (1.5).

Для определения другой координаты забоя в точке удара — приходится прибегнуть к линейной интерполяции ее значения между интервалами т и m-1-l, т. е. считать, что

Zi-l. k = — (Zi-l. m + Zi—l. m+l)- (1.28)

При расчете по приведенной схеме величины zmax могут изменяться от удара к удару. Их вычисляют каждый раз из решения системы уравнений движения шарошек и колебаний колонны бурильных труб, составляющих математическую модель процесса бурения. —

Заметим, что при вычислении скорости бурения по движению выбранной точки не было необходимости рассчитывать работу всех венцов долота. Однако при исследовании формирования забоя, если схема моделируемого долота принята многовенцоЕОЙ, приведенный выше расчет следует проводить параллельно для всех венцов, что позволит в случае надобности воспроизвести пространственную форму забоя в любой момент времени процесса бурения.

Что касается скорости проходки, то она может быть вычислена по формуле (1.22), применимой к любой графе таблицы, в которой фиксируются изменяющиеся координаты точек забоя.

В заключение укажем еще на один возможный и довольно простой способ вычисления скорости проходки v через установление экспериментальной зависимости объемов образующихся — лунок V от их глубины zmax.

В общем виде можно записать

1 1 Nlt)

“ = т!1тгт2 21’”*»’ "29)

km п—

где N — общее количество ударов по забою за время t; F — площадь сечения скважины; п, k, т — индексы соответственно зубца, венца и шарошки.

Таким образом, производится суммирование объемов лунок разрушения, производимых зубцами k-то венца пг-й шарошки, и затем вторичное суммирование объемов лунок по всем венцам и шарошкам.

При таком подходе должны быть получены экспериментальные зависимости ^„(Zmax) Для зубцов всех типов, представленных в данной конструкции долота. Как будет показано ниже, подобные зависимости связаны с размерами и конфигурацией зубцов достаточно простыми соотношениями, и поэтому практически бывает достаточно получить экспериментальную функцию K(zmax) для эталонного зубца стандартной формы и размеров.

В настоящей главе мы попытались показать, что процесс формирования забоя зубцами шарошечного долота сводится к некоторой принципиальной схеме, которая может быть формализована и что с помощью определенного набора стандартных лабораторных испытаний эта схема даст возможность вычислить скорость проходки в количественном выражении, если для заданных условий бурения известна величина углуб. ления зубцов zmax.

Таким образом, следующей задачей является построение математической модели процесса бурения шарошечным долотом в такой форме, которая позволяла бы непосредственно вычислять величину Zmax — Структура модели в свою очередь определит необходимый комплекс лабораторных исследований по разрушению горных пород, необходимый для ее функционирования.