Выбор оптимальных режимов бурения

Выбор оптимальных режимов бурения

Согласно установившейся традиции понятие «режим бурения» включает в себя осевую нагрузку на долото, скорость его — вращения, количество и качество промывочного раствора. При отсутствии терминологического ГОСТа, однако, возможно произвольно расширять или сужать понятие «режима бурения». Однако приведенная выше расшифровка не вполне соответствует сегодняшнему пониманию бурового процесса и неудобна при решении проблемы выбора так называемых «оптимальных режимов бурения». В самом деле, если понимать под «оптимальным» такой режим, который обеспечивает достижение экстремального значения оптимизируемого показателя бурения» то следует указать набор количественных параметров этого режима. Это весьма затруднительно сделать в отношении характеристик, связанных с движением и функциями промывочной жидкости. Полагаем, что гидравлическая программа бурения есть слишком сложный самостоятельный вопрос, чтобы включать его решение в задачу выбора оптимального режима. При проектировании гидравлической программы приходится иметь дело, по крайней мере, с тремя различными и противоречащими друг другу функциями системы промывки — очисткой забоя и выносом шлама на поверхность, поддержанием заданного состояния стенок скважины и транспортом энергии, необходимой для вращения забойного двигателя. Этот факт находит свое отражение уже в том, что в рапорте бурового мастера фиксируется свыше 10 количественных показателей» относящихся к системе промывки. Пытаться решить подобную многофакторную оптимальную задачу вероятно не представляется возможным. Гораздо удобнее поставить вопрос иначе — определять оптимальную комбинацию осевой нагрузки и скорости вращения долота для заданных условий промывки. Это, впрочем, не исключает того, что поиски этой комбинации выполняются при различных вариантах программы промывки, допускаемых ограничениями, накладываемыми потребностями поддержания определенного состояния стенок скважины и привода забойного двигателя. При этом задача ставится точно так же, как и в отношении типа долота,— сравниваются показатели работы нескольких типов долот, выбираемых априори для разбуривания данной породы, но сравнение это должно быть сделано при оптимальной комбинации осевой нагрузки и скорости вращения для каждого долота. Таким образом, удобнее и целесообразнее включать в понятие «режим бурения» только два указанных фактора, рассматривая их при этом как независимые друг от друга.

Прежде чем перейти к обсуждению способа установления оптимальной комбинации пары режимных параметров: осевой нагрузки на долото G и скорости его вращения п — следует обсудить еще один немаловажный вопрос. Речь идет о том, должны ли оптимальные значения Gan быть функциями времени. Альтернатива, таким образом, заключается в том, нужно ли стремиться изменять параметры режима по некоторой программе, стремясь поддерживать их оптимальными в каждый момент времени, или целесообразнее сохранять их постоянными во время бурения, пренебрегая неизбежными отклонениями режима бурения от истинного оптимума. Совершенно очевидно, что в продолжение работы одного долота могут изменяться механические свойства горных пород и условия взаимодействия долота с забоем, например образовываться и исчезать рейка или ухабы. Кроме того, происходит износ или поломка зубцов долота, а также износ опор, который, в свою очередь, влияет на динамические характеристики буровой системы.

Можно представить себе специальные устройства, которые будут осуществлять непрерывный поиск оптимальной комбинации параметров с учетом ограничений, накладываемых применяемыми техническими средствами. Подобные устройства для прогнозирования результатов бурения должны использовать некоторые предположения о взаимосвязи между скоростью проходки и интенсивностью износа, с одной стороны, и интегральными показателями работы долота, такими, как проходка, рейсовая скорость и стоимость 1 м проходки, с другой. Иными словами, требуется использовать эмпирические уравнения процесса бурения, для чего указанное управляющее устройство должно располагать специализированной вычислительной машиной, хотя бы и не очень сложной.

Нетрудно предсказать, что использование подобных устройств в обычном эксплуатационном бурении вряд ли окажется экономически и технически целесообразным.

У системы оперативного управления процессом бурения существует еще один органический недостаток. Она неизбежно приспособлена к определенному способу бурения. Так, например, можно реализовать поиск оптимальной нагрузки на долото при турбинном бурении, так как при заданном расходе промывочной жидкости совокупность достигаемых режимов явля

ется линией, но не областью. Однако это гораздо труднее сделать при роторном способе, поскольку неизвестно, при какой скорости вращения долота искать оптимальную нагрузку. Поиск в области требует возможности непрерывного изменения обоих регулируемых режимных параметров. По нашему мнению, оперативная система выбора оптимальных параметров может с успехом использоваться в некоторых специальных случаях, например при проводке опорно-технологических скважин для уточнения проектных режимных параметров и т. п.

Однако в общем случае бурение должно выполняться при постоянных параметрах G и п, в которые могут, конечно, вноситься оперативные коррективы, но при исключительных обстоятельствах и по решению ответственных лиц, непосредственно руководящих бурением. Мы полагаем, что устройства, автоматически поддерживающие постоянное значение G и п во время отработки долота, являются более простыми, надежными, дешевыми и эффективными, чем система оперативного управления бурением, действующая методом поиска. Итак, будем исходить из положения, что режим бурения должен быть установлен на стадии разработки проекта строительства скважины.

Каким же образом наиболее целесообразно подходить к проблеме выбора оптимального режима бурения? Вообще говоря, оптимальный режим следует тем или иным способом искать во всей области возможного изменения параметров п и G и, следовательно, необходимо эту область определить. Для этого можно воспользоваться техническими и энергетическими ограничениями, накладываемыми реально существующими установками, забойными двигателями и инструментом. Минимальная скорость вращения долота ограничивается характеристикой

|

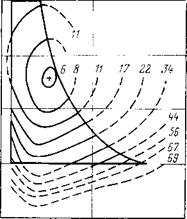

Рис. 67. Область определения режимных параметров процесса бурения |

роторного привода. Максимальная нагрузка в области роторного бурения определяется прочностью конструкции долота или продольной устойчивостью сжатого участка колонны труб, поскольку мощность наземной силовой установки практически ограничений не накладывает. Нижняя граница осевой нагрузки на долото при бурении пород данного типа устанавливается, исходя из того, чтобы процесс разрушения породы не происходил путем истирания. Что касается правой границы области, то поскольку она реализуется забойными двигателями, то лимитируется мощностью, канализируемой с поверхности (рис.

67). Здесь нужно сделать некоторые пояснения. Рекомендации в отношении оптимального режима целесообразно давать в области п, G. Однако по необходимости некоторые построения и анализ приходится выполнять в поле п, М, где М — средний крутящий момент на долоте. В самом деле, мощность на валу, определяемую величиной Мп, очень удобно представлять в координатах п, М равнобочной гиперболой, не требующей для своего построения никаких специальных зависимостей. Кроме того, именно в этой системе координат принято представлять линейную характеристику турбины.

Между осевой нагрузкой на долото G и средним крутящим моментом М существует определенная зависимость, которая, впрочем, является различной для неодинаковых пород и в незначительной степени зависит от скорости вращения долота. Функция M(G) может быть определена экспериментально и теоретически. В отечественной и зарубежной литературе можно найти достаточное количество материалов по этому вопросу. Таким образом, в большинстве случаев между нагрузкой на долото и крутящим моментом может быть установлено взаимно-однозначное соответствие при заданных условиях бурения. Поскольку в некотором диапазоне изменения G ее взаимосвязь с М может считаться пропорциональной, то в грубом приближении область определения параметров п, G подобна области п, М. Поэтому не будет серьезной ошибки, если на рис. 67 правую границу указанной области изобразить в виде кривой гиперболического типа, соответствующей той части мощности, канализированной с поверхности, которая может быть реализована на валу забойного двигателя. При этом не следует забывать, что поскольку к. п. д. двигателя не одинаков на разных режимах, то и правая граница области не может быть достигнута путем использования машины одного типа. Теоретически для каждой точки, а практически для каждого участка правой границы требуется машина с характеристикой, обеспечивающей на этом участке максимум к. п. д. Если же ограничиться одним типом забойного двигателя, например турбобуром, то гипербола должна быть заменена прямой, касательной к ней, и область изменения режимных параметров сократится на величину заштрихованных участков (см. рис. 67). Так как верхняя граница области не зависит от ограничений подвода мощности, то она, вообще говоря, может не соединиться с гиперболой непосредственно. Оценочные расчеты показывают, что такое соединение имеет место лишь для достаточно крепких пород. Для средних и мягких пород тот же крутящий момент требуется при меньшей осевой нагрузке, благодаря чему в координатах п, G линия предельной мощности опустится вниз (см. рис. 67). Итак, можно сказать, что область изменения режимных параметров в координатах п, G (или п, М) представляет собой криволинейную трапецию или трапецию, соединенную с прямоугольником. Каж

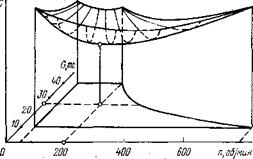

дой точке этой области соответствует единственное значение оптимизируемого показателя бурения, например стоимость 1 м проходки С. Совокупность этих значений внутри области образует поверхность C=/(n, G) (рис. 68). Эта функция непрерывна вместе со своими производными и имеет один единственный минимум. Пара значений п и G, при которых достигается этот минимум, и является параметрами оптимального режима, т. е. Cmin —f(Пот> G0ut)-

|

|

Рис. 68. Поверхность стоимостей 1 м проходки в области определения режимных параметров

Заметим, что обычно получаемые разными путями зависимости типа С(п) и C(G) являются сечениями поверхности С(п, G) плоскостями, параллельными координатным плоскостям п, С и G, С. Располагая набором зависимостей С(п) при разных G или C(G) при разных п, можно путем интерполяции восстановить соответствующий участок поверхности C(G).

Можно показать, что для построения поверхности C(G) достаточно располагать значениями С* в сравнительно небольшом количестве базовых точек. Однако при этом точки п{, Gi должны быть достаточно равномерно распределены по всей области изменения режимных параметров.

Разумеется, все сказанное выше относится не только к стоимости 1 м проходки С, но и к любому оптимизируемому показателю, например к рейсовой скорости ир.

Математическая модель процесса бурения при использовании эмпирических уравнений износа долот позволяет для каждой пары «долото •— порода» при заданных условиях бурения рассчитать зависимости типа C = f(G, п) в широком диапазоне варьирования режимных параметров. Кроме того, она дает возможность определить необходимую для целей оптимизации зависимость между осевой нагрузкой на долото G и средним крутящим моментом М, т. е. функцию M(G).

Чтобы практически использовать такие зависимости, удобно строить так называемые режимные поля. Режимное поле представляет собой совокупность изолиний типа С = const ИЛИ 1’р = = const, построенных в координатах п, G. Такая совокупность

изолиний представляет собой набор проекций сечений по — В, тс верхности C = f(n, G) параллельными плоскостями С =

|

|

=const на координатную плоскость (п, G). На jq

рис. 69 представлено поле стоимостей 1 м проходки, рассчитанных по математической модели процесса бурения с не — 20 пользованием эмпирических уравнений износа долота. Режимное поле позволяет легко найти искомые значения /г0пт 10 и Gопт, обеспечивающие достижение Cmm. Однако значение его этим не ограничивается.

Оно дает возможность определить, к каким последствиям ^ п, аВ/мин

может привести отклонение

режимных параметров от оп — Рис — ?9- Изолинии постоянных стои — 1 v ь мостеи 1 м проходки в области оп-

ТИМЗЛЬНЫХ значении В ТОМ или ределения режимных параметров ином направлении и, следовательно, установить не только точку, но и область оптимальных режимов, что весьма важно ввиду трудности поддержания постоянной нагрузки и скорости вращения долота, особенно в турбинном бурении. Определив область оптимальных режимов внутри области изменения режимных параметров, можно обоснованно выбрать способ бурения и с учетом его особенностей дать необходимые режимно-технологические рекомендации.

Область оптимальных режимов, ограниченная некоторой изолинией, является в то же время и областью допустимых отклонений оптимизируемого показателя от экстремального значения. Она тем обширнее, чем менее жесткие требования предъявляются к поддержанию оптимального режима. Можно утверждать, что внутри такой области отклонение оптимизируемого показателя бурения от экстремума не превысит заданной величины.

Весьма существенно, что такой метод позволяет добиться одновременной оптимизации по двум показателям, если в этом есть практическая необходимость, например, поддерживать минимум стоимости при максимуме рейсовой скорости. Разумеется, оба показателя достигают своих значений с определенной логрешностью. Для этого достаточно установить область пересечения оптимальных областей C = Cmln+AC и ор = ортах—Аор.

Пересечение областей гарантирует одновременное достижение СШщ и Op с погрешностями, заведомо не превосходящими заданные величины А С и Аор.

Рассмотрение области изменения режимных параметров показывает, что было бы неверным ставить вопрос о приоритете какого-либо одного способа бурения. Вне всякого сомнения, свои области использования имеются у ротора, высокооборот — кого турбобура, низкооборотного турбобура, винтового двигателя и электробура. Однако это отнюдь не предрешает удельный вес применения каждого из способов. В освоенных районах практический опыт позволяет постепенно решить вопрос о приоритете какого-либо способа, но для разработки новых месторождений должна быть проведена серьезная работа по предварительному определению области оптимальных режимов, которая позволит составить научно обоснованные проекты строительства скважин.

Для целей практического использования способ графического определения оптимальных режимов бурения, основанный на построении линий постоянных стоимостей, представляется излишне трудоемким. Кроме того, приходится заранее рассчитывать всю сетку точек, в результате чего области, не представляющие существенного интереса для оптимизации, просчитываются с той же частотой, что и более важные участки сетки. Можно предложить метод нахождения оптимума с минимальным количеством расчетов с тем, чтобы более подробно исследовать лишь окрестность оптимальной точки. Для нахождения точки поля, в которой стоимость 1 м проходки достигает минимального значения, используем метод покоординатного спуска [7], позволяющий свести многомерную задачу к одномерной.

Переменная стоимость С представляет собой функцию двух переменных п и G. Для удобства дальнейшего изложения обозначим х=п, y—G.

Задаемся первым приближением С(х0, г/о), которое следует выбрать в режимном поле, либо исходя из практического опыта, либо произвольно. Затем при фиксированном значении одной из переменных, например г/, отыскивается значение х—хи при котором достигается infC(x, у0). Аналогично определяем значение у — у, при котором достигается inf С (хи у). Таким образом, осуществляется переход от исходной точки (х0, г/0) к точке (хи у). Процесс циклически повторяется столько раз,, сколько необходимо, чтобы выполнить неравенство

I С (xk> Уа) — С (Хк-и у к-1) I < е. (6.10)

При отыскании минимума функции С таким способом возникает проблема минимизации функции одной переменной.

При минимизации функции С(х, у) на каждой ступени этого расчета пользуются параболической аппроксимацией по трем заданным точкам. Такой способ обеспечивает достаточно надежное пошаговое движение точки к оптимуму.

Приведенный способ позволяет определить координаты точки в режимном поле, которым соответствует экстремальное значение оптимизируемого показателя.

Как было показано выше, кроме определения непосредственно оптимальной точки важно построить режимное поле С = = const. Для этого область варьирования режимных параметров покрывается расчетной прямоугольной сеткой, которую целесообразно выбирать более густой в непосредственной окрестности оптимальной точки. Дело в том, что предлагаемый ниже метод линейной интерполяции при построении режимного поля дает тем более точные результаты, чем гуще расчетная сетка. В узлах сетки с помощью математической модели вычисляются значения стоимости С. После этого дополнительная программа позволяет вычислить координаты ряда точек для каждой изолинии С = const. _

|

(6.11) |

Построим изолинию C = Cmin + AC. При фиксированном значении одной из координат оптимальной точки, например yh, ищем те узловые точки сетки (х, yh) и (х + Дх, yh), между которыми лежит точка режимного поля, в котором С=С. Очевидно, они должны удовлетворять соотношению

[С — С (х, yk)] [С — С (х + Дх, yk)] < 0.

Координату х искомой точки вычисляем следующим образом:

(6.12>

|

Ах[С-С(х, yk)}

|

Меняя значения у и повторяя этот расчет, можно получить координаты точек режимного поля, для которых С —С. Чтобы увеличить точность построения изолиний, аналогичным образом определяем соответствующие точки на вертикальных линиях сетки. Меняя значение С, строим полное режимное поле С— — const.

Весь цикл расчетов вплоть до определения оптимальной точки и построения режимного поля для данной пары «долото— порода» выполняется с помощью единой комплексной программы на ЭВМ.

Подобные расчеты выполняются для предварительно отобранных типов долот. Таким образом, появляется возможность выбрать оптимальный тип инструмента для разбуривания данной породы при сравнении их эффективности в условиях, когда каждое сравниваемое долото используется при оптимальном для него режиме. Это исключительно важное обстоятельство становится возможным только благодаря использованию метода математического моделирования, не ограниченного областью варьирования режимных параметров.

В случае, если расчетная область оптимальных режимных параметров по каким-либо причинам не может быть реализована, приходится сталкиваться с известной неопределенностью,

заключающейся в том, что одно и то же значение показателя эффективности достигается при множестве различных сочетаний п и G вдоль изолиний ир = const или С = const.

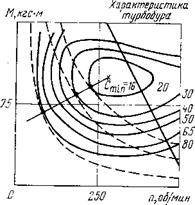

Для того, чтобы однозначно решить этот вопрос, целесообразно провести анализ режимного поля, построенного в координатах п, М. В самом деле, в этих координатах линии постоянной мощности являются гиперболами Mn = const. На каждой изолинии, например С=const, можно найти точку, соответствующую минимальному значению Мп, т. е. минимальной мощности. В этой точке изолиния С — const касается гиперболы Mn = const. Соединяя такие точки, принадлежащие разным изолиниям, получаем область наилучших режимов, соответствующих изменяемой мощности, подводимой к забою.

В случае турбинного бурения на режимное поле в координатах пМ удобно нанести характеристику турбобура. При этом становится очевидным, в какой области характеристики целесообразно работать и к каким последствиям приведет отклонение от этой области, в частности, недогрузка долота.

На рис. 70 приведен, в качестве примера, один из вариантов расчетного режимного поля С = const. Легко видеть, что при

|

Рис. 70. Расчетное поле стоимостей 1 м проходки |

увеличении располагаемой мощности следует увеличивать крутящий момент и скорость вращения долота до определенного предела, при котором достигается минимум стоимости 1 м проходки. Дальнейшее форсирование режима приводит к обратному результату. При работе с турбобуром, характеристика которого приведена на рис. 70, приближение к холостому режиму ведет к резкому увеличению стоимости. Очевидно также, что, например, при скорости вращения порядка 100 об/мин увеличение крутящего момента и, следовательно, осевой нагрузки мало изменяет стоимостные показатели. Поэтому имеет смысл увеличивать нагрузку, так как при этом, естественно, возрастут технические показатели при неизменной стоимости 1 м проходки.

Приведенный пример, конечно, не претендует ни на какие количественные рекомендации, так как он рассчитан для одного конкретного варианта бурения. Он является лишь иллюстрацией метода анализа режимного поля с целью определения ситуации с выбором способа и режима бурения.

Для функционирования математической модели процесса бурения, как уже отмечалось выше, необходимо лабораторное исследование кернов с целью получения механических характеристик разбуриваемых горных пород. Поэтому следует определить систему отбора кернов, которая позволила бы получить расчетные зависимости показателей бурения для участка разреза протяженностью не менее величины средней проходки на долото, фиксируемой на данной глубине. Такая постановка задачи исходит из предположения, что проектный режим выдерживается неизменным и оперативные средства управления при этом использовать экономически нецелесообразно.

При возможности сплошного отбора керна по стволу можно было бы представить себе следующую идеализированную схему обработки кернового материала. Прежде всего следовало бы произвести петрографический анализ горных пород, входящих в разрез, составить детальную литологическую колонку, изготовить образцы, представляющие все подразделения этой колонки, и произвести их лабораторные испытания. В соответствии с полученными механическими характеристиками породы могут быть разделены на статистически различимые группы и каждая группа представлена набором характеристик, используемых при расчетах математической модели. Таким образом составляется расчетная колонка, или, иными словами, модель разреза.

Далее следовало бы произвести расчеты в следующем порядке. Для верхней породы рассматриваемого разреза или участка разреза определяется оптимальный режим бурения, тии долота и соответствующая проходка на рейс. Затем рассчитываются оптимальные параметры для всех подразделений модели разреза, попадающих в указанный рейс. Решение оптимальной задачи сводится к сравнению показателей процесса бурения для различных технологических вариантов. Поясним сказанное на простейшем примере. Предположим, что в проходку, вычисленную по верхней породе, входит еще одна статистически различимая разновидность породы. Тогда сравниваются показатели бурения в двух вариантах, из которых один является оптимальным для первой породы, а второй — для другой. Для выбранного оптимального варианта просчитывается уточненное значение величины проходки на долото. Затем расчет повторяется для следующего рейса. Аналогично решается оптимальная задача, если долото проходит не две, а три или более статистически различимые породы. В результате может быть получен расчетный вариант выбора долот и режима бурения для всего рассматриваемого разреза.

На основании изложенного выше можно представить полную схему выполнения всей последовательности расчетов. Однако практически трудно рассчитывать на получение полного комплекта кернового материала с помощью сплошного отбора, не говоря уже о значительной трудоемкости петрографического анализа и производства большого количества лабораторных испытаний и расчетов.

Поэтому для составления программы отбора кернов необходима предварительная разбивка разреза месторождения на интервалы на основе выбранного критерия. Например, можно осуществлять выбор керна на основании разбивки разреза на интервалы сходной буримости по технологическим параметрам. Такой способ удобен тем, что количество интервалов по скважине обычно бывает сравнительно невелико и потребность в керновом материале и лабораторных испытаниях ограничена. Этот способ, однако, имеет существенные недостатки, так как в пределах каждого интервала сходной буримости могут встречаться литологически различные породы и границы участков отбора керна внутри интервала ничем не регламентированы. Можно выбрать промежуточный вариант, который хотя и не предусматривает сплошного отбора керна, однако основан на использовании литологической колонки внутри каждого интервала сходной буримости. Эта колонка может быть составлена на основании информации, которой располагают геологическая и геофизическая службы. Кроме того, можно использовать для этой цели лабораторный анализ шлама при условии организации его систематического отбора. При этом по каждому интервалу сходной буримости могут быть отобраны керны наиболее представительных разностей.

Наконец, в случае отсутствия всяких систематических сведений по разрезу может быть использован любой имеющийся керновый материал, удовлетворяющий требованиям лабораторных испытаний. На основании его обработки и соответствующих расчетов могут быть выбраны долота и оптимальные режимы бурения в ряде точек по стволу скважины. Эти точки принимаются за базовые и служат основой для составления программы приближенного выбора технологических вариантов бурения, подлежащих, разумеется, дальнейшей корректировке.