БУРЕНИЕ ГИДРОУДАРНЫМИ МАШИНАМИ

БУРЕНИЕ ГИДРОУДАРНЫМИ МАШИНАМИ

НАЗНАЧЕНИЕ И КОНСТРУКЦИЯ

ГИДРОУДАРНЫХ МАШИН

Гидроударник — это забойная машина, которая приводится в действие энергией гидравлического удара, создаваемого потоком промывочной жидкости.

Гидравлический удар формируется в гидроударнике в момент перекрытия канала, по которому движется промывочная жидкость, специальным клапаном. В результате этого возникает аномально высокое давление, которое перемещает пор — шень-боек с нанесением удара по наковальне.

Энергия удара в виде ударного импульса передается по колонковой трубе породоразрушающему механизму. Разрушение породы при ударно-вращательном бурении происходит в результате суммарного воздействия ударных импульсов, осевой нагрузки и крутящего момента.

Гидроударные машины классифицируются по кинематике рабочего процесса и способу распределения жидкости (Л. Э. Граф, Д. И. Коган).

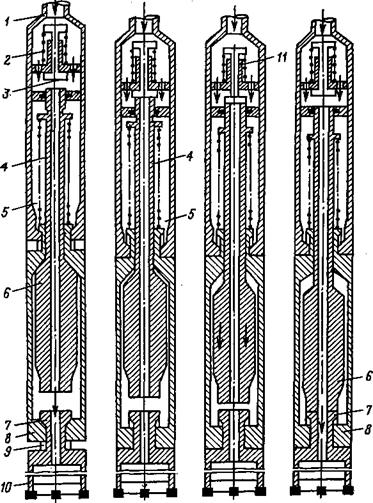

Гидроударники прямого действия — машины, в которых разгон поршня-бойка и удар его по наковальне, жестко связанной с породоразрушающим инструментом, осуществляется под действием энергии потока промывочной жидкости, а возврат поршня-бойка в исходное положение — за счет сжатой пружины. Большинство гидроударников для бурения разведочных скважин выполнено по схеме прямого действия: Г-7, Г-9, ГВ-5, ГВ-6 (рис. 15.1).

Гидроударники прямого действия — машины, в которых разгон поршня-бойка и удар его по наковальне осуществляются под действием массы поршня-бойка и энергии сжатой пружины, а подъем — взвод поршня-бойка с одновременным сжатием силовой пружины — под действием гидравлического удара. Эти гидроударники не получили широкого применения в разведочном бурении, так как для обеспечения необходимой скорости взвода поршня-бойка требуется большой расход промывочной жидкости (табл. 15.1).

|

Таблица 15.1 Техническая характеристика гидроударников

|

|

Рис. 15.1. Схема элементов работы гидроударника, прямого действия на различных стадиях рабочего процесса: I — спуск в скважину; II — постановка на забой; III — рабочий ход поршня ударника; IV — удар по наковальне породоразрушающего инструмента; 1 — бурильная труба; 2, 5- пружины; 3 — клапан; 4 — поршень; 6 — утяжелитель; 7 — наковальня; 8 — стакан; 9 — шлицевой разъем; 10 — колонковый снаряд; II — ограничитель |

Кроме того, гидроударники подразделяются по частотной характеристике на среднечастотные и высокочастотные с частотой ударов соответственно 1200-1500 и 2000-3000 ударов в 1 мин.

Среднечастотные гидроударники (Г-7, Г-9) имеют более высокую энергию единичного удара и предназначены для бурения в породах средней твердости и твердых специальным твердосплавным инструментом и шарошечными долотами диаметрами 59 и 93 мм.

Высокочастотные гидроударники (ГВ-5, ГВ-6) с более низкой энергией единичного удара применяются для бурения в породах средней твердости и крепких с использованием обычных серийных твердосплавных и алмазных коронок диаметрами 59 и 76 мм.

Гидроударники прямого действия работают по следующей схеме (см. рис. 15.1).

Во время спуска и подъема гидроударник находится в подвешенном состоянии и нижняя его часть в местах шлицевых разъемов 9 опускается (см. рис. 15.1, I). В таком положении промывочная жидкость, нагнетаемая насосом, свободно проходит через гидроударник и колонковый снаряд 10, что бывает необходимо для удаления с забоя шлама при постановке породоразрушающего инструмента на забой, а при подъеме инструмента — для слива промывочной жидкости из бурильных труб I.

При постановке гидроударника на забой шлицевые разъемы смыкаются, клапан 3 перекрывает отверстие в поршне 4, и проход жидкости прекращается (рис. 15.1, II). Под действием резко повысившегося давления клапан совместно с поршнем — бойком с нарастающей скоростью движутся вниз, сжимая силовые возвратные пружины 2 и 5. В определенный момент, когда упорная втулка клапана дойдет до ограничителя 11 (см. рис.

15.1, III], клапан останавливается и отрывается от поршня.

Поршень-боек 4 под действием приобретенной кинетической энергии движется вниз и в конце хода наносит удар по наковальне 7; под действием удара резцы породоразрушающего инструмента осуществляют разрушение породы забоя (см. рис. 15.1, IV). При этом жидкость свободно проходит через машину к забою.

С целью улучшения условий передачи удара шлицевой разъем 9 наковальни 7 имеет возможность в некоторых пределах перемещаться в стакане 8,. что ограничивает распространение ударного импульса на корпус гидроударника и бурильную колонну.

После нанесения удара под действием разжатия пружины отскока клапан 3 и утяжелитель 6 с поршнем 4 возвращаются в исходное положение. При их встрече поток промывочной жидкости перекрывается, возбуждается гидравлический удар, и все повторяется в той же последовательности.

Радиональная область применения гидроударников — бурение твердых хрупких пород: гранит, песчаник, габбро, базальт и др. Менее эффективно гидроударное бурение в упругопластичных породах (кварциты, порфирит и др.).

При бурении гидроударниками с повышенной энергией удара (Г-7, Г-9) особое внимание уделяется выбору бурового оборудования и обвязке его на поверхности. Желательно использовать буровые станки с невысокой частотой вращения (ЗИФ-650М, ЗИФ-1200МР).

Выбор насоса определяется расходом и давлением промывочной жидкости, которые зависят от диаметра и глубины бурения скважины.

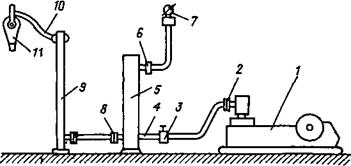

Нагнетательная магистраль (рис. 15.2) состоит из стояка, напорных трубопроводов, вентиля для регулирования расхода промывочной жидкости, компенсатора с манометром, шланга высокого давления и вертлюга-сальника. Все элементы, входящие в нагнетательную магистраль, должны быть рассчитаны на давление 7-10 МПа и иметь максимальные проходные сечения. Например, стояк и нагнетательные трубопроводы рекомендуется сваривать из бурильных труб диаметром 63,5 мм. Стояк обычно выводится в люк бурового здания. Соединение стояка с сальником следует производить высоконапорным

|

Рис. 15.2. Нагнетательная магистраль при бурении гидроударниками с повышенной энергией удара:. 1 — насос; 2, 8 — соединительные фланцы; 3 — вентиль; 4 — трубопровод; 5 — компенсатор; 6 — штуцер; 7 — манометр; 9 — стояк; 10 — напорный шланг; 11 — вертлюг-сальник |

шлангом длиной 4,5 м, рассчитанным на рабочее давление 10- 15 МПа. Желательно производить бронирование нагнетательных шлангов.

Гидроударник ставится над колонковой трубой с толщиной стенки 5,5 мм. Для блокировки керна применяется кернорва — тель цангового типа.

Между гидроударником и колонковой трубой предусмотрена возможность включения эжектора 0К90, который обеспечивает повышение выхода керна при бурении трещиноватых пород.

При бурении гидроударником Г-9 применяется твердосплавная коронка диаметром 59 мм марки ГПИ-162М. Для ловли сколотых в скважине резцов коронки в комплект технических средств гидроударника Г-9 входит ловушка Л-59.

Бурение породоразрушающим инструментом диаметрами 76 и 93 мм производится гидроударником Г-7. Он снабжен понизителем расхода промывочной жидкости. Понизитель расхода представляет собой автоматическую задвижку, почти полностью закрывающую проходное отверстие при прямом и обратном ходе поршня. В результате этого происходит двукратное снижение расхода промывочной жидкости и накопление энергии в трубопроводе во время обратного хода поршня. Это увеличивает забойную мощность при повышении перепада давления на машине в 2,0-2,5 раза. Когда применяется понизитель расхода жидкости, то эжектором не пользуются.

Гидроударники ГВ-5 и ГВ-б с пониженной энергией единичного удара и высокой частотой ударов применяются с серийными твердосплавными и алмазными коронками. Они устанавливаются над колонковым стандартным набором и служат для интенсификации процесса разрушения горной породы на забое и повышения длины рейса при твердосплавном и алмазном вращательном колонковом бурении. При алмазном бурении обязательно применение антивибрационных средств — смазок, эмульсионных жидкостей.

В малоабразивных монолитных породах целесообразно использовать однослойные алмазные коронки с нормальной матрицей, а в абразивных твердых породах, а также трещиноватых — импрегнированные коронки с нормальной, твердой и сверхтвердой матрицами.