БУРОВЫЕ СТАНКИ МЕХАНИЧЕСКОГО ВРАЩАТЕЛЬНОГО БУРЕНИЯ

БУРОВЫЕ СТАНКИ МЕХАНИЧЕСКОГО ВРАЩАТЕЛЬНОГО БУРЕНИЯ

Буровой станок — главный элемент любой буровой технологической установки. Он представляет собой машину, преобразующую механическую энергию вращения двигателя в рабочее давление исполнительного органа, осуществляющего технологический процесс.

Буровой станок, как правило, имеет три основных исполнительных органа: вращатель, передающий вращение колонне бурильных труб; механизм подачи, осуществляющий перемещение снаряда вдоль оси скважины и формирующий осевую нагрузку на забой; лебедки, посредством которой осуществляются спускоподъемные операции.

Наличие трех относительно независимых исполнительных органов в буровом станке обусловлено сложной структурой технологического процесса вращательного бурения, основные операции и составные части которого (собственно бурение или углубка скважины, наращивание снаряда по мере углуб — ки, спускоподъемные операции) по своему содержанию существенно отличаются друг от друга.

На рис. 11.3 представлена функциональная блок-схема бурового станка, позволяющая раскрыть назначение и взаимосвязь его отдельных функциональных блоков. Рассмотрим подробнее эту схему.

Двигатель — это обычно электрическая или тепловая машина, реже гидравлическая машина, преобразующая физическую энергию (электрическую, тепловую энергию сгорания топлива) в механическую вращательную, снимаемую с рабочего вала двигателя.

Двигатель. Трансформация физической энергии в механическую вращательную

Шпинлель с зажимными патронами Соединение вращения с осевой нагрузкой и передала их бурильнои колонне

Талевая оснастка Увеличение подъемного уси лия и передача его на снаряд

Упругая

соелинительная

сцепления Предохранительные функции

Гиппт шлинроы полачи Формирование осевого усилия

Врашатель Передача вращения бурильной колонне

Лебелка

Формирование

подъемного

усилия

Понижающий, редуктор Снижение частоты вращения и увеличение крутящего момента до рабочего уровня

Маслонасос гидросистемы Трансформация механической энергии в гидравлическую

Система

гилооупоавления

Регулирование параметров рабочего потока энергоносителя гидросистемы

Коообка отбора мощности Деление механической энергии между исполнительными органами

Коробка

0£2емены

передач

Регулирование

параметров

механической

энергии

Рис. 11.3. Функциональная блок-схема бурового станка

К основным технологическим характеристикам относятся мощность (количество энергии, трансформируемой в единицу времени), частота вращения, крутящий момент (тангенциальное усилие на валу, приведенное к единице длины радиуса вала) и перегрузочная способность.

Мощность, частота вращения и крутящий момент у большинства двигателей являются непостоянными, «плавающими» характеристиками. Чем больше нагрузка на исполнительном органе станка, тем выше развиваемая двигателем мощность, тем меньше частота вращения и тем выше крутящий момент на валу. Все три параметра взаимосвязаны выражением

N = КМса, (11.1)

где N — мощность; К — коэффициент, зависящий от выбранных единиц измерения мощности; М — крутящий момент; ю — частота вращения.

В качестве паспортных характеристик двигателя используются максимальные (предельные) значения N. М и о, а также номинальные значения (развиваемые в усредненных нормальных условиях) и характеристики холостого хода, развиваемые при отсутствии нагрузки на исполнительных органах станка.

Интегральным показателем эксплуатационных возможностей двигателя является так называемая механическая характеристика — кривая зависимости частоты вращения от нагрузки на валу со = /(М).

Большинство двигателей имеют мягкие характеристики, рабочий диапазон которых представлен отрезком пологонаклонной прямой — это асинхронные электродвигатели, дизели и карбюраторные ДВС.

Абсолютно жесткую механическую характеристику, представленную горизонтальной прямой (частота вращения не зависит от нагрузки на валу) имеют электродвигатели постоянного тока. Абсолютно гибкие характеристики с очень широким диапазоном изменения частот вращения в зависимости от нагрузки на валу (от тысяч до единиц оборотов в минуту) имеют гидромоторы — эта их особенность эффективно реализуется в буровых станках, предназначенных для бурения в резко меняющихся условиях.

Двигатель бурового станка выбирается по мощности N6, расходуемой на бурение скважины. Эта мощность (кВт) складывается из трех основных составляющих:

N6 = N3 + NT + NCT, (11.2)

где N3 — мощность, расходуемая на забое скважины; NT — мощность, расходуемая на вращение колонны бурильных труб; ЛГСТ — мощность, теряющаяся в станке.

При твердосплавном бурении

N3 = 5,3-10“4ftiI>Cp(0,137 + ц), (11.3)

где Р — осевая нагрузка, даН; п — частота вращения, об/мин; Dcр — средний диаметр коронки, м; ц — коэффициент трения резцов коронки о породу (0,12-0,2 — в глинах, 0,15-0,27 — в сланцах, 0,3-0,4 — в известняках и доломитах, 0,3-0,5 — в песчаниках и гранитах).

При алмазном бурении

N3 = 210_4PnDcpi (11.4)

При бескерновом бурении

N3 = (3+4) 10-4PKDcp. (11.5)

Мощность на вращение колонны бурильных труб определяется по формуле В. Г. Кардыша и К. С. Окмянского

Nr = КхКгК2КА 2,5-10“8(0,9 + 0,028)Dg(ЈJ)-°’V’85I°’75(1 +

+ O,44cos0 + 25 10"7fti), (11.6)

где К — коэффициент, учитывающий вид промывочной жидкости (для эмульсий — 0,65, для воды — 1, для глинистых растворов — 1,1); К2 — коэффициент, учитывающий состояние стенок скважины (в монолитных породах — 1-1,4, в кавернозных породах — 1,5-2,0, в обсадных трубах — 0,5); К3 — коэффициент, учитывающий тип соединений в бурильной колонне (для ниппельных соединений — 1, для замковых соединений — 1,3); Кл — коэффициент, учитывающий кривизну бурильных труб (для бурильных труб повышенного качества — 1; для труб второй группы — 1,3; для труб третьей группы, изготовленных в экспедиции — 1,6); 8 — зазор между бурильными трубами и стенками скважины, мм; О — диаметр скважины, мм; I — глубина скважины, м; 0 — угол наклона скважины, градус; Ш — жесткость бурильных труб, Н м2; д — вес 1 м бурильных труб, Н.

Характеристики бурильных колонн, используемые в расчетах затрат мощности представлены в табл. 11.3.

|

Таблица 11.3 Характеристики бурильных колонн к расчету мощности двигателя бурового станка

|

Потери мощности в станке рассчитываются по формуле А. Н. Кирсанова и В. П. Зиненко

АГСТ = А + Вп, (11.7)

где А — коэффициент, учитывающий потери, не зависящие от частоты вращения; В — коэффициент, учитывающий потери мощности, зависящие от частоты вращения; п — частота вращения, об/мин.

Значения коэффициентов А и В для некоторых видов буровых станков приведены в табл. 11.4.

Таблица 11.4

|

Значения коэффициентов к расчету потерь мощности в буровом станке

|

В том случае, если значения коэффициентов А и В станка не известны, для приближенного расчета потерь мощности в станке можно воспользоваться следующей формулой:

Кт = А/д(7,5-10-2 + 1,2-КГ4*), (11.8)

где — мощность двигателя, кВт; п — частота вращения, об/мин.

Расчет мощности двигателя привода бурового станка является проверочным и имеет практическое значение обычно в тех случаях, когда приходится выбирать буровой станок для условий бурения, не совпадающих с паспортными характеристиками области применения станка.

Существующие технические решения электрических и тепловых двигателей внутреннего сгорания имеют две особенности, не позволяющие использовать их непосредственно в качестве исполнительных органов бурового станка.

Первая особенность заключается в том, что качество вырабатываемой ими энергии тесно связано с размерами двигателя. В принципе можно создать двигатель, частота вращения и силовые характеристики которого, будут соответствовать требованиям технологии бурения, но размеры двигателя будут очень большими. Компактный, удобный в эксплуатации двигатель при использовании современных электротехнических материалов и схем отличается чрезмерно высокими частотами вращения и недостаточными силовыми характеристиками.

Вторая особенность — невысокая перегрузочная способность (как правило, не более чем в 2 раза), т. е. невозможность использования двигателя при увеличении нагрузки в

1,5- 2 раза по сравнению с номинальной. С этим связано затрудненное регулирование частоты вращения рабочего вала двигателя.

Условия же работы бурового станка обычно меняются очень резко и в очень широком диапазоне. Проходка вязких глинистых пород инструментом с большим диаметром при за- буривании скважин требует иных технологических режимов, чем бурение крепких пород алмазным инструментом малого диаметра. Нередко встречаются разрезы с частым чередованием горных пород, имеющих резко отличающиеся свойства.

Преодолеть технологическую ограниченность характеристик двигателя помогает трансмиссия — комплекс различных устройств и механизмов, соединяющих двигатель с исполнительными органами станка. Трансмиссия составляет значительную часть всех узлов станка, обусловливает его габариты и массу.

В связи с этим больше преимущества имеют гидромоторы, гибкие механические характеристики которых, обеспечивающие легкость регулирования параметров вращения рабочего вала, позволяют отказаться от трансмиссии. Гидромотор непосредственно устанавливается на направляющих мачты буровой установки и выполняет роль подвижного вращателя. Это преимущество особенно проявляется в самоходных буровых установках, монтируемых на транспортной базе автомобилей или тракторов.

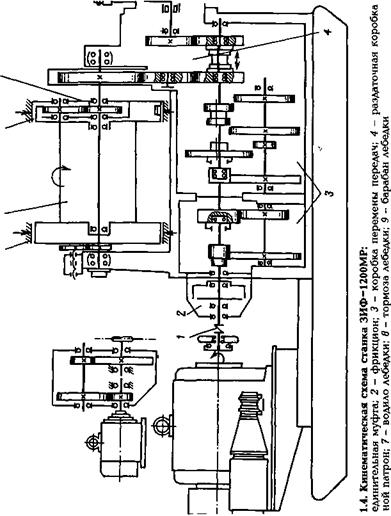

Однако большинство современных станков механического вращательного бурения имеют трансмиссию в качестве основного элемента конструкции. Устройство и конструктивное исполнение трансмиссии лучше всего характеризует кинематическая схема бурового станка. На рис. 11.4 представлена кинематическая схема наиболее типичного по конструктивному исполнению бурового станка ЗИФ-1200МР.

Трансмиссия, как правило, включает в себя следующие элементы: упругую соединительную муфту, муфту сцепления (фрикцион), понижающий редуктор, коробку перемены передач и коробку отбора мощности (раздаточную коробку). Рассмотрим эти элементы подробно.

Упругая соединительная муфта по своему конструктивному исполнению представляет собой две фланцевые полумуф — ты, одна из которых с помощью шпоночного соединения устанавливается на выходном валу двигателя, а вторая — таким же образом на выходном валу фрикциона. В прорезях (фигурных углублениях, располагающихся в полумуфтах друг против друга) помещаются упругие (чаще всего резиновые) пластины, через которые вращение от вала электродвигателя передается на входной вал фрикциона. Таким образом удается компенсировать несоосность валов, неизбежно возникающую при монтаже двигателя на общей раме станка. Двигатель — сменный элемент бурового станка, изготавливаемый на специализированных заводах. Обеспечить безопасные пределы несоосности соединения с высокооборотным двигателем при изготовлении и ремонте станка в случае жесткого соединения чрезвычайно трудно и дорого. Кроме того, прочность резиновых элементов рассчитывается так, чтобы в случае аварийного заклинивания колонны бурильных труб и при отказе фрикциона происходило разрушение именно этих легко заменяемых элементов, а не деталей станка или двигателя.

Муфта сцепления (фрикцион) имеет несколько функций. Во-первых, фрикцион обеспечивает плавное включение станка и позволяет избежать динамических инерциоцных нагру-

зок (ударов) на детали бурового станка, а также инерционных нагрузок на двигатель при включении бурового станка в работу.

Во-вторых, фрикцион позволяет включать и выключать буровой станок без остановки и запуска двигателя. Пусковые нагрузки отрицательно сказываются на двигателе, приводят к его преждевременному износу. В то же время необходимость останавливать буровой станок возникает каждый раз при изменении режима его работы (при переключении передач) и во многих других случаях, неизбежно сопровождающих технологический процесс бурения.

В-третьих, фрикцион является ограничителем крутящего момента, предохраняющим двигатель, станок и буровой снаряд от перегрузок.

Представление о принципе конструктивного исполнения фрикциона дает кинематическая схема бурового станка (см. рис. 11.4). Основной элемент фрикциона — набор дисков, покрытых веществом, имеющим большой коэффициент трения. Одни диски связаны с входным валом, а другие — с выходным валом фрикциона и имеют возможность осевого перемещения друг относительно друга по шлицевым соединениям. Усилие прижатия дисков друг к другу регулируется рукояткой включения от нуля до некоторой фиксированной величины. При этом частота вращения ведомого (выходного) вала фрикциона изменяется пропорционально величине силы трения, возникающей между парами дисков при их прижатии друг к другу от нуля до частоты вращения двигателя.

Фрикционы делятся на постоянно замкнутые (прижатие дисков обеспечивается силовой пружиной фрикциона при работе станка, а расцепление — усилием рукоятки управления) и постоянно разомкнутые — прижатие дисков друг к другу обеспечивается усилием рукоятки управления.

Понижающий редуктор используется в станках механического вращательного бурения, оснащаемых нерегулируемыми асинхронными электродвигателями и двигателями внутреннего сгорания. Как правило, это одно-, двухступенчатый цилиндрический редуктор, передача вращения в котором от входного (ведущего) вала на промежуточный и выходной (ведомый) осуществляется через пары цилиндрических зубчатых колес, закрепленных на валах неподвижно посредством шпоночных соединений. В каждой паре зубчатых колес вращение передается от колеса с меньшим числом зубьев к колесу с большим числом зубьев. Этим достигается общее уменьшение частоты вращения, увеличение передаваемого крутящего момента и приближение параметров механической вращательной энергии к значениям, необходимым для осуществления процесса бурения.

Коробка перемены передач — элемент конструкции станков со ступенчатым регулированием частоты вращения. Станки с тиристорным приводом (СКБ-7 и СКБ-8), а также установка с подвижным вращателем на основе гидродвигателя не имеют коробки передач в своем составе.

Конструктивно коробка перемены передач представляет собой цилиндрический редуктор с переменным передаточным числом. Изменение передаточного числа достигается включением в работу разных пар зубчатых колес путем перемещения по шлицам выходного (ведомого) вала коробки муфт включения той или иной пары зубчатых колес.

Коробка отбора мощности (раздаточная коробка) также представляет собой систему валов и зубчатых колес — редуктор с несколькими выходными валами, вращение каждого из которых обеспечивает привод одной из подсистем бурового станка и в конечном счете обеспечивает привод одного из исполнительных органов бурового станка: барабана лебедки, шпинделя вращателя и конструктивно связанных с ним силовых гидроцилиндров подачи. Схема раздаточной коробки пока показана на общей кинематической схеме (см. рис. 11.4). Нередко коробка передач и раздаточная коробка выполняются единым блоком.

Таким образом, трансмиссия бурового станка механического вращательного бурения представляет собой систему зубчатых передач, обеспечивающих трансформацию, регулирование параметров и распределение механической вращательной энергии.

Основной исполнительный орган бурового станка вращатель. Тип конструкции вращателя определяет эксплуатационные возможности и область рационального применения бурового станка. Конструкции вращателей разнообразны.

В табл. 11.5 приведена классификация вращателей буровых станков. Как следует из этой классификации, основными типами вращателей являются шпиндельный роторный и подвижный.

Кинематическая схема бурового станка, представленная на рис. 11.4, дает представление о конструктивном решении вращателя шпиндельного типа. По сути, это механизм — конический редуктор, передающий вращение через пару конических шестерен от раздаточной коробки и коробки перемены передач полому или сплошному шпинделю, соединяемому посредством зажимных патронов с бурильной колонной.

|

Классификация вращателей буровых станков V

|

Конические шестерни являются основным элементом шпиндельного вращателя. Установка конических пар с разным передаточным числом позволяет расширить диапазон частот вращения бурового станка, что имеет большое значение при ступенчатом регулировании скорости вращения.

На кинематической схеме бурового станка (см. рис. 11.4) показано принципиальное устройство гидромеханического зажимного патрона, закрепленного на шпинделе и соединяющего шпиндель станка с бурильной колонной.

Патрон нормально замкнутый — зажимные плашки усилием силовой пружины заклинивают ведущую бурильную трубу во вращателе. Раскрепление патрона при перехвате бурового снаряда в ходе углубки скважины, а также при наращивании бурильной колонны и спускоподъемных операциях осуществляется гидравлической системой.

В конструкциях буровых станков используются чисто гидравлические патроны (зажим и раскрепление их осуществляется гидравлической системой) и чисто механические зажимные патроны, аналогичные по своему устройству зажимным патронам токарных металлообрабатывающих станков. Вращатель через траверсу связан с силовыми гидроцилиндрами подачи — часто изготавливается с ними единым конструктивным блоком и помещается в едином корпусе.

Траверса служит для передачи осевого усилия от штоков гидроцилиндров подачи шпинделю бурового станка и от него через зажимные гидропатроны бурильной колонне.

Траверса представляет собой горизонтальную балку, жестко закрепленную центральной своей частью на шпинделе станка, а концами — на рабочих штоках гидроцилиндров подачи.

Таким образом, шпинделю бурового станка через пару конических шестерен передается вращение от привода, а через траверсу — осевые усилия перемещения от гидроцилиндров подачи. Зажимные патроны передают вращение и осевое усилие от шпинделя бурильной колонне.

Роторный вращатель также представляет собой механизм редукторного типа. Однако основным его рабочим элементом является не шпиндель с парой конических шестерен, а горизонтально расположенный дискообразный ротор с относительно большим центральным проходным отверстием и зубчатым венцом, выполненным по его наружному диаметру.

Зубчатый венец ротора воспринимает вращение от трансмиссии бурового станка и передает его бурильной колонне через сменную приводную втулку, шестигранное или четырехгранное центральное отверстие которой соответствует размерам и форме поперечного сечения ведущей бурильной трубы. Ротор обычно не имеет жесткой конструктивной связи с механизмом подачи, является самостоятельным механизмом и для мощных буровых установок изготавливается отдельным блоком.

Подвижный вращатель, как правило, состоит из двух основных частей — гидромотора и двухступенчатого цилиндрического редуктора с переменным передаточным числом, аналогичным по своему устройству коробке перемены передач. Наличие такого редуктора в подвижном вращателе позволяет до предела расширить диапазон условий его эффективного применения.

Отличия конструктивного исполнения вращателей разных типов — прежде всего размеры приводной втулки или аналогичного конечного звена кинематической цепи — определяют принципиальные особенности эксплуатационных качеств вращателя.

Шпиндельный вращатель по сравнению с вращателями других типов обеспечивает повышенные частоты вращения снаряда (до 1500 и даже 2000 об/мин), что необходимо при алмазном бурении скважин малого диаметра в крепких породах. В то же время шпиндель обеспечивает относительно не-

высокие значения крутящих моментов, что ограничивает возможность применения вращателей данного типа при бурении скважин большого диаметра, прежде всего эксплуатационных скважин. "

Роторный вращатель, наоборот, характеризуется относительно невысокими значениями обеспечиваемой частоты вращения и высокими значениями силовых характеристик. Поэтому роторные вращатели наиболее эффективны при проходке скважин большого диаметра (до 0,5 м и более), а также при проходке скважин предельной глубины (2000 м и более).

Подвижный вращатель на основе гидромотора обладает чрезвычайно гибкой рабочей характеристикой, что наиболее важно при бурении скважин среднего диаметра (93-225 мм) в сложных условиях (в рыхлых отложениях, глинистых пучащихся породах, в плывунах и т. д.). Однако технические решения современных подвижных вращателей не обеспечивают передачи на забой больших мощностей. Поэтому их применение пока ограничивается бурением скважин небольшой глубины (до 300 м, в ряде случаев — до 500 м).

Лебедка — один из основных функциональных блоков бурового станка — представляет собой механическую систему планетарного типа. На кинематической схеме (см. рис. 11.4) показано ее принципиальное устройство, основные элементы конструкции и их взаимодействие.

Принцип работы планетарной лебедки следующий. Центральная солнечная шестерня 2С неподвижно закреплена шпоночным соединением на рабочем валу лебедки, получающем вращение от раздаточной коробки через коробку перемены передач. В непрерывном зацеплении с ней находятся три шестерни сателлитов 2С&Т, имеющие возможность вращаться как вокруг собственной оси, так и обегать вокруг солнечной шестерни, получая вращение от нее через зубчатое зацепление. Оси сателлитов закреплены на водиле — массивном стальном диске, свободно сидящем на валу лебедки. Одновременно сателлиты 2сат находятся в постоянном зацеплении с внутренним зубчатым венцом и могут вращать его, оставаясь на месте, либо обегать его и солнечную шестерню, если заторможен (остановлен) зубчатый венец. При обегании сателлитами зубчатого венца и солнечной шестерни водило начинает вращаться. При остановке (торможении) водила начинает вращаться, получая вращения от солнечной шестерни через сателлиты, зубчатый венец, а вместе с ним и барабан лебедки, жестко соединенный с ним.

Водило и зубчатый венец снабжены тормозными колодками, воздействуя посредством рычага на которые можно затормозить (остановить) их вращение. Затормозив водило рычагом тормоза подъема, мы заставляем барабан лебедки вращаться. Происходит наматывание ходового конца каната талевой оснастки на барабан лебедки и формируется усилие подъема. При торможении зубчатого венца и барабана рычагом тормоза спуска фиксируется неподвижность талевой оснастки (буровой снаряд или грузоподъемная гарнитура фиксируются в подвешенном состоянии). При отпускании обоих рычагов’ происходит сматывание каната с барабана лебедки под действием веса снаряда или грузоподъемной гарнитуры.

Торможение обоими рычагами одновременно не допускается. В конструкциях лебедок имеются различия, но принцип действия планетарного механизма является общим для большинства из них.

От раздаточной коробки, кроме вращателя и лебедки, во многих случаях осуществляется привод гидравлической системы станка. В некоторых станках (СКБ-5, СКБ-7, СКБ-8) гидросистема станка снабжена индивидуальным электроприводом.

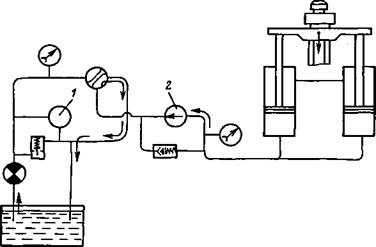

Технические решения гидросистем буровых станков разнообразны. Общее устройство и принцип действия гидравлической системы бурового станка в первом приближении можно представить упрощенной схемой, представленной на рис.

11.5.

Гидросистема станка включает следующие основные элементы: маслонасос; маслобак; систему трубопроводов всасывающей, напорной и сливной магистрали; дроссель; золотник управления; силовые гидроцилиндры.

Маслонасос выполняет роль приводного двигателя: он формирует поток энергоносителя, обеспечивает давление масла в напорной магистрали. Чаще всего используются шестеренчатые маслонасосы, формирующие рабочее давление путем переноса частиц масла из всасывающей магистрали в напорную магистраль в межзубном пространстве находящихся в зацеплении и вращающихся с высокой частотой зубчатых колес.

Маслобак служит резервуаром, из которого масло поступает в гидросистему и в который сливается из напорной магистрали, а также из полостей гидроцилиндров.

Дроссель (регулируемое гидросопротивление) предназначен для управления рабочим давлением в гидросистеме. В зависимости от того, где устанавливается дроссель — в напорной или сливной магистрали — различаются типы гидросистем и принципы их работы.

|

11.5. Схема гидравлической подачи буровых станков в различных режимах работы |

|

и «5 |

|

|

Зодотник управления предназначен для подключения напорной магистрали к нижним или верхним рабочим полостям силовых гидроцилиндров, а также для соединения напорной и сливной магистралей. Тем самым обеспечивается управление работой силовых гидроцилиндров. Во многих конструкциях станков используются автоматические реверсивные золотники, осуществляющие переключение по достижении поршнем крайних точек.

Силовые гидроцилиндры являются исполнительным органом, преобразующим рабочее давление в гидросистеме в усилие подачи и энергию потока масла в гидросистеме в работу поступательного перемещения штоков гидроцилиндров под нагрузкой.

Рассмотрим принцип действия гидросистемы бурового станка при различных условиях бурения, пользуясь упрощенной схемой, представленной на рис. 11.5.

Гидравлическая система буровых станков из двух неподвижных цилиндров 1, в которых передвигаются поршни 2 со штоками 3. Верхние концы штоков траверсой 6 связаны со шпинделем 7, посаженным на упорных шарикоподшипниках. Для усиления жесткости конструкции к траверсе 6 прикреплены два направляющих штока 5, перемещающихся в бронзовых втулках, установленных на приливах 4 к цилиндрам 1 на одном из направляющих штоков нанесены деления, позволяющие наблюдать за скоростью подачи.

Лопастный маслонасос 9 подает масло из маслобака 8 в нагнетательный маслопровод 12, в который включены коробка обратных клапанов 12, предохранительный клапан 13 и дроссель 14. Параллельно маслонасосу 9 подключен ручной аварийный маслонасос 10. Далее масло подается или в цилиндры подачи бурового инструмента, или по маслопроводу 21 в цилиндр перемещения станка.

Регулировка давления масла в цилиндрах подачи осуществляется дросселем 14. Давление контролируется манометром 17. Нагрузка на забой — дриллометром 19.

С помощью распределительного крана 16 можно верхнюю или нижнюю полости цилиндров 1 сообщать через маслопроводы 17 и 18 с нагнетательной линией 20.

Если вес бурильной колонны недостаточен для создания необходимой нагрузки на колонку, масло под давлением направляется в верхние полости цилиндров, для чего кран 16 ставят в положение I.

По мере углубления скважины и увеличения веса бурильной колонны надо уменьшать давление масла в верхней полости цилиндров с помощью крана 16. Если колонна бурильных труб собственным весом будет создавать нагрузку на забой больше требуемой, необходимо произвести разгрузку колонны путем нагнетания масла в нижние полости цилиндров. Для этого распределительный кран 16 устанавливают в положение IV. Если дроссель 15 закрыть, поршни будут поднимать инструмент от забоя. При бурении необходимо через дроссель 14 сбрасывать все масло, нагнетаемое насосом 9 и вытесняемое опускающимися поршнями 2, и, регулируя скорость истечения масла, создавать тем большее давление под поршнями, чем больше разница между весом бурильной колонны и требуемой нагрузкой на забой. Бурение с разгрузкой можно вести и при выключенном насосе за счет дросселирования вытесняемого из нижних полостей цилиндров масла.

Для быстрого подъема ненагруженного шпинделя распределительный кран устанавливается в положение II. В этом случае жидкость из маслонасоса направляется в обе полости цилиндров. Так как площадь поршня снизу больше, чем сверху (из-за штоков), то и сила, действующая снизу будет превышать силу, действующую сверху, что заставит поршни подниматься.

Для остановки подачи кран устанавливается в положение

III, перекрывающее движение масла как в напорной, так и в сливной магистрали, его истечение из цилиндров и поступление в них.

Для отката станка от скважины кран 22 устанавливают в положение V, при котором масло закачивается в ближнюю к шпинделю полость 23 горизонтального перемещения. При движении станка к скважине осуществляется установкой крана 22 в положение VI.

Недостаток гидравлической подачи, представленной на рис. 11.5, заключается в том, что скорость ее колеблется в породах, перемещающихся по крепости. Это ухудшает процесс кернообразования, приводит к самозаклиниванию керна и преждевременному износу коронок.

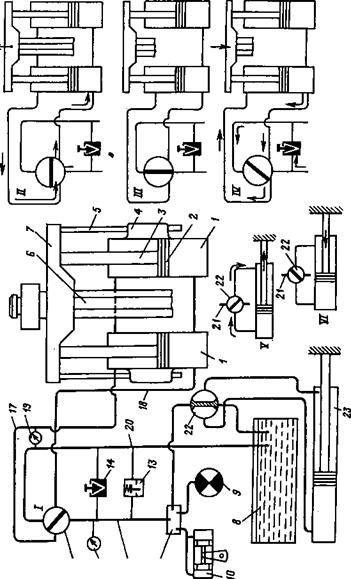

Для станков алмазного бурения целесообразно использовать схему гидравлической подачи с дополнительным регулированием потока масла, истекающего из нижних полостей цилиндров (рис. 11.6).

При бурении с дополнительной нагрузкой дополнительным дросселем создается дополнительное противодавление под поршнями, что повышает плавность подачи инструмента, уменьшает вибрацию бурильной колонны и увеличивает работоспособность коронок.

|

Рис. 11.6. Принципиальная схема гидравлической подачи с дополнительным дросселированием в сливной магистрали: I, 2 — основной и дополнительный дроссели соответственно |

Гидравлические и механические системы в буровых станках взаимосвязаны и конструктивно, и функционально: характеристики гидросистемы способствуют более полному раскрытию возможностей кинематической схемы.

Современные буровые станки механического вращательного бурения имеют достаточно узкую технологическую специализацию; особенности их конструктивного исполнения соответствуют определенным областям эффективного использования.

Буровые станки БСК-2М2-100 предназначены для колонкового бурения алмазными и твердосплавными коронками разведочных скважин из подземных горных выработок, а также в стесненных условиях на поверхности земли.

Основные узлы станка следующие: приводной двигатель, четырехскоростная коробка перемены передач с встроенным масляным фрикционом, вращатель с механическим зажимным патроном и гидроцилиндрами подачи, гидросистема, верхняя и нижняя рамы, штангоподъемник. К особенностям станка относятся отсутствие лебедки и осуществление подъема инструмента посредством механизма подачи и штанго — подъемника с автоматическим перехватом, а спуска снаряда в скважину — с помощью постоянно замкнутого тормоза.

Масло в гидроцилиндры подачи в процессе бурения нагне

тается шестеренным маслонасосом НШ-32В, а в процессе спускоподъемных операций — лопастным маслонасосом Н-400. Коническая пара зубчатых колес на вращателе сменная, благодаря чему обеспечивается два диапазона частот вращения шпинделя (от 200 до 1250 об/мин). На шпинделе расположена сменная центрирующая втулка под бурильные трубы диаметром 33,5 и 42 мм. Механизм подачи снабжен дроссельным регулятором скорости на линии слива из гидроцилиндров, обеспечивающим улучшенные условия работы алмазной коронки в трещиноватых неоднородных по прочности горных породах. Для автоматизации изменения направления движения траверса вращателя при спускоподъемных операциях в механизме подачи предусмотрен автоматический реверсивный золотник.

Использование гидроцилиндров подачи при бурении горизонтальных и наклонных скважин для выполнения спускоподъемных операций облегчает и ускоряет их.

Станок обеспечивает бурение скважин глубиной 50-120 м диаметром от 36 мм до 93 мм.

Буровые станки ЗИФ-650М и ЗИФ-1200МР предназначены для бурения вертикальных и наклонных скважин твердосплавными и алмазными коронками и шарошечными долотами глубиной соответственно 800 и 2000 м при конечном диаметре скважины 59 мм.

Особенностями данных станков являются: широкий диапазон ступенчатого регулирования частоты вращения шпинделя и барабана лебедки; наличие пружинно-гидравлического зажимного патрона с дистанционным управлением; герметично закрытый планетарный редуктор лебедки, работающий в масляной ванне; постоянно разомкнутая сухая фрикционная двухдисковая муфта сцепления; водяное охлаждение шкива тормоза спуска; автономный электропривод маслонасоса гидросистемы.

Буровой станок СКБ-4 с вращателем шпиндельного типа имеет моноблочную конструкцию с продольным расположением лебедки и единым приводом на вращатель и лебедку. К особенностям станка относятся: высокая частота вращения шпинделя и рациональное распределение диапазона скоростей; плавность подачи бурового инструмента гидросистемой с напорным золотником и дросселем на сливе; возможность бурения снарядами со съемным керноприемником, для чего увеличен диаметр проходного отверстия шпинделя. В станке использованы автомобильная коробка перемены передач и муфта сцепления автомобиля ЗИЛ-131.

Аналогичное устройство гидросистемы имеет и станок СКБ-5. Однако в нем коробка перемены передач и раздаточная коробка выполнены единым блоком, а в качестве муфты сцепления использован сухой постоянно разомкнутый дисковый фрикцион. Вращатель оснащен двумя гидромеханическими патронами, обеспечивающими автоматический перехват снаряда по мере углубки скважины без остановки вращения. Привод лебедки схемного керноприемника осуществлен механической трансмиссией от коробки перемены передач и имеет механический ограничитель крутящего момента.

Буровой станок СКБ-7 выполнен с продольным расположением лебедки и групповым приводом механизмов вращателя и лебедки. Станок комплектуется плавно регулируемым электроприводом ТП-1200/1200УЗ, состоящим из реверсивного и нереверсивного агрегатов, релейного шкафа и пульта управления. Вращатель оборудован двумя гидроцилиндрами подачи и двумя зажимными патронами: верхним — пружинно-гидравлическим и нижним — гидравлическим. Подача инструмента, регулирование осевой нагрузки, управление патронами, а также операции перемещения станка по раме от устья скважины и обратно обеспечиваются электрогидравлической системой управления. Все элементы и механизмы гидросистемы станка собраны в отдельный блок.

Планетарный редуктор лебедки станка собран в литом стальном корпусе, расположенном слева от барабана лебедки и закрепленном на станине. Управление лебедкой осуществляется командоаппаратом, установленным на выносном пульте управления.

Буровая установка УКБ-8 состоит из отдельных конструктивно независимых блоков: блока ротора, блока лебедки, блока подачи, блока насосной установки, блока гидросистемы и пр.

Блочная конструкция буровых установок предназначена для бурения предельно глубоких скважин. Также не имеют буровых станков в их классическом виде и легкие самоходные установки, роль бурового станка у которых выполняет подвижный вращатель на базе гидромотора, размещаемый непосредственно на направляющих мачты буровой установки.

Семейство буровых станков многочисленно и разнообразно — знакомство с принципами и вариантами технических решений, предложенное здесь позволит самостоятельно разобраться в любой конструкции.