ОСОБЕННОСТИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА БУРЕНИЯ С ГИДРОТРАНСПОРТОМ КЕРНА

ОСОБЕННОСТИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА БУРЕНИЯ С ГИДРОТРАНСПОРТОМ КЕРНА

Бурение с гидротранспортом керна характеризуется очень высокими механическими скоростями, что обеспечивается оперативным удалением с забоя керно-шламового материала обратным потоком промывочной жидкости, а также в результате того, что при разбуривании мягких пород уг — лубка скважины за один оборот снаряда происходит не только за счет воздействия резцов коронки на породу, но и за счет вдавливания в забой короночного кольца (корпуса коронки).

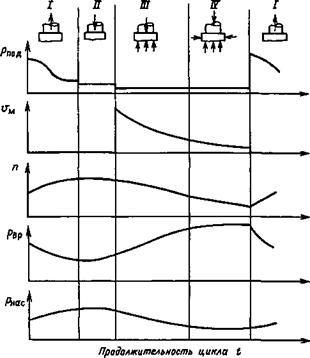

В схеме подачи с дросселем в линии нагнетания регулировать механическую скорость невозможно: усилие подачи остается стабильным, а скорость подачи меняется в широких пределах в зависимости от реакции забоя. По мере роста скорости подачи возрастает крутящий момент на вращателе Мвр. Поскольку давление в гидросистеме пропорционально крутящему моменту, а давление в гидросистеме не может превышать 8 МПа, то после достижения этого значения крутящий момент должен снижаться путем расхаживания снаряда. Таким образом, углубка скважины представляет собой последовательность циклов, состоящих из бурения и расхаживания. Продолжительность одного цикла составляет 8-15 с в зависимости от физико-механических свойств пород. На рис. 14.3 представлена диаграмма изменения давления в гидросистеме подачи рпод, механической скорости углубки ум, частоты вращения снаряда л, давления в гидросистеме вращателя рвр и давления в нагнетательной линии бурового насоса рнас в различных фазах (/-/V) цикла углубки скважины.

В табл. 14.1 приведены значения загрузочных характеристик бурового оборудования комплекса бурения с гидротранс-

|

Рис. 14.3. Диаграмма изменения параметров процесса бурения в течение одного цикла |

|

Таблица 14.1 Значения загрузочных характеристик (в МПа) комплекса бурения с гидротранспортом керна

|

портом керна для бурения в глинистых и глинисто-щебенистых отложениях.

Загрузочные характеристики — давление в гидросистемах вращателя рвр, подачи рпод, в напорной магистрали бурового насоса рнас в комплексе для бурения с гидротранспортом керна — играют роль технологических параметров режима бурения, так как непосредственно зависящие от них частота вращения, осевая нагрузка и расход промывочной жидкости непрерывно меняют свое значение и не помаются непосредственному регулированию.

Бурение с гидротранспортом керна имеет некоторые особенности в сложных условиях. К группе сложных относятся разрезы, представленные в основном породами, склонными к вспучиванию, песчаными и гравийно-галечниковыми отложениями мощностью до 40 м, пропластками (до 0,5 м) пород VI — VIII категорий по буримости и водонасыщенными горизонтами песков, а также разрезы с наличием зон поглощения промывочной жидкости. К группе особо сложных относятся разрезы, сложенные теми же породами, но с абразивным обломочным материалом, имеющие напорные водонасыщенные песчаные интервалы. Главной технологической задачей при бурении в сложных и особо сложных условиях является снижение величины крутящего момента на вращателе Мвр, которое достигается следующими технологическими приемами:

расхаживанием бурильной колонны; подрывом колонны; прорабатыванием ствола скважины; прямой промывкой скважины.

Расхаживание бурильной колонны заключается в ее периодическом подъеме над забоем скважины через 0,1-1,5 м уг — лубки на высоту, равную или немного превышающую углуб — ку. Подрыв инструмента производится его периодическим подъемом на высоту 8-10 см после углубки скважины на 0,1- 0,5 м. Прорабатывание ствола осуществляется после нескольких расхаживаний инструмента или перед его очередным наращиванием. При прорабатывании ствола инструмент поднимается над забоем на высоту, в 2-3 раза превышающую суммарную углубку скважины после расхаживаний инструмента, или на длину хода подвижного вращателя. Прямая промывка производится через каждые 40-60 м проходки скважины для удаления из межтрубного и затрубного пространства естественного глинистого раствора, образовавшегося там вследствие распускания глинистых частиц шлама, керна и пород, сла-

|

Технологические рекомендации по бурению с гидротранспортом керна в сложных условиях

|

гающих стенки скважины. Прямая промывка предотвращает сальникообразование.

Основным технологическим приемом является расхаживание снаряда. Другие приемы применяются по мере необходимости. В табл. 14.2 приведены параметры режима бурения и технологические приемы, применяемые в различных породах.

В особо сложных разрезах при перебуривании зон поглощения необходимо увеличить расход промывочной жидкости до 300-320 дм3/мин. В этих интервалах подрыв и расхаживание бурильной колонны не производится. Охлаждение коронки осуществляется периодическим подъемом инструмента над забоем скважины на высоту 3-5 см. После вскрытия подстилающего горизонта проводится прямая промывка скважины глинистым раствором на полимерной основе с высокой вязкостью.

В настоящее время ведутся опытные работы по созданию комплексов технических средств для бурения с гидротранспортом керна и шлама в твердых горных породах, а также средств для бурения с пневмотранспортом керна. Серийно до настоящего времени средства бурения с пневмотранспортом керна и аналогичные средства бурения твердых пород не производятся.