СПОСОБЫ И СРЕДСТВА ПОВЫШЕНИЯ ВЫХОДА КЕРНА

СПОСОБЫ И СРЕДСТВА ПОВЫШЕНИЯ ВЫХОДА КЕРНА

Все способы и средства повышения выхода керна при колонковом механическом вращательном бурении базируются на трех подходах:

1) устранение или ограничение разрушающих побочных воздействий в процессе бурения;

2) сохранение разрушенного кернового материала в керноприемном устройстве;

3) защита керна от побочных разрушающих воздействий технологического процесса бурения.

Некоторые способы повышения выхода керна сочетают в себе разные подходы.

Простейший технологический прием повышения выхода керна — ограничение длины рейсовой углубки. Обычно геологи задают ограничения рейсовой углубки при бурении по рудному телу до 2,1 и даже 0,5 м. Отбор специальных и наиболее ответственных проб может производиться и более короткими рейсами. Эффект в данном случае достигается только за счет ограничения продолжительности воздействия на керн неблагоприятных факторов. Этот способ чрезвычайно дорогой, особенно при разведке глубоко залегающих месторождений и не всегда эффективный.

Наиболее распространены в современной технологической практике способы, базирующиеся на сохранении разрушенного кернового материала и получения полноценной керношламовой пробы, содержащей все первичные компоненты опробуемого минерального вещества — такой подход дает более высокую точность химического опробования, чем подход, основанный на предотвращении разрушения пробы.

Сохранение разрушенного вещества достигается путем создания на забое местной обратной циркуляции очистного агента.

Достоинство обратной призабойной циркуляции промывочной жидкости заключается прежде всего в том, что интенсивный поток очистного керна, охлаждающий коронку и очищающий забой от шлама подводится к забою не со стороны уже сформированной керновой пробы, а из затрубного пространства. Дросселируя через каналы коронки, он теряет гидродинамический напор, а попадая в свободное пространство керноприемной трубы, теряет скорость до уровня, меньшего критической скорости, соответствующем скорости естественного осаждения мелких частиц породы в жидкости. Таким образом, все частицы вещественной пробы независимо от степени разрушенности и величины остаются в керносборном устройстве.

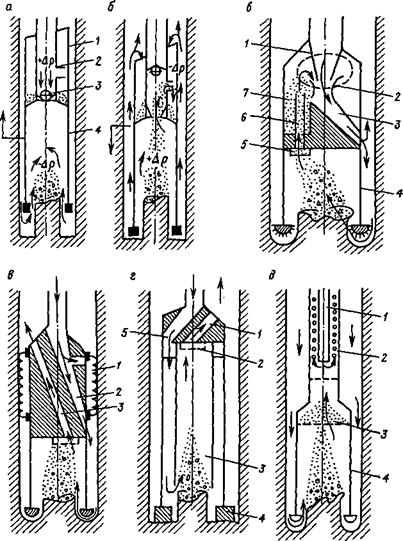

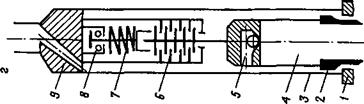

Создание обратной призабойной циркуляции промывочной жидкости достигается различными способами, схемы которых представлены на рис. 12.1.

При отсутствии специальных технических средств для бурения в трудных для отбора керна породах применяется без — насосное бурение (рис. 12.1, а). Для осуществления этого способа колонковый набор 4 снабжается специальным переход-

|

Рис. 12.1. Схемы формирования обратной призабойной циркуляции промывочной жидкости |

ником с отверстием 2 и обратным шариковым клапаном 3, а также шламосборной трубой 1 открытого или закрытого типа. Промывка скважины буровым насосом в этом случае не производится. Бурение ведется с расхаживанием снаряда — периодическим подъемом и спуском снаряда на 15-20 см с задержкой его в рабочем режиме на забое на несколько секунд. Обычно выполняется 5-10 циклов расхаживания в 1 мин.

Обратная призабойная циркуляция промывочной жидкости формируется следующим образом. При движении колонкового набора 4 вверх в его внутренней полости создается зона пониженного давления — Ар: падение давления соответствует величине гидросопротивления движению колонкового набора вверх. Под действием разности давлений промывочная жидкость из скважины дросселируется через затрубное пространство во внутреннюю полость керноприемника, захватывая частицы керна и шлама. Клапан 3 при этом остается закрытым.

При движении колонкового набора вниз во внутренней полости колонкового набора создается зона повышенного давления Л-Ар, а в затрубном пространстве над колонковым набором — зона депрессии — Ар. При этом промывочная жидкость из колонковой трубы под действием разности давлений устремляется из колонковой трубы 4 через открытый в этом случае клапан 3 в шламосборник 1, захватывая легкие частицы шлама, критическая скорость осаждения которых ниже скорости перемещения потока промывочной жидкости. В шламовой трубе происходит дальнейшее замедление скорости движения потока жидкости и осаждение наиболее легких частиц шлама.

Таким образом, с одной стороны, происходит устранение разрушающего гидродинамического воздействия прямого потока очистного агента на керн, а с другой — улавливание всех частиц горной породы, подвергшихся разрушению в процессе бурения.

Однако данный способ отличается весьма низкой производительностью и практически непригоден при бурении крепких пород алмазными коронками (постоянное расхаживание снаряда отрицательно сказывается на коронке, а кроме того, кернорвательное устройство алмазного породоразрушающего инструмента может захватывать керн при подъеме снаряда даже на незначительную величину).

На рис. 12.1, б изображена схема работы эжекторного снаряда, использующего для создания обратной призабойной циркуляции жидкости эжекционный эффект — эффект понижения давления вблизи струи жидкости, движущейся с повышенной скоростью.

Основным элементом эжекторного снаряда является эжектор, состоящий из сопла 1 (гидродинамической насадки) и диффузора 2 (фигурной горловины, улавливающей струю, истекающую из сопла с повышенной скоростью).

Работает эжекторный снаряд следующим образом.

Струя промывочной жидкости, истекая под давлением из сопла / с высокой скоростью создает вблизи верхней горловины диффузора 2 область повышенного давления — Ар и по каналу 3 направляется в затрубное пространство.

Область повышенного давления вблизи диффузора 2 через канал 6 гидравлически связана с внутренней полостью керно — приемника 4, где также формируется давление, пониженное по сравнению с давлением жидкости в затрубном пространстве. В результате жидкость подсасывается из затрубного пространства через пазы коронки во внутреннюю полость колонковой трубы 4, захватывая частицы шлама и керна и далее через фильтр 5 поступает в полость шламосборника 7. Частицы керна и шлама по ходу движения жидкости осаждаются из нее в полость колонковой трубы или в закрытый шламо — сборник. Для улавливания тонкоизмельченных взвешенных в промывочной жидкости частиц шламосборники эжекторных снарядов обычно оснащаются специальными системами шла- моулавливания: гидроциклонными устройствами, шнековыми, винтовыми, лабиринтными шламоуловителями, акустическими гидровибраторами и т. д.

Эжекторные снаряды оснащаются алмазными коронками и предназначены для бурения в горных породах, содержащих наряду с мягкими, легко разрушаемыми минералами (тонкими прослоями мягких минералов) твердые и очень твердые минералы и пропластки, а также для опробования очень твердых, но сильно трещиноватых и хрупких пород и руд.

На рис. 12.1, б представлена принципиальная схема формирования обратной призабойной циркуляции за счет эжекцион — ного эффекта. Конструкции реальных эжекторных снарядов достаточно сложны и разнообразны. Помимо одинарных эжекторных снарядов (ОЭС) конструкции ЦНИГРИ имеются двойные эжекторные снаряды марки ТДН-76-Э и ТДВ-76-Э конструкции ВИТРа, в которых с целью усиления коэффициента эжекции струя на выходе из диффузора направляется в меж — трубное пространство двойной колонковой трубы, создавая дополнительный подпор промывочной жидкости.

В настоящее время выпускаются эжекторные снаряды для бурения скважин диаметрами от 59 до 93 мм. Рабочий расход промывочной жидкости на привод эжектора 80-100 л/мин. Рейсовая углубка при использовании эжекторного снаряда, как правило, не превышает 1, 5 и реже — 2 м.

Недостатком эжекторного снаряда является обратная зависимость скорости потока обратной циркуляции от массы перемещаемого при этом шлама — эффективность работы эжекторного насоса снижается по мере насыщения потока очистного агента шламом. Существует некоторый критический предел зашламования, определяемый опытным путем, при котором эжекторный насос перестает работать, а вся промывочная жидкость движется вверх по затрубному пространству, что чревато прижогом снаряда. Поэтому эжекторные снаряды не применяются при бурении пород мягких и средней крепости, где объемы шлама и разрушенного керна бывают велики.

Для опробования мягких пород, а также крепких и средней крепости пород и руд, образующих вследствие особенностей своего строения большое количество шлама и частиц разрушенного керна, используются пакерные снаряды (рис. 12.1, в, г), которые формируют поток обратной призабойной циркуляции за счет создания искусственных препятствий (гидросопротивлений) нормальной прямой циркуляции очистного агента.

Пакерные снаряды, предназначенные для использования в скважинах с относительно устойчивыми, ровными стенками (см. рис. 12.1, в), имеют в качестве основного рабочего элемента пакер 1 — устройство уплотнения затрубного пространства в верхней своей части — эластичную камеру.

Работает снаряд следующим образом. Поток промывочной жидкости, нагнетаемый под давлением в колонну бурильных труб формирует в пакере 1 давление, необходимое для увеличения объема эластичной камеры и перекрытия затрубного пространства скважины. Этим же потоком формируется подпор, зона повышенного давления промывочной жидкости в затрубном пространстве призабойной зоны.

Внутренняя полость керноприемника имеет гидравлическую связь с затрубным пространством с помощью канала 2 выше пакера, где формируется область пониженного давления. В результате промывочная жидкость продавливается через пазы коронки во внутреннюю полость колонковой трубы, захватывая частицы шлама и керна, которые осаждаются при уменьшении скорости движения потока в свободном пространстве керноприемника. Далее промывочная жидкость через канал 3, снабженный шламоулавливающим фильтром устремляется в свободное затрубное пространство и далее на поверхность. Коэффициент использования потока промывочной жидкости в таком устройстве может быть близок к единице (определяется качеством гидромеханического уплотнения за — трубного пространства). Недостатком является быстрое разрушение гидромеханического пакера, подвергающегося в процессе бурения абразивному износу.

Существуют технические решения, в которых гидромеханический пакер заменен гидравлическим — системой винтовых наружных проточек, кольцевых буртиков и канавок, тур — булизирующих поток очистного агента, дросселируемого через зазор затрубного пространства и создающих повышенные гидравлические сопротивления. Условием работы гидравлического пакера является низкий уровень гидросопротивлений на забое, что обеспечивается только в крепких устойчивых породах с ровным хорошо проработанным забоем и стенками скважины.

Другой принцип действия заложен в конструкции пакер — ных снарядов (см. рис. 12.1, г), предназначенных для бурения слабых пород, содержащих прослои глин и рыхлых отложений (гравийно-галечниковых, щебенистых кор выветривания и т. д.).

Роль пакера в таких снарядах играет специальная твердосплавная или алмазная коронка 4. Колонковая труба в снарядах данной конструкции обязательно должна быть двойной — подпор промывочной жидкости, обеспечивающий обратную циркуляцию, создается в межтрубном пространстве через канал 5. При этом толстостенная коронка 4 препятствует движению жидкости в затрубное пространство и направляет его во внутреннюю полость керноприемника 3 и далее через фильтр 2 и канал I в затрубное пространство и далее на поверхность. Частицы шлама и керна остаются внутри керноприемной трубы. Пакерные снаряды обоих типов могут снабжаться дополнительными устройствами шламоулавливания.

На базе снарядов данного типа разработаны специальные двойные колонковые трубы ТДН-О.

Для бурения легкорастворимых горных пород (минеральных солей), а также при опробовании крепких трещиноватых горных пород в условиях интенсивного поглощения промывочной жидкости применяется эрлифтная обратная промывка.

Принцип эрлифтной промывки (рис. 12.1, д) основан на закачивании в колонну бурильных труб 2, являющихся в этом случае водоподъемными трубами, воздуха через воздухопроводящие трубы 1, спущенные внутрь водоподъемных труб на определенную глубину. При этом внутри водоподъемной колонны образуется водовоздушная смесь, плотность которой меньше плотности жидкости, находящейся в затрубном про-

зов странстве. В результате жидкость, находящаяся в затрубном пространстве, под действием гидростатического давления вытесняется во внутреннее пространство водоподъемной колонны, с которым затрубное пространство скважины находится в положении сообщающихся сосудов. Вытесняемая из затруб — ного пространства жидкость проходит через коронку во внутреннюю полость, захватывая частицы шлама и керна и охлаждая породоразрушающий инструмент так же, как это происходит в других случаях применения обратной призабойной циркуляции промывочной жидкости. В верхней части колонкового набора 4 располагается шламосборник закрытого типа 3.

Бурение с эрлифтной промывкой реализуется комплексом КОЭН конструкции ВИТРа, в состав которого входят:

малогабаритный компрессор ВК-25-ЗА или ВК-25-Д1 с расходом воздуха от 0,015-2,5 МПа до 0,031 м3/с при давлении

2,5 и 0,7 МПа соответственно;

воздушный расходомер РВ-4;

эрлифтные насосы НЭ-50П или НЭ-63П с полиэтиленовой воздухопроводящей трубой длиной 50, 100 или 150 м диаметром 16/12 мм.

При работе комплекса КОЭН буровой снаряд первоначально не доводится до забоя на 0,5-1 м, после чего включается компрессор. Через 3-5 мин, после установления в системе рабочего давления, снаряд ставится на забой с вращением.

При снижении рабочего давления на компрессоре в процессе бурения на величину 0,2-0,25 МПа производится расхаживание снаряда. Если после этого давление не возвращается к норме, то это означает прекращение призабойной циркуляции в результате зашламования и необходимо поднять снаряд на поверхность.

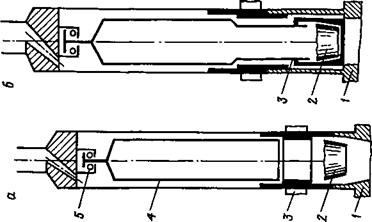

К техническим средствам, обеспечивающим защиту керна от разрушающих воздействий относятся двойные колонковые трубы. Схемы конструкций основных типов двойных колонковых труб представлены на рис. 12.2.

Для алмазного бурения по монолитным и слаботрещиноватым породам при промывке скважин водой с целью увеличения скорости бурения, проходки за рейс и выхода керна применяются двойные колонковые трубы с невращающейся внутренней керноприемной трубой ТДН-У (рис. 12.2, а), имеющие меньшую толщину матрицы алмазной коронки 1. Это обеспечивает меньший объем разрушаемой породы на забое

и, в свою очередь, определяет конструкцию набора (тонкостенные трубы, выход промывочной жидкости выше керно-

|

1 |

||

|

см |

|

■в |

![]()

|

12.2. Принципиальные схемы конструкций основных типов двойных колонковых труб |

![]()

|

«М — V* |

|

и & |

![]()

|

|

рвательного кольца 2, расположение кернорвательного кольца в коронке). В монолитных породах применяется вариант конструкции с вращающейся внутренней керноприемной трубой (ТДВ-У). Способ крепления внутренней керноприемной трубы

4 (с вращением или без вращения) определяется конструкцией подшипникового узла 5. Нижний конец внутреннего кер — ноприемника размещается в корпусе расширителя-калибратора 3, препятствующего вибрации наружной и внутренней колонковых труб. Применение труб типа ТДН-У позволяет применять частоту вращения свыше 1000 об/мин. Серийно выпускаются трубы с наружным диаметром 46 и 50 мм, с внутренним соответственно — 34 и 45 мм, длиной 4000 мм.

При бурении по среднетрещиноватым породам при промывке скважин водой или безглинистым раствором с целью увеличения скорости бурения и проходки за рейс применяются двойные колонковые трубы ТДН-УТ (рис. 12.2, б), которые оснащаются стандартной алмазной коронкой I (для одинарных труб) с выходом промывочной жидкости ниже кер — норвателя 2, размещенного во внутреннем керноприемнике 3. Для бурения в сильнотрещиноватых и раздробленных породах У1-Х1 категорий по буримости применяют двойные колонковые трубы ТДН-4 (рис. 12.2, в), особенностью конструкции которых является вывод промывочной жидкости под торец коронки 1 с практически полной изоляцией керна от воздействия потока очистного агента. Кернорватель 2 в трубах ТДН-4 размещается внутри керноприемника 3 таким же образом, как и в трубах ТДН-4Т.

Рассматривая двойные колонковые трубы для алмазного бурения, надо иметь в виду, что они предназначены не только для защиты керновой пробы от разрушения, но и для защиты алмазной коронки от разрушающих воздействий при высоких частотах вращения бурового снаряда.

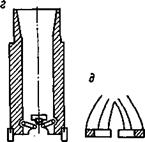

Иначе устроены двойные колонковые трубы для опробования угольных пластов, принципиальные схемы конструкции которых представлены на рис. 12.2, г и д.

Формирование керновой пробы угля, имеющего относительно невысокую механическую прочность, осуществляется штампованием — вырезанием цилиндрического столбика керн путем вдавливания кольцевого штампа, выступающего за рабочий торец коронки.

Основными элементами конструкции двойной колонковой трубы Донбасс НИЛ-П (см. рис. 12.2, г), предназначенной для отбора проб слабых углей, являются коронка 1 с кернорвате — лем типа "паук" (описание устройства кернорвателей смотри

ниже), присоединенная резьбой к наружной трубе 3, внутренняя керноприемная труба 4 со штампом 2 и переходником, оснащенным обратным клапаном 5, фрикционный узел

6, упругий элемент 7, подшипниковый узел 8 и присоединительный переводник 9.

Работает снаряд Донбасс НИЛ-П следующим образом. При бурении по углю осевая нагрузка и крутящий момент через переводник 9 и наружную колонковую трубу 3 подаются на коронку 1, которая формирует кольцевой забой. Промывочная жидкость по каналам переводника 9 в межтрубное пространство подается на забой и далее в затрубное пространство (в скважину), удаляя на поверхность шлам и охлаждая коронку. Проба угля (керн) при этом остается изолированной как от потока очистного агента, так и от механических воздействий коронки, вследствие того штамп 2 выступает за торец коронки и вырезает керн из ненарушенного массива угля. Поступающий в керноприемник 4 керн вытесняет из него промывочную жидкость через клапан 5.

Снаряд Донбасс НИЛ-Н — саморегулирующееся устройство. При увеличении прочности опробуемого угля увеличивается реакция забоя на штамп 2 и внутренний керноприемник

4 перемещается вверх. При этом сокращается величина выступа штампа 2 за рабочий торец коронки 1, происходит сжатие упругого элемента 7, выполненного в виде пакета тарельчатых пружин. Одновременно диски фрикционного устройства 6 смыкаются и через них вращение передается на внутренний керноприемник 4 и штамп 2, что облегчает опережающее вырезывание пробы угля.

Двойной колонковый снаряд Донбасс НИЛ-Ш (см. рис. 12.2, д) предназначен для отбора твердых углей или углей, включающих твердые составляющие (линзы, пропластки). Главная отличительная особенность конструкции этого снаряда — применение механического вибратора 2 взамен фрикционного узла. При попадании под штамп твердого включения и сжатии упругого элемента зубчатые муфты (нижняя /, соединенная с кер — ноприемником и штампом, невращающаяся и верхняя 3, соединенная с наружной трубой, вращающаяся) смыкаются и на штамп через внутренний керноприемник подается высокочастотная ударная нагрузка, облегчающая вырубание штампом керновой пробы в крепком угле. В остальном схема Донбасс НИЛ-Ш аналогична схеме снаряда Донбасс НИЛ-П.

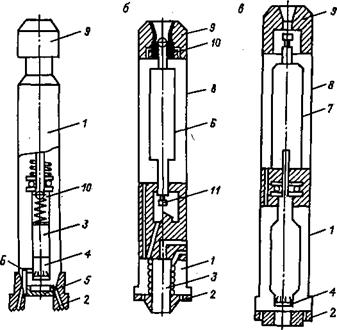

Для отбора керно-газовых проб на угольных, нефтяных и газовых месторождениях используют специальные керногазо — наборники.

|

Рис. 12.3. Схемы специальных колонковых снарядов для опробования газоносных пород |

При бурении герметизирующим снарядом (рис. 12.3, а) кернорватель 4 керноприемника 3 обгоняет обуривающую коронку 2, навинченную на наружную трубу I. При подъеме снаряда керноприемник 4 перемещается вверх относительно трубы 1 и коронки 2, свинцовый запорный клапан 5 опрокидывается из вертикального положения в горизонтальное и плотно запечатывает выход из керноприемника, прижимаемого к нему и фиксируемого во время подъема снаряда на поверхность в прижатом состоянии путем забрасывания шарика 10 в запорное устройство.

Колонковый снаряд, представленный на рис. 12.3, б, обеспечивает отбор проб флюидосодержащих пород методом замораживания. При бурении промывочная жидкость через канал 10 в переходнике 9 поступает в пространство между наружной трубой 1 и внутренним керноприемником 3 и далее через отверстия в коронке 2 — на забой, удаляя частицы шлама и охлаждая коронку. По окончании бурения через колонну бурильных труб в устройство забрасывается шарик, перекрывающий

|

Группа горных пород по трудности отбора керна |

Выход керна при бурении одинарным колонковым снарядом, % |

Поля эталонной схемы по табл. 12.1 |

Категория пород по буримости |

Краткая характеристика пород |

Рекомендуемые технические средства и способы |

|

I |

0-20 |

От А-1 до А-9 |

1-Ш |

Несвязные, рыхлые, размываемые |

На глубине до 50 м: шнековое бурение, вибробурение, пневмопробойники, грейферное бурение. На глубине 50 м и более безнасосное бурение |

|

Б-8-9, В-8 |

Ш-УШ |

Неоднородные, перемежающиеся по твердости и однородные слабосвязные, сильнотрещиноватые |

КССК, эжекторные и пакерные снаряды, безнасосное бурение, бурение с гидротранспортом керна |

||

|

II |

20-40 |

Б-6 |

Ш-1У |

Неоднородные, перемежающиеся по твердости и однородные слабосвязные, среднетрещиноватые |

КССК, ТДН-2, Донбасс НИЛ-П |

|

Б-7 Г-7-9, Д-8 |

1Х-ХП У11-У111 |

Неоднородные, перемежающиеся по твердости и однородные слабосвязные, сильнотрещиноватые Связные, неоднородные и однородные по строению, сильнотрещиноватые |

Эжекторные снаряды, ТДН-0, ТДН-2, ССК ТДН-4, ССК, эжекторные снаряды |

|

|

|

III |

40-60 |

Б-3 |

Ш-1У |

Неоднородные, перемежающиеся по твердости, слабосвязные, монолитные и слаботрещиноватые |

Донбасс НИЛ-1, II, ТДН — 2, КССК |

|

Б-4, Г-5-6 |

ПЬЛЯП |

Неоднородные, перемежающиеся по твердости и строению, связные, среднетрещиноватые |

Эжекторные снаряды, ТДН-2, ССК |

||

|

В-4-5 |

Ш-У1И |

Однородные, слаботрещиноватые |

ТДН-УТ, ССК |

||

|

В-6 |

1Х-ХИ |

Однородные, среднетрещиноватые |

Эжекторные снаряды, ТДН-УТ |

||

|

Д-7 |

1Х-ХИ |

Однородные, сильнотрещиноватые |

Эжекторные снаряды, ТДН-0, ТДН-2 |

||

|

IV |

60-80 |

Б-1-2, В-1-2 0 |

/ ш-хп) _ ‘ — |

Неоднородные, перемежающиеся по твердости, монолитные и слаботрещиноватые |

ТДН-УТ, ТДН-2, одинарный колонковый снаряд |

|

В-3 |

1 |

Однородные и неоднородные, монолитные и слаботрещиноватые |

ТДН-УТ, КССК, ССК, одинарный колонковый снаряд |

||

|

Г-4, Д-4-5 |

У11-ХИ |

Однородные и неоднородные, среднетрещиноватые |

ТДН-2, ССК, одинарный колонковый снаряд |

||

|

Д-6 |

III-VI |

Однородные среднетрещиноватые |

Донбасс НИЛ-2, 3; одинарный колонковый снаряд |

||

|

V |

80-100 |

Г-1, Д-1 |

1Х-ХП |

Неоднородные и однородные по строению, слаботрещиноватые |

ТДН-УТ, ССК, одинарный колонковый снаряд |

|

Д-2-3 |

Ш-УШ |

Однородные, связные, монолитные и слаботрещиноватые |

ТДН-УТ, ССК, КССК, одинарный колонковый снаряд |

|

с*> 1-* О! |

канал для прохода промывочной жидкости. Под давлением потока промывочной жидкости баллон 6 с углекислотой перемещается вниз. При этом запорный ниппель 11 сламывается, и жидкая углекислота, находящаяся в баллоне 6 под высоким давлением, по трубчатому змеевику, обвивающему кернопри — емник 3, устремляется наружу и замораживает керн вместе с включенными в него частицами газа и летучих жидкостей.

Отбор проб газа колонковым снарядом, схема которого представлена на рис. 12.3, в, осуществляется вытеснением жидкости из герметичной емкости 7 газом, постепенно выделяющимся из керна в процессе бурения. Керн при подъеме снаряда на поверхность удерживается кернорвателем 4 типа "паук". Общими элементами керногазонаборников являются элементы конструкции, обеспечивающие процесс бурения: коронка 2, наружная колонковая труба 1, промежуточная труба 8, верхний переходник 9.

Большую роль в обеспечении высокого качества кернового опробования при использовании любых типов колонковых снарядов имеют кернорвательные устройства, обеспечивающие отрыв и удержание керна при подъеме снаряда. На рис.

Большую роль в обеспечении высокого качества кернового опробования при использовании любых типов колонковых снарядов имеют кернорвательные устройства, обеспечивающие отрыв и удержание керна при подъеме снаряда. На рис.

12.4 изображены схемы конструкций кернорвателей трех типов: заклинивающие кольца для бурения твердосплавными коронками и аналогичные кернорватели для бурения алмазными коронками (рис. 12.4, а, б], для коронок пневмоударного бурения — скобы (рис. 12.4, в) и керноудерживающие устройства для отбора рыхлых, сыпучих или слабых, раздробленных пород (рис. 12.4, г — пластинчатый, рис. 12.4, д — проволочный типа "паук"). Принцип действия кернорвателей понятен из их конструкции.

|

|

|

а — для бурения твердосплавными коронками; б — для алмазного бурения; в — скобы для пневмоударного бурения; г — пластинчатые для сыпучих пород; д — типа «паук» |

Многообразие устройств для бурения с отбором керна требует внимательного отношения к их выбору, так как любое специальное устройство может выполнить свою роль только в тех условиях, для которых оно предназначено.

В табл. 12.2 представлена характеристика горных пород, составленная в соответствии с эталонной схемой классифицирования пород по трудности отбора керна, совмещенная с рекомендациями по применению технических средств.