СПОСОБЫ ВРАЩЕНИЯ ДОЛОТА

СПОСОБЫ ВРАЩЕНИЯ ДОЛОТА

Глубокие скважины на нефть и газ бурят вращательным способом с передачей вращения долоту от ротора через колонну бурильных труб или непосредственно от бурильного вала гидравлического забойного двигателя (турбобура или винтового двигателя) или электробура.

Для конкретных условий следует выбирать способ бурения, при котором можно:

использовать такие виды промывочных растворов и такую технологию проводки ствола, которые в наибольшей мере отвечали бы условиям предупреждения осложнений и их ликвидации, высокого качества вскрытия продуктивного пласта;

достигнуть высоких механических скоростей и проходок на долото, применять долота различных типов в соответствии с прочностными и абразивными свойствами пород и глубиной их залегания.

Очень важно передавать на забой достаточную мощность при любой глубине бурения с наименьшими потерями и такой крутящий момент, который был бы достаточен для создания необходимой нагрузки на долото.

Крутящий момент Мкр при передаче мощности на забой (N3 = Мкрп) всегда должен быть как можно больший. При этом необходимо учитывать тип, размеры и степень изношенности долота и свойства пород, регулировать частоту вращения п в целях более полного и целесообразного использования переданной на забой мощности. Привод должен иметь мягкую характеристику.

Целесообразность применения того или иного способа бурения (турбинно-роторное, ударно-вращательное и др.) определяется горно-геологическими условиями. При бурении различных интервалов одной и той же скважины возможно сочетание нескольких способов бурения.

Роторное бурение впервые было применено в США на месторождении Спиндлтоп в 1901 г., а в России в 1902 г. близ г. Грозного, а затем в СССР в 1922 г. и быстро заменило при бурении на нефть и газ ударное бурение.

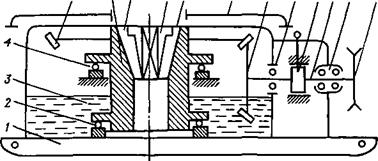

При роторном бурении вращение передается долоту от ротора, установленного на устье, через колонну бурильных труб, выполняющую функцию полого вала (рис. 22.5).

Ротор используется также для удержания на весу колонны бурильных и обсадных труб при спускоподъемных операциях. Привод ротора осуществляется от лебедки через карданный вал или цепную передачу либо от индивидуального привода (ПИР). Использование ПИРа позволяет в широких пределах регулировать частоту вращения (от 20 до 200 об/мин и более), снижать нагрузку на привод лебедки при подъеме колонны с вращением, уменьшать изнашивание лебедки и ее привода. Для конкретных условий бурения ротор выбирается по допустимой нагрузке, передаваемой мощности, диаметру проходного отверстия для пропуска долота, максимальное проходное отверстие составляет 760 мм. Основные достоинства роторного бурения заключаются в следующем:

возможность бурения скважин на глубину до 10 км и более с начальным диаметром 700 мм и конечным 150 мм и менее;

|

5 6 7 8 9 10 11 12 13 П 15 1Б

Рис. 22.5. Схема ротора: 1 — станина; 2, 4 — вспомогательная и главная опоры соответственно; 3 — масло; 5, 11 — зубчатое коническое колесо; 6 — втулка; 7 — вкладыш ротора; 8 — зажимы; 9 — стол ротора; 10 — ограждение стола ротора; 12 — радиальный подшипник; 13 — стопорное устройство; 14 — ведущий вал; 15 — подшипник, воспринимающий радиальные и осевые нагрузки; 16 — крестовина карданного вала или зубчатое колесо (звездочка) |

обеспечение больших проходок на долото (без подъема керна), особенно в мягких породах, с коммерческой скоростью до 10 тыс. м и более в месяц.

Для бурения глубоких скважин в б. СССР применялись роторы Р560-Ш8 (завод им. лейт. Шмидта, г. Баку) и У-520-2 (б. Свердловский завод УЗТМ). В настоящее время применяются роторы Р-460 и Р-560 (табл. 22.1).

|

Таблица 22.1 Технические характеристики роторов

|

Особенность роторного бурения состоит в том, что частота вращения долота четко устанавливается бурильщиком с пульта управления. Крутящий момент на долоте зависит непосредственно не от частоты вращения, а от изменения осевой нагрузки, свойств пород, изнашивания зубьев и опор шарошек. Его значение изменяется от минимального Мт1п, определяемого трением долота о стенки ствола, трением в опорах, до максимального, ограничиваемого подведенной на забой мощностью, Ммах = А/д/п. Достаточный момент на долоте можно иметь и при небольшом диаметре. Поэтому при роторном бурении относительно проще подбирать оптимальный режим бурения, методику отработки долота, изменяя осевую нагрузку и частоту вращения с поста бурильщика. В зависимости от вида привода (электрический с асинхронными двигателями, от двигателя внутреннего сгорания) и передач (механические редукторы, турботрансформаторы и т. д.) возможности изменения крутящего момента и частоты вращения, смягчения характеристики привода и улучшения показателей роторного бурения различны. В перспективе следует использовать в бурении постоянный ток.

При вращении бурильной колонны меньше опасность ее прилипания, зависания, прихвата. Осевая нагрузка определяется по индикатору веса, а вынос разбуренной породы обеспечивается при меньшей скорости восходящего потока, меньшей подаче буровых насосов. В то же время каверны, уширения и искривление ствола скважины увеличивают прогиб вращающейся колонны и повышают опасность ее слома.

Мощность привода буровых насосов Л/н современных установок глубинного бурения (600 кВт и более) кратно превышает мощность ПИР, больше мощности лебедки Мл и мощности, необходимой для очистки забоя и промывки ствола при нормальных условиях бурения. Поэтому целесообразно использовать значительную часть этой мощности для повышения эффективности разрушения горных пород применением гидромониторных долот, гидроударников и др.:

N. = + ли (22.22)

где ЛГ„ = ряО; к. и — мощность затрачиваемая на преодоление механических и гидравлических сопротивлений в трансмиссии, приводной и гидравлической частях насосов; ЛГг.„ — гидравлическая мощность насосов, рн — давление в нагнетательной линии насосов; О — расход жидкости (подача насосов).

На долото может быть передана часть мощности 7УГН за вычетом мощности К. п на преодоление гидравлических сопротивлений в циркуляционной системе (гидравлические потери):

Л/Г. д -^г. н ^1,.1 -^г. п (^1 С^2-^) РСГ’

где а! — коэффициент гидравлических сопротивлений в ма-

нифольде, некоторых элементах бурильной колонны, не зависящих от глубины скважины; а2 — коэффициент гидравлических сопротивлений в бурильных трубах, кольцевом канале, зависящих от длины колонны I; р — плотность бурового раствора, кг/м3; д — ускорение свободного падения, д = 9,81 м/с2.

Таким образом, гидравлическая мощность, подводимая к насадкам долота, выражается зависимостью

ЛГГ. Д = АрО = р„0 — (а] + а2ЦС? рд. (22.23)

Из этого выражения видно, что чем выше расход бурового

раствора, тем больше ЛГГЛ1 и меньше ]УГД. Для увеличения ДГг д необходимо повышать коэффициент передачи мощности на забой

К = ЛГА/ЛГН = (ДГ. — АГП)/АГН = 1 — Ып/Ыи.

Одним из путей достижения высоких значений км и Л? гд является поддержание О на минимально необходимом уровне, а рн — на максимально возможном уровне.

Предельно допустимое давление в нагнетательной линии буровых насосов определяется прочностью на разрыв гидравлической коробки и цилиндровых втулок. Оно устанавливается по суммарному гидравлическому сопротивлению в циркуляционной системе. Подача жидкости поршневых двухцилиндровых насосов двойного действия в широких пределах регулируется сменой цилиндровых втулок, изменением их диаметра, а в узких пределах — изменением числа ходов в зависимости от вида привода.

При роторном бурении можно использовать все виды очистных агентов — это большое преимущество.

Мощность привода ротора определяется по формуле

Л/р = К + А7„ + ДГд, (22.24)

где Л/т — мощность, затраченная на преодоление сопротивлений в трансмиссии; Л/Х. в — мощность, затраченная на холостое вращение бурильной колонны в растворе с трением о стенки ствола скважины; Л/д — мощность, затраченная на вращение долота (разрушение породы, трение о стенки скважины и в опорах шарошек).

При использовании ПИР мощность Л/* определяется по формуле Б. М. Плюща:

К = ал1’5, (22.25)

где а = 0,003 кВт/об; п — частота вращения ротора, об/мин.

Мощность Л/*.,, зависит от частоты вращения, длины и диаметра бурильной колонны, диаметра и кривизны скважины, свойств породы, раствора и фильтрационной корки, характера вращения бурильной колонны, осевой нагрузки, материала труб.

По В. С. Федорову

^х. в = ардЬс^п1’1, (22.26)

где а — коэффициент, увеличивающийся от 1,9-10~2 до 4,7-10~2 при росте зенитного угла от 0 до 25°; I и <2Н — длина и наружный диаметр бурильных труб соответственно, м;

ЛГА = % — Ыт — (22.27)

А^р — максимальная мощность по паспорту.

Наиболее надежно значения ЛГД и А/Хв определяются экспериментально по измерению крутящего момента с помощью глубинных и поверхностных моментомеров. Анализ этих формул и фактические данные измерений показывают очень большое отрицательное влияние повышенных значений частоты вращения, диаметра труб, длины колонны на коэффициент передачи мощности на забой и на величину мощности на долоте.

Так, при глубине 3000 м и установочной мощности на поверхности 300 кВт на забой передается лишь 60 кВт, при 5000 м — менее 30 кВт (при частоте вращения 60 об/мин, диаметрах бурильных труб 127 и 114 мм и долота 215,9 мм). При более высокой частоте вращения (120 об/мин) передается на забой еще меньшая мощность (соответственно 40 и 25 кВт). В этом случае существенно меньшими будут крутящий момент и допустимые осевые нагрузки, а горные породы будут разрушаться истиранием и вследствие усталостных напряжений. Поэтому необходимо снижать скорость вращения от 200- 100 об/мин при глубинах 500-2000 м до 60-20 об/мин при бурении на больших глубинах. При роторном бурении успешно используются долота со стойкими герметизированными опорами. В этом случае благодаря высокому крутящему моменту передается достаточно большая нагрузка на долото и бурение ведется часто в объемной зоне разрушения. Уменьшается скорость изнашивания опор и зубьев и увеличивается проходка на долото.

При бурении неглубоких скважин в породах с невысокой пластичностью наблюдается снижение механической скорости, что приводит к более низким коммерческим скоростям роторного бурения по сравнению с турбинным.

Роторное бурение с низкими частотами вращения (20-80 об/мин) и большими крутящими моментами (150-500 кН-м) обеспечивает возможность эффективного разрушения многих пород осадочного комплекса с применением энергоемких лопастных долот. Эти преимущества, а также создание шарошечных долот с маслонаполненными опорами, высокопрочных бурильных труб и УБТ с новыми типами резьбы, прочных вертлюгов обусловили более широкое применение роторного бурения в последние годы.