ТУРБИННОЕ БУРЕНИЕ

ТУРБИННОЕ БУРЕНИЕ

Турбинным бурением называется вращательное бурение, при котором вращение породоразрушающего инструмента выполняется турбиной, приводимой в действие гидравлической энергией промывочной жидкости.

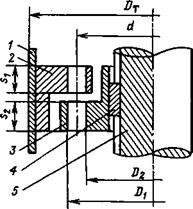

Рис. 22.6. Принципиальная схема односекционного турбобура типа Т12МЗ:

![]() 1 — корпус; 2 — осевая опора в виде гребенчатой пяты;

1 — корпус; 2 — осевая опора в виде гребенчатой пяты;

З — вал; 4 — промежуточная радиальная опора; 5 — турбины; 6 — ниппель

|

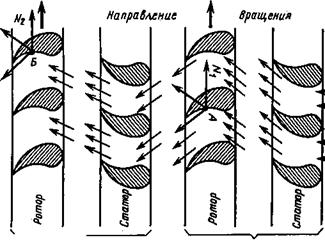

Рис. 22.7. Элемент рабочей пары турбобура (статор-ро- тор): / — корпус; 2 — статор; 3 — ротор; 4 — шпонка; 5 — вал

|

Принцип действия турбобура заключается в преобразовании гидравлической энергии потока жидкости в механическую энергию вращения вала с долотом.

Основной частью турбобура (рис. 22.6) является турбина, которая состоит из большого числа (около 100) абсолютно одинаковых гидравлических ступеней. Каждая ступень состоит из ротора и статора.

Статором называется невращающаяся часть гидравлической ступени, закрепленная в корпусе турбобура. Ротором — вращающаяся часть, соединенная с валом турбобура с помощью шпонки 4 (рис. 22.7). Схема движения потока жидкости через ступени турбины представлена на рис. 22.8.

Односекционные турбины типа Т12МЗ с числом гидравлических ступеней от 100 до 120 имеют диаметры 172, 195, 215 и 240 мм. Требуемый расход жидкости от 25 до 55 л/с; максимальная мощность от 40 до 180 кВт. Перепад давления в турбобуре от 3,0 до 4,5 МПа, а частота вращения от 610 до 770 об/мин.

|

|

|

"V 2-я ступень |

|

1-я ступень |

|

Рис. 22.8. Принципиальная схема преобразования гидравлической энергии потока жидкости в механическую энергию вращения вала турбобура |

Секционные турбобуры типа ТС (ТС5 и ЗТС5) могут быть двух-, трех-, четырех — и шестисекционными. Число ступеней 200-435. Цель — повышение крутящего момента. Корпуса соединены последовательно при помощи конических резьб, а валы секций — конусно-шлицевыми муфтами. Пяту имеет только нижняя секция. Эти турбобуры эффективны для глубокого бурения, поскольку при невысоких расходах жидкости они развивают большую мощность.

Шпиндельные секционные турбобуры типа ТСШ в отличие от турбобуров типа ТС снабжены в нижней части шпинделем, куда перенесена опора — пята. Шпиндель можно менять на буровой. Используют этот турбобур при высоких перепадах давления на долотах, поскольку шпиндель — более надежный сальник, чем ниппель на турбобурах типа Т12М и ТС. Для турбобура ЗТСШ диаметром от 164 до 240 мм требуется расход 20-40 л/с. Максимальная мощность 43-135 кВт, перепад 1,6-5,5 МПа, частота вращения л = 195+555 об/мин. При использовании турбин точного литья (ТА) повышается КПД машины.

Турбобуры с разделенным потоком типа БГТ предназначены для бурения шарошечными долотами с гидромониторными насадками.

Шпиндельные турбобуры с гидроторможением типа АГТШ предназначены для бурения при малой частоте вращения на больших глубинах, но КПД при этом снижается и не превышает 0,29.

Турбобуры секционные типа А с предельной турбиной, имеющей падающую к тормозному режиму линию давления, снабжены шпинделем с двумя турбинными секциями. В этом турбобуре применяют шаровые бессепараторные подшипники. В первых конструкциях устанавливались автоматические клапаны для сброса лишней жидкости в кольцевое пространство, но они плохо себя зарекомендовали. Частота вращения в таких турбобурах снижается до 300-200 об/мин.

Турбобуры с вращающимся корпусом типа ТВК используются с целью предупреждения естественного искривления скважин. Их КПД составляет 0,5-0,6.

Турбобуры колонковые типа КТД (колонковое турбодолото) снабжены полым валом, в котором расположена съемная керноприемная труба (грунтоноска). Число ступеней турбин — до 160. Диаметр отверстия керноприемной трубы — от 26 до 60 мм.

Турбобуры секционные типа ТО (турбинные отклонители) предназначены для искривления скважин. Валы нижней секции и шпинделя расположены под небольшим углом (1,0-1,5°) и соединены специальной муфтой.

Техническая характеристйка основных марок турбобуров приведена в табл. 22.2.

Корпус турбобура через переводник присоединяется к бурильной колонне, которая через ведущую трубу и вкладыши ротора передает реактивный крутящий момент на застопо-

|

Таблица 22.2 Техническая характеристика турбобуров в режиме максимальной мощности

|

|

Л*,кН-м;Л/, кВт

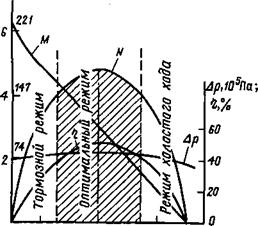

О 200 пу $00 Пр 1000 п, о5/мин Рис. 22.9. Рабочая характеристика турбины турбобура при постоянном расходе жидкости (<?= const) |

ренный стол ротора. При большой глубине и искривленной скважине весь реактивный момент передается на стенки скважины.

Все резьбы закреплены при Необходимом крутящем моменте. На вал турбобура навинчиваются переводник, калибратор и долото.

Под характеристикой турбины (рис. 22.9) понимают зависимость ее мощности N, вращательного момента М, коэффициента полезного действия г), перепада давления Ар от частоты вращения п при заданном расходе О перекачиваемого через нее бурового раствора. Частота вращения вала соответствует частоте вращения роторного колеса, а вращающий момент равен сумме моментов всех ступеней: М = zm (здесь т — момент одной ступени).

Мощность на валу N = zmn.

Мощность N можно также определить по расходу О и перепаду давления Ар:

N = АрОц, (22.28)

где Ар = zApm; Арт — перепад в одной ступени; г| — КПД.

В качестве иллюстрации образования кривых в характеристике приведем пример кривой мощности N:

м/Мгорм (Пхол — Il)/llxo.,

где Мил — текущие значения моментов и частоты вращения соответственно; лхол — максимальная частота вращения при отсутствии нагрузки на валу турбобура; Мторм — максимальный крутящий момент, достигаемый при полной остановке турбобура.

Величина

М. ^торн( ^ Л/Пхол),

в то же время

|

|

Получаем уравнение квадратичной параболы. При п = 0 и Лхол = п мощность турбины равна нулю. В отличие от турбины рабочая характеристика турбобура учитывает затраты мощности на трение в опорах турбобура и дает, таким образом, возможность определить крутящий момент, мощность на долоте в зависимости от расхода, частоты вращения, осевой нагрузки, свойств пород, типа и степени износа долота. Мощность в этом случае зависит от конструкции пяты, осевой нагрузки на нее, скорости скольжения, свойств бурового раствора и наличия маховых масс.

Построение внешней характеристики турбобура производится с учетом потерь энергии в осевой опоре:

|

(22.29) |

Мд = М — Мп,

Мд = М — Мп,

где Мд — крутящий момент, передаваемый на долото; М — крутящий момент турбобура, М = гт; Мп — момент сопротивления в осевой опоре; т — момент одной ступени; г — число ступеней.

Для определения момента сопротивлений в осевой опоре служит выражение

|

(22.30) |

Мп = Рцгп,

Мп = Рцгп,

где Р — осевая нагрузка на пяту (осевую опору); ц — коэффициент трения в пяте; гп — приведенный радиус трения,

г-4£-£.

х _») ч I

‘

Ян И Дв — соответственно наружный и внутренний радиусы трущихся поверхностей.

Таким образом, момент сопротивления в осевой опоре

Мп = ±(Г+ С-Д)цгп, (22.31)

где Т — гидравлическая сила воздействия на подвижные элементы турбобура, возникающая за счет перепада давления, Г — /7срАрт, д; С — вес подвижных деталей турбобура плюс вес долота; Я — реакция забоя, равная величине осевой нагрузки на забой (долото); /7ср — обобщенная площадь воздействия гидравлической нагрузки (площадь сечения турбобура), пропорциональная квадрату расхода жидкости; Дртд — общий перепад на турбобуре (в пяте плюс турбобуре) и долоте.

В современных турбобурах (многосекционных) осевая гидравлическая сила достигает 120-150 кН. Если (Г + С) > Я, то нагрузка на подпятник действует сверху. В этом случае выбираем знак «плюс». Когда (Г + й) < Я, то загружена нижняя поверхность резиновой обкладки подпятника осевой опоры турбобура. Выбираем знак «минус». В этом случае, когда (Г + + С] = Я, положение соответствует «плавающему» режиму работы осевой опоры и турбобура.

С изменением подачи и качества бурового раствора, прокачиваемого через турбину, меняются ее энергетические параметры согласно соотношениям, впервые предложенным П. П. Шумиловым:

Л = = • 2! = 3£.- 21 = 3? • А =

п2 О; ‘ Р2 0$ ‘ М2 ‘ N2 0$ ‘ Р2 М2 ‘ N3 р2 ‘

Здесь р! и р2 — перепады давления в турбине при расходах С?1 и 02 и плотностях бурового раствора Р1 и р2.

Отношение М/п при роторном бурении значительно больше, чем при турбинном. Особенно четко это видно для турбобуров малых диаметров, поскольку

_ М| _ Д* ы2 м2 ‘

где О) и £>2 — диаметры турбобура.

Зная энергетические параметры при одном режиме промывки из стендовых исследований и пользуясь этими соотношениями, можно определить параметры турбины при различных значениях расхода и разном качестве бурового раствора.

Применение маховых масс приводит к смещению и расширению рабочей области турбобура.

С изменением осевой нагрузки и трения в опорах турбобура изменяются и передаваемые на долото мощность и момент.

Область устойчивой работы празг — луст для турбобуров с шаровой опорой шире, чем турбобуров с резинометаллической опорой. Частота вращения л соответствует предельно допустимому крутящему моменту (осевой нагрузке), при превышении которого вал турбобура перестает вращаться, и определяет устойчивую область работы турбобура слева, т. е. минимальную частоту вращения вала турбобура.

Кроме секционирования улучшить моментную характеристику турбобура можно применением механических редукторов, которые снижают частоту вращения в 2-3 раза. Например редукторный турбобур ТР2Ш-195 с многорядным плане- тарно-фрикционным редуктором имеет частоту вращения около 200 об/мин при КПД = 0,55.

К основным достоинствам турбинного бурения относятся:

устранение затрат энергии на вращение бурильной колонны;

уменьшение износа и аварийности бурильных труб, что позволяет применять легкосплавные бурильные трубы;

повышение частоты вращения долота и, следовательно, механической скорости бурения;

упрощение технологии проводки наклонно направленных скважин;

улучшение условий работы буровиков (снижение шума на устье и вибрации на буровой).