ХАРАКТЕРИСТИКИ ОБСАДНЫХ ТРУБ

ХАРАКТЕРИСТИКИ ОБСАДНЫХ ТРУБ

Обсадную колонну составляют из обсадных труб, изготовляемых в широком ассортименте в соответствии с ГОСТ 632-80. Он определяет номинальные размеры (наружный диаметр) обсадных труб, их ассортимент по толщинам стенок, механические характеристики сталей для изготовления труб, допуски в отклонении размеров от номинальных, конструкции резьбовых соединений и маркировку труб. В нашей стране по ГОСТ 632-80 выпускаются бесшовные цельнокатаные обсадные трубы. Их номинальным размером является наружный диаметр; ГОСТом предусмотрено 18 типоразмеров от 114 до 508 мм.

Трубы каждого типоразмера изготовляют с несколькими толщинами стенок. Например, трубы диаметром 146 мм могут иметь толщину от 6,5 до 10,7 мм (6,5; 7; 7,7; 8,5; 9,5 и 10,7 мм). При этом наружный диаметр обсадных труб остается постоянным и варьирование толщиной стенки трубы достигается изменением ее внутреннего диаметра.

Для изготовления труб используют углеродистые и легированные стали с различными механическими характеристиками (табл. 10.3).

|

Таблица 10.3 Механические характеристики сталей для изготовления обсадных труб

|

Обсадные трубы обычно соединяются между собой с помощью муфт на резьбе. На каждом конце обсадной трубы в соответствии с ГОСТ 632-80 нарезают конусную треугольную резьбу с утлом при вершине 60° или трапецеидальную резьбу конусностью 1:16.

По длине резьбы различают с нормальной и удлиненной резьбой. С удлиненной резьбой выпускают трубы номинального диаметра от 114 до 145 мм. Соединение с удлиненной резьбой обладает более высокой прочностью по сравнению с нормальной. Муфты изготовляют из стали той же группы прочности, что и трубы; для труб диаметром свыше 245 мм они могут изготовляться из стали ближайшей группы с пониженными механическими свойствами.

Нарезка треугольной резьбы на концах трубы приводит к ее ослаблению. Снижение прочности трубы на растяжение составляет 30-45 % ее прочности на участке без резьбы. Кроме того, по виткам резьбового соединения образуется непрерывный канал, который оказывает влияние на герметичность резьбового соединения.

Для повышения прочности резьбового соединения разработана и применяется конусная трапецеидальная резьба. Ее используют в муфтовых трубах, выпускаемых под шифром ОТТМ1, ОТТГ1 и в безмуфтовых трубах типа ТБО-4 и ТБО-5. Различие в конструкции соединений труб ОТТМ1 и ОТТГ1 состоит в том, что концы труб второго типа имеют уплотнительный поясок, который входит в плотный контакт с внутренней поверхностью муфты и тем самым обеспечивает повышение герметичности. Трапецеидальная резьба позволила повысить прочность соединения на 25-50 % по сравнению с соединениями с треугольной резьбой.

Безмуфтовые трубы ТБО-4, ТБО-5 отличаются тем, что соединяются непосредственно свинчиванием трубы с трубой, а концы труб в месте нарезки резьбы высаживаются: у труб типа ТБО-4 — оба конца, у труб типа ТБО-5 — только один конец, предназначенный для внутренней резьбы. Резьбовое соединение у труб ТБО имеет торцовые контактные поверхности, которые служат для обеспечения герметичности обсадной колонны.

Выпускаются также безмуфтовые трубы ОГ-1м размером от 114 до 273 мм, у которых трапецеидальная резьба нарезается на концах без высадки. Торцы труб в резьбовом соединении имеют упорные поверхности. Прочность на растяжение труб типа ОГ-1м в месте соединения составляет всего 50 % прочности в гладком теле. В связи с этим их можно использовать для комплектования потайных колонн или устанавливать в нижней части обсадной колонны.

В практике структурно-поискового бурения используют также ниппельные обсадные трубы геологоразведочного сортамента диаметрами 73, 89, 108, 127 и 146 мм, а также насосно-компрессорные трубы диаметрами 89, 102 и 114 мм (ГОСТ 633-80).

Непрерывный рост глубин скважин ужесточает условия эксплуатации обсадных колонн. В глубоких скважинах они оказываются под действием значительных гидравлических давлений и высоких температур окружающей среды. В связи с этим возрастают требования к обсадным колоннам с точки зрения их прочности и герметичности. Эти требования опре

деляют две основные задачи в усовершенствовании обсадных колонн: повышение прочности резьбовых соединений и герметичности соединений обсадных труб.

Механическая прочность обсадных труб по телу и в резьбовом соединении характеризуется страгивающей нагрузкой, критическим давлением смятия и критическим сопротивлением трубы внутреннему давлению.

Страгивающая нагрузка. Под страгивающей нагрузкой понимается такая осевая нагрузка растяжения, при которой напряжения в теле трубы по первому витку резьбы, находящейся в зацеплении с муфтой, достигают предела текучести.

Повышение страгивающей нагрузки вызывает появление необратимой деформации, которая приводит к тому, что первый виток резьбы трубы выходит из зацепления с муфтой. При этом нагрузка растяжения перераспределяется на сечение против следующего витка резьбы, находящегося в сцеплении с муфтой, где толщина стенки трубы еще меньше, напряжения растяжения растут. В конечном счете происходит полное расстройство резьбового соединения — труба вырывается из муфты.

Страгивающую нагрузку для труб с треугольной резьбой рассчитывают по формуле Яковлева-Шумилова

0«р =——— 5^——— ■ (Ю.44)

1 + П — с1д(а + ср)

где И — средний диаметр резьбы в плоскости первого полного витка; Ъ — толщина стенки трубы по впадине первой полной нитки резьбы; стх — предел текучести материала трубы; т] — коэффициент разгрузки;

ц = Ь/(Ь + 5);

1 — длина резьбовой части трубы по полным виткам; а — угол наклона опорной плоскости витка к оси трубы, а = 60°, ф — угол трения; 5 — толщина трубы.

Страгивающую нагрузку для труб с трапецеидальной резьбой оценивают по усилию растяжения, при котором в наиболее нагруженном сечении трубы напряжения достигают предела прочности. Она может быть определена по формуле

Остр = Я(<2 + 51)5,ат, (10.45)

где с? — внутренний диаметр трубы против участка нарезки резьбы; 51 — толщина стенки трубы в опасном сечении; стт — временное сопротивление материала трубы на растяжение.

Имеются формулы для вычисления осевой нагрузки, предельной с точки зрения полного расстройства резьбового соединения. Она определяется с учетом натяга в резьбе.

Критическое давление. Под критическим давлением понимается такое внешнее всестороннее избыточное давление на трубу, которое в наиболее опасной точке ее сечения вызывает появление напряжения, равного пределу текучести материала трубы. Превышение критического давления вызывает появление необратимых деформаций. С дальнейшим увеличением давления зона пластических деформаций развивается и труба утрачивает свою первоначальную форму — происходит ее смятие.

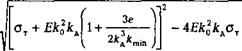

Критическое давление рассчитывается по формуле, выведенной Г. М. Саркисовым:

Критическое давление рассчитывается по формуле, выведенной Г. М. Саркисовым:

|

|

(10.46)

|

|

где е — овальность трубы; стт — предел текучести материала трубы; 8тш — минимальная толщина стенки в пределах допуска; 80 — средняя толщина стенки трубы; (1И — номинальный диаметр трубы.

Иногда в справочной литературе вместо критического приводится сминающее давление. Достаточно четкого определения сминающего давления нет. Под сминающим давлением можно понимать такое внешнее всестороннее избыточное давление, при котором развитие необратимых деформаций в теле трубы проявляется в изменении ее наружной формы (начало смятия).

Для вычисления сминающего давления в предыдущую формулу Г. М. Саркисовым внесены некоторые изменения.

Критическое сопротивление трубы внутреннему давлению. Под этим сопротивлением понимается такое внутреннее избыточное давление, при котором напряжение в теле трубы достигает предела текучести. Под воздействием внутреннего

давления, превышающего критическое значение, развивается деформация в теле трубы, которая завершается разрывом труб.

Критическое давление рассчитывается по формуле

РкР = (^ — с?2)ат / 2^.

Если толщина стенки трубы мала по сравнению с ее диаметром, формула приводится к виду

Ркр 28стт/ с*н.

Данная формула известна как формула Барлоу.