ФИЗИЧЕСКИЕ МЕТОДЫ СТИМУЛИРОВАНИЯ ВОДООТБОРА

ФИЗИЧЕСКИЕ МЕТОДЫ СТИМУЛИРОВАНИЯ ВОДООТБОРА

В эту группу входят методы, базирующиеся на механической и гидравлической очистке фильтров, импульсные методы, основанные на взрывании зарядов ВВ, электрогидравлическом ударе, пневмовзрыве, имплозии, вибрационном, электровибра — ционном1 и ультразвуковом воздействии, а также вакуумиро — вание и гидравлический разрыв пласта.

Механическая очистка фильтров

Механические методы декольматации, широко применяемые в практике сооружения и эксплуатации водозаборных и дренажных скважин, весьма просты и при наличии соответствующих приспособлений легко осуществимы. В частности, для разглинизации водоприемной части сооружаемых скважин часто используют механические (лопастные) расширители различных конструкций, с помощью которых разрушается внутренняя, наиболее заглинизированная часть прифильтровой зоны (перед установкой фильтра при одновременной промывке водой).

Для декольматации фильтров эксплуатируемых скважин применяются в основном разнообразные металлические скребки и ерши, которые перемещаются вдоль фильтра или вращаются в нем и позволяют удалять кольматант с его внутренней поверхности. Подобной механической чистке обычно поддаются лишь мягкие (пастообразные или слабосцементированные) осадки; кроме того, ввиду поверхностного характера воздействия остается незатронутой основная масса кольматанта, концентрирующаяся за внутренним контуром фильтра и в прифильтровой зоне. Поэтому при декольматации старых скважин механические методы используют обычно лишь для предвари-

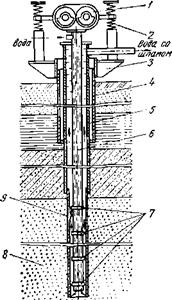

Рис. VI. 1. Ерш-щетка для очистки фильтров:

1 — патрубок; 2 — опорный фланец; 3 — промежуточные фланцы; 4 — стальная проволока

1 — патрубок; 2 — опорный фланец; 3 — промежуточные фланцы; 4 — стальная проволока

тельной очистки фильтров перед гидравлическим, импульсным или химическим воздействием.

Ерш-щетка для очистки фильтров показан на рис. VI. 1,

Гидравлическая очистка фильтров

Гидравлические методы декольматации включают в основном такие традиционные технологические приемы и методы, как промывки фильтров скважин водой и эрлифтные откачки по различным схемам, нагнетание воды в фильтры с помощью па — керов и гидроершей.

В процессе освоения пробуренных скважин для удаления промывочного раствора и размыва глинистой корки на стенках ствола чаще всего прибегают к прямой промывке зафильтро — вого пространства водой через бурильные трубы и рабочую поверхность фильтра или через башмак фильтровой колонны (используя для этого специальный переводник с клапаном). С той же целью применяют обратную промывку скважин по зафильтровому пространству через водоприемную поверхность и открытый башмак фильтра с одновременной эрлифтной прокачкой.

Более полную разглинизацию водоприемной части скважин, вскрывающих неустойчивые рыхлые отложения, обеспечивает метод обратно-всасывающей промывки с помощью промывочных окон, разработанный ВСЕГИНГЕО. Он базируется на том, что в основание опускаемого в скважину фильтра заранее устанавливают специальное устройство с промывочными отверстиями (окнами). Разглинизация прифильтровой зоны достигается эрлифтной откачкой, в ходе которой закольматирован —

ные стенки ствола обрушаются и заглинизированный материал выносится через промывочные окна и водоподъемные трубы на поверхность [2, 9].

Разработано большое количество разнообразных устройств для гидравлической декольматации фильтров эксплуатируемых скважин. В частности, при закупорке фильтров пластичными или рыхлыми осадками, поддающимися струйному размыву, может быть использовано промывочное устройство, предложенное В. П. Фирциковым и И. Ф. Юдиным. Оно позволяет чередовать гидравлический размыв кольматанта через эжекторные насадки под давлением погружного насоса (работающего при закрытой задвижке) с насосной откачкой, при которой кольма- тант дополнительно разрыхляется водно-воздушными струями с помощью сжатого воздуха.

Для более глубокой декольматации осваиваемых и эксплуатируемых скважин практикуется поинтервальная промывка фильтров водой, нагнетаемой под давлением через различные пакерные устройства. Особенно широко используются для этих целей пакеры конструкции трестов «Промбурвод», «Востокбур — вод» и СНИИГГИМСа [9], которые допускают нагнетание воды в изолируемый интервал фильтра под давлением до 5 МПа. Недостатком этой технологии является то, что оттесненный от ствола кольматирующий материал остается в поровом пространстве водовмещающих пород и в процессе дальнейшей эксплуатации может повторно закупорить прифильтро — вую зону.

Гидравлические методы в целом характеризуются недостаточной эффективностью и не обеспечивают полной декольматации фильтров и прифильтровых зон. Однако эффективность гидравлического воздействия существенно повышается в тех случаях, когда размыв кольматирующей корки на внутренней поверхности фильтра напорными струями воды сочетается с механической очйсткой, воздействием пульсирующих гидропотоков переменного направления, химической обработкой. В этой связи целесообразно широко применять свабирование, которое технологически легко совмещается с промывкой скважин и эрлифтной откачкой (для этого устье скважины оборудуют специальным оголовком с сальниковым уплотнением).

В процессе свабирования создаются кратковременные знакопеременные гидравлические нагрузки на пласт, которые способствуют разрушению глинистых и слабосцементированных кольматирующих корок и внутрипорового кольматанта с выносом его в ствол скважины. Особенно эффективно применение свабов при декольматации скважин, сооружаемых или эксплуатируемых в высоконапорных водоносных пластах. Для освоения нов|>1х и интенсификации работы эксплуатируемых сква? кин с успехом используются свабы конструкции треста «Востокбурвод» и АзИНМАШа, сваб — желонка конструкции 198

К. А. Алиева и др. Свабирование скважин следует завершать эрлифтной откачкой.

При освоении новых и декольматации старых скважин особенно эффективно применение гиДроершей, которые позволяют совмещать механическое, гидравлическое, химическое и импульсное воздействия на фильтр. Одно из наиболее эффективных устройств этого типа — гидроерш конструкции Ф. И. Пись- менского и И. Р. Мельникова, позволяющий выполнять механическую очистку стенок фильтра, свабирование, тартание и поинтервальную реагентную обработку под давлением до 3— 4 МПа.

Метод взрывания зарядов В В

Для увеличения производительности скважин с помощью взрывчатых веществ чаще всего применяются торпеды из детонирующего шнура (ТДШ) ‘, реже — большие фугасные заряды.

Взрыв заряда ВВ оказывает разностороннеее декольмати- рующее воздействие на фильтр и прифильтровую зону в результате возникновения ударной волны, нескольких, следующих одна за другой волн сжатия, пульсирующего гидропотока переменного направления и фильтрационного потока с большим градиентом. Основной декольматирующий фактор — ударная волна, давление на фронте которой в зависимости от мощности заряда достигает нескольких десятков мегапаскалей (табл. У1.1).

Метод применяют для декольматации фильтров осваиваемых и эксплуатируемых скважин в любых породах (скальных, полускальных, рыхлых), в условиях открытого ствола и в фильтрах различных конструкций при их достаточной устойчивости к воздействию ударной волны. Допустимые давления на фронте ударной волны для новых (некорродированных) фильтров различных конструкций приводятся в табл. VI.2.

Для обработки скважин обычно применяют серийно изготовляемые торпеды типа ТДШ-50, ТДШ-25 и ТДШ-В, в кото-

|

Таблица VI.! Максимальное давление на стенки фильтров при взрыве ТДШ, МПа

|

|

1 Основы технологии метода разработаны во ВНИИгеофизике. |

|

Таблица VI.2 Допустимые давления на фронте ударной волны, МПа

|

|

Примечания: 1. Допустимые давления для трубчатых полиэтиленовых фнльт — ров составляют 5 МПа* для трубчатых виннпластовых фильтров и фильтров блочного типа 2 МПа. 2. При обработке скважны, находящихся в эксплуатации, допустимые дав* лення должны быть уменьшены по сравнению с табличными величинами с учетом предполагаемой степени корроднрованности фильтров. |

рых используются шнуры марки ДШ-В и ДШУ-60, снаряженные ТЭНом и гексогеном. Один метр шнура содержит от 13 до 33 г взрывчатого вещества, каждая торпеда имеет от одной до двух — пяти ниток детонирующего шнура. Максимальный наружный диаметр торпед (без центраторов) составляет 24— 60 мм. Торпеды указанных типов применяют в скважинах с температурой воды не более 80 °С при максимальном гидростатическом давлении до 50 МПа.

Давления при взрыве ТДШ можно менять, варьируя число ниток детонирующего шнура в торпеде. Опытные данные показывают, что в большинстве случаев взрыв одной нитки ТДШ обеспечивает создание достаточных давлений для декольмата — ции водоприемной поверхности фильтра. По отношению к при- фильтровой зоне различие в давлениях при взрыве разного количества ниток ТДШ проявляется незначительно. Поэтому нет необходимости увеличивать число ниток детонирующих шнуров при восстановлении производительности скважин, особенно с фильтрами, ослабленными коррозией.

При очистке корродированных фильтров пониженной прочности от рыхлых пастообразных соединений целесообразно перераспределять энергию взрыва ТДШ таким образом, чтобы ослаблять ударную волну и усиливать возникающие фильтрационные потоки. С этой целью ВНИИ ВОДГЕО рекомендует использовать торпеду в перфорированном стальном корпусе с эластичным герметизирующим элементом (например, из полиэтиленовой пленки).

При выполнении работ на скважинах необходимо иметь в виду, что торпеда должна быть установлена в стволе с помощью центраторов и не должна опираться на забой скважины.

Для декольматации фильтров скважин могут быть применены малые заряды других ВВ, в частности аммонала.

Основной недостаток метода связан с тем, что при воздействии на сцементированный кольматант основная масса осадка, взрыхленного или раздробленного под действием взрыва, остается за контуром фильтра и через некоторое время может вновь закупорить фильтрующие каналы. Кроме того, процесс взрыва трудноуправляем (изменение давления ударной волны возможно лишь в ограниченных пределах).

Метод взрыва малых зарядов получил практическое применение на водопонижающих системах в районах Куйбышевского и Каховского водохранилищ и на некоторых объектах сельскохозяйственного водоснабжения в РСФСР и БССР. Это позволило восстановить производительность скважин до 40—90 % от первоначальных значений.

Для увеличения водоотбора из скальных и полускальных пород в скважинах с открытым стволом применяют взрывание больших зарядов ВВ в виде фугасных торпед. Взрывание фугасов, к которому прибегают как при сооружении новых скважин, так и в процессе эксплуатации, приводит к коренному изменению состояния водоприемной части скважины, вследствие интенсивного трещинообразования и резкого увеличения водопроницаемости пласта в приствольной зоне (декольматация ранее существовавших трещин имеет при этом второстепенное значение).

Для реализации метода обычно используют выпускаемые промышленностью торпеды типов ТШ-35, ТШ-43, ТШ-50, ТШ-65, ТШ-84, ТШТ-20/22, ТШТ-25/29, ТШТ-35/40, ТШТ-43/48,

ТШТ-65/70 с корпусами из алюминиевого сплава и торпеды типа Ф-2 с корпусом из стали. Масса ВВ в фугасных торпедах составляет от 0,25 до 5,2 кг при длине заряда от 510 до 2 020 мм и наружном диаметре от 22 до 90 мм. В качестве ВВ в фугасных торпедах используются тротил, тротил-гексогеновый сплав, гексоген.

В отечественной практике накоплен опыт успешного применения нестандартных фугасных торпед с зарядами из аммонита массой от 10 до 30 кг и более в корпусах из асбоцементных и пластмассовых труб, облегчающих чистку скважин после взрыва.

Максимальное радиальное действие взрыва фугаса достигается при длине заряда, в 10—15 раз превышающей его диаметр. Фугасную торпеду обычно устанавливают не менее чем на 7— 10 м ниже башмака обсадных труб; столб воды над местом установки торпеды должен быть не менее 30 м. После торпедирования фугасными зарядами ствол очищают с помощью желонки (или при необходимости долотами для дробления крупных обломков), затем производят эрлифтную откачку.

Торпедирование фугасными зарядами широко применяют в отечественной практике сооружения и эксплуатации водозаборных и водопонижающих скважин. В частности, в Подмос

ковном бассейне применение метода позволило добиться многократного увеличения дебита (в 3—40 раз).

Значительный практический интерес представляет разработанная В. М. Касаткиным модификация метода, основанная на одновременном взрыве двух зарядов ВВ в скважине, заполненной соляной кислотой. При встрече фронтов ударных волн резко возрастает давление иа пласт и происходит разрыв или расслоение водовмещающих пород с образованием глубоко проникающих трещин, через которые поступает кислотный раствор. Эта технология успешно опробована на объектах треста «Пром — бурвод».

Электрогидроударный метод

Электрогидроударное воздействие на фильтры и прифильт- ровые зоны скважин основано на импульсном выделении электрической энергии между электродами разрядника, установленного внутри фильтра При подаче импульсов тока высокого напряжения на электроды разрядника, погруженного в воду, происходит пробой жидкости в межэлектродном промежутке, который сопровождается выделением значительного количества энергии, накопленной ранее в конденсаторной батарее. Интенсивный разогрев образующейся плазмы разрядным током приводит к повышению давления в разрядном канале и его расширению с сильным сжатием прилегающих слоев жидкости, в которой возникает ударная волна. Разрядный канал при этом трансформируется в быстро увеличивающуюся в размерах парогазовую полость, пульсация которой вызывает серию следующих одна за другой акустических волн сжатия — разрежения и знакопеременные гидропотоки. Декольма1;ация фильтра и прилегающих слоев обсыпки при электрогидравлическом ударе достигается в основном под действием ударной волны, акустических волн и гидропотоков.

Метод электрогидравлического удара применяется в широком диапазоне гидрогеологических и эксплуатационных условий, как в пористых, так и в трещиноватых коллекторах, чаще всего для восстановления производительности скважин, находящихся в процессе эксплуатации и оборудованных фильтрами различных конструкций. Наиболее эффективно применение метода при очистке фильтров, закольматированных Плотными конгломератовидными осадками различного состава.

В состав Электрогидроударной установки входят устройство для зарядки конденсаторной батареи до рабочего напряжения (повышающий трансформатор, выпрямитель высокого напряже-

|

|

|

р, МПа |

![]()

|

—— 1 .. 0,5 I 1 |

■ 1,0 I |

7,5 с, мкФ |

|

|

5 | 1 |

70 I |

75 1 |

4, КВ |

|

25 I 1 |

50 |

75 | |

£к, м |

|

10 | 1 |

| |

20 | |

|

|

5 |

10 |

15 |

£э, мм |

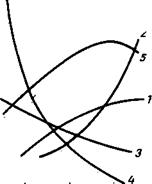

Рис. VI.2. Зависимость максимального давления ударной волны от емкости конденсаторов (/), напряжения разрядного контура (2), длины кабеля (3), радиуса фильтра (4), межэлектродного промежутка (5)

|

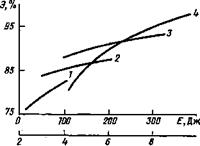

Рнс. У1.3. Зависимость эффективности очистки фильтра Э от электрической энергии разряда Е. Напряжение разрядного контура, кВ: 1 — 10, 2 — 16, 3 — 20, 4 — Е-Цр)

р, МПа |

ния и зарядное сопротивление) и устройство для преобразования электрической энергии в механическую (батарея импульсных конденсаторов, воздушный разрядник для разъединения разрядной цепи при зарядке конденсаторов и подключения конденсаторов к нагрузке, жидкостный разрядник, рабочий кабель).

Эффективность декольматации фильтров электрогидроударным методом зависит от давления на фронте ударной волны, длительности ее воздействия на фильтр, количества создаваемых импульсов. Исследованиями [8] установлено, что давление на фронте ударной волны р увеличивается с ростом напряжения разрядного контура и и емкости конденсаторов с, уменьшается по мере увеличения расстояния г от канала разряда и длины рабочего кабеля 1К, возрастает (до некоторой оптимальной величины) с повышением межэлектродного промежутка 4 в жидкостном разряднике (рис. У1.2). Установлено, что эффективность очистки фильтра возрастает по мере увеличения давления на фронте ударной волны и энергии разряда, хотя и в разной степени. При одной и той же энергии разряда кольматант разрушается более эффективно при более высоких напряжениях разряднбго контура и и соответственно меньших значениях емкости конденсаторов с (рис. VI. 3).

Длительность воздействия ударной волны определяется главным образом емкостью конденсаторной бэтареи, однако с ее увеличением возрастает опасность разрушения конструктивных элементов фильтра.

|

Показатели |

ЭГУ-69 |

ЭГУ-76 |

Вильнюсского управлення «Водоканал» |

|

Максимальная глубина |

140 |

150 |

100 |

|

погружения рабочего |

|||

|

разрядника, м |

|||

|

Внутренний диаметр |

100—300 |

80—300 |

100—300 |

|

обрабатываемой водо |

|||

|

приемной части, мм |

|||

|

Разрядное напряжение. |

60 |

50 |

50 |

|

кВ/ |

|||

|

Емкость конденсатор |

0,7 |

0,5 |

10—18 |

|

ной батареи, мкФ |

|||

|

Напряжение питающей |

Автономное пита |

220 |

380 |

|

сети, В |

ние |

||

|

Тип базового автомобиля |

КрАЗ-219 |

УАЗ-452 |

«Урал-337» |

|

КрАЗ-256 |

|

Продолжение табл. VI.3

|

Для выполнения электрогидроударных обработок используют различные типы установок, характеристики которых приведены в табл. VI. 3. В их числе преобладают специализированные установки типа СЭУ, разработанные СКВ НПО «Агроприбор» в г. Николаеве. В последнее время появились также различные модификации электрогидроударных установок, с Помощью которых можно выполнять сопутствующие спуско-подъ — емные операции без привлечения буровых установок, автокранов или другого грузоподъемного оборудования (РА-СЭУ-1, Э РА-300-50/1).

Работоспособность установок для электрогидроударной обработки в значительной мере зависит от эксплуатационных харак-

|

|

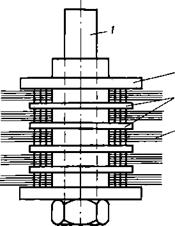

Рнс. VI.4. Жидкостный Рис. VI.5. Жидкостный разрядник с

Рнс. VI.4. Жидкостный Рис. VI.5. Жидкостный разрядник с

разрядник с отрицательным электродами в виде конических отра-

электродом в виде Пересе — жателей:

каюЩИХСЯ ДИСКОВ 1 — коаксиальный кабель; 2 — верхний фла

нец; 3 — изолятор положительного электрода;

4 — положительный электрод; 5 — металлическое основание; 6 — отрицательный электрод; 7 — стягивающий стержень

теристик рабочих кабелей, которые должны иметь минимальную индуктивность и высокую электрическую прочность. Этим требованиям отвечают коаксиальные кабели типов РК 50-17-12, РК 50-24-15, РК 50-24-17, РК 50-24-16, РК 50-33-15, РК 50-44-16, РК 50-44-17 и некоторые другие, способные выдерживать напряжения до 50—80 кВ и имеющие индуктивность на 1 м 0,25— 0,27 мкГн [8].

Наиболее ответственная часть электрогидроударной установки— жидкостный разрядник, который функционирует в жестких условиях больших динамических нагрузок, сильных электрических и магнитных полей, высоких темпера’гур. Конструкции жидкостных разрядников весьма разнообразны. Высокой надежностью при эксплуатации в различных условиях отличается, в частности, разрядник с дискообразным основанием отрицательного электрода показанный на рис. VI.4. Он состоит из

положительного электрода 5, прикрепленного к коаксиальному кабелю 1, изолятора 4 и отрицательного электрода 7, соединенного стяжками 6 с фланцем 3 с помощью гаек 2. Особенность устройства состоит в том, что отрицательный электрод, представляющий собой два пересекающихся взаимно перпендикулярных диска, выполняет функции направляющего элемента при спуске разрядника в скважину и легко проходит места перехода диаметров, что облегчает, в частности, ввод разрядника в фильтры, установленные впотай.

Недостатком этой конструкции является то, что значительная часть энергии электрогидравлического удара распространяется вертикально вниз вдоль оси скважины, не оказывая деколь — матирующего воздействия на стенки фильтра.

Более эффективно энергия разряда расходуется при использовании разрядника с электродами, расположенными в вершинах конических поверхностей •, с помощью которых достигается перераспределение выделяемой энергии в направлении стенок фильтра (рис. У1.5).

Разработаны также некоторые другие конструкции разрядников [8]. В большинстве случаев они оснащаются ловушкой (приспособлением для сбора части кольманта, отбрасываемого со стенок фильтра на забой скважины при обработке). Ловушка обычно представляет собой цилиндрический или конусообразный сосуд, открытый сверху и подвешиваемый на тросе под разрядником. Исследование содержимого ловушки после каждого цикла обработки — важный источник информации о составе кольматанта, закупоривающего фильтр, и об эффективности очистки его поверхности.

При выборе оптимального режима обработки, согласно рекомендациям ВНИИ ВОДГЕО, следует исходить из предполагаемой прочности кольматирующих осадков, обычно не превышающей 1—1,5 МПа, и допустимого давления ударной волны для конкретного фильтра, установленного в обрабатываемой Скважине (см. табл. VI.2). Для регулирования давления ударной волны р, согласно тем же рекомендациям, следует прибегать к изменению только одного параметра — межэлектродного промежутка в жидкостном-разряднике 1Я. С этой целью составлены соответствующие графики зависимости между р и 1д для фильтров разного диаметра при различной длине кабеля. Для регулирования длительности воздействия ударной волны, от которой зависит не только эффективность декольматации, но и сохранность фильтра, рекомендуется изменять в небольших пределах емкость конденсаторной батареи с (от 1 мкФ при обработке фильтров с покрытием из непрочных материалов типа латунных, винипластовых сеток и т. п. до 2 мкФ при обработке более прочных фильтров в виде перфорированных

|

Режимы электрогидроударной обработки

|

стальных каркасов без сетчатого покрытия). Для полной декольматаций 1 м фильтра рекомендуется производить от 300 до 500 разрядов.

Согласно рекомендациям Николаевского СКВ «Агроприбор», для достижения оптимального технологического режима процесса следует регулировать высокое напряжение разряда и емкость батареи конденсаторов с и число разрядов на единицу длины фильтра п. При этом рекомендуются иные оптимальные значения перечисленных параметров (табл. У1.4).

В. А. Романенко [8] рекомендует следующие оптимальнее режимы процесса (табл. VI.5).

Оптимальное значение межэлектродного промежутка в жидкостном разряднике, согласно рекомендациям СКВ «Агроприбор» и В. А. Романенко, определяется из соотношения

= (0,7-т — 0,8)о, (У1Л)

где /э — межэлертродный промежуток, мм; V — напряжение разрядного контура, кВ.

Учитывая расхождения в рекомендуемых значениях пара^ метров процесса, при выборе оптимального технологического режима обработки конкретной скважины существующие рекомендации следует рассматривать как ориентировочные. При практическом выполнении обработок необходимо учитывать

|

Таблица VI.5 Режимы злектрогидроударной обработки (по В. А. Ромаиеико)

|

опыт проведения аналогичных работ на других скважинах в конкретных условиях данного объекта или региона, а при отсутствии такового — принимать минимальные рекомендуемые значения основных параметров. В ходе первых обработок следует как можно чаще контролировать эффективность воздействия по содержимому ловушки разрядника и результатам откачки из скважины после каждого цикла обработки. На основе получения данных вносят необходимые коррективы в режим процесса при последующих циклах обработки той же скважины или обработках других скважин в идентичных условиях.

Метод электрогидроудара допускает возможность управления параметрами процесса и доступен для освоения в условиях производственных организаций. Основной его недостаток заключается в неполной очистке фильтрующих каналов от остатков разрушенного и диспергированного кольматанта, что приближает момент повторной закупорки фильтра и прифильтровой зоны. Для более полной декольматации после электрогидроудара целесообразно выполнять реагентную обработку.

В настоящее время накоплен опыт практического применения метода на водозаборных и дренажных скважинах в Белгородской, Кировской, Ленинградской, Ростовской областях, во многих районах Литвы и Украины. В большинстве случаев достигнуто существенное увеличение дебитов (до 60—70 % от первоначальной производительности скважин).

Пневмовзрывной метод

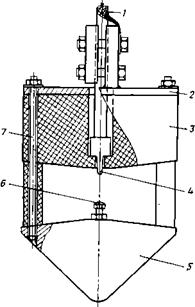

Пневмовзрывное воздействие основано на использовании энергии сжатого до высокого давления-воздуха, выбрасываемого из пневмоизлучателя в водоприемную часть скважины *. Пред-

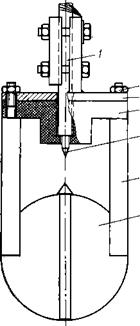

/ — золотник; 2 — Цилиндр; 3— запорный клапан; 4 — клапан;

5 — пружина; 6 — возвратная пружина; 7 — выхлопные окна; 8 — корпус рабочей камеры

варительно накопленный сжатый воздух через опущенный в скважину пневмоснаряд с большой скоростью выхлопывается в жидкость и расширяется, образуя воздушный пузырь. В процессе пульсации воздушной полости в прилегающей к ней водной среде образуются волны сжатия и радиально расходящиеся гидропотоки, разрушающие кольматант. Давление на фронте ударной волны при пневмовзрыве достигает 15 МПа; величина участка активного воздействия при обработке фильтров диаметром 250—

300 мм в интервале 20—50 м равна примерно 230—370 мм.

Для обработки скважин методом пневмовзрыва используются в основном агрегаты типа АВПВ-150/150 и АСП-Т, позволяющие обрабатывать скважины глубиной до 150 м и диаметром не менее 118 и 80 мм (соответственно).

В комплект агрегата входят, в частности, компрессор, способный обеспечить давление сжатого воздуха до 15 МПа при подаче от 2 до 20 л/мин (типа АК2-150, ДБ-10, ДК-2 и др.), воздухосборник для накопления и резервирования сжатого воздуха, комплектуемый из нескольких 40-литровых баллонов высокого давления суммарной вместимостью 120—160 л, пневмоснаряд для излучения пневмоимпульсов в стволе скважины под давлением от 2 до 10—15 МПа (типа ПСК-70/1, АСПТ-73/3 и др.).

Пневмоснаряд ПСК-70/1 (рис. VI.6) имеет сменный комплект рабочих камер объемами 0,3; 0,5 и 1 л. Его конструкция позволяет применять несколько (5—8) рабочих модулей с ка-[2] мерами объемом 0,3 л, присоединяемых к одному разрядному устройству, т. е. создавать многосекционный пневмоснаряд последовательного или одновременного (залпового) действия. Мощность многосекционного пневмоснаряда возрастает пропорционально количеству используемых рабочих камер. При использовании многосекционных пневмоснарядов протяженность обрабатываемого интервала возрастает до 3 м.

Технологический режйм пневмовзрывной обработки определяется рабочим давлением, объемом используемой рабочей камеры, плотностью импульсов и количеством рейсов. Оптимальные значения этих показателей устанавливаются в зависимости от эксплуатационных и конструктивных особенностей скважины.

В частности, при диаметре фильтров до 150 мм и их небольшой механической прочности, а также при наличии биологического кольматажа, обусловленного деятельностью железомарганцевых бактерий, рекомендуется использовать минимальный объем пневмокамеры (0,3 л) и ограничивать давление сжатого воздуха в пневмоснаряде 4—6 МПа. Обработку скважин, для которых характерно сильное падение первоначальной производительности, рекомендуется начинать с применения камер минимального объема (0,3 и 0,5 л) при давлении воздуха до 6 МПа, после чего обработку продолжают с использованием камер объемом до 1 л при более высоких давлениях (до 8 МПа). В скважинах, оборудованных фильтрами из перфорированных металлических труб или каркасно-стержневыми фильтрами, а также в скважинах с диаметром фильтра более 230 мм допускается применение пневмоснаряда с объемом 1 л и давлением около 10 МПа.

Плотность импульсов при пневмовзрывной обработке в большинстве случаев не должна превышать 3—5 на 1 м длины фильтра. Повторные рейсы назначаются только в случае недостаточного количества шлама в шламосборнике. Давление воздуха в’ пневмоснаряде в процессе его заглубления в фильтр должно повышаться через каждые 2 м на 0,1 МПа.

Текущий контроль за эффективностью пневмовзрывной обработки осуществляется по составу и количеству шлама, накапливающегося в шламоотборнике под пневмоснарядом.

Метод пневмовзрыва получил определенное распространение в практике стимулирования водоотбора при разглинизации сооружаемых и декольматации эксплуатируемых скважин. В частности, он успешно применялся для восстановления водозаборных скважнн в Комсомольске Полтавской области, Курске, а также на дренажных системах в районах Куйбышевского и Каховского водохранилищ. Применение метода на эксплуатируемых скважинах позволило восстановить удельные дебиты до 20—70 % от первоначальных.

Имплозионный метод

Имплозионное воздействие на водоприемную часть скважины основано на создании мгновенного перепада между пластовым н забойным давлениями, который вызывает интенсивную фильтрацию жидкости из пласта в скважину с одновременной декольматацией фильтрующих каналов. Для создания импло — зионного эффекта в стволе скважины с помощью тампона или пакера создают изолированную полость с пониженным давле: нием (по сравнению с гидростатическим) или используют специальное устройство (имплозатор) с камерой, & которой создают пониженное давление.

В момент открытия доступа в камеру (полость) пониженного давления забойное давление резко падает и возникает 210 интенсивный гидропоток, приводящий к ее быстрому заполнению («захлопыванию»). Скорости движения жидкости в нри — фильтровой зоне в начальный момент имплозии зависит от разности давлений внутри имплозионной камеры (полости) и вне ее и могут достигать 100—300 м/с, т. е. достаточны для отрыва частиц кольматанта от поверхности фильтрующих каналов и выноса в скважину. Одновременно происходит гидравлический удар падающего столба воды, находящейся над импло — затором. Падающий по инерции столб жидкости в течение долей секунды способен создать давление, которое может в несколько раз превосходить гидростатическое. Мощный гидравлический удар способствует растрескиванию и расслоению слабосцёментированных кольматирующих осадков на поверхности фильтра. Как и при пневмовзрыве, основными декольма — тирующими факторами при имплозионном воздействии являются волны сжатия и разрежения, интенсивные гидропотоки, фильтрационный поток.

Эффективность имплозионного воздействия зависит от начального перепада давлений, скорости открытия доступа в имп — лозионную полость, ее объема, наличия или отсутствия в ней воздуха. Установлено, что при снятии преграды между областями высокого и низкого давлений в течение 0,01—0,02 с (что характерно для большинства механических, гидромеханических и электромеханических клапанных систем) амплитуда изменения давления при заполнении области низкого давления мала и не превышает 10—15 % от начального перепада давлений. Результативность такого имплозионного воздействия обычно невелика. При практически мгновенном открытии доступа в зону низкого давления (что наблюдается, например, при раздавливании стеклянных капсул, находящихся под вакуумом) амплитуда колебаний давления при заполнении имплозионной полости может более чем в 2 раза превышать начальный перепад давлений. Эффективность процесса значительно выше.

Наиболее распространенный технологический вариант имплозионного воздействия на пласт связан с применением испытателей пластов в процессе бурения и освоения гидрогеологических скважин. При открытии клапанов испытателя пласта изолированная Пакером часть ствола получает сообщение с пустой колонной труб, на которых подвешено устройство. В результате создается значительный перепад между пластовым и забойным давлениями (в начальный момент практически равный напору водоносного горизонта), и пластовая жидкость с большой скоростью устремляется через подпакерное пространство в колонну бурильных труб. Возникающий при этом интенсивный поток улучшает фильтрационные характеристики прифильтровой зоны.

В нефтепромысловой практике при освоении нагнетательных скважин широкое распространение получил разработанный

& УфНИИ Ф. С. Абдулиным и Ш. С. Гарифуллиным способ создания высоких мгновенных депрессий. Сущность его заключается в том, что в скважину на насосно-компрессорных трубах спускают пакер, устанавливаемый над фильтром, и забойный клапан. С помощью пакера забойная часть скважины с фильтром изолируется от остальной части ствола, после чего уровень воды в скважине максимально понижается с помощью сваба или компрессора. Затем насосно-компрессорные трубы приподнимают над забоем, забойный клапан открывается и пластовая жидкость под большим перепадом давлений устремляется в скважину. При этом на забое создается высокая мгновенная депрессия, обеспечивающая большие начальные скорости движения жидкости в прифильтровой зоне и, следовательно, лучшую очистку порового пространства и фильтрующих поверхностей. Описанный способ технологически несложен и весьма перспективен для восстановления производительности водозаборных и водопонижающих скважин, особенно в высоконапорных водоносных горизонтах.

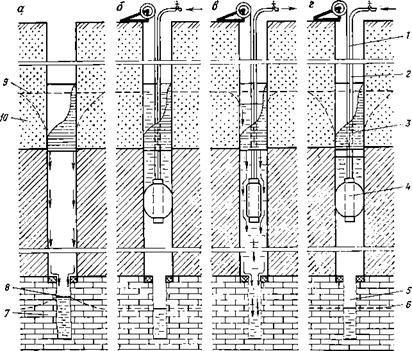

При интенсификации работы дренажных устройств типа поглощающих скважин и сквозных фильтров получил распространение способ восстановления водопритока из дренируемого пласта, заключающийся в создании имплозионной полости в нижней части ствола. С этой целью ствол скважины под основанием верхнего фильтра перекрывается разделяющим устройством (рис. VI.7), в качестве которого можно использовать, например, резиновый чашеобразный тампон, пневматический пакер с быстродействующим клапанным узлом или обычный пневматический пакер с устройством для быстрого выпуска воздуха. После перекрытия ствола под разделяющим устройств вом образуется имплозионная полость (камера), ограничиваемая снизу забоем дрены или статическим уровнем воды нижнего (поглощающего) горизонта. Для создания имплозионного эффекта после восстановления уровня воды открывают клапан разделяющего устройства и обеспечивают сброс столба воды из верхней части ствола в имплозионную полость.

Таким образом, имплозионный эффект создается в начальный момент дренирования пласта при наибольшем возможном перепаде давлений в системе пласт — скважина. При использовании пневматического пакера без перейускного клапанного узла воду на забой дрены сбрасывают через кольцевой зазор между пакером и трубой, для чего выпускают воздух из оболочки пакера через соответствующий кран на устье скважины. Эффективность имплозионного процесса в этом случае может быть снижена из-за недостаточно быстрого сжатия камеры тампона.

В зарубежной и отечественной практике нефтедобычи некоторое применение получила имплозионная обработка скважин в ее первоначальном варианте, заключающемся в раздавлива — 212

|

|

Рис. У1.7. Схема имплозионной обработки поглощающей скважины: а — скважина в процессе эксплуатации; б — после перекрытия ствола тампоном и восстановления статических уровней воды в дренажром и поглощающем горизонтах; в — после создания имплозии в начальный момент дренирования верхнего горизонта; г — после повторного перекрытия ствола тампоном в процессе замера водопритока в верхт ний фильтр по скорости восстановления уровня в подфильтровом интервале;

/ — поддерживающий трос; 2 — воздушный шланг рабочей камеры тампона; 3 — фильтр; 4—пневматический тампон; 5 — поглощающая часть ствола дрены; 6 — статический уровень нижнего (поглощающего) водоносного горизонта; 7 — нижний {поглощающий) водоносный горизонт; 8 — динамический уровень воды в процессе функционирования дрены; 9 — статический уровень воды верхнего водоносного горизонта; 10 — верхний водоносный горизонт

нии стеклянных капсул, находящихся под вакуумом (под действием гидростатического давления столба жидкости в скважине или иным способом). При этом возникает практически мгновенный перепад между пластовым и забойным давлениями, вызывающий интенсивную фильтрацию жидкости из пласта в условиях больших начальных гидравлических градиентов и, как следствие, эффективную очистку прифильтровых зон. Недостаток способа—относительно небольшой объем ваку- умированных капсул, сложность изготовления капсул с заданной прочностью, опасность их преждевременного разрушения на поверхности.

Для создания имплозии могут использоваться и невакууми- рованные сосуды, изготовленные из любого материала. Одна

из модификаций этого способа основана на использовании металлической капсулы, заполненной воздухом под атмосферным давлением и снабженной стеклянной пробкой. После спуска имплозатора на заданную глубину стеклянная пробка разрушается с помощью электродетонатора и вода с большой скоростью устремляется в металлическую капсулу, что вызывает имплозионный эффект.

С помощью описанного устройства можно проводить лишь однократную имплозионную обработку скважин. Более перспективны для использования имплозаторы, предложенные К. С. Фазлутдиновым и Р. Р. Мухаметгалеевым, позволяющие проводить многократную имплозионную обработку без подъема устройства на поверхность.

Имплозионный метод может применяться как при освоении, так и при эксплуатации скважин. Технологически он совместим со многими другими видами стимулирующего воздействия. В частности, имплозионно-химическая обработка сквозных фильтров успешно применялась на рудниках КМА, имплозион- но-электрогидроударная обработка используется для интенсификации работы поглощающих скважин в системах вертикального дренажа на территории Одессы,

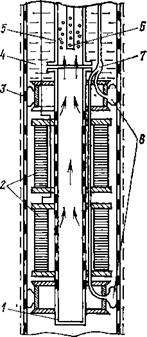

Вибрационный метод

Сущность вибрационной обработки заключается в том, что водоприемную часть скважины подвергают воздействию гидродинамического давления, возбуждаемого в столбе воды вибрирующим вдоль оси скважины рабочим органом. Последний представляет собой насосно-компрессорную трубу с закрепленными на ней дисками, которая соединена с вибратором (рис. У1.8). Колебания дисков приводят к образованию переменных по знаку и величине импульсов давления способствующих разрушению кольматирующего вещества, его диспергированию и вымыву *.

Метод вибрационной обработки весьма эффективен при декольматации фильтров, закупоренных пастообразными или рыхлыми несцементированными осадками.

Амплитуда колебаний гидродинамического давления, определяющая эффективность вибрационного воздействия, зависит от ряда технологических параметров (рис. VI.9). В частности, она возрастает с увеличением амплитуды колебаний рабочего органа и уменьшением зазора между дисками и каркасом фильтра; при неизменной амплитуде колебаний рабочего органа зависимость между амплитудой колебаний давления и частотой колебаний рабочего органа имеет вид резонансной кривой, характер которой различен для закупоренного (/) и очищенного

1 Технология метода разработана ВНИИГС н ВНИИ ВОДГЕО.

|

уР, МПа 0,20 0,18 0,16 0,14 0,12 0,10 0,08 0,06 О, Ой 0,02 |

|

воздух или

Рис. У1.8. Схема виброустановки: |

1 — вибратор; 2 — пружины амортизирующие; 3— опорная рама; 4 — обсадная колонна; 5 — эксплуатационная колонна; 6 — насоснокомпрессорные трубы; 7 — реэино- металлическне диски; в — водоносный пласт; 9 — фильтр

|

/ 200 |

1 1 600. 1000 1 1 |

і 1Ш |

1 1800 і |

і 2200пк, ш/мт |

|

|

0 |

2 |

4 |

В |

8 |

10 А, мм 1 |

|

0 |

2 |

« |

в |

а |

10 £,мин |

|

Рис. У1.9. Завнснмость амплитуды колебания гидродинамического давления р от технологических параметров: |

/ — амплитуды колебаний рабочего органа;

2 — времени, необходимого для полного восстановления проницаемости фильтра; 3 — частоты колебаний рабочего органа в пол — ностью эакольматированиом фильтре при отношении внутреннего диаметра трубы к наружному днаметру диска 1,17; то же в пол* ностью очищенном фильтре: 4—1,03; 5 — 1,17; 6- 1.5

|

Поиаэатели |

ВУР-2 |

ВУР-3 |

ВУР-4 |

|

Тнп установки |

Поверхностная |

Погружная |

|

|

Максимальная глубина обрабатывае |

120 |

250 |

800 |

|

мых скважин, м |

|||

|

Минимальный диаметр колонны, мм: |

168 |

168 |

219 |

|

эксплуатационной |

|||

|

фильтровой |

114 |

114 |

114 |

|

Амплитуда колебаний рабочего органа |

6 |

6 |

7 |

|

при его максимальной массе, мм |

|||

|

Частота колебаний рабочего органа |

700 |

700 |

800 |

|

в 1 мин |

|||

|

Мощность приводного электродвига |

7,5 |

13 |

5,5 |

|

теля, кВт |

|||

|

Масса виброустановки без рабочего |

800 |

1300 |

240 |

|

органа, кг |

Виброустановки типа ВУР-2 и ВУР-3 состоят из вибратора дебалансового типа и опорной рамы, связанных между собой направляющими стержнями и амортизирующими пружинами. Привод вибратора осуществляется от электродвигателя, установленного на опорной раме йли корпусе вибратора.

Погружная виброустановка ВУР-4 состоит из вибратора, электродвигателя, рабочего органа, колонны бурильных труб, пульта управления и оголовка. Вибратор кинематического типа смонтирован в герметичном корпусе и имеет привод от водозаполненного электродвигателя. В установке ВУР-4 подвергается вибрированию не вся колонна, а лишь рдбочий орган с дисками, что позволяет использовать ее на скважинах глубиной более 200—250 м.

Рабочий орган виброустановки представляет собой насоснокомпрессорную трубу диаметром 60 или 73 мм, к нижней части которой крепят резинометаллические или стальные кольцу толщиной 10 мм, наружным диаметром на несколько миллиметров меньше внутреннего диаметра фильтра.

При необходимости удаления глинистого кольматанта из мелкозернистых водоносных песков можно применять рабочий орган, диски которого совершают относительно друг друга встречные или противофазные колебательные движения, обеспечивающие возбуждение в столбе воды противоположно направленных гидродинамических импульсов.

В комплект оборудования, используемого при вибрационной гидродинамической обработке, входит несколько вибронасосов, представляющих собой самостоятельные клапанные устройства для перекачивания воды в определенном направлении. При со — 216

четании вибрационной обработки с откачкой вибронасосы монтируют в колонне насосно-компрессорных труб над рабочим органом (выше фильтра) с интервалом 8—10 м один от другого в положении, обеспечивающем пропуск воды снизу вверх. Вибронасосы, используемые с установками ВУР-2 и ВУР-3, способны откачивать воду, содержащую значительное количество взвешенных частиц, с подачей до 6 м3/ч.

Для выполнения всего комплекса работ, связанных с вибрационной обработкой и включающих, помимо нее спуск и подъем различного оборудования, чистку ствола желонирова — нием, эрлифтную откачку и другие операции, применяют специализированные самоходные агрегаты типа АВО *, которые снабжены грузоподъемной лебедкой, монтажной мачтой, электрическим генератором, компрессором с воздухосборником, вибрационной установкой, транспортируемой на прицепе. Механизмы, смонтированные на основном шасси, имеют привод от рабочего двигателя автомобиля, виброустановка приводится в действие от электрического генератора. Агрегат АВО-1 оснащается виброустановкой марки ВУР-3 или ВУР-4; агрегат АВО-2 — виброустановкой ВУР-2 или ВУР-4. Транспортной базой агрегата АВО-1 служит автомобиль ЗИЛ-131, агрегата АВО-2 — автомобиль ГАЗ-66. Вследствие различной конструкции мачт агрегат АВО-1 преимущественно используется при освоении новых скважин, а агрегат АВО-2 — также и при де — кольматации скважин, находящихся в эксплуатации.

Процесс декольматации водоприемной части скважины вибрационным методом осуществляется в следующем порядке. После монтажа оборудования приступают к откачке эрлифтом и периодически, на 3—5 мин, включают виброустановку. При возобновлении откачки контролируют содержание взвесей в откачиваемой воде и после ее осветления вновь запускают виброустановку в работу. Вибрационную обработку периодически возобновляют до тех пор, пока она не перестанет сопровождаться заметным увеличением содержания взвесей в откачиваемой воде. При использовании вибронасосов вибрационную обработку и прокачку выполняют одновременно (виброустановку включают в работу на 20—30 мин с перерывами 10— 15 мин).

Вибрационная гидродинамическая обработка относится к числу наиболее эффективных физических методов интенсификации водоотбора из скважин. Она получила широкое распространение как мощное средство разглинизации прифильтровых зон после бурения и все шире используется в практике эксплуатации водозаборных сооружений. Метод был успешно опробован на территории Воронежской области. Вибрационная обработка отличается весьма высокой результативностью (зачастую достигается полное восстановление первоначальной производительности скважин).

Акустический метод

Акустический метод стимулирования водоотбора [3] заключается в том, что в полости фильтра и прифильтровой зоне создается мощное ультразвуковое поле, воздействие которого приводит к диспергированию или отслаиванию кольматанта, отложившегося в водоприемной части скважины. Декольматация происходит под влиянием радиального давления порядка 0,15—

0, 3 МПа, кавитации и «звукового ветра» — хаотичного разнонаправленного течения звукового поля, препятствующего слипанию диспергированного кольматанта.

Для акустической обработки скважин на воду используют установку УЗРС. В ее комплект входят: преобразователь тока высокой частоты, ультразвуковой снаряд, щиты управления излучателем, электрооборудованием и пакерами, а также различное вспомогательное оборудование, включающее проволочный ерш для очистки фильтра, две, сборно-разборные емкости из прорезиненной ткани объемом 1,5 мэ и др.

Основной рабочий орган установки — ультразвуковой снаряд, обеспечивающий озвучивание фильтра и изоляцию обрабатываемого интервала. Ультразвуковой снаряд (рис. VI. 10) состоит из стальной опорной трубы 1 диаметром 76 мм, к которой крепят два пневматических пакера 8 с резиновыми оболочками. Между ними устанавливают два соосно закрепленных магнито — стрикционных излучателя 2, питающихся от серийного преобразователя частоты ВП4-30/8000.

Техническая характеристика установки УЗРС

Предельная глубина обрабатываемой скважииы, м. . 120—130

TOC o "1-5" h z Диаметр фильтровой колониы обрабатываемой скважииы, мм 273

Потребляемая мощность, кВт 25

Потребляемый ток: Переменный трех-

фазиый

напряжение, В 380

сила, А. 35—40

частота, Гц 50

Выходной ток: Переменный одно

фазный

напряжение, В 400—430

сила, А. 42—46

частота, Гц. 8000..

Ток подмагничивания Постоянный

Сила тока подмагиичнваиия, А. 30

Диаметр ультразвукового снаряда, мм 240

Длина активной части снаряда, мм 750

Масса сиаряда, кг 110

Масса установки, т 7

Рнс. VI. 10- Схема обработки водоприемной части скважины ультразвуковым методом:

1 — опорная перфорированная труба; 2 ~ магинтострик — цнояный излучатель; 3 — фильтр скважины; 4 — высокочастотный силовой кабель; 5 — колонна водоприемных труб; 6 — форсунка эрлифта; 7 — воздушный шланг;

1 — опорная перфорированная труба; 2 ~ магинтострик — цнояный излучатель; 3 — фильтр скважины; 4 — высокочастотный силовой кабель; 5 — колонна водоприемных труб; 6 — форсунка эрлифта; 7 — воздушный шланг;

8 — пневматические пакеры

Восстановление скважины с помощью УЗРС начинают с чистки проволочным ершом, которая может при необходимости Комбинироваться с гидроразмывом осадка на забое скважины и одновременной эрлифтной прокачкой для удаления загрязненной пульпы из ствола скважины. После окончания гидромеханической чистки ствола приступают к обработке фильтра ультразвуковым снарядом, опускаемым на колонне водоподъемных труб вместе с пневматическими покерами для изоляции обрабатываемого интервала. Обработку УЗРС проводят поинтервально с одновременной эрлифтной откачкой воды, поступающей в интервал, изолированный па — керами. Скорость обработки составляет от 1Г5 до 3 м/ч.

Ультразвуковая обработка была опробована с положительными результатами на водопонижающих скважинах Соколов- ско-Сарбайского горно-обогатительного комбината и на Каневской ГЭС. По имеющимся данным ультразвуковое воздействие целесообразно применять при относительно небольшой глубине кольматации прифильтровых зон несцементированным рыхлым кольматантом преимущественно железистого состава прочностью менее 0,5 МПа.

Метод вакуумирования

Вакуумирование — весьма распространенный метод интенсификации водоотбора, широко применяемый при эксплуатации водопонижающих скважин и различных дренажных устройств в районах горнорудных разработок и в строительном водопо — нижении — для осуществления пород (грунтов) с низкими фильтрационными свойствами. Сущность метода заключается в повышении энергии фильтрационного потока созданием пониженного давления (вакуума) в стволе скважины, изолированном от проникновения атмосферного воздуха.

Для создания достаточно глубокого и устойчивого вакуума применяются вакуумные насосы с различной подачей, отсасы

вающие воздух из герметично закрытого пространства между водоподъемной трубой и эксплуатационной колонной. Чаще всего для вакуумирования скважин используют вакуумные водокольцевые насосы типа КВН или ВВН, обеспечивающие разрежение до 0,08—0,09 МПа.

Эксплуатация скважин, оборудованных вакуум-насосами, сводится к поддержанию внутри ствола необходимого разрежения периодическим включением насоса.

Эффект вакуумирования может быть достигнут также с помощью водонепроницаемой перемычки, устанавливаемой в пространстве между водоподъемными трубами и эксплуатационной колонной над погружным насосом. С этой целью обычно используют специальную чашеобразную манжету из эластичной резины, которую крепят на водоподъемных трубах при монтаже насоса. После включения насоса манжета прижимается к эксплуатационной колонне, отделяя расположенный над ней столб воды, и изолируя водоприемную часть скважины, в которой создается пониженное давление.

Вакуумирование скважин, приводящее к возрастанию скоростей фильтрации в прифильтровой зоне и увеличению водо — притока, в определенной мере способствует также и очистке фильтрующих каналов от тонкодисперсного кольматанта различного происхождения (остатков промывочной жидкости, хемо — генных рыхлых осадков и пр.), т. е. позволяет поддерживать проницаемость прифильтровых зон на относительно более высоком уровне по сравнению со скважинами, эксплуатируемыми без наложения вакуума.

Метод вакуумирования применяется для стимулирования водоотбора из скважин, эксплуатирующих как напорные, так и безнапорные водоносные горизонты, при различных глубинах залегання и составе водовмещающих пород. Особенно эффективна вакуумирование при осушении рыхлых обводненных пород со слабой водоотдачей и низкой водопроницаемостью, в частности, мелко — и тонкозернистых глинистых песков с коэффициентом фильтрации менее 1 м/сут. На рудниках КМА этот метод успешно применили, в частности, для интенсификации водопритока к восстающим скважинам, пробуренным для осушения рудной толщи с коэффициентом фильтрации менее 0,1 —

0, 2 м/сут.

Вакуумирование водопонижающих скважин получило распространение в Подмосковном и Днепровском угольных бассейнах, Никопольском марганцевом бассейне и некоторых других горнорудных районах. Опыт практического применения метода в горнорудной промышленности показал, что помимо существенного (в среднем 2—3-кратного) увеличения водоотбора, вакуумирование позволяет существенно ускорить снятие остаточных напоров водоносных горизонтов при освоении обводненных месторождений и значительно сокращает продолжи-

тельность осушения пород со слабой водоотдачей в условиях неустановившейся фильтрации.

Вакуумирование весьма широко применяют также в практике строительного водопонижения при осушении котлованов, траншей и тоннелей в водонасыщенных песчаных, часто плывунных грунтах с помощью легких иглофильтровых установок (типа ЛИУ-6Б, УВВ-1, 4ВВ-2, 4ВВ-3 и др.), приводимых в действие вакуумными водокольцевыми насосами.

Включение вакуумирования в группу методов интенсификации водопритока в некоторой мере условно, так как усиленный водоотбор из вакуумированных скважин достигается лишь в период создания вакуума. Поэтому вакуумирование правильнее рассматривать как интенсифицированный метод эксплуатации водопонижающих и водозаборных устройств в сложных условиях водоотбора.

Гидравлический разрыв пласта

Особое место в группе физических, методов воздействия занимает гидравлический разрыв пласта, сущность которого за-, ключается в разрыве пласта давлением нагнетаемой жидкости и фиксировании образовавшейся трещины с помощью хорошо проницаемого несжимаемого материала.

Процесс гидравлического разрыва пласта состоит из трех основных этапов, реализуемых без перерыва в рамках единой технологической схемы. На первом этапе в скважину под высоким давлением закачивают жидкость разрыва, объем и скорость нагнетания которой подбирают таким образом, чтобы существенно превысить потери жидкости на поглощение в пласт. В результате в скважине постепенно нарастает давление, которое после достижения определенной критической величины приводит к расслоению или разрыву пород по напластованию или по наиболее ослабленным зонам с образованием (в трещиноватых коллекторах) искусственной трещины или системы трещин различной степени их раскрытия и протяженности. В большинстве случаев гидравлический разрыв пласта наступает при забойном давлении, превышающем гидростатическое в 1,8—2,5 раза. Для предотвращения смыкания трещин на втором этапе процесса в скважину закачивают жидкость-носитель, содержащую песок для крепления стенок трещины. На третьем (заключительном) этапе процесса в скважину нагнетают продавочную жидкость, с помощью которой жидкость — песконоситель залавливается в глубь образовавшейся трещины или системы трещин.

В качестве жидкости разрыва при воздействии на водоносные пласты, применяют воду, водные растворы ССБ (сульфитно-спиртовой барды), загущенную соляную кислоту, полученную смешением соляной кислоты с’ ССБ, и некоторые другие жид

кости. В качестве жидкости-песконосителя служат водные растворы ССБ, в качестве продавочной жидкости обычно используют воду. Для закрепления трещин обычно применяют отсортированный крупнозернистый песок с размером фракций 0,5—

0, 8 мм.

Объем нагнетаемой при гидроразрыве жидкости колеблется в широких пределах: от 10—20 м3 до нескольких сот, количество закачиваемого песка достигает нескольких тонн.

Для выполнения гидравлического разрыва пласта обычно применяют несколько насосных агрегатов (типа 2АН-500 и др.), что необходимо для увеличения расхода нагнетаемой рабочей жидкости в условиях больших давлений (до 40—50 МПа).

Метод гидроразрыва чаще всего используют в скважинах с открытым стволом, вскрывающих плотные, слаботрещиноватые породы (песчаники, известняки, доломиты, конгломераты и др.) с низкой водопроницаемостью. Применение метода позволяет добиться многократного устойчивого повышения производительности скважин. Особенно эффективен кислотный гидравлический разрыв пласта, при котором в качестве жидкости разрыва и песконосителя используют загущенную НС1.

Метод гидроразрыва пласта получил широкое применение в отечественной и мировой практике освоения и эксплуатации нефтяных, газовых и водонагнетательных скважин. При сооружении водозаборных и водопонижающих скважин гидроразрыв применяют редко ввиду технологической сложности метода, недостаточной оснащенности буровых организаций высокопроизводительными насосными агрегатами, не. всегда удовлетворительного качества подбашмачного и затрубного цементирования колонн водяных скважин, весьма значительной стоимости работ (при относительно небольшой глубине и меньшей экономической значимости водяных скважин). Тем не менее гидроразрыв следует рассматривать как весьма эффективный и перспективный метод интенсификации водоотбора в особо сложных условиях.