ФИЗИКО-ХИМИЧЕСКИЕ МЕТОДЫ СТИМУЛИРОВАНИЯ ВОДООТБОРА

ФИЗИКО-ХИМИЧЕСКИЕ МЕТОДЫ СТИМУЛИРОВАНИЯ ВОДООТБОРА

К комбинированным физико-химическим методам восстановления производительности водозаборных скважин относятся термореагентный, кислотоструйный, виброреагентный, термовиб — рореагентный, пневмореагентный, электровибрационный и реа — гентно-акустический.

Термореагентный метод

Термореагентный метод обработки фильтров и прифильтро — вых зон оснойан на том, что процесс растворения кольматирую — щих соединений интенсифицируется разогревом реагентного раствора, поступающего в водоприемную часть скважины. Повышение температуры раствора может быть достигнуто, например, с помощью теплового эффекта экзотермической реакции между раствором соляной кислоты и термореагентом, в качестве которого обычно используется металлический магний, загруженный в забойный реакционный наконечник. Горячий раствор рёагента активно взаимодействует с кольматантом и во многих случаях с водовмещающими породами, обеспечивая более полную очистку поверхности ствола и фильтрующих каналов в приствольной части пласта. Образующийся при реакции хлористый магний хорошо растворим и не выпадает в осадок.

Для выполнения термохимической обработки применяют специальные реакционные наконечники, подвешиваемые на заливочных трубах и предназначенные для загрузки магниевой стружкой или магниевыми стержнями.

Процесс растворения — магния во время прокачки кислоты через реакционный наконечник должен протекать таким образом, чтобы после экзотермической реакции раствор соляной кислоты имел значительную остаточную активность при достаточно высокой температуре.

Известно, что при взаимодействии НС1 с металлическим магнием выделяется большое количество тепла (462,8 кДж/г — мол или 18,98 МДж на 1 кг металлического магния). Теплоты, выделяемой при растворении 1 кг магния, достаточно для того, чтобы нагреть, например, 80 л соляной кислоты с приращением температуры на 75 °С, при этом концентрация НС1 в растворе снижается с 15 до 11,4 %.

В БащНИПИнефти под руководством Б. Г. Логинова разработаны детальные рекомендации по наилучшему соотношению между реагирующими компонентами для достижения необходимой степени нагрева раствора и сохранения достаточной активности кислоты, а также по оптимальному режиму прокачки кислоты через реакционный наконечник.

Для контроля за изменением температуры и давления в зоне реагирования используется глубинный манотермограф конструкции М. М. Иванова. Для строгого соблюдения режима закачки кислоты и регулирования скорости ее подачи в скважину применяют расходомер типа РСК-10, устанавливаемый на выходе насоса кислотного агрегата.

Для нагрева реагентных растворов с целью Термохимической обработки кольматанта могут быть использованы также скважинные электронагреватели в кислотостойком исполнении, работающие по принципу сопротивления или индукции.

Термохимические обработки, широко используемые в практике эксплуатации нефтяных и водонагнетательных скважин, пока не получили должного применения при сооружении и Эксплуатации скважин на воду, тем не менее метод термохимического воздействия достаточно перспективен. Его применение целесообразно, в частности, для увеличения производительности бесфильтровых скважин с открытым стволом в доломитах или доломитизированных известняках, трудно растворимых при обычных кислотных обработках, разглннизации скважин в процессе их освоения, необходимости очистки водоприемной части скважин от труднорастворимых осадков (кремнистых, кремни^ сто-железистых и др.).

Кислотоструйный метод

Кислотоструйный метод основан на сочетании химической активности реагента, чаще всего кислоты, с разрушающим действием высоконапорных направленных струй раствора, активность которого при необходимости может быть дополнительно усилена нагревом. Кислотоструйные обработки можно применять только в скважинах с открытой водоприёмной частью ствола. Для обработки скважин этим методом используют забойный гидромонитор с насадками-соплами, имеющими внутренний канал малого сечения по профилю «сжатой» струи или реакционный наконечник для термохимического процесса, ниппели которого имеют каналы указанного профиля.

|

Рис. VI. 15. Профиль канала гидромониторной насадки, используемой при обработке скважин кислотоструйным методом |

Таблица VI.9

Таблица VI.9

Размеры каналов мониториых насадок по профилю сжатой струи

|

ММ (см. ряс. VI.15) |

3,0 |

4.0 |

4,5 |

|

1 |

11,0 |

14;8 |

16,7 |

|

г |

2,5 |

3,4 |

3,7 |

|

п |

4,2 |

5,6 |

6,3 |

|

1,5 |

2,0 |

2,3 |

|

|

<*1 |

3,9 |

5,2 |

5,8 |

|

Размеры каналов. |

|

Диаметр выходного отверстия, мм |

Оптимальный профиль канала гидромониторной насадки, рекомендуемый БашНИПИнефтью, показан на рис. VI. 15. Скорость струи, вылетающей из канала указанной формы, почти в 2 раза превышает скорость истечения струи из канала цилиндрической формы. В табл. VI.9 приведены данные, необходимые для изготовления мониторных насадок профиля «сжатой» струи с выходными отверстиями диаметром 3,4 и 4,5 мм.

Воздействие направленными реагентными струями может совмещаться как с реагентной ванной, так и с обработкой призабойной зоны. В последнем случае обычно прибегают к некоторому увеличению объема реагентного раствора для более эффективного разрушения стенок ствола напорными струями. Раствор целесообразно закачивать насосом кислотного агрегата с максимально возможной скоростью (до 13—15 л/с).

Кислотоструйная обработка получила широкое распространение в нефтепромысловом деле и весьма перспективна для внедрения в практику сооружения и эксплуатации скважин на воду. Метод может быть с успехом применен для обработки карбонатных или карбонатизированных слаботрещиноватых коллекторов при необходимости очистки поверхности ствола от глинистой, цементной или иной кольматирующей корки и создания в стенках скважины глубоких, каверн, щелей или каналов с целью подсечения водонесущих трещин.

Виброреагентный метод

Виброреагентный (виброхимический) метод 1 основан на одновременном использовании двух декольматирующих факторов: химической активности реагента, способного растворять закупоривающий материал, и импульсного вибрационного воздействия на прифильтровую зону, интенсифицирующего процесс растворения в результате создания знакопеременных давлений и разнонаправленных фильтрационных потоков, которые возникают в зоне контактирования реагента с кольматантом. Активное гидродинамическое воздействие на систему растворитель—кольматант в процессе реагентной обработки позволяет существенно ускорить процесс декольматации и улучшить степень очистки водоприемной части скважины. Значительно увеличивается также глубина декольматации и ее равномерность.

Виброреагентную обработку применяют для освоения скважин с целью удаления остатков промывочного раствора, а также для восстановления водоотбора из эксплуатируемых скважин при сложных условиях декольматации фильтра (большой глубине зоны кольматации, сцементированности кольматирующего

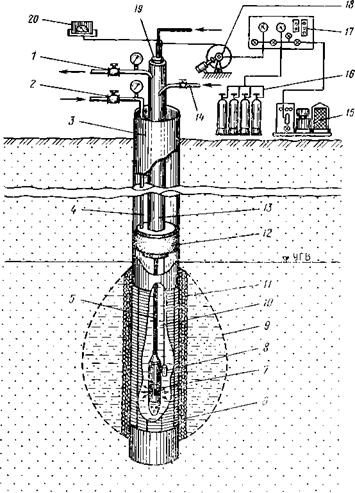

Рис. VI. 16. Оборудование скважины при гзн- брореагентной обработке:

/—вибратор; 2 — труба рабочего органа; 3 — перепускное окно; -/ — вибропасос; 5 — диски рабочего органа; 6 — фильтр

/—вибратор; 2 — труба рабочего органа; 3 — перепускное окно; -/ — вибропасос; 5 — диски рабочего органа; 6 — фильтр

осадка и пр.), когда применение обычных вибрационных или реагент — ных методов не дает существенного эффекта. Обязательное условие — достаточная коррозионная устойчивость фильтра к воздействию реагента. Основные положения технологии восстановления дебита скважин впброхи — мическим методом в части подбора реагентных составов, их концентрации, объема, дозировки целевых добавок, оборудования для транспортировки и закачивания реагентов в основном те же, что и при обычной химической обработке. Для растворения кольматанта при виброхимиче — ской обработке можно использовать практически все без исключения реагенты, которые применяются при химических обработках скважин (нейтрализаторы, восстановители комплек- сообразователи), независимо от их фазового состояния (жидкие, твердые, газообразные). В такой же мере сохраняют силу и рекомендации по применению различного оборудования для создания импульсных вибрационных нагрузок, разработанные для обычной виброобработки.

Применяется несколько различных технологических схем выполнения виброхимической обработки, соответственно которым в скважине монтируется различное виброоборудование.

Наиболее простой технологический вариант заключается в том, что в скважину, оборудованную вибратором с рабочим органом обычного типа, через устье подается реагентный раствор, достигающий через некоторое время фильтра, после чего проводят вибрирование. Для повышения эффекта обработки можно использовать рабочий орган вибратора со встречным движением дисков или с противофазными колебательными движениями.

Более сложная схема обработки предусматривает циркуляцию реагентного раствора в стволе скважины в процессе вибрирования (рис. VI. 16). С этой целью в колонне насосно-компрес — сорных труб рабочего органа с интервалом 8—10 м устанавли

вают несколько вибронасосов, перекачивающих раствор снизу вверх, а в средней части рабочего органа монтируют трубу с перепускными окнами.

Наибольшей эффективностью отличается технологический вариант обработки с использованием вибронагнетателя, работающего в импульсном режиме, и пакеры для герметизации фильтрового интервала. Согласно рекомендуемой ВНИИ ВОД — ГЕО технологии, вначале выполняют два—три цикла виброобработки по обьГчной технологии до полного освеТления откачиваемой из скважины воды. Затем в устьевую часть скважины через отвод на оголовке подают первую порцию реагентного раствора, который перемещается вниз по стволу, вытесняя воду из ствола скважины в пласт. После того как реагентный раствор достигнет водоприемной части скважины, фильтровый интервал изолируют с помощью пакера и включают вибратор.

Продолжительность первого цикла вибрирования-^- 10 мин. В течение этого времени йибронагнетатель закачивает реагент в изолированный пакером фильтровый интервал под давлением до 0,3—0,4 МПа. После окончания вибрирования пакер разгерметизируют, в результате чего дополнительное давление на пласт Снимается и происходит отток реагентного раствора из прифильтровой зоны в ствол. После 20-минутного дренирования пласта вновь возобновляют вибрирование, продолжающееся около 10 мин. Указанные циклы повторяют 3—5 раз. Далее в скважину тем же способом подают вторую порцию реагентного раствора и повторяют операции в той же последовательности. На заключительном этапе процесса выполняют эрлйфтную откачку из скважины до полного удаления твердых и газообразных продуктов реакции.

Виброреагентная обработка успешно опробована при увеличении производительности водозаборных и водопонижающих скважин в Черкассах и Курске, в районе Каховского водохранилища. Применение метода позволило увеличить удельные дебиты в 1,5*—4,7 раза (до 0,2—0,7 первоначальной производительности). Метод весьма перспективен для более широкого внедрения в практику сооружения и эксплуатации водозаборов.

Термовиброреагентный метод

Процесс декольматации фильтра и прифильтровой зоны при виброхимической обработке скважины может быть еще более интенсифицирован подогревом реагентного раствора в водоприемной части скважины до температуры 60—80 °С. При этом достигается дополнительное существенное ускорение процесса и значительное увеличение степени растворения кольматанта.

Термовиброреагентный метод 1, объединяющий в одном технологическом процессе тепловое, вибрационное и химическое воздействие, позволяет существенно ПОВЫСИТЬ эффективность декольматации скважин в особо сложных условиях, например, при необходимости удаления кремнистого кольматанта, растворение которого в обычных условиях проходит с малой скоростью и не полностью.

Для реализации метода, применяют ранее описанное вибрационное оборудование и реагенты, используемые при химической обработке (за исключением полифосфатов и дитионита натрия). Раствор при термовиброреагентной обработке подогревают скважинными электронагревателями, расположенными на рабочем органе вибратора, или химическим путем с помощью термореагентов, вводимых через устье скважины внутрь рабочего органа с помощью специального устройства [1]. В первом случае реагент в стволе скважины можно нагревать блоком чередующихся положительных и отрицательных электродов, расположенных в нижней части корпуса рабочего органа. Конструктивные особенности электродов, выполненных в виде полых усеченных конусов, способствуют увеличению скорости нагрева жидкости, а наличие обратного клапана и перепускных отверстий в колонне рабочего органа обеспечивает циркуляцию нагретого раствора в зоне фильтра.

Пневмореагентный метод

Пневмореагентный метод интенсификации водоотбора из эксплуатируемых скважин[5] представляет собой рациональное сочетание химической обработки и пневмовзрыва. При реализации метода диспергирующее воздействие пульсирующих реа — гентных потоков переменного направления, возникающих в процессе пульсации газовой полости, дополняется растворяющим воздействием реагента. Степень и равномерность очистки при — фильтровой зоны при этом значительно возрастают вследствие активного перемешивания реагента и перемещения диспергированных частиц кольматанта в зоне обработки.

Пневмореагентное воздействие применяется для интенсификации водоотбора в разнообразных гидрогеологических и эксплуатационных условиях при любых конструкциях фильтров, достаточно устойчивых к воздействию реагента. Метбд эффективен при различном составе кольматанта (особенно для удаления осадков с преобладанием гидроксида железа). Обычно пневмореагентную обработку применяют на скважинах глубиной до 150 м со статистическими уровнями не ниже 50 м и при длине фильтра до 20 м.

|

|

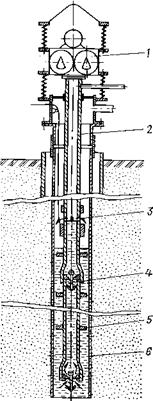

Рис. VI. 17. Оборудование скважины при пневмореагептпой обработке:

/ — [трубок для сброса давления; 2 — патрубок для подачи воздуха а камеру пакера; 3 — фильтровая колот.’иа; 4— воздушный шланг; 5 — шланг высокого давления; 6 — фильтр; 7 — пневмоснаряд; 8— электрод; 9— граница зоны распространения реагента;

10 — реагсит; 11 — гравийная обсыпка; /2 —пакер; 13 — труба пакера; И — патрубок для подачи воздуха низкого давления; 15 — элсктрокомпрессор; 16 — воздухосборник; 17 — щит управления; 18 — лебедка; 19 — сальник; 20 — омметр

При необходимости в технологическую схему процесса может быть включено циклическое задавливание реагентного раствора за контур фильтра давлением сжатого воздуха.

Для пневмореагентной обработки используется то же оборудование, которое применяют при обычном пневмовзрыве и реагеитной обработке. В комплект оборудования для циклической пнсвмореагентной обработки входит, в частности, пневматический пакер, устанавливаемый в надфильтровой части ствола для изоляции обрабатываемого интервала.

Наряду с жидкими реагентами при пневмореагентном воздействии можно применять и порошкообразные вещества. При использовании порошкообразных реагентов в скважину опускают воздушные трубы, по которым в ствол подают небольшое количество сжатого воздуха от компрессора. В бурлящую воз — душно-водяную смесь засыпают расчетное количество порошкообразного реагента. Далее в скважину опускают пакерное герметизирующее устройство, которое устанавливают на 0,5—1 м выше статического уровня (рис. VI. 17).

Давление сжатого воздуха в пакере поддерживается постоянным (около 0,15 МПа). После проверки всей системы на герметичность пневмоснаряд устанавливают в верхней части фильтра и в процессе обработки перемещают на 10 см после каждого выстрела к нижней части фильтра, а затем — к верхней (обычно достаточно двух — четырех спусков-подъемов). После окончания пневмовзрывной обработки при наличии достаточной активности реагентного раствора приступают к циклическому (5—10-кратному) продавливанию реагента в глубь прифильтровой зоны. С этой целью периодически создают при- грузку жидкости в подпакерном пространстве продолжительностью 5—10 мин давлением сжатого воздуха в пределах 0,04—

0, 13 МПа. Пригрузку чередуют со сбросом давления в подпакерном пространстве до атмосферного. В результате реагент — ный раствор многократно перемещается к периферийной части прифильтровой зоны и обратно к стволу скважины, что способствует более полной и равномерной декольматации порового пространства.

Оптимальное количество циклов вытеснения-возврата реагентного раствора определяется в процессе обработки по стабилизации скорости восстановления уровня воды в подпакерном пространстве после сброса давления. С этой целью под пакером устанавливают контактное устройство, срабатывающее при восстановлении уровня воды после снятия давления.

При значительной глубине скважин необходимо предусматривать подачу реагентного раствора непосредственно в водоприемную часть скважины, что позволит предотвратить излишнее разбавление и загрязнение реагента.

Имеется опыт практического применения пневмореагентных обработок на одном из водозаборов Курска и на других объектах. Применение метода позволило достигнуть значительного, в 1,7—4,8 раза, увеличения удельных дебитов (до 70—75 % от первоначальных).

Электровибрационный метод

Метод электровибрационной (электрбимпульсной) обработки [6] основан на возбуждении высокочастотных разрядов низкого напряжения в искусственно создаваемой в скважине электролитной среде.

Сущность метода заключается в том, что на катод скважинного разрядника, опущенного в заполненный электролитом фильтр скважины, подают постоянный ток напряжением 200— 900 В, вследствие чего в жидкости образуются электрические разряды. При этом в обрабатываемой зоне возникают частые гидродинамические-йозмущения с амплитудой до 0,8—1,2 МПа и происходит разогрев жидкости’ до 50—60 °С. Под воздействием знакопеременного гидродинамического давления кольма — тирующие фильтр осадки разрушаются и диспергируются. При использовании для создания электролитной среды соляной кислоты или других реагентов эффективность процесса возрастает вследствие интенсивного растворения кольматанта.

В варианте* построенном на сочетании химического и гидродинамического воздействия, метод электровибрационной обработки можно применять в широком диапазоне гидрогеологических и эксплуатационных условий, для декольматации скважин с металлическими фильтрами различных конструкций. Его использование особенно целесообразно в сложных условиях, при кольматации фильтров, осадками, плохо растворимыми при обычной реагентной обработке.

Для проведения электровибрационйых обработок разработана установка, в состав которой входят кислотоупорная емкость для реагента, пульт управления, электронный блок, лебедка, компрессор, шланг-кабель, .скдажинный снаряд с разрядником и трансформатор.

Техническая характеристика влектровибрационной установки

TOC o "1-5" h z Максимальная глубина. обрабатываемых скважин, м 150

Внутренний диаметр. обрабатываемых фильтров, мм 102—356

Напряжение Питающей Мти, В 220

Напряжение на разряднике, В 200—900

Частота импульсов, Гц. . 50—200

Потребляемая мощность, кВ-А 15

При определений требуемых рбт>емов и концентрации реа — гёнтных растворов, состава и дозйр, ов. ки целевых добавок для электровибрационной обработки /следует руководствоваться в основном рекомендациями, разработанными для метода реагентной обработки. При этом необходимо иметь в виду, Что использование полифосфатов и дитионита натрия Не допускается.

Обработку скважины электровибрационным методом целесообразно сочетать с химическим воздействием по типу реа — гентной ванны или ОПЗ с частичным удержанием реагента в водоприемной части ствола скважины. Ствол скважины заполняют реагентом с помощью гибкого трубопровода, опущенного в зону скважинного снаряда.

При обработке скважин малой глубины (до 50 м) с герметичной обсадной колонной электровибрационную обработку можно комбинировать с циклическим задавлизанием реагента сжатым воздухом, что обеспечивает повышение эффективности под воздействием разнонаправленного фильтрационного потока. В этом случае применяю? специальный оголорок, оборудованный патрубками для подачи реагента и сжатого воздуха и сочлененный с пакером, отделяющим фильтровый интервал.

Электровибрационную обработку обычно проводят при разрядном напряжении 300—500 В. Первичную обработку фильтрового интервала выполняют в режиме резонансной частоты, повторную — на максимальной частоте следования импульсов. Шаг смещения снаряда и время работы на одной отметке определяются временем стабилизации теплового режима в скважине, равным 8—10 мин, и размером зоны прогрева по оси скважины, равным 0,5 м. Фильтр обрабатывают в направлении снизу вверх. Оптимальное время обработки составляет около

1,5 ч.

При опробовании метода на водозаборных скважинах в Ива — но-Франковской и Тернопольской областях, а также на водопо- нйжающих скважинах в районах Каховского и Краснодарского водохранилищ было достигнуто в среднем 2—3-кратное увеличение удельных дебитов (до величин, близких к первоначальной производительности скважин) [6].

Реагентно-акустический метод

Реагентно-акустический метод основан на сочетании химической и ультразвуковой обработки в одном технологическом процессе1. Реагентная обработка кольматанта в’условиях интенсивного озвучивания фильтра более эффективна, чем каждый из методов в отдельности, так как при комплексном воздействии существенно увеличивается открытая поверхность кольматирующего осадка, доступная для реагентного воздействия, и улучшаются условия удаления продуктов разрушения кольматанта. В результате достигается более полная и глубокая декольматация фильтров и прифильтровых зон.

Выполнению реагентно-акустической обработки обычно предшествует предварительная очистка ствола с помощью ерша и эрлифтной откачки. После нее приступают к реагентной обработке, которая выполняется по типу реагентной ванны или обработки прифильтровой зоны с полным или частичным вытеснением реагента за контур фильтра. В обоих случаях она может сопровождаться циклической пригрузкой реагента, находящегося в стволе или в прифильтровой зоне, сжатым воздухом. В водоприемную часть скважины реагент подают через колонну водоподъемных труб или резиновый шланг.

После подачи реагентного раствора на забой и начала реагирования в скважину опускают колонну водоподъемных труб С ультразвуковым снарядом. После входа колонны со снарядом в водоприемную часть может быть проведено поинтервалъное циклическое задавливание реагентного раствора в изолируемые пакерами участки фильтра длиной по 0,75 м. Для задавлива — ния используют сжатый воздух от компрессора, который подают по опущенному внутрь колонны резиновому шлангу с форсункой.

После достижения скважинным снарядом нижнего участка фильтра начинают поинтервальную акустическую обработку с одновременной эрлифтной откачкой из интервалов, изолируемых пакером. Длина интервала, озвучиваемого при одном положении снаряда, составляет 0,75 м. Продолжительность озвучивания фильтра в каждом интервале колеблется от 10 до 20 мин в зависимости от наличия в откачиваемой воде остатков кольматанта и взвесей. При последовательном перемещении снаряда на вышележащий интервал озвучивание и откачку не прекращают (сбрасывается лишь давление воздуха в камерах пакера).

При выборе оптимальной технологии процесса важно учитывать степень отработки реагентного раствора в период по — интервального озвучивания фильтра, которое сопровождается одновременно выполняемой эрлифтной откачкой. Во избежание преждевременного удаления из ствола еще активного раствора или, напротив, озвучивания фильтра в реагентной среде, уже полностью потерявшей активность, целесообразно строить технологию таким образом, чтобы ультразвуковая обработка выполнялась примерно на срединной фазе реагирования.

Реагентно-акустическая обработка опробована в производственных условиях Соколовско-Сарбайского горно-обогатительного комбината и на водозаборе Курска. В результате достигнуто 1,7—2,5-кратное увеличение удельных дебитов (до значений, близких к первоначальной производительности скважин или превышающих их).