ТЕХНОЛОГИЯ и ОРГАНИЗАЦИЯ БУРЕНИЯ СКВАЖИН С ОБРАТНОЙ ПРОМЫВКОЙ

ТЕХНОЛОГИЯ и ОРГАНИЗАЦИЯ БУРЕНИЯ СКВАЖИН С ОБРАТНОЙ ПРОМЫВКОЙ

Скорость восходящего потока промывочной жидкости, движущейся по внутреннему каналу бурильной колонны, составляет 2—3,5 м/с, что обеспечивает подъем разрушаемой породы размером до 140 мм и более (в зависимости от диаметра бурильных труб) со скоростью 1,2—1,8 м/с. Столь высокие скорости выноса разрушаемой породы и возможность подъема частиц значительных размеров создают благоприятные условия для очистки забоя скважин и работы долота.

Благодаря высоким скоростям можно бурить с обратной промывкой скважины больших диаметров, вплоть до 1500 мм. В соответствии с технологическими возможностями этого метода бурения создается и специальное буровое оборудование. Однако увеличение диаметров скважины более 1000 мм приводит к значительному росту стоимости при сравнительно несущественном улучшении эксплуатационных качеств скважин, поэтому в практике их конечные диаметры обычно составляют 600 мм, в отдельных случаях 800 и 1000 мм. При таких конечных диаметрах скважин можно устанавливать фильтры с большой площадью фильтрации и создавать мощные гравийные обсыпки.

При бурении с обратной промывкой в качестве промывочной жидкости в большинстве случаев используют воду, что исключает кольматацию вскрываемых водоносных пластов, позволяя сразу после окончания бурения спускать фильтровую колонну и обсыпать фильтры гравием. Если восходящий поток жидкости с выбуренной породой обладает высокими скоростями, то нисходящий поток, омывающий стенки скважин, имеет малую скорость движения (вследствие больших диаметров скважин), что наряду с поддержанием избыточного гидростатического давления способствует сохранению устойчивости стенок; скважин. С учетом этих факторов, а также высоких скоростей бурения при сооружении скважин с обратной промывкой значительно уменьшается необходимость в промежуточном креплении отдельных интервалов скважин.

Для этих условий характерны конструкции скважин, применяемые при бурении с обратной промывкой (рис. 11.19).

В большинстве это одноколонные конструкции (рис. 11.19,а), где кроме эксплуатационно-фильтровой колонны устанавливают кондуктор, чтобы предотвратить размыв и разрушение устья. Если у поверхности залегают глинистые породы, то можно кондуктор не устанавливать (рис. 11.19, в); особенно часто такие конструкции применяют при бурении дренажных и водопонизительных скважин. Если необходимо изолировать вышезалегаю — щие неэксплуатируемые водоносные горизонты, то предусматривается промежуточное крепление скважин (рис. 11.19, б),

В ряде случаев применяют ступенчатую фильтрово-эксплуатационную колонну, когда диаметр фильтра меньше диаметра эксплуатационной колонны. Такие конструкции позволяют монтировать в скважине погружной насос нужного диаметра, не-из — меняя диаметра фильтров и толщину их гравийной обсыпки.

Бурение с обратной промывкой особенно целесообразно вести р г, линрлесчаных разрезах. Применяют его в породах

Рис. 11.19. Характерные конструкции скважин при бурении с обратной промывкой:

/ — кондуктор; 2 — промежуточная колонна; 3 — эксплуатационно-фильтровая колонна

/

с включением гравийно-галечниковых отложений и даже небольших валунов. Малопроизводителен этот способ бурения в твердых породах. Бурение в мягких, особенно сыпучих породах вследствие интенсивности промывки Забоя водой и возможности выноса крупных кусков породы характеризуется эффективным разрушением забоя и соответственно высокими скоростями бурения. Однако осуществление промывки водой при бурении в неустойчивых породах возможно лишь при обеспечении подпора неустойчивых пород некоторым избыточным гидростатическим давлением.

Многолетний опыт бурения с обратной промывкой за рубежом и у нас в стране показывает, что избыточное гидростатическое давление, гарантирующее устойчивость стенок скважин даже в плывунах, составляет 0,03 МПа. Это значит, что в скважине над статическим уровнем вод всегда необходимо поддерживать дополнительный столб жидкости высотой не менее ‘3 м. Для создания такого избыточного давления нужно, чтобы статический уровень подземных вод находился бы на глубине не менее 3 м от — поверхности земли. Тогда при поддержании в процессе бурения и крепления скважин уровня промывочной жидкости у поверхности земли будут обеспечиваться дополнительный столб жидкости’ и необходимое избыточное давление.

Следовательно, одно из основных условий возможности применения бурения с обратной промывкой в неустойчивых породах — Наличие уровня пбдйемных вод не ближе 3 м от йойерх — ности земли. В отдельных случаях можно бурить при более близком расположении подземных вод от поверхности, но для этого необходимо провести исследования и расчеты устойчивости наиболее слабых грунтов для конкретного разреза или пробурить контрольную скважину. Известны случаи, когда при расстоянии от поверхности до уровня грунтовых вод 1,5—2 м успешно сооружались скважины с обратной промывкой.

Нужное избыточное давление при близком расположении грунтовых вод можно обеспечить, поднимая кондуктор над поверхностью и поддерживая в нем требуемую высоту столба жидкости сооружением насыпи или постаментов для подъема бурового станка. В станке УГБ-ЗУК-ОП для этой цели специально предусмотрена поднимающаяся роторная приставка. За рубежом в этих случаях применяют передвижные краны с роторной поднимающейся приставкой. Кроме того, избыточное давление можно создать утяжелением промывочной жидкости.

При бурении с обратной промывкой водой происходит значительное поглощение промывочной жидкости вскрываемыми породами. Интенсивность поглощения зависит от фильтрационных свойств пород.

На расход воды наряду с фильтрационными свойствами пород влияют большие диаметры скважин, обусловливающие их геометрические объемы и повышение площади фильтрации.

Значительное влияние на расход воды в единицу времени оказывают высокие механические скорости проходки с обратной промывкой.

Следует учитывать и неравномерность поглощений при различных технологических процессах сооружения скважин. Так, значительно увеличивается интенсивность поглощения при гидродинамических воздействиях на породы, возникающих при вращении или. спуске и подъеме бурового инструмента, при спуске обсадйых и фильтровых колонн.

Повышение расхода воды при бурении с обратной промывкой вызывает необходимость одновременного увеличения ее подачи на буровую для поддержания уровня жидкости у устья сквйжйны, чтобы предупредить обвалы ее стенок. Поэтому обеспечение буровой необходимым количеством воды — одно из условий возможности бурения этим методом. Количество воды, требуемое для проведения непрерывного процесса бурения, колеблется в зависимости от гидрогеологических условий от 5— 15 м3/ч в мелкозернистых песках до 140 м3/ч в крупнозернисты* и гравелистых отложениях.

Опыт треста «Промбурвод» показывает перспективность применения при этом способе бурения водогипановых растворов, обеспечивающих уменьшение на 30—40 % расхода воды и увеличение устойчивости стенок скважин.

|

Интервал проходки, м |

Бурение с вакуумной установкой |

Бурение с эрлифтной установкой |

|

Проходка за 24 ч, м, не более |

||

|

4—100 |

75 |

90 |

|

100—200 |

45 |

70 |

|

200—250 |

27 |

57 |

|

300—350 |

13 |

50 |

Из трех описанных способов бурения с обратной промывкой — вакуум — и центробежными насосами, эрлифтом и эжектором — наибольшее распространение, как наиболее простое и надежное, получило бурение с использованием эрлифтного пуль — поподъемника. Кроме того, эрлифтный метод пульПоподъема обеспечивает значительно большие глубины й скорости бурения, что наглядно видно из результатов сопоставительных опытов, приведенных в табл. П.4.

С учетом более резкого снижения скоростей бурения с увеличением глубин, а также необходимости соблюдения полной герметичности манифольда для создания вакуума применение вакуумных установок целесообразно при бурении неглубоких скважин, особенно куста скважин. При этом обеспечивается экономия времени на забуривание в результате вакуумного подсоса для создания циркуляции. В ряде случаев следует применять комбинированное бурение: забуривание и бурение до определенной глубины с вакуумной циркуляцией, а далее с эрлифт — ной. Для этой цели установки типа РА-12 комплектуют всем необходимым для бурения как вакуумным, так и эрлифтным способом. Кроме того, эти установки имеют ударный механизм для бурения отдельных интервалов ударным способом.

Возможность комбинированного способа бурения — с обратной промывкой и ударно-канатным—предусмотрена й в станке УКС-ЗУК-ОП. Эта комбинация способов бывает целесообразна при наличии в разрезе крупных валунов, включений или отдельных твердых’пропластков. Если необходимо изолировать обсадными колоннами верхние неэксплуатируемыё водоносные пласты, то вначале скважины можно бурить ударным способом с посадкой нужных обсадных труб, а затем с обратной промывкой.

. При выборе оборудования для бурения с обратной промывкой предпочтение в большинстве случаев (если отсутствуют специальные станки РА-12, 1БА-Т5К или др.) отдают агрегатам 1БА-15В с расширенными рамами под роторами и направляющими вдоль мачт, как наиболее отвечающим условиям выбора оптимальных режимов бурения. Положительно й то, что эти агрегаты комплектуют компрессорами ДК-9. В небольших количествах применяют и другие модернизируемые для этих целей установки.

При выборе бурового инструмента следует обязательно учитывать породы, слагающие геологический разрез, и диаметры скважин. Если предполагается наличие в разрезе валунов или крупных включений, то следует ориентироваться на буровой инструмент равнопроходного свободного сечения, внутренний диаметр которого на 15—20 мм больше размеров наибольших валунов или включений. Следует иметь в виду, что если в разрезе значительное количество глин, особенно вязких, то также предпочтение следует отдавать инструменту с равнопроходным свободным сечением.

В разрезах, где преобладают пески с незначительными прослойками глин и песчаников, можно эффективно использовать буровой инструмент с центральной колонной свободно спускаемых труб. Такой инструмент позволяет бурить и по валунно-га — лечниковым отложениям, если размеры валунов не превышают свободного кольцевого сечения в бурильных трубах. В технологическом цикле бурения скважин с обратной промывкой наиболее важен процесс забуривания и крепления устья. При залегании с поверхности рыхлых неустойчивых пород скважины необходимо забуривать с последующим спуском и захрубной изоляцией кондуктора для предотвращения обрушения устья из-за наличия большого объема воды, притекающей в скважину из приемной емкости-отстойника.

Если с поверхности залегают плотные устойчивые породы, ■то можно забуривать без установки кондуктора, когда это не требуется по условиям предотвращения загрязнения скважины.

При использовании вакуумной системы пульпоподъема скважину забуривают по такой же схеме и тем же инструментом, что и при бурении на любой глубине; необходимо лишь вырыть шурф глубиной 0,5—1 м, опустить в него долото и пустить в шурф воду или глинистый раствор из приемной емкости-отстойника. Когда приемное промывочное отверстие долота оказывается под уровнем жидкости, создаются условия для вакуумного подсоса промывочной жидкости в ведущую трубу, т. е. обеспечивается циркуляция жидкости.

При бурении с обратной промывкой с использованием эр- лифтного пульпоподъемника для обеспечения циркуляции необходимо предварительно забурить скважину на 5—9 м, другим способом, чтобы отношение величины погружения эрлифтных труб под уровень жидкости в скважине к высоте подъема жидкости по ведущей трубе до отвода вертлюга было бы более единицы, Забуривание в этом случае проводят с прямой промывкой или рейсовыми шнеками.

Для забуривания с прямой промывкой необходимо иметь буровой порщ&евой или центробежный насос и глиномешалку для приготовления раствора, так как воду в этом случае применять нельзя из-за опасности размыва устья. При больших диаметрах скважин снижаются скорости восходящего потока и, следовательно, ухудшается вынос породы, зашламовывается забой и уменьшаются скорости бурения. Кроме того, при наличии В скважине густого глинистого раствора и значительного слоя шлама на забое практически невозможно высококачественное цементирование затрубного пространства кондуктора для предотвращения размыва устья.

Значительно удобнее и эффективнее забуривать рейсовыми шнеками. Отличие бурения рейсовыми-шнеками от обычного шнекового бурения заключается в том, что порода, срезаемая ца забое скважины и подаваемая на лопасть шнека, поднимается последним на 0,5—1,5 витка, а далее просто накапливается над верхним концом лопасти шнека, подпираемая движущейся с забоя породой.

Бурение рейсовыми шнеками роторными буровыми установками проводят в следующем порядке. Под ротор станка устанавливают рейсовый шнек и присоединяют к нижнему концу ведущей трубы, а затем включают ротор. Рабочая труба, вращаясь вместе со шнеком, опускается под действием собственного веса вниз и забуривает скважину.

В зависимости от пород величина одного рейса колеблется от 0,6 до 0,9 м. После углубления скважины на величину одного рейса ротор останавливают и рейсовый шнек вместе с породой поднимают на поверхность, под раму станка.

Для освобождения рейсового шнека от породы включают ротор, и порода под действием центробежных сил разбрасывается во все стороны по окружности, а освобожденный шнек вновь спускают в скважину для очередного рейса. Частота вращения ротора при бурении рейсовыми шнеками должна быть в пределах 40—110, а при сбросе породы — 150—300 об/мин.

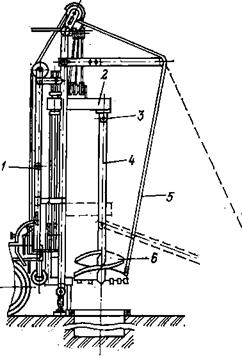

При применении установки УШБМ-16 с подвижным вращателем, имеющим поворотный шпиндель конструкции В. А. Керимова, породу можно сбрасывать, отводя и наклоняя шнек (рис. 11.20).

В пробуренный шнеком «сухой» ствол скважины опускают и тщательно центрируют кондуктор, затрубное пространство которого бетонируют. Поскольку затрубное кольцевое пространство не заполнено глинистым раствором, вся схема работ по его бетонированию значительно упрощается. При отсутствии готового^бетона в скважину забрасывают инертные материалы и затем заливают густым цементным раствором. Можно также за — лйвать с поверхности в затрубное пространство цементно-песчаный или цементный раствор. Весьма благоприятные условия крепления затрубного пространства кондуктора позволяют осуществлять этот процесс качественно и в минимальные сроки (что затруднено при любой другом способе бурения).

|

|

|

Рис. 11.20, Схема сброса породы с рейсового шнека при бурении установкой УШБМ-16: 1 — мачта буровой установки; 2 — вращатель; 3 — шпиндель; 4 — штанга; 5 — трос; в — рейсовый шнек |

|

Ж |

Применение рейсовых шнеков ограничивается наличием в разрезе, подлежащем бурению, сильно обводненных песков и крупных валунов.

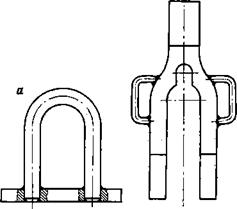

После завершения процесса забуривания (с установкой или без установки кондуктора) собирают основной буровой инструмент с эрлифтным пульпоподъемомг Сначала под ротор с помощью специального фланца со скобой (рис. 11.21; а) подтягивают долото, верхняя часть которого проводится через отверстие ротора снизу вверх, и под фланец долота подводя¥ вилку (рис. 11.21, б).

Следующий этап сборки — подсоединение переводника и смесителя к фланцу Долота. Переводник служит специальнр. для увеличения расстояний между входным отверстием в низу Долота и отверстиями для выхода воздуха в смесителе до 1,2— 1,5 м. Это расстояние необходимо для предотвращения прорыва воздуха через отверстие в долоте. К верхнему фланцу смесителя в зависимости от глубины забуренной тпнеком скважины подсоединяют ведущую или бурильную трубу, а затем прикрепляют ее верхний фланец к ведущей’трубе.

В комплекте инструмента имеется одна короткая бурильной труба, предназначенная для подбора нужной длины инстру-

Рис. 11.21. Фланец со скобой (а) и вилка (б)

|

|

мента и обеспечения необходимой загрузки труб для подачи воздуха под уровень жидкости в начале бурения.

При подсоединении ведущей трубы к бурильным необходимо следить, чтобы к каналу, идущему к смесителю, была подведена та из двух труб для подачи воздуха, которая вверху присоединена с помощью резинового патрубка к одному из двух штуцеров корпуса переходного воздушного вертлюга. Второй штуцер следует в это время перекрыть. К штуцеру неподвижной воздушной камеры вертлюга присоединяют шланг длиной 30— 40 м, идущий к ресиверу компрессора.

Собранный в описанной последовательности инструмент опускают в скважину. Для предотвращения закупорки отвер — стия^,долота породой (в зависимости от состояния забоя) последнее не допускается до забоя на 30—50 см. К этому времени приемная емкость-отстойник должна быть полностью заполнена промывочной жидкостью.

В кондукторе заблаговременно прорезают окно размером не менее 40×40 см, от которого в сторону приемной емкости выкапывают желоб-лоток (при неустойчивых песчаных грунтах лоток необходимо обшить досками). Глубина желоба не превышает 50 см. Вода из приёмной емкости перетекает в забуренную скважину и заполняет ее до поверхности. Уровень жидкости в приемной емкости и скважине должен находиться на одной отметке, близкой к поверхности земли (если только приемная емкость не расположена на площадке с. более высокими отметками, чем устье скважины). Далее проверяют исправность подведенного к приемной емкости водопровода, пускают воду для пополнения его водой, затем включают компрессор при открытых кранах ресивера. Последовательно закрывая краны ресивера и наблюдая за манометром компрессора, одновременно слбдя1" эа ёыкндйьш шлангом, прикрепленным к вертлюгу (шланг состоит из четырех или пяти соединенных между собой всасывающих рукавов диаметром 125 или 150 мм в зависимости от диаметра бурильных труб). Свободный конец шланга направлен в приемную емкость-отстойник.

Эрлифтный пульпоподъемник начинает работать сначала на пульсирующем режиме. Выбрасываемый из скважины объем жидкости сразу восполняется притекающей по желобу жидкостью из приемной емкости-отстойника. Давление на компрессоре при пуске эрлифтного пульпоподъемника в начале бурения скважины не должно превышать 0,15—0,3 МПа. Убедившись в нормальной работе эрлифта и достаточном притоке жидкости из приемной емкости в скважину, можно включить ротор и начать бурение.

При наиболее распространенных диаметрах скважины 600— 800 мм частота вращения ротора составляет 35—40 об/мин, что достаточно просто достигается при использовании модернизированных агрегатов 1БА-15В. С увеличением диаметров скважин частота вращения ротора должна снижаться до 18— 22 об/мин. Имеется значительный опыт бурения с обратной промывкой при частоте вращения ротора 80 об/мин.

Процесс бурения с обратной промывкой характерен высокими механическими скоростями при минимальной удельной осевой нагрузке долота на забой. При бурении по пескам забой скважины практически не. ощущается, бурильная колонна погружается с очень. высокой скоростью. Бурильщик, стоящий у рычагов управления буровым станком, должен внимательно следить за потоком пульпы, выбрасываемой из шланга, и одновременно за уровнем жидкости в скважине. Даже визуальное наблюдение за пульпой дает наглядное представление о степени ее насыщенности выносимой породой и бурильщик, варьируя скорость подачи инструмента на забой, может изменять содержание породы в пульпе от 2 до 45 % •

Производительность пульпоподъемника с ростом глубины скважины увеличивается, т. е. с повышением загрузки смесителя под уровень жидкости. Поэтому первые 5—10 м бурят с относительно небольшой скоростью, а затем по мере улучшения работы эрлифта скорость подачи инструмента, а следовательно, и механическую скорость увеличивают. Механические скорости бурения по пескам при диаметре долота 600 мм могут достигать 60—100 м/ч (одна бурильная труба длиной 6 м’ погружается за 3—7 мин). Глины разбуриваются значительно медленнее, так как утяжеляется процесс разрушения породы, а главное, возможно сальникообразование, но и в этом случае механическая скорость очень высока и достигает 10—20 м/ч. Разрушенная глина подымается на поверхность в виде окатыШей больших размеров. Оптимальную скорость подачи выбирают в зависимости от эффективности выноса породы пульпоподъемником и

возможности Поддержания уровня ЖИдКосТИ й скважине — у поверхности.

Представляет большой интерес бурение по валунно-галечни — ковЫм отложениям" при условий, что наибольший размер валунов не превышает 120—140 мм: инструмент начинает «бить» характерными рывками, но процесс углубления идет также очень быстро, так как валуны и галечники не разрушаются долотом, а засасываются потоком пульпоподъемника и поднимаются на поверхность.

Выше рассматривались факторы, влияющие на расход воды при бурении скважин. Знание этих факторов позволяет в определенной степени регулировать расходы с учетом возможностей ее поступления на буровую.

Если в процессе бурения замечается понижение уровня воды в скважине, то сразу замедляют или приостанавливают углубление скважины и снижают производительность эрлифтногб пульпоподъемника, уменьшая подачу воздуха. При возможности увеличивают поступление воды в скважину, ес^и же такой возможности нет, то дожидаются подъема уровня при имеющемся количестве поступающей воды. Обычно (если это не катастрофическое поглощение жидкости) через 1—2 мин после прекращения вращения бурильного инструмента уровень жидкости поднимается. Процесс бурения можно продолжать только после восстановления уровня жидкости; при этом подбирают скорость бурения и производительность, пульпоподъемника, исключающие понижение уровня жидкости.

При применении бурильного инструмента с параллельной подачей воздуха и компрессора ДК-9 бурение можно продолжать до глубины 65—70 м. Дальнейшее углубление невозможно, так как по мере роста глубины скважины соответственно увеличивается заглубление смесителя воздуха над долотом, к которому подведен один Из двух воздушных каналов, и в результате давление воздуха доходит до предельного для компрессоров ДК-9.

Зная заранее проектную глубину скважины, через 35-метро- вый интервал в бурильную колонну включают второй смеситель, который подключают ко второму каналу воздушных труб. Когда при работе на нижнем смесителе давление компрессора повысится до максимально возможного, подачу воздуха переключают на второй смеситель и т. д.

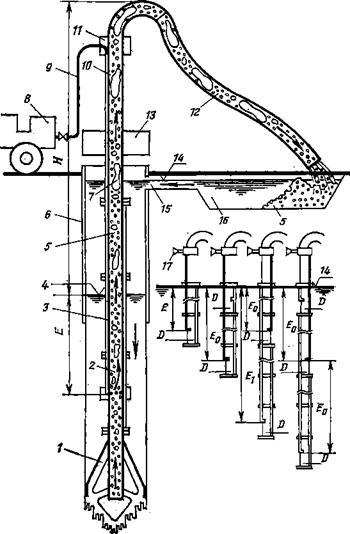

, Данные об оптимальной расстановке смесителей при различных давлениях применяемых компрессоров приведены на рис. 11.22.

TOC o "1-5" h z Давление воздуха, МПа……………………………………. 0,6

Глубина загрузки смесителя, м: оптимальная….. . …… 24

максимальная………………….. 51

Расстояние между форсунками-смесителями, м 24

|

0,8 |

1,0 |

1,2 |

2,0 |

|

24 |

24 |

24 |

24 |

|

72 |

90 |

108 |

192 |

|

за |

45 |

54 |

96 |

|

|

Рнс. 11.22. Схема оптимальной расстановки смесителей при бурении с эр — лифтиым пульпоподъемником:

1 — долото; 2 — смеситель; 3 — воздушная труба; 4 — статический уровень грунтовых вод; 6— буровой шлам; 5—кондуктор; 7— пузырьки воздуха; 5*—компрессор; 0 — воздушный шланг; 10 — ведущая труба; // — вертлюг; /2 — отводной шланг; 13— ротор; /4 — нормальный уровень промывочной жидкости; 15 — канава для подвода воды в скважину; 16 — амбар для промывочной жидкости; 17 — место ввода воэдука; Я—высота подъема воды (уровень промывочной жцдкости); £ — оптимальная глубина эагрузкн (уровень промывочной жндкостн — место ввода Воздуха); ^ — максимальная глубина погружения смесителя; Е0 — расстояние между форсуикамн-смеснТелямя; Р — смесителя

С отдалением используемого смесителя от долота производительность пульпоподъемника уменьшается, однако остается достаточно высокой. Несколько упрощается схема проведения работ при использовании бурильного инструмента с центральными свободно опускаемыми трубками. В этом случае центральные трубы наращивают до максимального увеличения давления на применяемом компрессоре. Опыт показывает, что при использовании наиболее распространенного компрессора ДК-9 бурение с обратной промывкой может достаточно эффективно применяться до глубин 150—200 м. При использовании компрессоров с большим давлением могут быть увеличены глубины бурения скважин.

Имеется опыт постепенной аэрации жидкости сверху вниз установкой нескольких одновременно действующих смесителей (обратных клапанов) с малыми отверстиями для прохождения воздуха, что также позволяет увеличить глубину бурения. Высокие скорости выноса частиц породы с забоя на поверхность позволяют с достаточной точностью определять литологический состав и интервалы залегания проходимых пород. Это повышает геологическую информативность документации по скважине и дает возможность оперативно уточнять в процессе бурения интервалы подлежащих каптажу водоносных пластов и установки фильтров.

Точность определения интервалов залегания различных пород зависит от скорости подъема их частиц, скорости бурения, глубин скважин и частоты взятия пррб: чем меньше скорость бурения и глубина скважины и больше скорость подъема частиц и частота отбора проб, тем точнее определяются состав и интервалы залегания пород.

Пульпу с породой отбирают пробоотборником у конца выкидного шланга. Поскольку порода поднимается с забоя водой с минимальным измельчением, она быстро осаждается в пробоотборнике. Он должен представлять собой емкость с набором сит, из которого можно отобрать пробы различных фракций. При отсутствии пробоотборника используют обычное ведро.