Буровые вышки и оборудование для спуска и подъема бурильной колонны

Буровые вышки и оборудование для спуска и подъема бурильной колонны

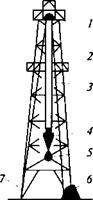

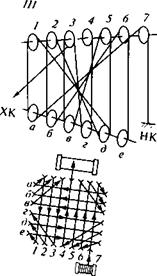

Спускоподъемное оборудование буровой установки представлено на рис. 3.1.

Буровая вышка предназначена для подъема и спуска бурильной колонны и обсадных труб в скважину, удержания бурильной колонны на весу во время бурения, а также для размещения в ней талевой системы, бурильных труб и части оборудования, необхо-

Рис. 3.1. Спускоподъемное оборудование буровой установки:

/ — крон-блок; 2 — вышка; 3 — талевой канат; 4 — талевой блок; 5 — крюк; 6 — буровая лебедка; 7 — неподвижный конец талевого каната

/ — крон-блок; 2 — вышка; 3 — талевой канат; 4 — талевой блок; 5 — крюк; 6 — буровая лебедка; 7 — неподвижный конец талевого каната

димого для осуществления процесса бурения. Буровые вышки различаются по грузоподъемности, высоте и конструкции.

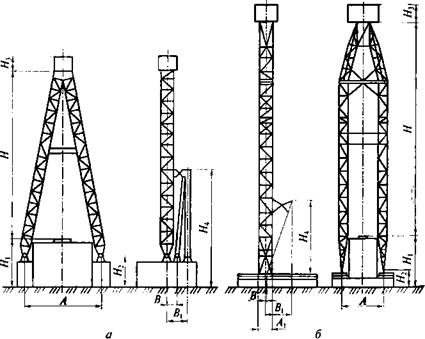

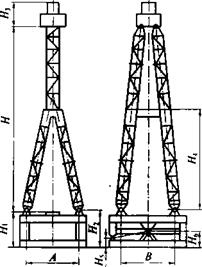

Буровые мачтовые вышки для буровых установок ОАО «Урал- маш» изготавливаются следующих типов: А-образные типа ВМ; П-образные типа ВМП (рис. 3.2, табл. 3.3) и четырехопорные типа

|

Рис. 3.2. Буровые вышки мачтового типа: а — А-образные; б— П-образные |

|

Технические характеристики А — и П-образных буровых вышек мачтового типа

|

|

А-образные вышки |

П-образная |

|||

|

Показатели |

ВМА-45х200 |

ВМР-45х200У |

ВМР-45х320; ВМА-45х320 |

вышка ВМП-45х320 |

|

Размеры се |

1 640×2 440 |

1 640×2 440 |

1 640×2 440 |

1 800×3 000 |

|

чения ног |

||||

|

вышки, мм |

||||

|

Размеры, мм: |

||||

|

Н |

44 800 |

44 800 |

44 800 |

44 800 |

|

6 200 |

7 200 |

8 200 |

8 200 |

|

|

н2 |

3 550 |

4 750 |

5 300 |

2 400 |

|

н, |

4 600 |

4 600 |

4 600 |

4 100 |

|

н< |

16 750 |

17 250 |

17 750 |

17 350 |

|

А |

10300 |

10300 |

10300 |

10300 |

|

А, |

— |

— |

— |

2 600 • |

|

В |

620 |

650 |

630 |

250 ‘■ 5 250 ! |

|

Я, |

9 880 |

9 635 |

4 450 |

|

|

Масса, кг: |

1 |

|||

|

секции |

3 795 |

3 483 |

4 475 |

7010 1 |

|

(макси |

||||

|

мальная) |

||||

|

вышки |

36 290 |

30766 |

41 050 |

69 450 1 |

|

Система |

Буровой лебедкой с помощью специального |

|||

|

подъема |

приспособления |

|||

|

вышки |

———— ^ |

ВУ (рис. 3.3, табл. 3.4). А-образные вышки применяются в буровыз установках классов 3200/200 и 5000/320; П-образные — в буровых установках класса 5000/320; четырехопорные мачтовые вышки — в буровых установках 6500/400 и 8000/500. —

Подъем и опускание вышек осуществляются буровой лебедкой С ПОМОЩЬЮ специальных устройств. Внутри ОДНОЙ НОГИ ВЫШЮ^! имеются лестницы тоннельного типа до подкронблочной плошад^’ ки, внутри второй ноги — лестницы маршевого типа с переходными площадками (до платформы верхнего рабочего). ^

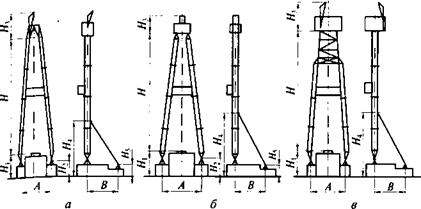

Технические характеристики буровых вышек, выпускаемых ОАО^ «Волжский завод буровой техники» (рис. 3.4), приведены в табл. 3.5.

Любую конструкцию буровой вышки следует рассматривать с точки зрения техники безопасности, что прежде всего относит^ к основанию, балкону и лестницам. **

] ;

Рис. 3.3. Четырехопорная мачтовая вышка

Наиболее серьезной опасностью при работе на буровых вышках является частичное или полное их разрушение. Основная причина, приводящая к падению или разрушению вышки, — недостаточный надзор за ее состоянием в процессе длительной эксплуатации. По этим причинам были введены изменения в правилах безопасности, предусматривающие обязательные периодические проверки вышек, в том числе с полной их разборкой и ревизией деталей, а также испытания с нагружением вышек в собранном виде.

Наиболее серьезной опасностью при работе на буровых вышках является частичное или полное их разрушение. Основная причина, приводящая к падению или разрушению вышки, — недостаточный надзор за ее состоянием в процессе длительной эксплуатации. По этим причинам были введены изменения в правилах безопасности, предусматривающие обязательные периодические проверки вышек, в том числе с полной их разборкой и ревизией деталей, а также испытания с нагружением вышек в собранном виде.

|

Таблица 3.4 Технические характеристики четырехопорных мачтовых вышек

|

|

Показатели |

ВУ-45х400А, ВУ-45х450 |

ВУ-45х500 |

|

Размеры, мм: |

||

|

Н |

44 800 |

44 800 |

|

Н |

8 200 |

10200 |

|

"г |

8 300 |

10300 |

|

Я3 |

5000 |

5000 |

|

Щ |

20 000 |

20 000 1 |

|

н$ |

1 600 |

1 900 |

|

Нь |

4 136 |

4 950 |

|

А |

8 000^ 11 000 |

8000 |

|

В |

11 000 |

|

|

Масса, кг: |

||

|

секции (максимальная) |

6 400 |

6 400 |

|

вышки |

63 000 |

63 000 |

|

Система подъема вышки |

Буровой лебедкой с помощью полиспаста |

Кроме того, вышка должна подвергаться тщательному осмотру и проверке каждый раз до начала буровых работ, перед спуском обсадных колонн, перед освобождением прихваченной бурильной или обсадной колонны при авариях, а также после сильных ветров (15 м/с — для открытой местности, 21 м/с — для лесной и таежной местностей), а также в случае, когда вышка сооружена № котловане. Вышки мачтового типа монтируются в горизонтальном положении, а затем поднимаются в вертикальное положение при помощи специальных устройств. Транспортирование вышки осуществляется в собранном виде вместе с платформой верхового рабочего в горизонтальном положении на специальном транспорт^ ном устройстве. При этом талевая система не демонтируется вместе с вышкой. 4

При невозможности из-за условий местности транспортиров«^ ния вышки целиком она разбирается на секции и транспортиру^ ется частями универсальным транспортом. я

В практике бурения кроме вышек мачтового типа продолжали использоваться вышки башенного типа, которые собираются меа тодом «сверху — вниз». Перед началом монтажа вышки по этоМя методу на вышечном основании монтируют подъемник. После] окончания сборки вышки подъемник демонтируют. 4

|

Рис. 3.4. Типы буровых вышек, выпускаемых ОАО «Волгоградский завод буровой техники»: а — Б4.01.00.000; б — С6.01/2500ЭУ; в-Б1,Б11,Б12 |

Одновременно с монтажом буровой установки и установкой вышки ведут строительство привышечных сооружений. К привы — шечным относятся следующие сооружения.

1. Редукторный (агрегатный) сарай, предназначенный для укрытия двигателей и передаточных механизмов лебедки. Его пристраивают к вышке со стороны ее задней панели в направлении, противоположном мосткам. Размеры редукторного сарая определяются типом установки.

2. Насосный сарай, предназначенный для размещения и укрытия буровых насосов и силового оборудования. Насосный сарай или пристраивают сбоку от фонаря вышки редукторного сарая, иди строят в стороне от вышки. Стены и крышу редукторного и насосного сараев в зависимости от конкретных условий обшивают досками, гофрированным железом, камышитовыми щитами, резинотканями или полиэтиленовой пленкой. Использование некоторых буровых установок требует совмещения редукторного и насосного сараев.

3. Приемный мост, предназначенный для укладки бурильных, обсадных и других труб и для перемещения по нему оборудова — НИя, инструмента, материалов и запасных частей. Приемные мосты бывают горизонтальными и наклонными. Высота установки при — емных мостов регулируется высотой установки рамы буровой вышки. Ширина приемных мостов составляет до 1,5… 2 м, длина — до [о м.

к ^Истема УстР°йств для очистки промывочного раствора от ыбуренной породы, а также склады для химических реагентов и ЫпУчих материалов.

|

Технические характеристики буровых вышек, выпускаемых ОАО. Волгоградский завод буровой техники»

|

5. Ряд вспомогательных сооружений: при бурении на электроприводе — трансформаторные площадки; при бурении на двигателях внутреннего сгорания (ЛВС) — площадки, на которых находятся емкости для горюче-смазочных материалов и т. д.

6. Социальные культурные объекты: будка, столовая, вагоны — общежития и т. д.

Буровую лебедку применяют для спуска и подъема бурильной колонны, спуска обсадных колонн, удерживания на весу неподвижной бурильной колонны или медленного спускания (подачи) ее в процессе бурения. Кроме того, в ряде случаев буровая лебедка используется для передачи мощности от двигателя к ротору, свинчивания и развинчивания труб, подтаскивания грузов и других] вспомогательных работ. Лебедка является одним из основных агрегатов буровой установки.

Спуск и подъем бурильных колонн производят много раз. Все операции повторяются систематически в строго определенной последовательности, а нагрузки на лебедку гц5и этом носят циклический характер. При подъеме крюка мощность подводится к лебедке от двигателей, а при спуске, наоборот, тормозные устройства должны преобразовывать всю освободившуюся энергию в теплоту. Для лучшего использования мощности во время подъема крюка с переменной по величине нагрузкой приводные трансмиссии лебедки или ее привод должны быть многоскоростными.

Буровая лебедка состоит из сварной рамы, на которой установлены на подшипниках качения подъемный и трансмиссионные (один или два) валы, ленточный и гидравлический или электрический тормоза и пульт управления. Кроме того, на некоторых^ лебедках монтируются коробки передач, позволяющие сократит^ число валов лебедки. По числу валов буровые лебедки подраздели—‘ ются на одно-, двух — и трехвальные. Кинематическая связь между! валами лебедок осуществляется посредством цепных передач.

Подъемный ва,1 — основной вал буровой лебедки, а в некоторых буровых лебедках — единственный. На подъемном валу кроме звездочек цепной передачи монтируются барабан для навивки талевого каната, ленточный тормоз и муфта, соединяющая вал с гидравлическим или электрическим тормозом.

Трансмиссионный и промежуточный (катушечный) валы буровой лебедки осуществляют кинематическую связь между подъемным валом и приводом лебедки. Трансмиссионный вал в ряде случаев используется для передачи вращения ротору и присоединения к лебедке автомата подачи долота. На промежуточном валу кроме звездочек цепной передачи для передачи вращения подъемному валу в ряде случаев монтируют специальные катушки для! проведения работ по подтаскиванию грузов и свинчиванию и развинчиванию труб при спускоподъемных операциях. Для выполне-: ния этих работ применяются вспомогательные лебедки и пневма-;

тические раскрепители. В результате этого упрощается конструкция буровой лебедки и повышается безопасность работы по подтаскиванию грузов и вспомогательных работ при спускоподъемных операциях.

Пневмораскрепители предназначены для раскрепления замковых соединений бурильных труб. Пневмораскрепитель состоит из цилиндра, в котором перемешается поршень со штоком. Цилиндр с обоих концов закрыт крышками, в одной из которых установлено уплотнение штока. На штоке с противоположной стороны от поршня крепится металлический трос, другой конец которого надевается на машинный ключ. Под действием сжатого воздуха поршень перемещается и через трос вращает машинный ключ. Максимальная сила, развиваемая пневматическим цилиндром при давлении сжатого воздуха 0,6 МПа, составляет 50…70 кН. Ход поршня (штока) пневмоцилиндра — 740…800 мм.

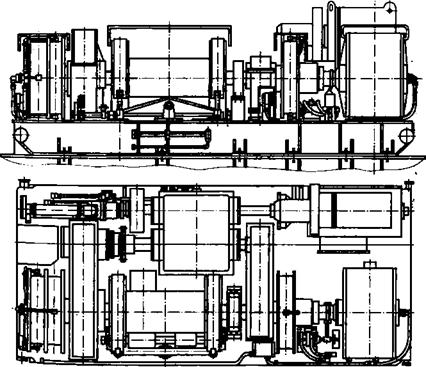

Буровые лебедки ЛБУ37-1100 (рис. 3.5) конструкции ОАО «Уралмаш», имеющие различные приводные системы, характеризуются высокой приводной мощностью, оптимальными соот-

|

Рис. 3.5. Буровая лебедка ЛБУ37-1100 (общий вид) |

|

Технические характеристики буровых лебедок, выпускаеых ОАО «Уралмаш»

|

|

—а -Сь |

![]()

|

■^і (л |

![]()

|

Диаметр тормозных шайб, мм |

1 1 180 |

900 |

1 270 |

1 450 |

1 600 |

1450 |

1450 |

» 450 |

|

Ширина тормозной колодки, мм |

230 |

230 |

230 |

230 |

260 |

230 |

230 |

230 |

|

Тип вспомогательного тормоза |

ТЭИ-710-45 |

ТЭИ-710-45 |

ТЭИ-800-60 |

Основной электродвигатель |

УТГ-1450 |

УТГ-1450 |

УТГ-1450 |

|

|

Габаритные размеры, мм: длина высота ширина |

6854 3 208* 2 695 |

7866 3 100 2 207 |

8333 3 230* 2 208 |

8430** 3 480** 2 540** |

8 725** 3 464** 2 560** |

7 250 3 545 2 865 |

7407 2 776 2420 |

7430 2903 2420 |

|

Масса, кг |

31490 |

34 000 |

39050 |

39 330** |

49 200** |

26 320 |

23 875 |

24450 |

|

* Транспортный размер. ** Параметры приведены без основного электродвигателя. |

ношениями диаметра бочки барабана и талевого каната. Они оборудованы надежными тормозными системами и регуляторами подачи долота на забой, а также механизмами для правильной укладки талевого каната на барабане (табл. 3.6 ).

Тип лебедок означает следующее: ЛБУ22-720 — лебедка буровая ОАО «Уралмаш»; натяжение ходового конца талевого каната — 22 т (220 кН); расчетная мощность на входном валу лебедки — 720 кВт. В некоторых шифрах указывается только расчетная мощность (например: ЛБУ3000).

Тип вспомогательного тормоза означает следующее: ТЭИ-710- 45 — тормоз электрический индукционный; расстояние от основания лебедки до оси — 710 мм, максимальной тормозной момент — 45 кН м; УТГ-1450 — уралмашевский тормоз гидродинамический, активный (максимальный) диаметр — 1450 мм.

Регуляторы подачи долота (РПД) позволяют автоматически поддерживать заданную бурильщиком скорость подачи инструмента (табл. 3.7) и в случае необходимости могут бь^ь использованы в качестве аварийного привода для подъема бурильной колонны, а также при подъеме и опускании буровой вышки. Параметры буровых лебедок, выпускаемых ОАО «Волгоградский завод буровой техники», приведены в табл. 3.8.

Талевая (полиспастовая) система буровых установок предназначена для преобразования вращательного движения барабана лебедки в поступательное (вертикальное) перемещение крюка и уменьшения нагрузки на ветви каната. Через канатные шкивы крон — блока и талевого блока в определенном порядке пропускается; стальной талевый канат, один конец которого крепится неподвижно (этот конец каната часто называют мертвым концом). Другой конец, называемый ходовым (ведущим), крепится к барабан^ лебедки.

По грузоподъемности и числу ветвей каната в оснастке талевые системы подразделяют на различные типоразмеры. В буровых установках грузоподъемностью 50… 75 т применяется талевая система с числом шкивов 2×3 и 3×4; в установках грузоподъемно-] стью 100…300 т применяют число шкивов 4×5, 5×6, 6×7. В обозначении системы оснастки первая цифра означает число канатч ных шкивов талевого блока, а вторая цифра — число канатньця шкивов кронблока.

Кронблок представляет собой раму, на которой смонтированы оси и опоры со шкивами. Иногда рама выполняется за одно целое с верхней частью вышки. I

Талевый блок представляет собой сварной корпус, в которой помещаются шкивы и подшипниковые узлы, как и в кронблоках. а В буровых установках применяют талевые блоки двух типов: крю — коблок для ручной расстановки свечей и для работы с подвешенным автоматическим элеватором, применяющимся в комплєксЄ|

|

Технические характеристики регуляторов подачи лолота

|

|

Буровые установки |

||||||||

|

Показатели |

БУ3200/200 с дизель-гидравлическим и электрическим (переменного тока) приводами |

БУ3200/ 200ЭУК.-ЗМА |

БУ5000/ 320ДГУ-1 |

БУ5000/ 320ЭР-0, БУ5000/ 320ЭУК-Я, БУШОС320ДЕ |

БУ5000/ 320ЭР |

БУ6500/ 400ЭР |

БУ8000/ 500ЭР |

БУиГМОСЭООДЕ |

|

Скорость подачи инструмента, м/с |

0,02 |

0,035 |

0,024 |

0,027/0,135 |

0,024 |

0,02 |

0,023 |

0,023 |

|

Габаритные размеры, мм: длина ширина высота |

1 762 1 587 1 427 |

2 400 3 150 1 980 |

2 295 1 610 955 |

1 890 1 782 1 728 |

1 890 1 782 1 728 |

2 100 2 175 1 633 |

2 355 2 185 1 275 |

2 100 2 175 1 663 |

|

Масса, кг |

1 462 |

4 555 |

1 951 |

3 240 |

3 265 |

5 470 |

5 243 |

5470 |

|

Табл и ца 3.& Технические характеристики буровых лебедок, выпускаемых ОАО «Волгоградский завод буровой техники»

|

|

Показатели |

Буровая лебедка |

|||||

|

Б7.02.00.000 |

С6.02/ЛБ-750 |

Б 1.02.300.000 |

Б12.02.02.000 |

БІ 2.02.02.000-01 |

М 12.02.02.000 |

|

|

Диаметр тормозных шайб, мм |

I 180 |

1 180 |

1 180 |

1 180 |

1 180 |

1 180 |

|

Ширина тормозной колодки, мм |

230 |

230 |

230 |

230 |

230 |

230 |

|

Вспомогательный тормоз |

Г идромат Ф1000 |

ТЭП-45-У1 |

ТЭП-45-У1 |

ТЭП-45-У1 |

ТЭП-45-У1 |

Г идромат Ф1000 |

|

Мощность вспомогательного привода, кВт |

22 |

37 |

37 |

37 |

37 |

22 |

|

Габаритные размеры, мм: |

||||||

|

длина |

4 570 |

4 620 |

4 980 |

12 000 (с приводом) |

12 000 (с приводом) |

|

|

ширина |

3 175 |

2 040 |

3 190 |

ч 3 230 |

3 230 |

|

|

высота |

2 187 |

1 895 |

2 130 |

3 150 |

3 150 |

|

|

Масса, кг |

12 000 |

12 200 |

21 000 |

20940 |

20940 |

|

ОС о |

![]()

механизмов типа автоматов спуска-подъема (АСП) для автоматизации и механизации спускоподъемных операций.

В талевых системах буровых установок применяют стальные круглые шестипрядные канаты тросовой конструкции, которые получаются в результате двойной свивки: проволок в пряди и прядей в канаты. Пряди свивают в канат вокруг органического или металлического сердечника. Пряди талевых канатов изготалива — ются с числом проволок от 19 до 37. Для изготовления талевых канатов используется высокоуглеродистая и высокомарганиеви — стая канатная проволока. Канаты изготаливаются с металлическим сердечником (МС); органическим трехпрядным сердечником (ОС); пластмассовым стержневым сердечником (ПС). Канаты с металлическим сердечником обладают повышенным разрывным усилием и высокой поперечной жесткостью, благодаря которой возрастает их сопротивляемость раздавливанию.

Талевые канаты бывают прямой и крестовой свивки. В талевых системах применяют канаты крестовой свивки. При крестовой свивке проволоки вьются в пряди в одну сторону, а сами пряди в канате вьются в противоположную сторону. Канаты крестовой свивки изготавливают правого и левого напраапений с одним сердечником. Канаты правой свивки свивают по часовой стрелке, левые — против часовой стрелки. В соответствии с принятым в буровых лебедках местом крепления ходового конца каната и направлением его намотки на барабан талевые канаты должны быть правой свивки. В отдельных технически обоснованных случаях допускается изготовление канатов левой крестовой свивки, а также комбинированной правой или левой свивки (пряди чередуются по направлению свивки).

В буровых установках применяются нераскручиваюшиеся канаты, у которых проволоки и пряди каната освобождены от внутренних напряжений, так как они по сравнению с обыкновенными канатами обладают большей гибкостью, усталостной прочностью и меньшим стремлением к вибрации и вращению вокруг своей оси. Наружный слой проволок в прядях имеет большой диаметр, что предохраняет канат от быстрого износа, а внутренний слой сделан из проволок меньшего диаметра, что придает канату большую гибкость.

Все стальные талевые канаты имеют условные обозначения. Так, канат с металлическим сердечником диаметром 32 мм, марки I, правой крестовой свивки, маркировочной группы по временному сопротивлению разрыву 1568 МПа (160 кгс/мм2) обозначается следующим образом:

•правой крестовой свивки — канат МС-32-1-1568 (160) ГОСТ 16853-71;

•левой крестовой свивки — канат МС-32-1-Л-1568 (160) ГОСТ 16853-71.

Наиболее распространены канаты с органическим и пластмассовым сердечниками диаметрами 28,0 и 32,0 мм. При больших глубинах, когда нагрузки на буровую установку близки к максимальным, следует пользоваться канатами с металлическими сердечниками. Расход каната на 1 м проходки скважины в зависимости от условий бурения составляет от 0,5 кг до нескольких килограммов.

По мере углубления скважины вес груза непрерывно увеличивается. Так как двигатель для лебедки подбирается исходя из условий подъема или спуска груза максимального веса, очевидно, что в процессе бурения скважины он используется не эффективно^ Полная мощность двигателя используется только по достижении проектной глубины скважины и только при подъеме первых свечей. Поэтому стремятся подобрать такой полиспастовый механизм, который потребовал бы меньшей мощности. Это достигается применением различных оснасток талевой системы: 2×3; 3×4; 5×6 и 6×7[4].

Исходя из этого следовало бы начинать бурение при оснастке 2×3, а затем последовательно, в зависимости от глубины, переходить на оснастки 3×4, 4×5 и т. д. Однако процесс переоснастки] талевой системы буровой установки трудоемок и занимает много времени, поэтому многократное изменение оснастки целесооб-1 разно только в том случае, если время, затраченное на ее осуществление меньше времени, которое будет выиграно в процессе подъема и спуска инструмента (г||с). Если же /и0 > /11С, то целесообразно с самого начала применить более сложную оснастку.

На практике 1я а > ГТ) С, поэтому глубокие скважины бурят либо при одной оснастке талевой системы 4×5 (5×6), либо при двух (в последнем случае на некоторых глубинах с оснастки 4×5 (5×6) переходят на оснастку 5×6 (6×7). При любой схеме оснастки основное условие нормальной эксплуатации талевого каната — сохранение талевым блоком строго фиксированного положения при его подъеме и спуске.

Канат в талевом механизме может быть заправлен по различным схемам. При всех используемых схемах оснастки нужно гак навивать канат на барабан лебедки, чтобы витки каната на барабан лебедки были уложены равномерно и полностью исключалось прение талевого каната о фланцы барабана, реборды шкивов крон — блока и отдельных ветвей каната между собой.

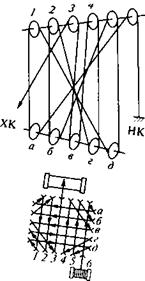

При бурении скважин широко используется крестовая оснастка талевой системы (рис. 3.6), при которой ось кронблока должна

|

Рис. 3.6. Схемы оснастки талевой системы: |

|

^ — оснастка 4×5; // — оснастка 5×6; /// — оснастка 6×7; /К — оснастка 5×6 Для вышек с АСП-3; НК — неподвижный конец; ХК — ходовой конец |

|

хк |

|

ПНК^“д£«осі-* |

|

■’ БаРабан с канатом |

|

£’ь оснастки: °’2-г-4-ХК |

|

|

|

|

|

|

|

|

|

|

быть параллельна оси барабана лебедки, а ось талевого блока при этом располагается перпендикулярно оси кронблока. Это позволяет значительно снизить стремление каната к закручиванию талевой системы и обеспечить правильную навивку каната на барабан лебедки. Оснастку осуществляют следующим образом. Бухту устанавливают на металлическую ось и при помощи пенькового каната, привязанного к талевому канату, последовательно пропускают коней каната через ролики кронблока и талевого блока. Затем конец каната, называемый ходовым, закрепляют в специально предусмотренном на барабане лебедки устройстве, после чего наматывают на барабан 8… 10 витков, опускают талевый блок на пол буровой и зажимают неподвижный (мертвый) конец в специальном механизме. Для закрепления неподвижного конца талевого каната и проведения в процессе эксплуатации его перепуска буровые установки оснащаются специальными механизмами.

Талевый канат в процессе работы изнашивается неравномерно (под износом талевого каната понимается усталостный обрыв проволок). Наиболее быстро изнашивается ведущая ветвь, от которой износ уменьшается по направлению к неподвижной ветви.

В производственных условиях очень трудно установить срок службы талевого каната, потому что отсутствуют надежные способы определения действительных величин напряжений и усилий, воспринимаемых канатом.

В процессе эксплуатации за состоянием талевого каната устанавливается тщательный надзор: перед началом каждой смены его осматривает старший по смене (бурильщик). Талевый канат заменяют, если при его осмотре обнаруживается один из следующий дефектов:

• оборвана одна прядь каната; |

• на шаге свивки каната диаметром до 20 мм число оборванных проволок составляет более 5 %, а каната диаметром более 20 мм — более 10% от всего числа проволок в канате;

• одна из прядей вдавлена вследствие разрыва сердечника каната;

• канат вытянут или сплюснут и его наименьший диаметр составляет 75 % и менее от первоначального;

• на канате имеется скрутка («жучок»); I

• износ (коррозия), достигший 40% и более от первоначального диаметра проволок.

Для правильной эксплуатации каната нужно избегать передачи на него резких нагрузок. Размеры канавок на шкивах блока и крон — блонка должны соответствовать диаметру каната. При спуске и подъеме талевого блока наблюдается вибрация ведущей ветви каната, вызванная изменением скорости движения и направления укладки витков каната на барабане лебедки при переходе на пос — ледуюший ряд навивки. В целях устранения вибрации и ее вредных влияний на ведущей ветви устанавливают специальное приспособление для наматывания каната на барабан лебедки.

В случае необходимости смены каната раскрепляют неподвижный конец старого каната и соединяют его с концом нового каната. При вращении барабана лебедки старый канат постоянно снимется с талевой системы и наматываться на барабан лебедки. Одновременно с этим новый канат, разматываясь со своего барабана, следом за концом старого каната переходит через шкивы талевой системы. Когда конец нового каната, пройдя талевую систему, намотается на барабан лебедки поверх старого каната, другой — свободный — конец нового каната крепят как неподвижный конец. Затем разматывают конец нового каната с барабана лебедки и отсоединяют его от старого каната. После этого старый канат сматывают с барабана лебедки, а конец нового каната присоединяют к барабану и наматывают на барабан в обычном порядке.

Буровые крюки изготавливают в виде отдельных крюков или крюков, соединенных с талевым блоком (кркжоблоки). Они служат для подвешивания при помощи штропов с элеватором бурильной и обсадной колонн в процессе спускоподъемных работ, в процессе бурения для подвешивания вертлюга с бурильной колонной, а также для подъема, спуска и подтаскивания грузов при буровых и монтажно-демонтажных работах. По конструкции крюки бывают одно-, двух — и трехрогие. В настоящее время трехрогие крюки почти полностью вытеснили двурогие и однорогие крюки. Наличие трех рогов позволяет штропы, подвешенные на боковые рога крюков в начале бурения, не снимать до конца бурения скважины. В результате облегчается труд буровой бригады и ускоряется время, затрачиваемое на вспомогательные операции. По способу изготовления крюки бывают кованными, составными пластинчатыми и литыми.

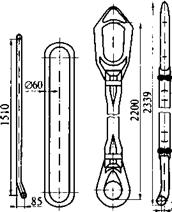

Штропы бурильные являются соединяющим звеном между буровым крюком и элеватором, на котором подвешивается буровой инструмент или колонна обсадных труб. Штропы бывают грузоподъемностью 0,25 (25); 0,50 (50); 0,75 (75); 1,25 (125); 2,00 (200) и 3,00 (300) МН (т). Штропы грузоподъемностью 0,25, 0,50 и 0,75 МН предназначены для ремонта скважин, но могут быть использованы и для буровых установок соответствующей грузоподъемности. По конструкции штропы бывают двух типов: одно — и двухструнные (рис. 3.7).

Штропы изготавляют цельнокатными, цельнокованными, а иногда сварными, нормальной (ШБА) и укороченной (ШБУ) Длины.

Для производства спускоподъемных операций буровая бригада Должна быть оснащена, во-первых, инструментами для захвата и подвешивания колонны труб (в качестве такого инструмента при-

Рис. 3.7. Штропы для подвески элеваторов:

|

а |

![]()

|

б |

![]() а — двухструнные; б — однострунные

а — двухструнные; б — однострунные

|

27 + 2 ных и обсадных труб (машинные. |

меняются элеваторы, клинья и слайдеры — элеваторы с пла- шечными захватами), во-вторых, инструментом для свинчивания и развинчивания буриль-

меняются элеваторы, клинья и слайдеры — элеваторы с пла- шечными захватами), во-вторых, инструментом для свинчивания и развинчивания буриль-

ключи, круглые ключи и т. д.).

Устройства для захвата и подвешивания колонн различаются

по размерам и грузоподъемности. Обычно это оборудование выпускается для бурильных труб размером 60, 73, 89, 114, 127, 141, I 169 мм с номинальной грузоподъемностью 75, 125, 140, 170, 200, 250, 320 т. Для обсадных труб диаметром от 194 до 426 мм приме — | няют клинья четырех размеров: 210, 273, 375 и 476 мм, рассчитанные на грузоподъемность от 125 до 300 т.

Элеватор служит для захвата и удержания на весу колонны бурильных (обсадных) труб при спускоподъемных операциях и других работах в буровой. Применяют элеваторы различных типов, 1 отличающиеся размерами в зависимости от диаметра бурильных или обсадных труб, грузоподъемностью, конструктивным исполнением и материалом для их изготовления. Элеватор при помощи, штропов подвешивается к подъемному крюку.

Клинья для бурильных труб используют для подвешивания бурильного инструмента в столе ротора. Они вкладываются в конусное отверстие между собой и вкладышами ротора. Применение | клиньев ускоряет работы по спускоподъемным операциям. Широ — : ко применяются автоматические клиновые захваты с пневматическим приводом — ПКР (в этом случае клинья в ротор вставля — ; ются не вручную, а при помощи специального привода, у правде — ] ние которым вынесено на пульт бурильщика).

Для спуска тяжелых обсадных колонн применяют клинья с неразъемным корпусом. Клинья устанавливают на специальны* подкладках над устьем скважины. Клин состоит из массивного корпуса, воспринимающего вес обсадных труб. Внутри корпуса находятся плашки, предназначенные для захвата обсадных труб и удержания их в подвешенном состоянии. Подъем и опускание пла — ’ шек осуществляется поворотом рукоятки в одну или другую сторону вокруг клина, что достигается наличием наклонных неправ — |

ляюших вырезов в корпусе, по которым при помощи рычага перекатываются ролики плашек.

Для свинчивания и развинчивания бурильных и обсадных труб применяется специальный инструмент — различные ключи. Одни из них предназначены для свинчивания, а другие — для крепления и открепления резьбовых соединений колонны. Обычно легкие круговые ключи — для предварительного свинчивания — рассчитаны на замки одного диаметра, а тяжелые машинные ключи — для крепления и открепления резьбовых соединений на два, а иногда и более размеров бурильных труб и замков.

Операция крепления и открепления резьбовых соединений бурильных и обсадных колонн осуществляется двумя машинными ключами; при этом один ключ (задерживающий) неподвижный, а второй (завинчивающий) — подвижный. Ключи подвешивают в горизонтальном положении. Для этого у полатей на специальных пальцах укрепляют металлические ролики и через них перекидывают стальной тартальный канат или одну прядь талевого каната. Один конец этого каната прикрепляют к подвеске ключа, а другой — к противовесу, уравновешивающему ключ и облегчающему перемещение ключа вверх или вниз.

На основе создания ряда механизмов для автоматизации и механизации отдельных операций спускоподъемных работ был создан автомат спуска-подъема. Комплекс механизмов АСП (табл.

3.9) предназначен для механизации и частичной автоматизации спускоподъемных операций. Он обеспечивает:

• совмещение во времени подъема и спуска колонны труб и незагруженного элеватора с операциями установки свечей на подсвечник, выноса ее с подсвечника, а также с развинчиванием или свинчиванием свечи с колонной бурильных труб;

• механизацию установки свечей на подсвечник и вынос их к центру, а также захват или освобождение колонны бурильных труб автоматическим элеватором.

Механизмы АСП на буровой располагаются следующим образом (рис. 3.8). На кронблочной площадке установлены амортизаторы I4 и верхний блок / или кронштейн поворотный 13 механизма подъема, направляющие каната 2 центратора, магазин 15, нижний блок 4 механизма подъема, центратор 3, механизм расстановки свечей //, механизм захвата свечей 10, канат механизма подъема 12. На площадке буровой расположены подсвечник 7, блок цилиндров механизма подъема 6, автоматический буровой ключ /7, ротор 16 с пневматическими клиньями. К талевому блоку подвешен автоматический элеватор 5. Пост АСП <?размещен на площадке подсвечника. Бурильные свечи 9устанавливаются на подсвечник.

В работе комплекса механизмов типа АСП-ЗМ1, АСП-ЗМ4, АСП-ЗМ5 и АСП-ЗМ6 используются ключ АКБ-ЗМ2 и пневмати-

|

Технические характеристики механизмов автомата спуска-подъема

|

ческий клиновой захват БО-700 (кроме АСП-ЗМ6, для которого применяется захват ПКРБО-700).

При спускоподъемных операциях (СПО) необходимо соблюдать ряд основных положений.

|

|

|

Рис. 3.8. Схема расположения на буровой механизмов АСП: |

|

Б-Б |

![]()

|

15 |

![]()

|

В-В |

1~

верхний блок; 2 — направляющие каната; З — центратор; 4 — нижний блок; ^ — элеватор; 6 — блок цилиндров; 7 — подсвечник; 8 — пост АСП; 9 — бурильные свечи; 10 — механизм захвата свечей; I! — механизм расстановки свечей; канат механизма подъема; 13 — кронштейн поворотный; 14— амортизатор; 15 — магазин; 16 — ротор; 17 — буровой ключ;

Спускоподъемные операции (скорости спуска и подъема, момент начала подъема, проработки и другие операции) должны производиться в соответствии с режимно-технологической картой (техническим проектом на строительство скважины) или указанием бурового мастера, начальника буровой, инженерно-дис — петчерской службы, руководства Районной инженерно-технической службы (РИТС) или разведки.

Для проведения работ по спуску, подъему и наращиванию бурильной колонны буровая установка должна быть оснащена комплектом механизмов и приспособлений малой механизации. В процессе бурения и после окончания долбления ведущую трубу и первую свечу следует поднимать из скважины на первой скорости. Запрещается раскреплять резьбовые соединения свечей бурильных труб и других элементов компоновки бурильной колонны при помощи ротора. Также запрещается останавливать вращение колонны бурильных труб включением обратного хода ротора.

При спуске утяжеленных бурильных труб (УБТ) и бурильных труб в скважину резьбовые соединения следует докреплять машинными и автоматическими ключами, контролируя зазор между соединительными элементами и соблюдая по показаниям моментомера величину допустимого крутящего момента, установленную действующей инструкцией.

При спуске бурильной колонны запрещается включать клиновой захват до полной остановки колонны.

Посадка бурильной колонны на ротор во время СПО должна производиться плавно, без толчков и ударов. При появлении посадок во время спуска бурильной колонны в местах посадок следует производить промывку или проработку ствола скважины. Допустимые величины посадок и затяжек бурильной колонны зависят от различных технических и геологических условий и должны определяться в каждом отдельном случае буровым мастером или технологической службой.

Запрещается работать без приспособления для правильного наматывания талевого каната на барабан лебедки.

При подъеме из скважины труб и других элементов компоновки колонны их наружные поверхности должны очищаться от остатков бурового раствора с помощью специальных приспособлений.

Колонна бурильных, обсадных труб и УБТ, захватываемая пневматическим клиньевым захватом, установленным в роторе (ПКР), должна быть составлена с учетом допустимых нагрузок на нее, приведенных в инструкции по эксплуатации ПКР. Запрещается во время работы клинового захвата находиться на роторе членам буровой бригады, поднимать или спускать колонну труб при не полностью поднятых клиньях, вращать стол ротора при поднятых, клиньях, работать с деформированными бурильными или обсад — ньіми трубами, оставлять устье скважины открытым. Необходимо устанавливать устройство, предупреждающее падение посторонних предметов в скважину.

При вскрытии газоносных и склонных к поглощению бурового раствора пластов спуск и подъем бурильной колонны следует производить при пониженных скоростях с целью снижения ВОЗМОЖНОСТИ возникновения гидроразрыва проницаемых горизонтов и вызова притока из пласта.

При подъеме бурильной колонны из скважины следует производить долив в скважину бурового раствора с теми же показателями свойств, что и у раствора, находящегося в ней.