Оборудование для приготовления и очистки буровых растворов

Оборудование для приготовления и очистки буровых растворов

Приготовление, утяжеление и обработка буровых растворов, а также их очистка от обломков выбуренной породы (шлама) являются важными процессами при бурении скважины. От качества бурового раствора в значительной мере зависит успех проводки скважины.

Приготовление, утяжеление и обработка буровых растворов.

Приготовление буровых растворов может осуществляться в механических мешалках (глиномешалках) и гидравлических смесителях. В отечественной практике для приготовления буровых растворов (рис. 6.9) широко применяются порошкообразные материалы и используется следующее оборудование: блок приготовления раствора (БПР), выносной гидроэжекторный смеситель, гидравлический диспергатор, емкости цементного смесителя (ЦС), механические и гидравлические перемешиватели, поршневой насос

|

|

|

|

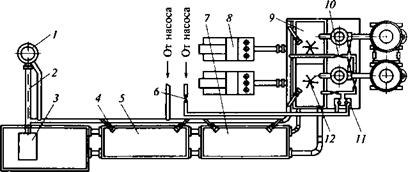

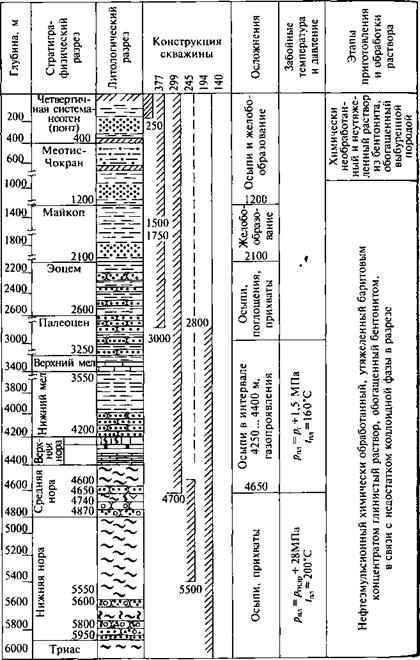

Рис. 6.9. Технологическая схема приготовления бурового раствора из порошкообразных материалов:

/ — приемная воронка; 2 — растворопровод; 3 — блок очистки; 4, 12 — соответственно гидравлические и механические перемешивающие устройства; 5 — промежуточная емкость; 6, 10 — заслонки соответственно высокого и низкого давления; 7 — емкость с поперечным желобом; 8 — буровые насосы; 9 — приемная емкость; 11 — гидравлический диспергатор; 13 — фильтр; 14 — бункер блока приготовления; 15— аэрирующее шиберное устройство; 16— разгрузочное пневматическое устройство; 17— гидросмеситель; 18— площадка; 19— воронка.

(рис. 6.9). Блок приготовления раствора представляет собой единый транспортабельный блок, на раме которого смонтированы две цилиндрические телескопические емкости. Эти емкости состоят из общего нижнего основания, на котором установлены неподвижные части емкости, и верхней подвижной части. Обе части емкости соединены между собой уплотнением из резинотканевой материи. ,1

Подвижная часть емкости оборудована воздушно-матерчатьи| фильтром 13, фиксирующим устройством, смотровым люком,’ ограждением, загрузочным трубопроводом. Неподвижные части емкости оборудованы разгрузочными пневматическими устрой-, ствами 16, каждое из которых состоит из аэрирующего шибернс^! го устройства 15, в котором порошкообразный материал при по — моши сжатого воздуха компрессора дополнительно аэрируется и транспортируется в гидросмеситель 17, а затем в другую емкость или автоцементовоз. Пневматическое разгрузочное устройство в сочетании с гидросмесителем 17 используется для приготовления или утяжеления промывочного раствора.

Приготовление и утяжеление промывочного раствора осуществляется следующим образом: к гидросмесителю 17 от бурового насоса при приготовлении глинистого раствора подается вода, при утяжелении —- глинистый раствор. В камере гидросмесителя образуется разрежение, достаточное для засасывания порошка из емкости. Количество подаваемого порошка регулируется поворотным шиберным устройством 15 или путем изменения разрежения в гидросмесителе.

Блок приготовления раствора может быть использован также для приготовления цементных растворов и при цементировании скважин. При этом емкости загружаются цементом.

При морском бурении индивидуальное приготовление глинистого раствора целесообразно только для отдельных разведочных скважин, находящихся далеко в море, В этом случае порошкообразный материал подвозят на морских судах. Буровые, расположенные вблизи от берега или эстакады, наиболее выгодно снабжать глинистым раствором с глинозавода. Для этого с глинозаво — да прокладывают глинопровод, который в дальнейшем используют как нефтепровод.

В ряде случаев приготовление бурового раствора осуществляется при помощи механической мешалки (глиномешалки). Технические характеристики глиномешалок приведены в табл. 6.1.

Глинистый раствор в глиномешалке приготавливается периодически или непрерывно. При периодическом способе приготовления глинистого раствора в глиномешалку заливается вода,

|

Таблица 6.1 Технические характеристики глиномешалок

|

затем она пускается в ход, после этого забрасывается глина. Через

45.. . 55 мин проверяют вязкость раствора. Как только вязкость раствора становится равной заданной величине, глиномешалку останавливают, открывают нижний люк и готовый раствор сливают в приемный резервуар (емкость). Затем цикл повторяется.

При непрерывном способе приготовления глинистого раствора, с торцовой стороны глиномешалки на уровне раствора приваривают сливной патрубок. В глиномешалку непрерывно через люк забрасывают глину, снизу поступает вода. Через верхний сливной патрубок готовый глинистый раствор непрерывно поступает в же — лобную систему и через нее — в приемный резервуар (емкость)^ Поступление воды и глины регулируют так, чтобы из сливного патрубка выходил глинистый раствор заданной вязкости.

Непрерывный способ приготовления глинистого раствора имеет следующие преимущества:

* нет перерывов для слива готового раствора, забрасывания глины и заливки водой;

• производительность глиномешалки непрерывного действия почти в 3 раза выше.

Во время приготовления глинистого раствора в глиномешалке! во избежание несчастного случая нельзя проталкивать через отверстия решетки глину или утяжелитель в воронку глиномешалки ломом или лопаткой; в глине, подготовленной для приготовления раствора, не должно быть комков, их надо размельчать. При обработке глинистых растворов химическими реагентами, особенно; содержащими щелочи и кислоты, рабочие должны работать в резиновых перчатках, очках, фартуках и сапогах, чтобы брызги щелочи и кислоты не повредили лицо, руки и одежду. В механических глиномешалках можно приготовить растворы из сырых глин, глинобрикетов и глинопорошков. ,

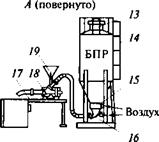

Более эффективными, чем глиномешалка, являются фрезерно-струйные мельницы ФСМ-3 и ФСМ-7 (рис. 6.10). Фрезерноструйная мельница (ФСМ) представляет собой металлическую емкость, разделенную перегородкой на две части: приемный бункер / и метательную камеру с лопастным ротором /4. Комовая глина (или глинопорошок) загружается в бункер, куда через перфорированную трубу 3 подается вода. Лопастной ротор 14 захватывает лопастями-фрезами глину, измельчает и выбрасывает ее вместе с водой на диспергирующую рифленую плиту 13, где происходит интенсивное диспергирование глины. Не успевшие продисперги — роваться глинистые комочки стекают в ловушку 8, откуда вновь попадают под лопасти фрез. Готовый раствор переливается через отверстия выходной решетки 19 в желоб и оттуда — в циркуляционную систему или запасные емкости.

Фрезерно-струйная мельница может быть использована не только для приготовления растворов, но и для утяжеления буро-

|

12 11 Рис. 6.10. Фрезерно-струнная мельница ФСМ-7: |

1 — приемный бункер; 2 — подвижной щиток; 3 — перфорированная труба; 4, 21 — шарниры; 5 — предохранительная плита; 6 — сменные штифты; 7 — регулирующая планка; 8 — ловушка; 9 — резиновая прокладка; 10 — механизм для открытия и закрытия крышки ловушки; 11 — рама; 12— откидная крышка; 13 — диспергирующая рифленая плита; 14 — лопастной ротор; 15 — горизонтальный вал; 16 — лоток; 17— отражательный щиток; 18— лопасть; 19— выходная решетка; 20 — борты

вого раствора, а также для добавки в него глины и глинопорошка. В этом случае в ФСМ вместо воды подается буровой раствор.

Техническая характеристика ФСМ

Производительность, т/ч:

комовой глины………………………………………………………………………. 10… 12

глинопорошка………………………………………………………………………. 20…25

утяжелителя………….. .-…………………………………………………………. 30… 35

TOC o "1-5" h z Скорость вращения ротора, об/мин………………………………………… 500

Мощность приводного электродвигателя, кВт………………………………. 28

Масса, кг……………………………………………………………………………………… 1 400

Очистка бурового раствора от обломков выбуренной породы (шлама). Буровой раствор, выходящий на поверхность из скважи — Ны, может быть вновь использован, но для этого он должен быть °чищен от обломков выбуренной породы (шлама). Поступающие в буровой раствор частицы выбуренной породы оказывают вредное влияние на его основные технологические свойства, а следо — ^тельно, на технико-экономические показатели бурения.

Для очистки бурового раствора от шлама используется комплекс различных механических устройств: вибрационные сита, гидроциклонные шламоотделители (песко — и илоотделители), сепараторы, центрифуги. В составе циркуляционной системы все эти механические устройства должны устанавливаться в строгой пос — I ледовательности. При этом схема прохождения промывочной жидкости должна соответствовать следующей технологической цепочке: скважина—газовый сепаратор—блок грубой очистки от шлама (вибросито)—дегазатор—блок тонкой очистки от шлама (песко — : и илоотделители, сепаратор) —блок регулирования содержания и, состава твердой фазы (центрифуга, гидроциклонный глиноотде- литель) — буровые насосы — скважина.

При отсутствии газа в буровом растворе исключают ступени дегазации; при использовании неутяжеленного раствора, как правило, не применяют сепараторы, глиноотделители и центрифуги; при очистке утяжеленного бурового раствора обычно не пользуются гидроциклонными шламоотделителями феско — и ИЛООТДЄ — 1 лители). Таким образом, выбор оборудования и технологии очистки бурового раствора от шлама должен основываться на конкрет — і ных условиях бурения. ,

|

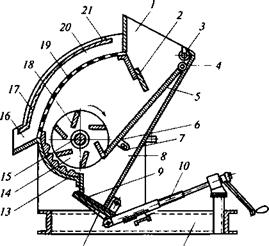

• Рис. 6.11. Схема трехступенчатой очистки неутяжеленного бурового раствора: , / — скважины; 2 — вибросито; 3, 5 — насосы: 4 — пескоотделитель; 6 — илоот- — делитель; 7 — буровой насос; 8 — приемная емкость; 9, Ю — емкости 1 |

Бурение нефтяных и газовых скважин в большинстве нефтега — 1 зодобываюших районов ведут с промывкой неутяжеленными бу — і ровыми растворами плотностью до 1,25 г/см3. Для очистки буровых растворов используется трехступенчатая система. Технология очистки неутяжеленного бурового раствора (рис. 6.11) по этой системе представляет собой ряд последовательных операций, включающих в себя грубую очистку на вибросите и тонкую очистку — пескоотделение и илоотделение — на гидроциклонных шламоот — делителях. Буровой раствор после выхода из скважины 1 подвер — * гается на первой ступени грубой очистке на вибросите 2 и соби — рается в емкости 10. Из емкости центробежным насосом 3 раствор :

Бурение нефтяных и газовых скважин в большинстве нефтега — 1 зодобываюших районов ведут с промывкой неутяжеленными бу — і ровыми растворами плотностью до 1,25 г/см3. Для очистки буровых растворов используется трехступенчатая система. Технология очистки неутяжеленного бурового раствора (рис. 6.11) по этой системе представляет собой ряд последовательных операций, включающих в себя грубую очистку на вибросите и тонкую очистку — пескоотделение и илоотделение — на гидроциклонных шламоот — делителях. Буровой раствор после выхода из скважины 1 подвер — * гается на первой ступени грубой очистке на вибросите 2 и соби — рается в емкости 10. Из емкости центробежным насосом 3 раствор :

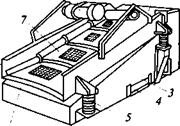

Рис. 6.12. Вибросито ВС-1:

|

1 |

|

2 |

![]()

|

6 |

![]()

|

/Сброс шлама |

/ — вибратор; 2 — приемник; 3 — основание; 4 — поддон; 5 — амортизатора 5 _ вибрирующая рама: 7— сетка

/ — вибратор; 2 — приемник; 3 — основание; 4 — поддон; 5 — амортизатора 5 _ вибрирующая рама: 7— сетка

подается в батарею гидроциклонов пескоотделителя 4, где из раствора удаляются частицы песка. Очищенный от песка раствор поступает через верхний слив в емкость 9, а песок сбрасывается в шламовый амбар. Из емкости 9 центробежным насосом 5 раствор подается для окончательной очистки в батарею гидроциклонов илоотделителя 6. После отделения частиц ила очищенный раствор направляется в приемную емкость 8 бурового насоса 7, а ил сбрасывается в шламовый амбар.

Вибросита. Очистка промывочной жидкости от шлама с помощью вибросит является механическим процессом, в котором происходит отделение частиц с помощью просевающего устройства. Главными факторами, определяющими глубину очистки и пропускную способность вибросита, являются размер ячеек сетки и просеивающая поверхность. Вибрирующие рамы располагают как в горизонтальной, так и в наклонной плоскостях, а их движение может быть возвратно-поступательным по прямой, эллипсообразным, круговым и комбинированным.

В практике отечественного бурения используются одноярусные сдвоенные вибросита СВ-2 и СВ-2Б, одноярусные двухсеточные вибросита ВС-1.

Вибросито СВ-2 в состоянии пропустить до 60 л/с бурового раствора при сетке с размерами ячейки 1×5 мм. Рабочая часть сетки имеет длину 1,2 м и ширину 0,9 м. Сетка колеблется с частотой 1 600 или 2 000 колебаний в минуту. Наклон сетки к горизонту составляет 12… 18°. Вибрационное сито СВ-2Б является модернизированным вариантом сита СВ-2.

Вибросито ВС-1 (рис. 6.12) оснащено двумя заделанными в

|

ка устанавливается горизонтально, а вторая — с наклоном около 5° к горизонту. Траектория колебаний сеток эллиптическая. Наибольшая двойная амплитуда — 8 мм. Сетка колеблется с частотой 1 130 и 1 040 колебаний в минуту. Рабочая поверхность сет- |

ки — 2,7 м2. Вибросито ВС-1 способно пропустить через сетку с ячейками размерами 0,16×0,16 мм до 10 л/с бурового раствора. При использовании сетки с размерами ячеек 0,9 х 0,9 мм пропускная способность вибросита превышает 100 л/с.

Гидроциклонные шламоотделители. При работе гидроциклонного шламоотделителя буровой раствор подается насосом по тангенциальному патрубку 2 (рис. 6.13) в гидроциклон 4. Под влия-* нием центробежных сил более тяжелые частицы отбрасываются к периферии и по конусу гидроциклона спускаются вниз и слива — ются наружу через выходное отверстие 5, регулируемое заслонкой. Чистая промывочная жидкость концентрируется в центральной части гидроциклона и через выпускной патрубок / сливается в приемный резервуар (емкость). Для повышения скорости жидкости входное отверстие 3тангенциального патрубка сужено. Для нормальной работы гидроциклона необходимо давление 0,2…0,5 МПа.

Условно гидроциклонные шламоотделител^ подразделяют на песко — и илоотделители. Пескоотделители — эта объединенная единым подающим и сливным манифольдом батарея гидроциклонов’ диаметром 150 мм и более. Илоотделителями называются аналогичные устройства, составленные из гидроциклонов диаметром:’ 100 мм и менее. Число гидроциклонов в батареях песко — и илоот-

|

2 3 |

|

/ |

|

|

|

|

|

|

|

|

|

|

|

делителя разное. Так, пескоотделитель марки 2ПГК включает в себя четыре параллельно работающих гидроциклонов диаметром 150 мм, а илоотделители включают в себя 12… 16 гидроциклонов диаметрами 75 или 100 мм.

Дегазация промывочных жидкостей. Газирование промывочной жидкости препятствует ведению нормального процесса бурения. Во-первых, вследствие снижения эффективной гидравлической мощности уменьшается скорость бурения; во-вторых, возникают осыпи, обвалы и проявления пластовой жидкости и газа в результате снижения эффективной плотности промывочной жидкости, т. е. давления на пласты; в-третьих, возникает опасность взрыва или отравления ядовитыми пластовыми газами (например, сероводородом). Пузырьки газа препятствуют удалению шлама из раствора, поэтому оборудование для очистки от шлама работает неэффективно.

Газ в промывочной жидкости может находиться в свободном, жидком и растворенном состояниях. Свободный газ легко удаляется из промывочной жидкости в поверхностной циркуляционной системе путем перемешивания в желобах, на виброситах, в емкостях. При устойчивом газировании свободный газ из промывочной жидкости удаляют с помощью газового сепаратора.

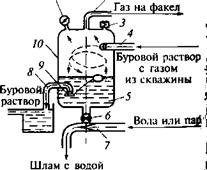

Газовый сепаратор (рис. 6.14) представляет собой герметичный сосуд, оборудованный системой манифольдов, клапанов и приборов. Буровой раствор из скважины поступает по тангенциальному вводу 4 в полость газового сепаратора 10, где скорость потока резко снижается. Из промывочной жидкости интенсивно выделяется газ, который скапливается в верхней части сепаратора и отводится по газовому трубопроводу 2 на факел.

Буровой раствор 5, очищенный от свободного газа, собирается в нижней части газосепаратора, откуда он подается по линии 8 для очистки от шлама на вибросито.

Применяющиеся в настоящее время сепараторы имеют вместимость 1 …4 м3 и рассчитаны на давление до 1,6 МПа. Они оборудуются предохранительным клапаном 3, регулятором уровня 9 промывочной жидкости поплавкового типа и эжекторным устройством 7для продувки и очистки сепаратора от накопившегося шлама.

При работе эжекторного устройства воду (а в зимнее время — пар) пропускают через штуцер эжектора, в результате чего в сбросовом патрубке газосепаратора создается разрежение.

При открытой сбросовой задвижке 6 скопившийся на дне газового сепаратора шлам вместе с частью промывочной жидкости устремляется в камеру эжекторного смесителя, подхватывается потоком воды (или пара) и выбрасывается из сепаратора наружу. После очистки полости сепаратора сбросовую задвижку 6 закрывают. Для контроля за давлением внутри сепаратора газовая часть его полости оборудуется манометром 1.

|

|

|

:=^f= |

/ |

2 |

3 |

. . .. |

4 |

-X-CT |

|

и и |

Параметры бурового раствора |

|||||||||

|

Применяемые материалы и реагенты |

Расход на 1 м >ХОДКИ |

X *** X ^ |

и % , і ё |

Статистическое напряжение сдвига, Па |

А 5 її |

Толщина глинистой корки, мм |

pH |

Содержание в фильтрате, % |

||

|

о. с |

О ^ £ |

1 — СО |

через 10 мин |

через 30 мин |

о 5 ^“•0- |

солей |

Са и М§ |

|||

|

Бентонит, глинопорошок |

20 |

о *4 |

о о о •о ГО |

»о <4 С5 ГЧ |

о. г»; о. |

8,0… 10,0 |

«О |

О оо |

«п о о’ |

0,02 |

|

Бентонит Бурый уголь Каустическая сода 92 %-я Нефть с глубины 1500 м Бихромат натрия с глубины 2500 м СМАД с глубины 2000 м |

18 60 3,2 55 0,8… 1 25 |

1,22…1,25 |

30,0…40,0 |

0_ с| СЭ |

о 40 о со |

<э 40* о |

1,0… 1,5 |

9,0…10,0 • |

оо о’ чО_ о" |

ш Г4| ©^ о’ СП о" |

|

Бентонит Бурый уголь Каустическая сода 92 %-я Кальцинированная сода Бихромат натрия Нефть СМАД-1 Окзил 25 %-й Гипан 10 %-й Барит |

20 40 4,5…5,0 0,7 1,0 50 28 35 22 20 |

1,25…1,28 |

сз сТ ■о сГ ■Ч" |

1,0…2,0 |

3,0…5,0 |

«о |

1,0…0,5 |

9,5…10,0 |

0,8…2,0 |

0,03…0,06 |

|

Бентонит Бурый уголь Каустическая сода 92 %-я Нефть Окзил 25 %-й Бихромат |

15 25 5…6 70 80 3,0 |

1,75…1,70 |

о о «о о о’ ■•Э" |

С’Г |

т |

5,0…4,0 |

1,0…0,5 |

9,5…10,0 |

1,0…2,0 |

0,04…0,06 |

|

натрия Гипан 10 %-й Дисолван Барит |

4,5 4 150 |

1,62…1,66 |

о о" »п сі о" тг |

1,5…2,5 |

г— гЛ |

О О |

1,0…0,5 |

о о 1П 04 |

1,0…2,0 |

40 о ©_ о |

|

Рис. 6.15. Образец технологического регламента буровых растворов: |

1 — глины; 2 — глины с прослоями песка; 3 — мергель; 4 — глины с прослоями песчаника; 5— алевролиты; СМ АД — смазывающая добавка для уменьшения трения

Очищенная от свободного газа промывочная жидкость обычно поступает на вибросито. Однако при наличии в промывочной жидкости токсичного газа, например сероводорода, поток из сепаратора по закрытому трубопроводу сразу подается на дегазатор для очистки от газа. Только после окончательной дегазации промывочную жидкость очищают от шлама.

Наибольшее распространение в отечественной практике получили вакуумные дегазаторы. Они представляют собой двухкамерную герметичную емкость, вакуум в которой создается насосом. Камеры включаются в работу поочередно при помощи золотникового устройства. Производительность дегазатора при использовании глинистого раствора достигает 45 л/с; остаточное газосо — держание в промывочной жидкости после обработки не превышает 2 %.

Регенерация утяжелителей. Утяжелители — дорогие и дефицитные материалы, поэтому их экономное и повторное использование — важная задача.

Существуют следующие способы повторной использования утяжеленного раствора:

• при близком расположении бурящихся скважин утяжеленный раствор перекачивают из одной буровой в другую по трубопроводу;

• при отсутствии трубопровода утяжеленный раствор из буровой в буровую перевозят в автоцистернах.