Индикатор крутящего момента на роторе КМР-1

Индикатор крутящего момента на роторе КМР-1

Индикатор крутящего момента на роторе буровой установки предназначен для преобразования крутящего момента на звездочке в осевое усилие, возникающее в шариковинтовой передаче и в дальнейшем преобразующееся в пропорциональный электрический сигнал постоянного тока. Индикатор КМР разработан СПКБ «Нефтегазпромавтоматика».

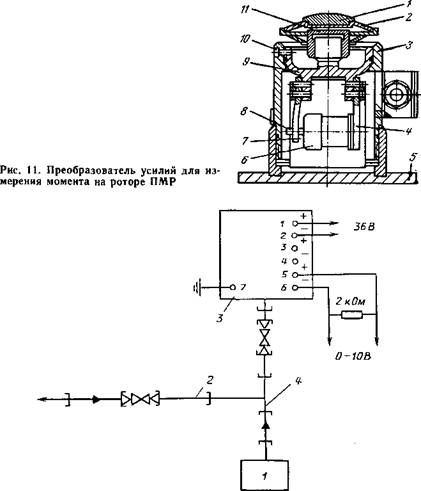

Схема индикатора показана на рис. 12. Он содержит преобразователь крутящего момента 1, установленный на быстро-

Рис. 10. Общий вид гидравлического индикатора крутящего момента на роторе ГИМ-1

|

Рис. 12. Схема индикатора крутящего момента на роторе КМР-1 |

|

Рис. 13. Индикатор крутящего момента на роторе КМР-1 |

ходном валу ротора, и преобразователь избычного давления 3. Эти преобразователи соединены между собой трубопроводам 4 и «вязаны трубопроводом 2 с пресс-‘бачком, ‘входящим в состав прибора ГИВ-6. Преобразователь избыточного давления Сапфир-22 состоит из чувствительного элемента и измерительного блока, который получает питание от источника постоянного тока напряжением 36 В.

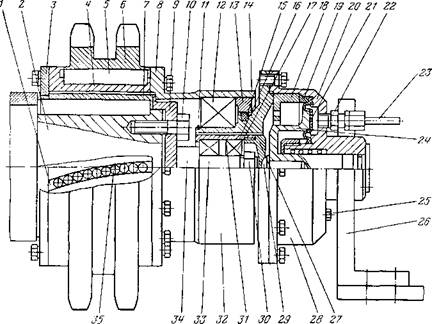

Преобразователь крутящего момента (рис. 13) состоит из следующих составных частей и деталей: шариковинтового механизма 1, установленного в корпусе 2 на конце быстроходного вала ротора и закрепленного с помощью болтов 10 упорным фланцем 9, подшипниковых узлов 32 и 33, расположенных ко — аксиально; гидравлического преобразователя 28. Шариковинтовой механизм 1 состоит из винта 7, гайки 4, шаров 35, шпонки 5, звездочки 6 и фланца 3.

В подшипниковый узел 32 входят втулка 8, в которую вставлен радиальный двухрядный роликоподшипник 12, замыкающийся втулкой 13 и кольцом 14. На внутреннее кольцо подшипника установлена втулка 31 с сальниковым уплотнением 15, которое замыкается кольцом 11. Подшипниковый узел 33 состоит из упорного фланца 9, оси 34, радиально-упорных под

шипников 17, втулки 16, корончатой гайки 30 и шарнирного упора 27. Гидравлический преобразователь 28 включает в себя корпус 20, гайку 18, втулку 19, мембрану 21, упорную тарелку со штоком 24, шарнир 29, штуцер 22, трубку 23 и пробку 25. На хвостовике корпуса 20 установлена вилка 26, связанная с основанием буровой установки.

Составные части индикатора соединены между собой фланцевыми соединениями и шарниром: шариковинтовой механизм / через гайку 4 со втулкой 5; подшипниковый узел 32 через втулку 13 с корпусом 20; гидравлический преобразователь 28 с подшипниковым узлом 32 через шарнир 29 и шарнирный упор 27.

Индикатор работает следующим образом. При вращении вала ротора в шариковинтовом механизме 1 возникает осевое усилие, пропорциональное крутящему моменту ротора. Это усилие передается через гайку 4 на вращающуюся втулку 8 роликоподшипник 12, неподвижную втулку 31, корпус 20 гидропрз — образователя и замыкается шарниром 29 на упоре 27 подшипникового узла 33, установленного на торце быстроходного вала. Осевое усилие преобразуется гидропреобразователем 28 в давление рабочей жидкости.

Гидравлический сигнал по трубопроводу 23 подается в камеру измерительного блока преобразователя избыточного давления Сапфир-22 и линейно преобразуется в деформацию чувствительного элемента и изменение электрического сопротивления тензорезисторов тензопреобразователя, размещенного в измерительном блоке. Электронное устройство преобразователя преобразует это изменение сопротивления в электрический сигнал постоянного тока напряжением 0—10 В.

При вращении гидравлический преобразователь 28 вместе со втулкой 31, связанной с внутренним кольцом подшипника 12, а также шарнир 29 и упор 27, соединенные со втулкой 16, остаются неподвижными.

Техническая характеристика КМР-1

TOC o "1-5" h z Диапазон измерения крутящего момента на роторе, кН-м 0—30

Диапазон измерения усилия, соответствующего изменению

крутящего момента, кН…………………………………………… 0—20

Предел допускаемого значения основной приведенной погрешности измерения усилия, % ±1,5

Диапазон изменения напряжения выходного сигнала (при

сопротивлении нагрузки 2 кОм), В…………………………… 0—10

Напряжение источника постоянного тока при отклонении

от —2 до +2%, В……………………………………………………………… 36

Потребляемая мощность, В-А………………………………………………………………….. 5

Габариты, мм:

преобразователя крутящего момента…………………. 370×485

преобразователя избыточного давления…. 245x118x110′

Масса, кг:

преобразователя крутящего момента……………………………… 75

преобразователя избыточного давления…. 3

Индикатор должен соответствовать:

по устойчивости к климатическим факторам — исполнению УХЛ1 по ГОСТ 15150—69 для температур от —30 до +50°С;

по устойчивости к механическим воздействиям — исполнению 3 в поддиапазоне частот от 5 до 45 Гц;

по защищенности от воздействия пыли — исполнению П1; по защищенности от воздействия воды — исполнению ВЗ. Вероятность безотказной работы индикатора за 2000 ч должна быть не менее 0,92, средний срок службы не менее 6 лет.

Измеритель крутящего момента ротора ИМ-1

Измеритель ИМ-1 разработан Андижанским СПКБ и предназначен для измерения крутящего момента на быстроходном валу ротора буровых установок как с цепным, так и с карданным приводом ротора.

Техническая характеристика ИМ-1

TOC o "1-5" h z Предел измерения крутящего момента, кН м. . . 10

Предел допускаемого значения приведенной погрешности, %……… ±6

Вариация показаний, %, не более………………………………………………… 6

Питание от сети переменного тока:

частота, Гц……………………………………………………………………………….. 50±1

напряжение, В……………………………………………………………………………. 220

Допустимые пределы изменения напряжения, % • • —15"=—МО

Потребляемая мощность, кВ-А, не более…. 0,25

Цена деления шкалы показывающего прибора, кН м 0,5

Габариты, мм, не более:

первичного преобразователя………………………………… ЗбОх100

показывающего прибора………………………………………………….. 125x110x80

измерительного шкафа…………………………………………………. 600 x 360 x 600

Масса, кг, не более:

первичного преобразователя…………………………………………………… 80

показывающего прибора………………………………………………………….. 10

измерительного шкафа………………………………………………………… 150

Диаметр контролируемого вала, мм, не более. . . 190—1

Материал контролируемого вала…………………………………………. Сталь марки 40

(углеродистая качественная конструкционная по ГОСТ 1050—74)

Выходное напряжение, соответствующее наибольшему

TOC o "1-5" h z пределу измерения крутящего момента, В. . . 10

Значение пульсации выходного напряжения, % . . . 0,6

Сопротивление постоянному току пары проводов, Ом:

питания преобразователя……………………………………………………….. 10

связывающих преобразователь с измерительным

шкафом…………………………………………………………………………………… 0,1

Время установления показаний прибора, с, не более 5

Показывающий прибор и преобразователь должны быть: вибропрочными и виброустойчивыми при воздействии вибрации в диапазоне частот от 5 до 45 Гц с амплитудой виброперемещения до 0,25 мм и в диапазоне частот от 45 до 120 Гд с виброускорением 20 м/с2.

Измерительный шкаф должен быть:

вибропрочным и виброустойчивым при воздействии вибрации в диапазоне частот от 5 до 30 Гц с амплитудой виброперемещения до 0,1 мм.

Первичный преобразователь и показывающий прибор ИМ-1 должны быть работоспособными в интервале температур 223ч — 4-323 К и устойчивыми к воздействию повышенной влажности (95±3% при 308 К).

Измерительный шкаф ИМ-1 должен быть работоспособным при 278—323 К и относительной влажности воздуха 80% при 308 К.

Прибор ИМ-1 должен быть работоспособным и сохранять метрологические характеристики при воздействии на:

показывающий прибор и измерительный шкаф брызг воды, падающих в любом направлении;

первичный преобразователь струй воды, падающих в любом направлении.

Прибор ИМ-1 в упаковке для транспортирования должен выдерживать:

транспортную тряску с ускорением 30 м/с2 при частоте ударов от 80 до 120 в 1 мин или 15000 ударов с тем же ускорением;

воздействие температуры 323—213 К; воздействие повышенной влажности (95±3% при 308 К). ИМ-1 является восстанавливаемым, однофункциональным, одноканальным изделием. Вероятность безотказной работы его за 2000 ч не менее 0,82. Срок службы до списания не менее 6 лет.

Поверка преобразователя крутящего момента

Поверка индикатора крутящего момента на роторе проводится по поверочной схеме согласно ГОСТ 8.061—80 и включает: внешний осмотр, при котором проверяют исправность индикатора, отсутствие очагов коррозии, повреждений датчика, рабочего колеса, вторичного прибора;

проверку положения стрелки у нулевой отметки и при необходимости установку ее на нуль;

определение погрешности измерений; опробование индикатора в рабочем положении.

Для поверки индикатора крутящего момента могут быть использованы образцовые прессы или динамометры ДО-2-ЮО, ДОСМ-5 с соответствующими верхними пределами измерений. Основная абсолютная погрешность индикатора крутящего момента на роторе определяется как разность между показанием прибора и действительным значением измеряемой нагрузки, полученным по образцовому прибору. Показания приборов неоо — ходимо отсчитывать не менее чем при пяти значениях нагрузки в диапазоне измерений.

При положительных результатах поверки на прибор наносят поверительное клеймо, а в паспорте делают отметку. При несоответствии фактических значений метрологических характеристик паспортным индикатор крутящего момента на роторе снимается с эксплуатации и направляется в мастерскую для ремонта и последующей поверки.

На рабочем месте периодически проверяют работоспособность индикатора крутящего момента на роторе. Проверка осуществляется при поднятой бурильной колонне. В скважину опускают ведущую трубу; на переводник между ведущей трубой и вертлюгом устанавливают и закрепляют тросом динамометрический ключ, удерживающий ее от поворота. Для передачи усилий ротора на ключ шинно-пневматическая муфта подключается к крану Казанцева и контрольному манометру. С помощью крана Казанцева при небольшой частоте вращения привода ротора увеличивают давление в системе, включают шинно-пневматическую муфту. Так как выходной вал муфты заторможен, она проскальзывает. При этом давление на выходе из крана Казанцева увеличивается пропорционально измеряемому крутящему моменту. Совпадение показаний в условных единицах моментомера и индикатора крутящего момента свидетельствует о работоспособности моментомера.