Aufschlussprozesse

Aufschlussprozesse

Nachdem zuvor die verschiedenen Verfahren diskutiert wurden, durch welche die Ausgangsstoffe der alkoholischen Garung fur den eigentlichen Garprozess vorbe — reitet werden (d. h. Reinigung, Zerkleinerung), werden nun die verschiedenen

technischen Moglichkeiten zum Substrataufschluss (Hydrolyse) dargestellt. Dabei wird zwischen drucklosen Starkeaufschlussverfahren und Starkeaufschlussverfah- ren unter Druck sowie Lignocelluloseaufschlussverfahren unterschieden.

Drucklose Starkeaufschlussverfahren. Bei den drucklosen Aufschlussverfahren wird nachfolgend exemplarisch auf die Mahl-Maischprozesse und das Dispergier — Maischverfahren eingegangen. Der Ablauf der beschriebenen Prozessschritte un — terscheidet sich bei Bioethanolanlagen unterschiedlicher GroBenklasse nur von der Betriebsweise (d. h. batch oder kontinuierlich) und nicht vom ProduktionsmaBstab; d. h., dass auch bei groBtechnischen Verfahren die Abfolge der Prozessschritte gleich ist wie beim kleinen oder mittleren ProduktionsmaBstab. Jedoch ist bei groBtechnischen Produktionsanlagen die energetische Optimierung wesentlich einfacher; daraus resultiert ein wesentlich geringerer spezifischer Energieaufwand fur die Rohstoffhydrolyse und fur alle Aufbereitungsschritte.

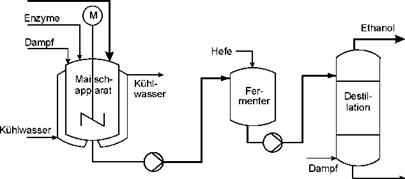

Mahl-Maischprozesse. Diese Verfahren (Abb. 15.2) sind zur drucklosen Aufarbei — tung der Rohstoffe in der Brennereitechnologie am weitesten verbreitet. Praktisch alle starkehaltigen Rohstoffe konnen mit diesen Prozessen verarbeitet werden.

Zu Beginn des Mahl-Maischprozesses werden die Rohstoffe uber eine Hammer — muhle vermahlen. Das Mahlgut wird nun — nach einer moglichen Zwischenlage — rung in einem Schrotsilo — in die Maischanlage gefordert. Wird das in der Muhle produzierte Schrot dagegen unmittelbar unter Wasserzugabe mittels einer Pumpe ausgetragen, kann bereits hier das notwendige Verflussigungsenzym zudosiert werden. Die Temperatur des Wassers, das zum Schrotaustrag aus der Muhle ge — nutzt wird, sollte dabei nicht uber 55 °C betragen, da der in der Muhle sonst ent — stehende Wasserdampf zum Verkleben und Verstopfen der Mahlsiebe fuhrt.

Die Wassermenge, die benotigt wird, um das Mahlgut aus der Muhle pumpen zu konnen, ist bei der Verarbeitung von Kartoffeln sehr gering. Bei der Getreide — verarbeitung betragt das Verhaltnis von Rohstoff zu benotigtem Wasser etwa eins zu eins. Als Pumpen werden in der Regel Exzenter-Schneckenpumpen eingesetzt.

|

Rohmaterial (fein vermahlen), Wasser

Schlempe Abb. 15.2 Mahl-Maischverfahren (M Motorantrieb; /15-45/) |

Im Maischapparat wird die Maische dann zur Starkeverkleisterung und — ver — flussigung auf die fur den jeweiligen Rohstoff erforderliche Temperatur erhitzt (Kartoffeln 90 bis 95 °C; Mais 80 bis 90 °C; Weizen, Roggen und Triticale 65 bis 70 °C). Bei Verwendung von thermostabiler a-Amylase aus Bacillus licheniformis muss der pH-Wert auf 6,0 bis 6,2 eingestellt werden. Hierzu wird meist Kalkmilch verwendet. Nach einer Verflussigungsrast von etwa 30 min wird auf 55 °C abge- kuhlt. Bevor diese Verzuckerungstemperatur, die fur alle Rohstoffe gleich ist, erreicht wird, wird eine pH-Wert-Korrektur auf 5,2 bis 5,4 vorgenommen. 1st diese Temperatur erreicht, werden die Verzuckerungsenzyme zu der Maische gegeben. Danach kann eine Verzuckerungsrast von 15 bis 30 min eingehalten werden, bevor sie auf die Anstelltemperatur abgekuhlt wird. Ab etwa 35 °C kann nun Hefe zuge — geben werden. Die Anstelltemperatur ist dabei so zu bemessen, dass die Gartempe — ratur der Maischen 24 h nach dem Start der Fermentation bei 33 bis 34 °C liegt. Im weiteren Verlauf der Garung sollte die Temperatur jedoch 35 bis 36 °C nicht uber — steigen.

Diese Verfahrensweise kann vielfaltig — je nach Ausstattung und Betriebserfor- dernissen — variiert werden. Beispielsweise ist zusatzlich eine Energie-Einsparung durch die Nutzung von in der Brennerei anfallendem heiBem Wasser aus den Kuhleinrichtungen und der Nutzung der heiBen bei der Destination anfallenden Schlempe indirekt oder direkt moglich.

— Bei indirekter Nutzung wird diese durch die Kuhlschlangen des Maischappara — tes geleitet, um dadurch die Maische auf die gewunschte Temperatur — unter Abkuhlung der Schlempe — zu erhitzen. Die im Maischapparat installierte Kuhl — schlange wird hierbei zum Erhitzen und zum Kuhlen der Maische genutzt.

— Bei direkter Schlempe-Nutzung wird diese entweder direkt vom Destillierappa — rat kommend als Prozessflussigkeit genutzt oder in einem isolierten T ank zwi — schengelagert. Dabei muss sie so gelagert werden, dass sie an keiner Stelle des Schlempetanks unter 80 °C abkuhlt. Hier erfolgt rasch eine Sedimentation der Feststoffe in der Schlempe; Dick — und Dunnschlempe trennen sich. Wahrend von der anfallenden Originalschlempe bis zu 25 % direkt in den Prozess zu — ruckgefuhrt werden konnen, kann diese Schlempe-Recyclingrate bei Verwen — dung eines Sedimentationstanks und der Verwendung nur der Dunnschlempe im Prozess bei der Verarbeitung beispielsweise von Mais auf bis zu 75 % gestei — gert werden. Bei Weizen und Triticale sind Schlempe-Recyclingraten von bis zu 60 % moglich. Dies bedeutet in der Praxis, dass der Maischprozess bei der Verarbeitung von Weizen oder Triticale praktisch ohne weitere Zufuhr thermi — scher Energie durchgefuhrt werden kann /15-54/.

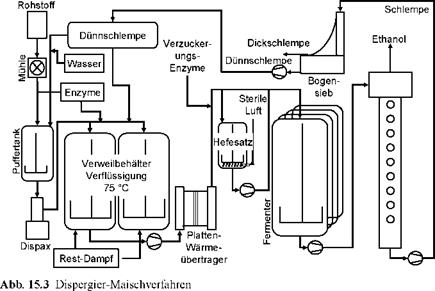

Dispergier-Maischverfahren. Das Dispergier-Maischverfahren, das als einen we — sentlichen Verfahrensschritt das Schlempe-Recycling beinhaltet, zeigt Abb. 15.3. Damit konnen alle starkehaltigen Rohstoffe und Zuckerruben verarbeitet werden. Dieses Verfahren ist durch drei wesentliche Punkte charakterisiert.

— Zerkleinerung der Rohstoffe mit Hilfe einer Rotor-Stator-Dispergiermaschine,

— Nutzung des Schlempe-Recyclings zur Energieeinsparung und zur Optimierung der Effektivitat der Fermentation,

— Einsatz einer optimierten Enzymkombination fur die Verzuckerung der in druckloser Verfahrensweise gewonnen Maischen, die auch zu einem verbesser-

|

|

ten Destillationsverhalten der Maischen und einer effektiveren Dekantation der anfallenden Schlempen beitragt.

Der im Dispergier-Maischverfahren zu verarbeitende Rohstoff wird zunachst mit — tels einer Hammermuhle vorzerkleinert, wobei bei der Verarbeitung von Getreide ein 3 mm-Sieb ausreicht. Dieses vorzerkleinerte Gut wird dann in einen Puffertank gefordert, in dem das Einmaischen des Materials erfolgt. Dazu wird dem Mahlgut im Falle von Getreide unter Ruhren die 1 bis 1,5-fache Menge an Warmwasser und/oder Dunnschlempe zugegeben. Zugleich erfolgt auch die Zugabe von Ver- flussigungsenzymen. Durch die Schlempezugabe kann dabei bereits an dieser Stel- le des Prozesses der pH-Wert auf einen Wert von 5,0 eingestellt werden.

Nach einer Verweilzeit von 15 bis 30 min wird die Maische uber das Rotor — Stator-System in die Verweilbehalter fur die Verflussigung der in der Maische ent — haltenen Starke gepumpt. Hier wird dann auch der gewunschte Trockensubstanz — gehalt der Maische eingestellt, indem die dazu erforderlichen Mengen an Wasser und/oder Schlempe zugegeben werden. Die Verweilzeiten betragen hier 1 bis 2 h. Dabei ist eine intensive Verflussigung der Maischen sicherzustellen, da dies die Voraussetzung ist fur den vollstandigen Abbau der Starke zu vergarbaren Zuckern und fur einen zugigen Start und Verlauf der Vergarung. In dieser Verflussigungs — Phase wird die Maische auf 75 bis 95 °C gebracht und gehalten. Dieses Tempera — turniveau hangt ab vom zu verarbeitendem Rohstoff und den betrieblichen Erfor — dernissen bezuglich der Hygienisierung der Maischen.

Nach Beendigung der Verflussigungs-Rast wird die Maische uber einen Platten — Warmeubertrager auf Anstelltemperatur gekuhlt und unter gleichzeitiger Dosie — rung der Verzuckerungsenzyme in die Fermenter gepumpt. Dort wird auch zu Be — ginn der Befullung eines jeden Fermenters die erforderliche Menge an reifer Hefe mit zugegeben. Nach Beendigung der Hefezugabe wird der Hefesatz wieder mit verflussigter Maische unter Zugabe von Verzuckerungsenzymen aufgefullt.

Die Fermentation ist in der Regel nach 42 bis 48 h abgeschlossen. Die Mai — schen enthalten dann 10 bis 11 Vol.-% Ethanol und werden anschlieBend destil — liert, wobei wiederum Ethanol und Schlempe anfallen. Mit Hilfe eines Bogen — siebes werden die festen Bestandteile der Schlempe mit etwa 16 bis maximal 25 % Trockenmasse(TM)-Gehalt abgetrennt. Die Dunnschlempe wird in einen Sammel — tank gegeben und dort als Prozessflussigkeit wieder bereitgehalten, wobei sie nicht unter 80° C abkuhlen darf, wenn Infektionen verhindert werden sollen.

Das Dispergier-Maischverfahren fuhrt zu einer nahezu vollstandigen Freiset — zung von Starke aus dem Zellverband des Rohstoffs. Daruber hinaus sorgt die ein — gesetzte Enzymkombination fur einen weitestgehenden Abbau der Starke in ver — garbare Zucker und so fur optimale Alkoholausbeuten uber 64 l Alkohol pro 100 kg Starke. Das Schlempe-Recycling garantiert einen besonders schnellen Start der Fermentation; zusatzlich wird auch die Fermentationsdauer deutlich reduziert. Es fuhrt zudem zu optimalen Bedingungen fur die Hefe bei der Hefe-Fermentation. AuBerdem ist der Prozess energieeffizient und die anfallende Schlempemenge, die entsorgt werden muss, wird deutlich reduziert.

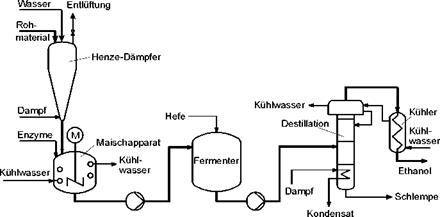

Starkeaufschlussverfahren unter Druck. Bei Starkeaufschlussprozessen unter Druck erfolgt der Rohstoffaufschluss bei Temperaturen uber 100 °C unter Uber — druck (Abb. 15.4). Noch bis Mitte der 1970er Jahre war dies die am weitesten verbreitete Verfahrensweise in der Alkoholproduktion und wurde zur Verarbeitung von Kartoffeln, Getreide und anderen starkehaltigen Rohstoffen eingesetzt.

Der Aufschluss unter Druck wird gewohnlich in einem Dampf-Apparat durch — gefuhrt. Der sogenannte Henze-Dampfer ist ein speziell hierfur entwickelter Druckbehalter mit einem zylindrischen oberen und einem konischen unteren Teil. Er ist mit Ventilen zur Einleitung von Direktdampf in das Dampfgut ausgestattet, die sich in der Mitte und am unteren Ende des konischen Teils sowie am Kopf des Dampfers befinden. Am Kopf befindet sich zudem ein Abblasventil, um zu Beginn

|

Abb. 15.4 Hochdruck-Dampf-Verfahren (M Motorantrieb;/15-45/) |

des Dampfprozesses ein Entweichen der Luft zu ermoglichen. Das untere Ende des Dampfers mundet in das Ausblasventil, das der Entleerung des Dampfers dient.

Die zu verarbeitenden Rohstoffe werden meist ohne vorherige Zerkleinerung zusammen mit der erforderlichen Menge an Wasser in den Dampfer eingefullt. Durch Offnen des unteren Dampfventils wird das Dampfgut dann langsam erhitzt und auf Druck gebracht. Werden beispielsweise Kartoffeln verarbeitet, die das erforderliche Prozesswasser bereits selbst enthalten, wird von oben angedampft, wahrend man das anfallende Kondensat zunachst ablaufen lasst. Tritt Dampf aus, wird der Ablaufhahn geschlossen und das Dampfgut auf Druck gebracht. Dieser Vorgang dauert etwa 45 min. Je nach Rohstoff wird der Dampferinhalt auf 4 bis 6 bar gebracht, und bei diesem Druck fur 40 bis 60 min belassen. Nach Ablauf dieser Dampfzeit wird das Ausblasventil geoffnet und der Dampfer entleert sich langsam im Verlauf von 30 bis 40 min.

Druck und Temperatur bewirken bei dieser Verfahrensweise ein weitgehendes Verkleistern und Losen der Starke in Wasser, wobei bei Getreide jedoch die auBe — re Form nahezu erhalten bleibt. Erst beim anschlieBenden Ausblasen des Dampfers in den Maischapparat wird durch den plotzlichen Druckabfall im Ausblasventil durch die entstehenden Dampfblasen der Zellverband des Dampfgutes weitestge — hend zerstort. Noch vorhandene Starkekorner werden dabei freigelegt und sofort verkleistert.

Vor dem Ausblasen wird in einer geringen Menge Wasser geloste thermostabile a-Amylase aus Bacillus licheniformis zur Verflussigung der Starke zugegeben. Dabei wird bereits wahrend des Ausblasens die Maische im Maischapparat ge — kuhlt, so dass eine Temperatur von etwa 90 °C gehalten wird. 1st die Maische aus — geblasen, wird weiter gekuhlt und bei Erreichen von 55 °C werden die Verzucke — rungsenzyme zugegeben. Danach wird auf etwa 35 °C gekuhlt. Die Maische wird dann nach Hefezugabe zur Fermentation in die Gartanks gepumpt.

Dieses Verfahren zeichnet sich vor allem durch seine hohe Betriebssicherheit und einen weitgehenden Aufschluss der vorhandenen Starke aus. Zudem fallen nahezu "sterile" Maischen an. Der vergleichsweise hohe Energiebedarf ist jedoch der Grund, dass es weitgehend von drucklosen Verfahren verdrangt wurde.

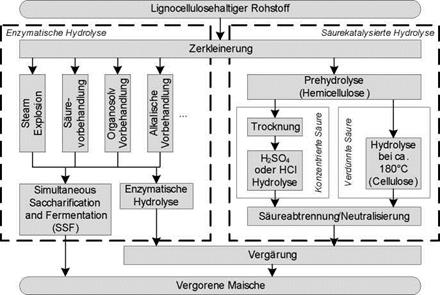

Lignocelluloseaufschluss-Verfahren. Die Verzuckerung von Lignocellulose kann mittels enzymatisch katalysierter und mittels saurekatalysierter Hydrolyse realisiert werden. Eine Ubersicht uber den Ablauf moglicher Hydrolyseverfahren ist in Abb.

15.5 dargestellt. Derartige Verfahren werden im Folgenden beschrieben.

Enzymatisch katalysierte Hydrolyse. Bei der enzymatisch katalysierten Hydrolyse wird die Cellulose durch die Anwendung von Enzymen in Glucose umgewandelt. Aufgrund der Widerstandsfahigkeit des Lignocelluloseverbundes gegenuber einem enzymatischen Angriff ist davor eine Vorbehandlung notwendig. Diese hat das Ziel, die komplexen Verbindungen von Cellulose, Hemicellulose und Lignin durch den Einsatz von Chemikalien, mechanischer oder thermischer Energie (oder einer Kombination von diesen) aufzuschlieBen, um ein schnelles und tiefes Eindringen der Enzyme in das Material zu ermoglichen. Dies kann durch " Steam Explosion", Saurevorbehandlung, Behandlung mit organischen Losungsmitteln, Alkalivorbe — handlung, CO2-Explosion, mechanische Zerkleinerung (Mahlen), Hydrothermoly-

|

Abb. 15.5 Enzym — und saurekatalysierte Verzuckerungsverfahren |

se, Behandlung mit Wasserstoffperoxid (H2O2), Bestrahlung und/oder eine mikro — biologische Vorbehandlung realisiert werden. Nachfolgend werden einige ausge — wahlte Verfahren diskutiert.

— Steam Explosion. Hier wird die Biomasse mit Dampf bei 10 bis 25 bar auf 180 bis 220 °C erhitzt. Dadurch findet eine Autohydrolyse der Lignocellulose statt, indem organische Sauren von der Hemicellulose abgetrennt und als Katalysator einer Hydrolyse wirken, die hauptsachlich die Hemicellulose betrifft. Das Ab — sinken des pH-Wertes von Wasser bei hohen Temperaturen wirkt zusatzlich als Katalysator fur eine erste hydrolytische Reaktion. Der Dampf kann auch mit flussiger Schwefelsaure (H2SO4) oder gasformigem Schwefeldioxid (SO2) ver — setzt werden, welche die Vorbehandlung beschleunigen und zu einer groBeren Ausbeute der Zucker aus Hemicellulose fuhren. Nach bis zu 20 min wird der Druck abrupt auf Umgebungsdruck abgesenkt. Dadurch verdampft Wasser in den Poren der Lignocellulose und der Lignocelluloseverbund wird physikalisch zerstort. Gleichzeitig bewirkt die Verdampfung eine rasche Abkuhlung, was den thermischen Hydrolyseprozess stoppt. Dies fuhrt dazu, dass die Hemicellulose zu Mono — und Oligomeren hydrolysiert, anschlieBend im kondensierenden Wasser in Losung geht und so aus dem Feststoff entfernt wird. Dadurch wird die Biomasse fur den Angriff von Enzymen zuganglich /15-7/, /15-39/.

— Saurekatalysierte Vorbehandlung. Biomasse kann auch mit verdunnter Saure vorbehandelt werden. Dazu wird meist eine Suspension des Lignocellulosema — terials mit verdunnter Schwefelsaure (H2SO4) hergestellt, die eine Feststoffkon — zentration von typischerweise 5 bis 10 % aufweist. Dies ist weniger als beim Steam Explosion Verfahren; zudem ist die PartikelgroBe kleiner (0,25 bis 1 mm im Vergleich zu 3,5 bis 32 mm fur Steam Explosion). Diese Suspension wird mit Dampf erhitzt und anschlieBend ebenfalls abrupt entspannt /15-22/, /15-13/.

— Vorbehandlung mit organischen Losungsmitteln. Verfahren mit organischen Losungsmitteln zur "Delignifikation" werden als Organosolv-Verfahren be — zeichnet. Durch eine Behandlung mit Losungsmitteln entstehen eine flussige Phase mit gelostem Lignin und Hemicellulosezuckern sowie eine celluloserei — che feste Phase. Als Losungsmittel kommen vor allem Ethanol, aber auch Methanol, Aceton, Ethylenglykol, Triethylenglycol und Tetrahydrofurfuryl — Alkohol in Frage. Neben der Losung von Lignin in dem Losungsmittel findet eine mehr oder weniger starke Hydrolyse der Hemicellulose statt. Diese ge — schieht durch Autohydrolyse bei hoheren Prozesstemperaturen oder durch den gezielten Zusatz von Katalysatoren in Form von Sauren oder Basen. Es kann eine Fest-/Flussigtrennung folgen oder beide Phasen werden zusammen der an — schlieBenden enzymatischen Hydrolyse der Cellulose zugefuhrt. Wenn das Lo — sungsmittel von dem Feststoff getrennt werden soll, kann durch Verdunnen mit Wasser die Loslichkeit des Lignins unterschritten werden; dadurch kommt es zur Ausfallung. Es entstehen drei Fraktionen: eine cellulosereiche feste Frakti — on, eine wassrige Losung von Losungsmittel, Oligomeren und Monomeren der Hemicellulosezucker und eine ligninreiche feste Fraktion als Niederschlag der Fallung. Die Ausbeuten und Zusammensetzungen der Losungs — und Feststoff — phase lassen sich durch Temperatur, Reaktionszeit, Katalysator — und Losungs — mittelkonzentration einstellen. Typischerweise werden fur Organosolv-Prozesse Temperaturen von 155 bis 205 °C, Reaktionszeiten von 0,5 bis 1,5 h und Etha — nolkonzentrationen von 25 bis 75 % angegeben. Als Katalysator kann Schwe — felsaure in Konzentrationen von 0,8 bis 1,7 Gew.-% bezogen auf die Trocken — masse eingesetzt werden /15-20/, /15-43/.

— Alkalivorbehandlung. Lignocellulose kann auch basisch vorbehandelt werden. Dazu gehoren die Kalk-Vorbehandlung, die nasse Oxidation und die Ammonia Fibre Explosion (AFEX). Anders als bei der saurekatalysierten Vorbehandlung wird hier das Lignin im Feststoff angegriffen und aus der Struktur gelost.

• Bei der Kalk-Vorbehandlung wird eine Lauge aus Calcium — oder Natrium — hydroxid eingesetzt. Die Vorbehandlung wird bei Temperaturen von 85 bis 150 °C und Verweilzeiten von 1 h bis zu mehreren Tagen durchgefuhrt /15-22/, /15-25/.

• Die thermische Behandlung unter Zugabe von Oxidationsmitteln wie Was — serstoffperoxid (H2O2) oder Sauerstoff bei 180 bis 200 °C wird als nasse Oxidation bezeichnet. Das Lignocellulosematerial wird dazu in eine Suspension mit Wasser mit einem Trockenmassegehalt von 5 bis 20 % und einer Verweilzeit von 5 bis 15 min gebracht /15-22/.

• Die Ammonia Fibre Explosion (AFEX) nutzt die alkalische Wirkung von Ammoniak. Dazu wird die Biomasse mit etwa 1 bis 2 kg flussigem Ammoni — ak pro kg Trockenmasse fur 10 bis 30 min auf 65 bis 90 °C und 17 bis 20 bar gebracht und danach abrupt auf Atmospharendruck entspannt. Ammoniak kann vergleichsweise einfach durch Verdampfung zuruckgewonnen werden, da er bei Umgebungstemperatur und — druck gasformig vorliegt /15-13/ /15-57/.

Nach der beschriebenen Vorbehandlung erfolgt durch die Zugabe von Enzymen die Hydrolyse der Cellulose. Dabei spalten Endoglucanasen Verbindungen inner — halb der langen Ketten der Cellulosemolekule und lassen so freie Enden zuruck, an denen die Exoglucanasen wirksam werden konnen. Diese trennen wasserlosliche Cellobiosemolekule von den nichtreduzierenden Enden der Cellulose ab. Die Cellobiosemolekule und andere kurze Oligosaccharide werden schlieBlich von p — Glucosidase zu Glucosemolekulen gespalten. Jedoch weisen sowohl die Exoglucanasen als auch die P-Glucosidase eine Hemmung durch ihre jeweiligen Reaktions — produkte Cellobiose bzw. Glucose auf. Die deutlich starker ausgepragte Hemmung der Cellobiose kann aber durch eine ausreichende Bereitstellung von p — Glucosidase gelost werden.

Besonders bei der Hydrolyse von Suspensionen mit hoher Cellulosebeladung kann sich auch die Hemmung durch Glucose negativ auf die enzymatische Aktivi — tat auswirken. Verfahrenstechnisch kann dies durch die gleichzeitige Durchfuh — rung von Verzuckerung und Vergarung mit dem sogenannten SSF-Verfahren (Simultaneous Saccharification and Fermentation) gelost werden. Die enzymatisch hydrolysierten Glucosemolekule werden direkt in demselben Reaktor von Hefezel- len zu Ethanol vergoren, wodurch ein zu starker Anstieg der Glucosekonzentration verhindert wird. Von Nachteil ist, dass ein Kompromiss zwischen den unterschied — lichen optimalen Betriebsbedingungen fur Verzuckerung und Vergarung einge — gangen werden muss. Die Cellulasen haben ein Optimum der Aktivitat bei ca. 50 °C, wahrend die Hefen bei Temperaturen von 32 bis 37 °C die besten Resultate liefern. AuBerdem ist auch Ethanol ein Inhibitor, wenn auch weniger stark als Glucose.

Optimale Prozessbedingungen fur Verzuckerung und Vergarung konnen nur durch ein Verfahren mit getrennten Reaktoren, dem sogenannten SHF-Verfahren (Seperate Hydrolysis and Fermentation) erreicht werden. In einem bei 50 °C be- triebenen Hydrolysetank lassen sich so in etwa 5 bis 7 Tagen 80 bis 95 % der vor — handenen Cellulose zu Glucose abbauen. Damit verbunden ist allerdings ein hohe — rer apparativer Aufwand.

Saurekatalysierte Hydrolyse. Durch eine Behandlung der Lignocellulose mit Saure kommt es zu einer Hydrolyse der Cellulose und der Hemicellulose. Alle in der Vergangenheit in industriellem MaBstab angewandten Verfahren zur Verzucke — rung von Lignocellulose basierten auf diesem Prinzip. Dabei wird unterschieden zwischen Verfahren mit konzentrierter Saure, die bei Umgebungstemperatur durchgefuhrt werden, und Verfahren mit verdunnter Saure, die Temperaturen um die 200 °C benotigen.

— Hydrolyse mit konzentrierter Saure. Nachfolgend werden einige ausgewahlte

Verfahren mit konzentrierten Sauren dargestellt.

• Bergius-Verfahren. Das nach seinem Entwickler benannte Bergius-Verfahren wurde wahrend des 2. Weltkrieges in Deutschland zur Hydrolyse von Holz verwendet. Dazu wird zerkleinertes Nadelholz zunachst zwei Stunden bei 135 °C mit einprozentiger Salzsaure (HCl) vorbehandelt. AnschlieBend wird die Zuckerlosung abgefiltert und mit Kalk neutralisiert. Der feste Ruckstand aus Cellulose und Lignin wird in einer Zentrifuge getrocknet und mit konzent — rierter Salzsaure (ca. 41 %) in einem Gegenstromverfahren hydrolisiert. In

Vakuumverdampfem wird die Salzsaure von der entstandenen Zuckerlosung abgetrennt. Die Salzsaure hat nach der Abtrennung noch eine Konzentration von ca. 34 % und kann einem Recyclingverfahren zur weiteren Aufkonzentra — tion zugefuhrt werden. Trotz der Ruckgewinnung der Salzsaure werden 1,2 t frische Saure pro Tonne Holz benotigt. In der Zuckerlosung konnen Zucker — gehalte von ca. 70 % erreicht werden. Die Zuckerlosung enthalt auch nach der Trennung im Vakuumverdampfer noch einen Salzsaureanteil, der neutralisiert werden muss. Zudem liegt der entstandene Zucker nach der Salzsaurebehand — lung nicht als Glucose, sondern in Form von Oligomeren vor. Diese mussen in einer anschlieBenden Nachhydrolyse im Autoklaven bei 120 °C zu Glucose umgewandelt werden. Die zuruckbleibende Ligninfraktion wird durch Aus — pressen auf einen Wassergehalt von ca. 60 % gebracht und als Brennstoff im Dampfkessel verwendet /15-61/, /15-42/.

• TVA-Prozess. Die Tennessee Valley Authority (TVA) hat ab 1944 einen Pro — zess entwickelt, bei welchem Ruckstande aus der Maisernte mit konzentrierter Schwefelsaure in einem Gegenstromverfahren hydrolysiert werden. Durch das Gegenstromprinzip und zwischengeschaltete Konzentrationsverfahren nimmt die Saurenkonzentration im Verlauf des Feststoffweges zu, obwohl nur an einer Stelle Saure in das System eingebracht wird. Ziel der Entwicklung sollte eine Minimierung des Saurebedarfs sein. Trotzdem liegt der Verbrauch im — mer noch bei 850 kg frischer Saure pro Tonne Trockenmasse der eingesetzten Biomasse. Da Schwefelsaure nicht durch Vakuumverdampfung aus der Zu — ckerlosung getrennt werden kann, wird Kalk zur Neutralisierung eingesetzt. Es entstehen 2 kg Gips pro Liter Ethanol als Nebenprodukt, welcher abge — trennt und entsorgt werden muss /15-61/.

• Arkenol-Prozess. Auch der Arkenol-Prozess setzt konzentrierte Schwefelsau — re ein. Allerdings setzt man hier auf eine chromatographische Trennung von Saure und Zuckerlosung, um damit den hohen Verbrauch an Schwefelsaure und Kalk — sowie die groBen Mengen an entstehendem Gips — zu reduzieren. Das Hydrolysat wird dazu durch Kolonnen geleitet, die eine Packung aus Io — nentauscherharz-Kugelchen enthalten. Das Harz ist von Mikroporen durchzo — gen, in welche die Zuckermolekule, nicht jedoch die Saure, eindringen konnen. So verlasst eine saurereiche Fraktion die Kolonne zuerst, dann folgen ei — ne ungetrennte Saure/Zucker-Mischung und zuletzt eine zuckerreiche Frakti — on. Die ungetrennte Mischung wird zuruckgefuhrt. Da die zucker — und die saurereiche Fraktion wahrend der chromatographischen Trennung mit Wasser verdunnt werden, ist anschlieBend eine Aufkonzentration durch Verdampfen vorgesehen. Im Vergleich zu Prozessen mit einem Neutralisationsschritt steigt dadurch der Energiebedarf deutlich an. Derartige chromatographische Ver — fahren sind prinzipiell Batch-Verfahren. Um jedoch einen kontinuierlichen Betrieb zu ermoglichen, kann eine Vielzahl von Saulen zu einem sogenannten Simulated-Moving-Bed verschaltet werden /15-40/, /15-62/.

Derartige Verfahren mit konzentrierter Saure zeichnen sich durch hohe Aus — beuten, hohe Zuckerkonzentrationen und kurze Reaktionszeiten aus. Nachtei — lig sind die hohen Anforderungen an die Materialien aufgrund der korrosiven Eigenschaften, die energieaufwandige Ruckgewinnung und Aufkonzentration der Saure sowie die notwendige Trocknung und Zerkleinerung des Rohmateri — als. Auch die Bereitstellung der groBen Mengen an benotigter Saure ist kos — tenintensiv. Eine Ruckgewinnung der Saure mit modernen Trenntechniken wie Chromatographie oder Membrantrenntechniken kann die Attraktivitat der Ver — fahren auf Basis konzentrierter Sauren deutlich erhohen. Allerdings sind diese Verfahren fur die Trennung von Feststoff fuhrenden Flussigkeiten i. Allg. nur schlecht geeignet, da eine Verschmutzung die Funktionsfahigkeit stark ver — mindert.

— Hydrolyse mit verdunnter Saure. Die Hydrolyseverfahren mit verdunnter Saure lassen sich unterteilen in Verfahren mit einem Hydrolyseschritt und weiterent — wickelten Verfahren mit zwei Hydrolyseschritten.

• Scholler-Verfahren. Das in den 1920er Jahren von Scholler entwickelte Ver — fahren zur Hydrolyse von Holz mit verdunnter Schwefelsaure beruht auf der Verwendung sogenannter Perkolatoren, welche mit Holzspanen gefullt wur — den. Durch diese Holzspanpackung wird schubweise 0,8 bis 1,2 %-ige Schwefelsaure gedruckt. Durch die direkte Einleitung von Dampf wird die Holzfullung auf 175 bis 180 °C aufgeheizt und einem Druck von ca. 8 bar ausgesetzt. Mit dem periodischen Perkolationsverfahren wird ein regelmaBi- ges Auswaschen der Hydrolyseprodukte erreicht, um eine weitere Degradation der Zuckermonomere bei den hohen Temperaturen zu unterbinden. Die festen Ruckstande der Perkolatoren sind in erster Linie Lignin, welches nach abgeschlossener Hydrolyse in einem Zyklon abgetrennt wird. Das flussige Hydrolysat hat einen maximalen Zuckeranteil von 4 % und muss durch Zuga — be von Kalk neutralisiert werden /15-61/, /15-42/.

• TVA-Madison-Verfahren. Das Scholler-Verfahren wird hier um eine zwei — schrittige Hydrolyse erweitert, welche die unterschiedlichen Eigenschaften von Hemicellulose und Cellulose bei der Verzuckerung berucksichtigt. Des — halb wird beim TVA-Madison Verfahren eine Impragnierung und Vorhydro — lyse der Biomasse eingefuhrt. Die Vorhydrolyse wird mit ca. 1 % Schwefelsaure (H2SO4) und Dampf bei 12 bar durchgefuhrt Dabei wird hauptsachlich Hemicellulose hydrolisiert und liefert eine Pentosenlosung. Der zweite Hyd — rolyseschritt wird mit etwa 3 % H2SO4 und Dampf bei 20 bar durchgefuhrt und hydrolisiert den Celluloseanteil. Daher enthalt die entstehende Zuckerlo — sung einen hohen Glucoseanteil /15-61/.

Der Vorteil der Verzuckerung mit verdunnten Sauren liegt in den kurzen Verweil — zeiten bei gleichzeitig geringen Mengen an eingesetzter Saure. Dafur sind jedoch relativ hohe Prozesstemperaturen notwendig, was in Kombination mit dem sauren Milieu zu erhohter Korrosion in den benotigten Apparaten fuhren kann. Der insge — samt groBte Nachteil der Verzuckerung mit verdunnten Sauren ist die vergleichs — weise geringe Zuckerausbeute, die nur bei etwa 50 bis 60 % der theoretischen Ausbeute liegt.