Dimethylether-Synthese

Dimethylether-Synthese

Nutzungstechnik. Dimethylether (DME) kann auBer als Treibgas und Grundstoff fur die chemische Industrie auch als synthetischer Kraftstoff in Dieselmotoren eingesetzt werden.

Die Herstellung des gasformigen Biokraftstoffs Dimethylether kann indirekt uber die Konversion von gasformigem Methanol oder direkt uber die katalytische DME-Synthese aus Synthesegas realisiert werden. Wahrend der indirekte Weg uber Methanol auf Basis fossiler Energietrager Stand der Technik ist, befindet sich die direkte DME-Synthese noch in der Entwicklung.

|

|

Im kommerziellen MaBstab wird DME gegenwartig uber Methanol als Zwi — schenprodukt durch die katalytische Dehydratation von reinem gasformigem Methanol hergestellt. Dabei laufen im Wesentlichen die Reaktionen (11-12 bis (11-15)) ab /11-35/.

Fur das Erreichen der notwendigen Reaktionstemperatur (Aktivierungsenergie) wird dem Festbettreaktor eine Warmeubertragereinheit vorgeschaltet, die das Syn- these-Methanol vorwarmt. Die Reaktionsparameter fur diesen Prozess werden mit 250 bis 300 °C und 15 bar angegeben /11-1/.

Fur die DME-Synthese werden Dehydrations-Katalysatoren eingesetzt. Die Synthese findet dann beispielsweise in einem Etagenreaktor statt. Dieser besteht aus einem Druckbehalter, in dem sich adiabate Reaktionszonen befinden, in die das Synthesegas eingespeist wird. Die Kuhlung erfolgt durch ein internes Quen — chen (d. h. Schockkuhlung durch Eindusen von Kondensat) mit frischem Synthesegas, das uber den Reaktorkopf eingespeist wird. Die Reaktionswarme wird am Ausgang des Reaktors, der sich am Boden befindet, zuruck gewonnen /11-21/, /11-50/.

Im Gegensatz dazu verlauft die direkte DME-Synthese, welche ein CO-reiches Synthesegas erfordert, uber die Methanol-Bildungsreaktion und die anschlieflende Dehydration. Dabei wird die Wasser-Gas-Shift-Reaktion genutzt, um das entste — hende Wasser aus der Methanol — und DME-Synthese zu reduzieren und somit H2 fur die Synthese bereitzustellen. Diese Reaktionen finden alle zusammen in dem selben Reaktor bei Reaktionsbedingungen von ca. 240 bis 280 °C und 3 bis 7 bar statt /11-104/, /11-116/. Der in der Synthese hergestellte Roh-DME enthalt neben Wasser und gelosten Gasen noch geringe Mengen hoherer Etherverbindungen und Alkohole, die entfernt werden mussen. Die Entfernung geloster Gasverbindungen, die das Rohprodukt enthalt, kann beispielsweise in einer Unterdruck-Atmosphare erfolgen, in welcher die Loslichkeit sinkt und das entweichende Gas abgezogen werden kann. Daran schlieflt sich die Destillation an; hier erfolgt die vollstandige Reinigung des Produkts. Zunachst werden hohere Etherverbindungen und andere leichtere Komponenten entfernt. Dann erfolgt die Abtrennung von Methanol, ho — heren Alkoholen und Wasser. Zur Abscheidung von Aminen werden zusatzlich beispielsweise Ionenaustauscher eingesetzt /11-34/.

DME kann bei moderaten Drucken wie LPG (Liquified Petroleum Gas) ge- handhabt werden. Wegen seiner hohen Cetanzahl ist es fur den Einsatz in adaptier — ten Dieselmotoren geeignet /11-150/.

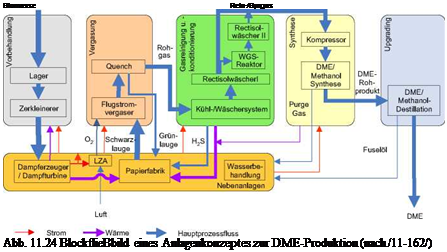

Anwendungsbeispiel. Bei einem Anlagenkonzept zur DME-Produktion (Abb. 11.24) wird Schwarzlauge aus der Papierproduktion in einem Flugstromvergaser mit Sauerstoff als Vergasungsmittel bei einem Druck von 32 bar und bei Tempera — turen von ca. 950 bis 1 000 °C umgesetzt und anschlieflend gequencht. Nach wei — terer Kuhlung wird das Rohgas der Gasreinigung und — konditionierung in einer Vorwascheinheit (u. a. Abscheidung von Teer und Wasser) und einem zweistufi — gen Rectisol-Prozess zugefuhrt. In der ersten Stufe erfolgt die Abscheidung von Schadkomponenten wie CO2, H2S, COS und Teeren. In der zweiten Stufe wird der Gasstrom geteilt, wobei ein Teil direkt der Synthese zugeleitet wird, wahrend der andere Gasstrom im Wasser-Gas-Shift-Reaktor unter Einstellung des H2/CO- Verhaltnisses weiter konditioniert wird. Dadurch wird CO2 gebildet, das anschlie — flend ebenso in der Rectisol-Wasche ausgewaschen wird. Anschlieflend erfolgt die DME-Synthese auf dem indirekten Weg uber Methanol in zwei Reaktoren, wozu das gereinigte Gas auf den erforderlichen Druck von 30 auf 90 bar komprimiert wird. Die Reaktionswarme aus der Synthese wird uber Dampferzeuger abgefuhrt

|

und dient der Prozesswarmebereitstellung. AbschlieBend wird das Roh-DME in einer dreistufigen Destillationskolonne aufbereitet /11-162/.