Druckverflussigung

Druckverflussigung

Die Umsetzung von Biomasse unter hohem Wasserstoffdruck in Gegenwart von Katalysatoren stellt — neben der Flash-Pyrolyse — eine weitere Methode der direk — ten Verflussigung von Biomasse dar. Diese Technologie ist an die der Kohlever — flussigung angelehnt. Prinzipiell wird dabei die Biomasse ebenfalls thermisch gespalten. Die Aufheizraten sind allerdings im Vergleich zur Flash-Pyrolyse we — sentlich langer. Die bei der pyrolytischen Spaltung der langkettigen organischen Molekule der Biomasse entstehenden Radikale werden durch katalytisch aktivier- ten Wasserstoff abgesattigt. Dies verhindert die Ausbeute vermindernde sekundare Rekombinations — und Kondensationsreaktionen und fordert Deoxygenierungsreak — tionen, die einerseits die Ole unpolarer und sauerstoffarmer machen, aber anderer — seits zur Bildung von Wasser und damit zu einem erhohten Verbrauch von Was — serstoff fuhren.

Bei der Druckverflussigung wird zwischen der Hydropyrolyse und dem Hydrocracking unterschieden.

— Wird die Druckverflussigung ohne Zusatz eines Anmaischoles, das als Losever — mittler und Trager wirkt, durchgefuhrt, spricht man von "Hydropyrolyse".

— Kommt dagegen ein Losemittel zum Einsatz, wird das Umsetzungsverfahren "Hydrocracking" genannt (es wird beispielsweise auch zum Aufspalten von Kohle, schwerem Erdol oder Destillationsruckstanden von Raffinerien einge — setzt).

Bereits zu Beginn der 1930er Jahre wurde uber die Druckverflussigung von Holz gearbeitet /12-51/. Spater wurde versucht, die Technologie des Hydrocrackens auf technische Lignine anzuwenden, um monomere aromatische Produkte (z. B. Phenol, Benzol, Xylenol) zu erzeugen. Die unzulangliche Wirtschaftlichkeit der Ver — fahren verhinderte allerdings die groBtechnische Umsetzung /26/, /27/, /28/, /29/.

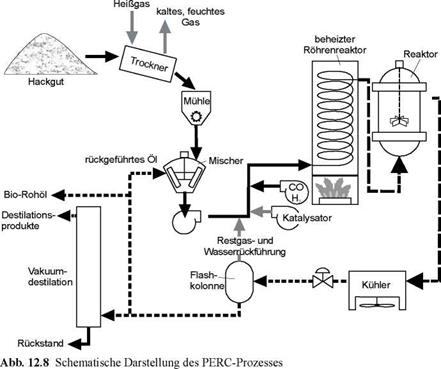

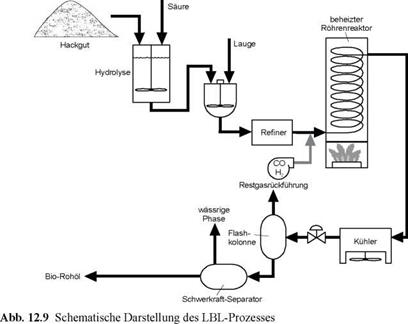

Erst vor dem Hintergrund der beiden Erdolpreiskrisen wurden die Arbeiten an der Direktverflussigung in den 1980er Jahren wieder aufgenommen. Primar wurden der PERC-Prozess (Pittsburgh Energy Research Center, Pittsburgh, USA) und das LBL-Verfahren (Lawrence Berkeley Laboratory, Berkeley, USA) entwickelt. Bei beiden Verfahren, die in einer Pilotanlage erprobt wurden, wird kein reiner Wasserstoff eingesetzt, sondern ein Gasgemisch aus Kohlenstoffmonoxid und Wasserstoff, das durch die Vergasung eines Teiles des eingesetzten Rohstoffes erzeugt wird.

— PERC-Prozess (Abb. 12.8). Hier wird Holzmehl mit rezykliertem Produktol vermischt und durch einen Rohrenreaktor gepumpt. Dieses Gemisch verweilt rund 10 bis 30 min im Reaktor bei Temperaturen von 300 bis 340 °C und einem Druck von etwa 200 bar. Die Olausbeuten liegen je nach den gewahlten Reakti — onsbedingungen zwischen 40 und 55 Gew.-% bezogen auf die eingesetzte Tro — ckenmasse organischen Materials. Der feste Ruckstand betragt nur etwa 1 %. Bis zu 10 % der organischen Verbindungen sind wasserloslich, der Rest des Holzes wird zu Kohlenstoffdioxid und Wasser umgesetzt. Das rezyklierte Ol dient wahrend der Reaktion als Wasserstoffdonor.

— LBL-Prozess (Abb. 12.9). Hier wird die Biomasse zunachst durch Zusatz von Schwefelsaure vorhydrolysiert, um die Umsetzbarkeit zu erhohen. Mit Natri — umkarbonat wird dann wieder neutralisiert und in einem Refiner die Mischung

|

|

homogenisiert. Der wassrige Brei (Feststoffanteil 16 bis 20 %) wird nun durch einen Reaktor gepumpt und bei 170 bis 240 bar und 330 bis 360 °C verflussigt. In Gegenwart von Wasser und Kohlenstoffmonoxid findet hier unter hohem Druck die Wassergasreaktion statt, die durch Zugabe von Alkali — oder Erdalka — likarbonaten noch unterstutzt wird. Der so "in situ" erzeugte Wasserstoff dient zur Sattigung freier Radikale.

Diese Entwicklungen wurden jedoch — vornehmlich aus okonomischen Grunden — aufgegeben, weil einerseits durch den hohen Sauerstoffanteil der Biomasse wah — rend der Hydrierung relativ viel Reaktionswasser gebildet wird und andererseits als Konkurrenzverfahren die technologisch einfachere Flash-Pyrolyse entwickelt wurde.

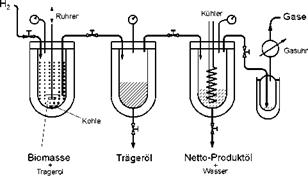

In Deutschland wurde in enger Anlehnung an das sogenannte Bergius-Pier — Verfahren Holz ebenfalls uber die Druckpyrolyse umgesetzt /12-54/, /12-55/, /12-47/. Dabei wurden u. a. verschiedene Katalysatoren unter unterschiedlichen Randbedingungen in einem Autoklavensystem getestet (Abb. 12.10) /12-56/.

Dazu wird Holz mit einer KorngroBe von 1 bis 2 mm zusammen mit einem pul — verformigen Katalysator und einem Holzteer angemaischt, so dass es vollstandig mit dem Anmischol benetzt ist. Die Masse wird in einen Hochdruckautoklaven gegeben, etwa 100 bar Wasserstoff aufgedruckt und langsam auf die gewunschte Reaktionstemperatur (z. B. 380 °C) aufgeheizt. Nach 30 bis 60 min bei Reaktions — temperatur wird der Inhalt in einem HeiBabscheider, der auf 230 °C vorgewarmt

|

|

ist, entspannt. Dabei kondensieren hoher siedende Anteile aus, die wieder als An — maischol verwendet werden. Danach werden die restlichen Produkte in einem Kaltabscheider entspannt und als Produktol zusammen mit dem Wasser abgelas — sen. Dabei mischt sich das polare Wasser nicht mit dem unpolaren Ol und kann deshalb leicht abgetrennt werden. Die nicht kondensierbaren Gase werden noch durch einen Intensivkuhler geleitet, um Reste an Ol zu kondensieren.

Mit der Druckverflussigung von Holz lassen sich — unter Einsatz von Palladium auf Aktivkohle als Katalysator — aus 100 kg Holz rund 36 kg Produktol gewinnen.

|

Reaktions — HeilJab — Kuhl — Kuhl- autoklav scheider autoklav falle 380 °C 230 °C 20 °C — 50 °C

Abb. 12.10 Autoklavensystem zur Druckverflussigung von Biomasse |

|

|

|

Tank Tank |

|

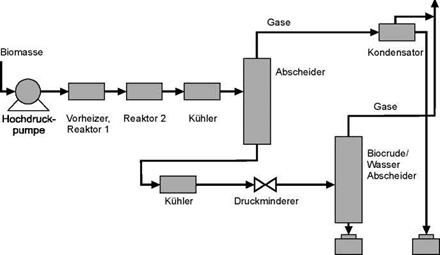

Abb. 12.11 Blockschema des HTU-Verfahrens |

Der Rest der flussigen Produkte wird im Kreis gefuhrt und dient zum Herstellen der pumpfahigen Ol/Holz-Suspension.

Eine Druckverflussigung ist auch mit dem HTU-Verfahren (Hydrothermal Upgrading) moglich /12-64/, /12-65/, /12-37/, /12-36/ (Abb. 12.11). Als organi — sches Ausgangsmaterial dient feuchte Biomasse, da die Umsetzung in Wasser bei etwa 300 bis 350 °C (d. h. etwas unterhalb der kritischen Temperatur) erfolgt. Dabei entstehen Drucke von 150 bis 200 bar. Das flussige Produktol ist hochvis — kos und trennt sich von der Wasserphase ab. Der Sauerstoffgehalt liegt bei 10 bis 15 % und ist damit nur halb so hoch wie bei der Flash-Pyrolyse. Der Prozess be — sitzt — im Vergleich zur Flash-Pyrolyse — eine hohere Flexibilitat beim Einsatzgut, da der Wassergehalt und die PartikelgroBe kaum eine Rolle spielen; er wurde bislang jedoch nur an einer Anlage mit einer Durchsatzleistung von 1 kg/h erprobt.

In jungster Zeit sind speziell in Deutschland einstufige Direktverflussigungsver — fahren propagiert worden, die drucklos dieselahnliche Flussigkeiten produzieren sollen. Die geweckten Erwartungen konnten bisher einer wissenschaftlichen Uber — prufung nicht standhalten (vgl. /12-9/).