Fischer-T ropsch-Synthese

Fischer-T ropsch-Synthese

Nutzungstechnik. Bereits 1923 stellten Franz Fischer und Hans Tropsch das Synthol-Verfahren vor. Diese Synthese liefert bei Temperaturen von 400 °C und einem Druck von etwa 100 bar unter Verwendung von Eisenspanen und Kalium — karbonat als Katalysator ein Gemisch aus Kohlenwasserstoffen und Sauerstoffver — bindungen. Nach Entwasserung und Destillation erhalt man daraus einen Motoren — kraftstoff /11-38/. Im Rahmen der weiteren Entwicklungen wurden aktivere Kata — lysatoren auf Eisen(Fe), Kobalt(Co) und Nickel(Ni)-Basis entwickelt, welche u. a. mit Chrom — und Zinkoxid aktiviert wurden. Der damals quantifizierte Einfluss der Temperatur, des Drucks, der Katalysatoren und deren Promotoren sowie von Kata — lysatorgiften auf die Reaktionsfuhrung haben nach wie vor Gultigkeit /11-39/.

Bei der Fischer-Tropsch-Synthese entstehen aus einem an Wasserstoff und Kohlenstoffmonoxid reichen Synthesegas verschiedene Paraffine, Olefine und Sauerstoffverbindungen. Die Kettenlange reicht von Methan (Q) bis zu festen Wachsen (C20-Ketten und langer). Dabei werden in erster Linie geradkettige Mo — lekule gebildet; Verzweigungen kommen nur in geringen Anteilen vor /11-32/, /11-100/.

Der Reaktionsmechanismus der Fischer-Tropsch-Synthese ist komplex und konnte noch nicht restlos geklart werden. Sicher ist aber, dass die Gesamtreaktion aus einer Reihe gleichzeitig und nacheinander ablaufender Einzelreaktionen be- steht. Diese laufen mit verschiedenen Reaktionsgeschwindigkeiten ab und werden durch Katalysator, Temperatur und Druck beeinflusst /11-100/; diese unterschied — lichen Einflussgroflen werden nachfolgend kurz diskutiert.

|

CO + 2H2 ^- CH2 -+H2O |

Fischer-Tropsch-Reaktion |

(11-3) |

|

nCO + 2nH2 ^ CnH2n+1OH + (n — 1)H2O |

Alkoholbildung |

(11-4) |

|

nCO + 2nH2 ^ C nH2n + nH2O |

Bildung von Alkenen |

(11-5) |

|

nCO + (2n + 1)H2 ^ CnH2n+2 + nH2O |

Bildung von Parafinen |

(11-6) |

— Katalysatoreinfluss. Der eingesetzte Katalysator beeinflusst die entstehenden Produkte. Im Falle z. B. eines Kobalt(Co)-Katalysators kommt primar die Reak — tion nach Gleichung (11-3) zum Tragen, wahrend beim Einsatz z. B. eines Ei — sen(Fe)-Katalysators auch die Reaktionen nach den Gleichungen (11-4) bis (11-6) von Bedeutung sind.

— Temperatureinfluss. Ein Anstieg der Temperatur, bei der die Reaktionen ablau — fen, bedeutet fur alle Fischer-Tropsch-Katalysatoren eine Verschiebung der Se — lektivitat zu kurzerkettigen Produkten. Zusatzlich steigt der Verzweigungsgrad genauso an wie die Anzahl der sekundaren Produkte. Eine Temperaturerhohung fuhrt auch zur verstarkten Kohlenstoffabscheidung an der Katalysatoroberflache und damit zu dessen Deaktivierung; dieser Effekt tritt bei Eisen in groflerem Mafle auf als bei Kobalt /11-141/.

— Druckeinfluss. Fur die heterogene katalytische Fischer-Tropsch-Reaktion sind Ab — und Adsorptionsvorgange von grofler Wichtigkeit. Bei erhohtem Druck laufen diese Vorgange besser ab; dieser fuhrt deshalb zu einem hoheren Um — satz. Auch sind bei der Fischer-Tropsch-Synthese einige Produkte entsprechend ihrem Siedepunkt bei Reaktionstemperatur flussig und bilden einen Film an der Katalysatoroberflache. Bei erhohtem Druck verbessert sich die Gasloslichkeit in Flussigkeiten und damit der Gas-Katalysator-Kontakt /11-145/.

Beispielsweise wird Fischer-Tropsch-Kraftstoff auf der Basis vergaster Kohle in einem Druckreaktor (ca. 30 bar) unter Anwesenheit eines Katalysators (Co, Fe) bei Temperaturen von ca. 250 °C erzeugt. Zusammengenommen laufen damit wahrend der Fischer-Tropsch-Synthese verschiedene Reaktionen ab, die durch eine Vielzahl unterschiedlicher Parameter beeinflusst werden.

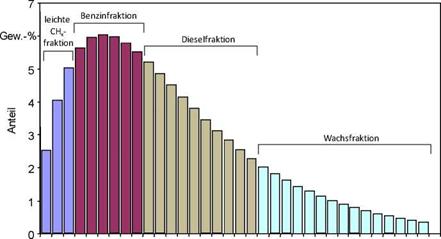

Bei der mathematischen Modellierung dieser Synthese wird davon ausgegan — gen, dass das Kettenwachstum einer exponentiellen Funktion folgt. Am haufigsten wird die Anderson-Schulz-Flory-Verteilung (ASF-Verteilung) fur die Fischer- Tropsch-Produktverteilung verwendet /11-40/, /11-142/. Grundlage dieser ASF — Verteilung ist die Annahme, dass die Kettenlange der entstehenden Molekule vom Geschwindigkeitsverhaltnis der Abbruch — zur Polymerisationsreaktion bestimmt wird. Weiters wird angenommen, dass die Kohlenwasserstoff-Kettenwachstums — Wahrscheinlichkeit (KKW) unabhangig von der Kettenlange ist. Das Wachstum der Ketten erfolgt durch stufenweise Addition von Monomeren. Fur typische Wer — te der Kettenwachstums-Wahrscheinlichkeit zwischen 0,7 und 0,9 ergeben sich die maximalen Ausbeuten der Fraktionen C4 bis C9. Fur hohere Werte der Ketten — wachstums-Wahrscheinlichkeit nimmt der Anteil der Wachse im Produkt zu. Abb. 11.19 zeigt die idealisierte Produktverteilung fur ein Fischer-Tropsch-Rohprodukt mit einer Kettenwachstums-Wahrscheinlichkeit von 0,85. Dies entspricht auch dem typischerweise mit Kobalt als Katalysator erhaltenen Produkt.

Die Selektivitat, also die Verteilung der Produkte (d. h. Spektrum aus leichten Kohlenwasserstoffen (C bis C3), Benzinen (C4 bis C9), Dieselolen (CJ0 bis CJ9) und Wachsen (C2o+)), ist abhangig von der Kettenwachstums-Wahrscheinlichkeit und wird von einer Reihe von Faktoren wie Temperatur, Druck, Katalysator, Reak — tortyp und dem H2/CO-Verhaltnis im Synthesegas beeinflusst.

|

1 6 11 16 21 26 31 |

Anzahl C-Atome

Abb. 11.19 Produktverteilung des Fischer-Tropsch-Rohproduktes fur eine Kettenwachs- tums-Wahrscheinlichkeit von 0,85 (KW Kohlenwasserstoffe)

Die Metalle Eisen (Fe), Nickel (Ni), Kobalt (Co) und Ruthenium (Ru) haben ausreichende Aktivitat fur die Fischer-Tropsch-Synthese. Aufgrund stark unter — schiedlicher Preise und Eigenschaften eignen sich jedoch nicht alle fur den kom — merziellen Einsatz. Beispielsweise verhalten sich die Preise der Metalle — darge — stellt relativ zum Preis von Eisen — wie Fe (1) : Ni (250) : Co (1 000) : Ru (50 000) /11-32/.

— Ruthenium ist dabei der aktivste Fischer-Tropsch-Katalysator. Die Synthese kann im Beisein eines entsprechenden Katalysators bereits bei Temperaturen von 150 °C betrieben werden. Dabei entstehen Produkte mit einem hohen Mo — lekulargewicht /11-141/. Trotz dieser guten Eigenschaften ist Ruthenium aber wegen des hohen Preises fur den industriellen Einsatz nicht geeignet /11-32/.

— Nickel ist zwar sehr reaktiv, bildet jedoch unter den Bedingungen der Fischer — Tropsch-Synthese hauptsachlich Methan. Auch werden unter Druck fluchtige Nickelcarbonyle gebildet und der Nickel wird auf diesem Weg laufend aus dem Reaktor ausgetragen. Deshalb ist Nickel ebenfalls nicht fur den industriellen Einsatz geeignet.

Fur den kommerziellen, groflindustriellen Einsatz werden daher Eisen und Kobalt als Basiskatalysatoren verwendet /11-141/.

Derzeit stehen zwei Fischer-Tropsch-Verfahrensweisen — unterschieden primar nach dem Temperaturniveau, bei dem die Reaktionen ablaufen — zur Verfugung.

— Bei der Niedertemperatursynthese (Low Temperature Fischer-Tropsch-Synthe — sis, LTFT) werden bei Temperaturen von 200 bis 240 °C mit Eisen(Fe)- und Kobalt(Co)-Katalysatoren hauptsachlich lineare langkettige Wachse hergestellt.

— Die Hochtemperatursynthese (High Temperature Fischer-Tropsch-Synthesis, HTFT) wird bei Temperaturen von 300 bis 350 °C mit Eisen(Fe)-Katalysatoren

Tabelle 11.13 Produktverteilung der Nieder — (LTFT) und Hochtemperatur-Fischer — Tropsch-Synthese (HTFT) /11-72/

|

Komponente |

LTFT in Gew.-% |

HTFT |

|

CH4 |

4 |

7 |

|

C2 — C4 Olefine |

4 |

24 |

|

C2 — C4 Parafine |

4 |

6 |

|

Benzin |

18 |

36 |

|

Mitteldestillat |

19 |

12 |

|

Wachse |

48 |

9 |

|

Sauerstoffverbindungen |

3 |

6 |

durchgefuhrt Hergestellt werden hauptsachlich Benzin und kurzkettige lineare Olefine /11-32/.

T abelle 11.13 zeigt einen Vergleich typischer Produktverteilungen fur die Nieder — und Hochtemperatursynthese.

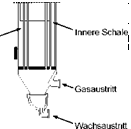

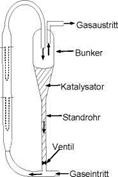

Als Reaktoren werden Rohrbundelreaktoren (Festbett), Wirbelschicht- und Slurry-Reaktoren eingesetzt (Abb. 11.20).

— Rohrbundelreaktoren (Abb. 11.20, links) bestehen aus mehreren tausend lan — gen, dunnen Rohren, die aufgrund des besseren Warmeubertrags moglichst schnell durchstromt werden. Die Warmeabfuhr erfolgt an der Auflenseite der Rohre durch Verdampfung von Wasser. Die Temperatur im Reaktor wird dabei uber den Druck des Kuhlwassers, wodurch sich dessen Siedepunkt verandert, geregelt. Dadurch hat auch bei lokal starker Warmeentwicklung das Kuhlmedi — um immer dieselbe Temperatur /11-141/.

—

|

|

|

|

Zirkulierende Wirbelschicht-Reaktoren (Abb. 11.20, Mitte) bestehen aus einem vertikalen Reaktionsraum. Der Katalysator wird von dem an der Unterseite ein-

Abb. 11.20 Fischer-Tropsch Reaktortypen (links: Rohrbundel-Reaktor, Mitte: Wirbel — schicht-Reaktor, rechts: Slurry-Reaktor; nach /11-33/)

stromenden Synthesegas mitgerissen und weiter zum Bunker befordert, wo er vom Gas abgetrennt wird. Danach gelangt er in das Standrohr.

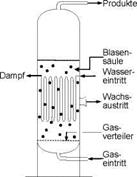

— Der Slurry-Reaktor (Abb. 11.20, rechts) besteht aus einem zylindrischen Behal — ter, in dem Kuhlschlangen eingebaut sind, die zur Warmeabfuhr mittels Damp — ferzeugung dienen. Das Synthesegas wird am Boden verteilt und steigt im Reaktor nach oben /11 -33/.

Unabhangig vom Temperaturbereich der Fischer-Tropsch-Synthese und vom Re — aktortyp wird zwischen den folgenden zwei moglichen Betriebweisen unterschie — den.

— »Full-conversion»-Betrieb. Dabei wird nicht umgesetztes Synthesegas wieder in den Syntheseprozess zuruckgefuhrt (Kreislauffuhrung). Diese Fahrweise erhoht die Kraftstoffausbeute.

— "Once-through"-Betrieb. Dies entspricht der Betriebsweise, bei der auf die technisch aufwandigere Ruckfuhrung und ggf. Reformierung verzichtet wird. Die dabei entstehenden Restgase werden zur Warme — und/oder Stromgewin — nung genutzt.

Das Spektrum der Produkte, die den Fischer-Tropsch-Synthesereaktor verlassen, muss fur eine Nutzung als Motorenkraftstoff aufbereitet werden. Dazu werden die einzelnen Fraktionen destillativ getrennt. Im Ergebnis liegen Rohbenzin (Naphtha, C4 bis C9), Fischer-Tropsch-Diesel (Ci0 bis CJ9) und Wachse (C2o+) vor.

— Naphtha ist ein Rohbenzin, das als Rohstoff in der Petrochemie eingesetzt wird. Es kann durch Isomerisierung (d. h. Transformation langkettiger Kohlenwasser — stoffe zu verzweigten Kohlenwasserstoffen) in gebrauchsfertiges Benzin umge — wandelt werden.

— Um die Klopffestigkeit des Kraftstoffs zu erhohen und die Fliefleigenschaften bei tieferen Temperaturen zu verbessern, muss der Fischer-Tropsch-Diesel iso — merisiert werden (d. h. ein Teil der langkettigen (aliphatischen) Kohlenwasser — stoffmolekule werden zu verzweigten Kohlenwasserstoffen umgewandelt). Zu — satzlich ist fur die Bereitstellung gebrauchsfertigen Dieselkraftstoffs eine Addi — tivierung erforderlich /11-35/.

— Die Aufarbeitung der Wachsfraktion (C2i+) erfolgt uber den Verfahrensweg des Hydrocrackens. Hier werden die langkettigen Kohlenwasserstoffe in die ge — wunschten Diesel — und Mitteldestillate unter Anwesenheit von Wasserstoff auf — gespalten. Die Hydrocrack-Reaktionen laufen exotherm ab; die Reaktion nach Gleichung (11-7) stellt ein Beispiel dar. Der Wasserstoff dient zur Absattigung freier Bindungen der entstehenden kurzkettigen Produkte und wird bei Drucken von etwa 30 bis 200 bar zugefuhrt. Die Temperaturen bewegen sich bei diesem Verfahren zwischen 350 und 500 °C. Es werden Nickelkatalysatoren eingesetzt.

C20H42 + H2 ^ 2CQ0H22 AH = 44 kJ/mol (11-7)

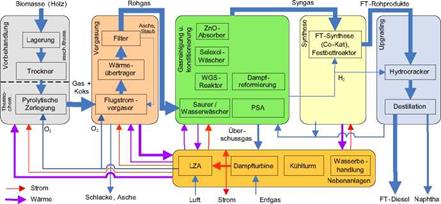

Anwendungsbeispiel. Bei einer Fischer-Tropsch-Anlage (Abb. 11.21), die ge — genwartig als Demonstrationsanlage realisiert wird, wird die feste Biomasse zu — nachst durch partielle Oxidation (Verschwelung) mit Sauerstoff bei Temperaturen zwischen 400 und 500 °C in ein teerhaltiges Gas und festen Kohlenstoff umge — wandelt. Der in Form von Koks anfallende Feststoff wird gekuhlt und zu Brenn — staub gemahlen. Anschlieflend wird das teerhaltige Gas in einer Brennkammer —

|

Hauptprozessfluss |

Abb. 11.21 BlockflieBbild eines Anlagenkonzeptes zur Produktion von Fischer-Tropsch- Diesel (nach /11-162/) oberhalb des Ascheschmelzpunktes der Brennstoffe — unterstochiometrisch nach — oxidiert (ca. 1 400 °C). Der Brennstaub wird nachfolgend in das heiBe Verga — sungsmittel eingeblasen und reagiert zum Rohgas. Die Gasaustrittstemperatur be — tragt ca. 800 °C. Aufgrund der hohen Temperaturen im Vergasungsreaktor ist der Teergehalt vernachlassigbar gering und auch der Methangehalt ist niedrig (< 1 %), so dass auf eine Reformierung verzichtet werden kann /11-132/, /11-163/.

Das Rohgas wird nach einer anschlieBenden Kuhlung (Warmeauskopplung zur Strom — und W armeerzeugung) uber verschiedene Prozessstufen gereinigt und kon — ditioniert. Dies erfolgt mehrstufig in einer sauren Wasserwasche (u. a. Entfernung von HCl, NH3, Reststaube, H2S) und einer Klarwasserwasche. Die Einstellung des H2/CO-Verhaltnisses erfolgt in einem Wasser-Gas-Shift-Reaktor, wobei anfallen — des CO2 sowie das CO2 aus der Vergasung durch eine Selexol-Wasche ausgewa — schen wird. Zur Feinreinigung ist im Anschluss eine adsorptive Entfernung von O-, S — und Cl-Verbindungen vorgesehen.

Die Fischer-Tropsch-Synthese erfolgt in einem Festbettreaktor an Kobalt- Katalysatoren. Zur Erhohung der Dieselausbeute werden zunachst vorwiegend langkettige Kohlenwasserstoffe (Wachse, C21+) erzeugt, die dann im H2-Cracking — prozess an Katalysatoren in kurzere Ketten der Dieselfraktion gespalten werden.

Restgase und leichte Kohlenwasserstoffe (C1 bis C8) aus der Fischer-Tropsch — Synthese sollen u. a. durch eine Dampfreformierungs- und Druckwechseladsorpti — onsanlage (PSA) zu H2 aufgearbeitet werden.

Die Aufteilung der Fischer-Tropsch-Rohprodukte in die gewunschten Siede — schnitte erfolgt in der sich anschlieBenden Destillationsstufe. Im Ergebnis liegen Fischer-Tropsch-Diesel als Haupt — und Naphtha (Rohbenzin) als Nebenprodukt vor.

Zur Prozessenergieversorgung werden die im Prozess nicht genutzten Hoch — druck — und Mitteldruck-Sattdampfstrome mit Restgas aus der Druckwechselad- sorptionsanlage und Erdgas uberhitzt und anschlieflend in einem Dampfturbinen- prozess entspannt /11-162/.