Gartechniken

Gartechniken

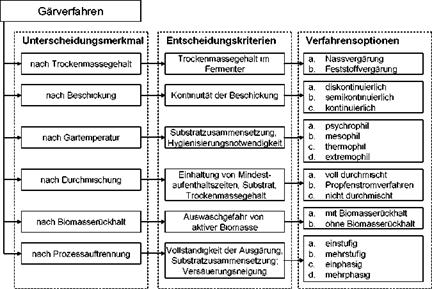

Einteilung. Garprozesse konnen hinsichtlich

— des Trockenmassegehaltes des Fermenterinhaltes,

— der Art der Beschickung des Garsubstrates in den Fermenter,

|

Abb. 16.7 Einteilung der Garverfahren |

— der Vergarungstemperatur,

— der Art der Durchmischung,

— der Art des Ruckhaltens von aktiver Biomasse (vor allem bei der Vergarung von Substraten mit geringen Feststoffanteilen (z. B. Abwasser)) und

— der Art des Auftrennens des Prozesses

eingeteilt werden. Diese verschiedenen Optionen (Abb. 16.7) werden im Folgen — den naher dargestellt und diskutiert. Die Auswahl einer Verfahrensoption richtet sich dabei in der Regel nach dem Substrat und dessen Verfugbarkeit.

Trockenmassegehalt. Garverfahren konnen in Abhangigkeit des Trockenmassege — haltes im Fermenter voneinander unterschieden werden.

— Die Vergarung von Flussigkeiten (in der Regel bei Trockenmassegehalten unter 3 %) und die Vergarung von festen Substraten kann mit Verfahren der Nass — fermentation erfolgen. Dabei ist der Fermenterinhalt immer pumpfahig. Dieser Zustand kann durch die Zumischung von Flussigkeiten (z. B. Wasser) erreicht werden.

— Bei der Feststofffermentation werden ausschlieBlich feste Substrate mit hohen Trockenmassegehalten (ublicherweise oberhalb 20 %) verarbeitet. Der Fermenterinhalt ist in diesen Fallen nicht mehr pumpfahig. Er ist jedoch im Normalfall stapelfahig. Eine Verdunnung mit Flussigkeiten erfolgt in der Regel nicht.

Ein direkter Ruckschluss von dem Trockenmassegehalt der Substrate auf Trocken — bzw. Nassvergarungsverfahren ist aber nicht zwingend gegeben. Jedoch werden flussige Substrate nahezu ausschlieBlich in der Nassfermentation eingesetzt.

Beschickung. Das Substrat kann entweder diskontinuierlich, semi-kontinuierlich oder kontinuierlich in den Fermenter eingebracht werden.

Bei der diskontinuierlichen Einspeisung wird der Fermenter einmal gefullt und dann bis zum Abschluss der Vergarung nicht mehr geoffnet (d. h. Batch — Verfahren). Die Gasproduktion steigt zunachst rasch an und klingt anschlieBend uber einen langeren Zeitraum wieder ab. Um trotzdem eine moglichst kontinuierli — che Gasproduktion zu erhalten, werden normalerweise mehrere Batch-Fermenter parallel, jedoch zeitlich versetzt betrieben.

Bei kontinuierlichen Verfahren wird dem Fermenter standig Frischmaterial zu- gefuhrt, wahrend eine entsprechende Menge vergorenen Materials gleichzeitig entnommen wird. Speziell bei festen Substraten, welche z. B. tagsuber aufbereitet werden mussen, oder bei unregelmaBig anfallenden Abwassern ist es aber auch moglich, dass das Frischmaterial nicht rund um die Uhr kontinuierlich, sondern vielmehr phasenweise zugespeist wird (d. h. semi-kontinuierlicher Betrieb). Dazu kann ein Vorlagebehalter eingesetzt werden, aus dem dann in regelmaBigen Ab — standen (z. B. stundlich, alle 4 h) frisches Substrat in den Fermenter transportiert wird.

Die Beschickung sollte dabei moglichst so erfolgen und angeordnet sein, dass in kontinuierlich betriebenen Systemen der Austrag frisch eingebrachten Materials (d. h. Kurzschlussstromung) weitestgehend verhindert wird. Trotzdem wird ein (moglichst kleiner) Teil des Substrats durch die Kurzschlussstromungen unmittel — bar nach seinem Einpumpen unausgegoren gleich wieder ausgetragen, wahrend andere Substratteile zu lange in der Anlage verbleiben. Dadurch ist der Gasertrag meist geringer als bei einem Reaktor mit einheitlicher Verweilzeit. Diese Kurz — schlussstromung kann sich auch negativ auf die Hygienisierung auswirken.

Temperatur. Garverfahren konnen auch nach der Reaktortemperatur eingeteilt werden. Dabei werden im Wesentlichen

— mesophile Anlagen (rund 35 bis 43 °C) und

— thermophile Anlagen (ca. 57 °C)

unterschieden. Beispielsweise uberwiegen im landwirtschaftlichen Bereich uber — wiegen mesophile Anlagen.

Durchmischung. Die meisten Fermenter von Biogasanlagen sind voll durchmischt. Man spricht auch von sogenannten Ruhrkesseln (d. h. CSTR; continuously stirred tank reactor). Um dies technisch umzusetzen, sind eine Vielzahl von Losungen verfugbar (vgl. hierzu Abb. 16.16). Voll durchmischte Reaktoren haben den Nach — teil, dass die Verteilung der Verweilzeit unregelmaBig ist (d. h. Kurzschlussstro — mungen sind moglich).

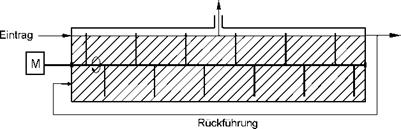

Alternativen zum voll durchmischten Fermenter sind z. B. Pfropfenstromfer — menter, die in der Regel langlich geformt sind und von einer Seite zur anderen bzw. vertikal mit Substrat durchstromt werden. Die Durchstromung wird dabei durch die Substratzufuhr verursacht. Zusatzlich erfolgt meist eine quer zur Stro — mungsrichtung gerichtete Durchmischung (Abb. 16.8). Die technische Umsetzung eines realen Pfropfenstromes ist auBerordentlich schwierig und meist nur bei sehr hohen Trockenmassegehalten im Fermenter moglich. Eine Vermischung in Durch- stromungsrichtung kann kaum vollstandig verhindert werden. Kurzschlussstro-

|

Gas

Abb. 16.8 Schema eines Pfropfenstromreaktors; die Durchmischung erfolgt nur senkrecht zur FlieBrichtung, um eine einheitliche Verweilzeit zu gewahren (M Motorantrieb) |

mungen sind aber eher unwahrscheinlich. In der Regel muss bei Pfropfenstrom — fermentern eine Ruckimpfung von ausgegorenem Material in den Inputstrom er — folgen.

Daruber hinaus existieren noch Verfahren, die im Batchbetrieb laufen und hau — fig gar nicht durchmischt werden (z. B. Garagenfermenter). Die Vermischung von aktiver Biomasse und Substrat wird hier beispielsweise durch eine Berieselung gewahrleistet.

Ruckhalt aktiver Biomasse. Beim Ruckhalt aktiver Biomasse wird zwischen Pro — zessen fur flussige und Prozessen fur feststoffhaltige Substrate unterschieden.

Bei flussigen Substraten wird die aktive Biomasse im Fermenter am einfachsten dadurch erhoht, dass die ausgetragenen Bakterien sedimentiert und als Bakterien — schlamm wieder in den Fermenter zuruckgefuhrt werden (sogenannte Kontaktreak — toren). Auch konnen sedimentierbare Bakterienagglomerate schon im Fermenter selbst zuruckgehalten werden (UASB-Prozess, upflow anaerobic sludge blanket). Eine andere Moglichkeit besteht darin, Materialien mit groBer Oberflache als Wachstumsflache fur Bakterien in den Fermenter einzubauen (Tragerkorper- Verfahren); als Tragermaterialien bzw. Wachstumsflachen kommen beispielsweise Kunststoffe, Metalle, mineralische Inertstoffe oder auch Holz in Frage.

Bei Feststoffprozessen kann die aktive Biomasse im Reaktor dadurch erhoht werden, dass bakterienreiche Fraktionen des ausgegorenen Materials als Impfma — terial ruckgefuhrt werden. Ein direkter Ruckhalt von Biomasse im Fermenter ist nicht moglich, da die Bakterienmasse nicht vom haufig pastosen Gargut abge — schieden werden kann und daher immer wieder mit der Biomasse aus dem Fermenter ausgetragen wird.

Prozessauftrennung. Unter gewissen Umstanden kann es sinnvoll sein, den anae — roben Abbau in unterschiedliche Phasen und/oder in verschiedene Stufen aufzu — trennen. Beide Optionen werden nachfolgend diskutiert.

Nach heutigem Kenntnisstand ist die Trennung der Hydrolyse und der Methan — bildung moglich. Zukunftig — wenn deutlich mehr Erkenntnisse zur Wechselwir — kung zwischen den am Prozess beteiligten Mikroorganismen vorliegen — ist zu er — warten, dass auch noch weitere prozessbiologische Phasen voneinander abgetrennt werden.

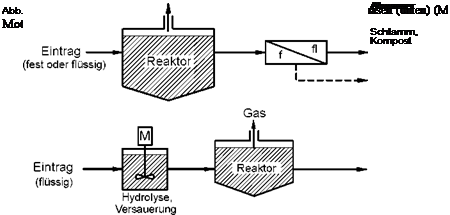

|

Laufen die Hydrolyse und Saurebildung von der eigentlichen Methanisierung separat ab, spricht man von einem Prozess in zwei biologischen Prozessphasen (Abb. 16.9). Die Hydrolysestufe wird dann so dimensioniert, dass die Aufenthalts — zeit genugend groB ist, um das Wachstum der hydrolytischen und saurebildenden Bakterien zu ermoglichen. Bei leicht hydrolysierbaren organischen Substraten lauft die Hydrolyse dann so rasch — innerhalb von ein bis zwei T agen — ab, dass sich die Methanisierung in der ersten biologischen Prozessphase nicht entwickeln kann ("Auswaschung" der Methanbildner).

Daruber hinaus kann der Vergarungsprozess in unterschiedliche Stufen, die sich prozessbiologisch nur wenig unterscheiden, unterteilt werden. Hier konnen bei- spielsweise bei einer Kaskade von Ruhrkesseln mehrere Fermenter in Serie hinter- einander geschaltet werden. Dies ist z. B. in Klarwerken der Fall (z. B. Vorfaul — raum, Hauptfaulraum, Nachgarer). Dabei hat man hier in der Regel keine eindeuti — ge Trennung der biologischen Prozessphasen, obwohl die hydrolytische Aktivitat im ersten Fermenter wahrscheinlich etwas groBer ist als in den folgenden. Bei sol — chen Ruhrkesselkaskaden ist die Wahrscheinlichkeit sehr klein, dass frisch zuge — fuhrtes Material gleich wieder ausgetragen wird. Dies trifft ebenfalls auf einen Fermenter mit einem nachgeschalteten, zum Nachgarraum umfunktionierten, Schlammspeicher zu. Zur Aufrechterhaltung einer guten Gasbildung oder auch ei — nes stabilen biologischen Prozesses kann eine Ruckimpfung von Vorteil sein, bei der das Frischmaterial durch die Zufuhrung von vergorenem Material mit Bakteri — en versorgt wird.

Eine Auftrennung in Prozessphasen und Prozessstufen ist grundsatzlich beliebig miteinander kombinierbar, wobei bei der Anlagenerrichtung die MaBgabe eines wirtschaftlichen Anlagenbetriebes zu berucksichtigen ist.

Typische Garverfahren. Abgesehen von vielen Sonderverfahren existieren einige typische Garverfahren, die in der Regel in den ublichen Anwendungsbereichen eingesetzt werden. Wesentliche Verfahren werden nachfolgend vorgestellt.

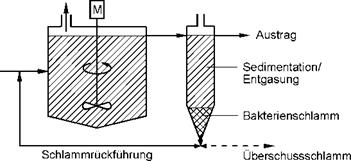

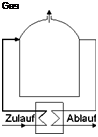

Kontaktprozess. Beim Kontaktprozess folgt dem Fermenter eine Sedimentations — stufe, in der Bakterienbiomasse von der Flussigkeit abgetrennt und wieder in den Fermenter zuruckgefuhrt wird (Abb. 16.10). Aufgrund der dadurch erhohten Kon- zentration an aktiver Biomasse im Fermenter verlauft der Abbau schneller, so dass die Aufenthaltszeit zwei — bis dreimal kurzer wird als in einem konventionellen, voll durchmischten Reaktor. Teilweise wird die Sedimentationsstufe auch in den Reaktor integriert. Kontaktprozesse werden oft auch dort eingesetzt, wo stark be — lastete Abwasser eine relativ hohe Menge an partikularem Kohlenstoff enthalten.

|

Gas

Abb. 16.10 Schematische Darstellung des Kontaktprozesses (Ruhrkessel mit nachgeschal — teter Entgasung, Sedimentierung und Schlammruckfuhrung) (M Motorantrieb) |

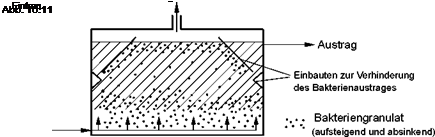

Schlammbettreaktoren. Bei den sogenannten Schlammbettreaktoren wachsen die Bakterien entweder fur sich selbst in kleinen Klumpchen oder auf Tragermateria — lien (z. B. feinen Sandkornern). Die so entstandenen Bakterienagglomerate werden durch eine entsprechend groBe Stromung in Suspension gehalten. Wenn die Bakterien fur sich selbst Klumpchen bilden, spricht man vom UASB-Prozess (upflow anaerobic sludge blanket; Abb. 16.11). Die Bakteriengranulate schweben infolge der kleinen Gasblaschen, die sich an ihrer Oberflache bilden, im Reaktor nach oben, wo das Gas dann abgegeben wird. Daher muss durch entsprechende Einbau — ten im oberen Reaktorbereich sichergestellt werden, dass diese Bakteriengranulate nicht ausgetragen werden, sondern im Reaktor verbleiben. Auch wurden "Down flow"-Reaktoren (DASB downflow anaerobic sludge blanket) entwickelt, bei de — nen die Bakteriengranulate durch ein Sandbett am Grund zuruckgehalten und durch mechanische Vorrichtungen in Suspension gebracht werden.

Die fur den UASB-Prozess notwendigen Bakterienklumpchen bilden sich be — sonders gut in Substraten, die reich an Zucker oder an niedrigen Fettsauren sind. Da das spezifische Gewicht der Bakterienklumpchen sich nur unwesentlich von demjenigen des Wassers unterscheidet und zusatzlich die kleinen Methangasbla-

|

schen den Auftrieb verstarken konnen, sind nur sehr geringe Stromungsgeschwin — digkeiten von 0,5 bis 1 m/h sinnvoll. Der UASB-Prozess eignet sich somit zur Be — handlung organisch stark belasteter Abwasser, welche wenig partikularen Kohlen — stoff enthalten.

Wirbelbettreaktoren. Wenn die Bakterien auf inerten Feststoffpartikeln (z. B. Sand) wachsen, spricht man vom Wirbelbettreaktor. Da hier die Bakterienklump — chen ein sehr viel hoheres spezifisches Gewicht als das Wasser aufweisen, sind hohere Stromungsgeschwindigkeiten erforderlich, um die Teilchen zu suspendie — ren. Dafur sind hier aber keine Einbauten zur Verhinderung des Austrags von akti- ver Biomasse notwendig. Bei einem Wirbelbettreaktor, bei dem die Suspension nur im unteren Reaktorbereich vorliegt (fluidized bed reactor), sind beispielsweise Geschwindigkeiten von 5 bis 8 m/h ublich, wahrend beim sogenannten "expanded bed reactor", bei dem die Bakterienmasse uber die gesamte Reaktorhohe verteilt werden soll, Geschwindigkeiten zwischen 15 und 30 m/h erforderlich sind.

Wirbelbettreaktoren sind in der Regel uberdurchschnittlich hohe, stehende Zy — linder, in denen die Flussigkeit standig umgepumpt wird; dies bewirkt eine voll — standige Durchmischung. Da hierzu Energie benotigt wird, ist die Energiebilanz des Wirbelbettreaktors normalerweise deutlich ungunstiger als bei anderen Hoch — leistungsreaktoren. Deshalb werden Wirbelbettreaktoren heute nur noch relativ sel — ten und vorwiegend zur Behandlung stark belasteter Abwasser mit weitgehend ge — losten organischen Komponenten eingesetzt.

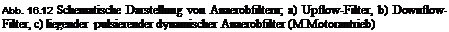

Anaerobfilter. Bei Reaktoren mit Anaerobfiltern wachsen die Bakterien als Bakte — rienfilm auf Tragermaterialien, was sie davor schutzt, ausgewaschen zu werden (Abb. 16.12). Die inerten Tragermaterialien (z. B. Kunststoff, Mineralien, Holz) weisen eine groBe spezifische Oberflache von 50 bis uber 200 m2/m3 auf. Dabei unterscheidet man zwischen Upflow — und Downflow-Betrieb; ersterer erzeugt u. U. zugleich ein Schlammbett, neigt aber eher zu Verstopfungen. Daneben sind auch horizontale Auslegungen (Pfropfstromer) moglich, wie sie z. B. bei dynami — schen Anaerobfiltern realisiert wurden. Hier wird das Tragermaterial gegenuber dem Abwasser leicht bewegt, so dass der Kontakt zwischen Bakterienfilm und Abwasser intensiviert, das Ausgasen begunstigt und ein Schlammbett erzeugt wird.

![]()

![]()

![]()

|

c)

Man unterscheidet zwischen rotierenden (anaerobe Scheibentropfkorper) und pul — sierenden dynamischen Anaerobfiltern.

Im Vergleich zu den Bakterienklumpchen des UASB-Prozesses wachsen auf den Tragermaterialien in der Regel Bakterienbiozonosen mit einer hoheren Diver — sitat; dies erhoht die Prozessstabilitat und ermoglicht den Abbau von Inhaltsstof — fen, welche sich fur Schlammbettprozesse weniger eignen. Anaerobfilter werden ebenfalls zur Behandlung von stark belasteten Abwassern ohne grobere Feststoff — partikel eingesetzt, da letztere besonders bei groBen spezifischen Oberflachen des Filtermaterials speziell bei statischen Filtern zu Verstopfungen fuhren konnten.

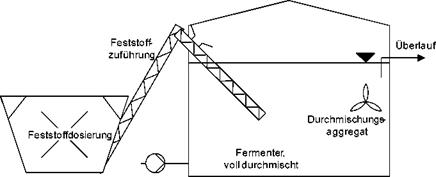

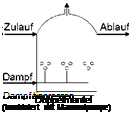

Nassfermentationsverfahren. Die meisten Biogasanlagen werden als Nassfermen — tationsverfahren betrieben. Ein — oder mehrstufige bzw. — phasige Prozesse konnen mit maximal 40 % Trockenmassegehalt in den Eingangssubstraten betrieben werden (Abb. 16.13). Die Reaktoren sind entweder voll durchmischt oder es handelt sich um mehr oder weniger ausgepragte Pfropfenstromreaktoren (vgl. Abb. 16.8). Die Fermenter konnen meist als stehende oder liegende zylindrische bzw. langli — che rechteckige Behalter ausgebildet sein.

Stapelbare Substrate (d. h. in der Regel Stoffe mit mehr als rund 20 % Tro- ckenmassegehalt) werden zur Vergarung i. Allg. zerkleinert und befeuchtet, wenn gleichzeitig Abwasser oder flussige Exkremente vorhanden sind, die ebenfalls ver — goren werden sollen (sogenannte Co-Vergarung). Reine Flussigverfahren, bei de — nen die festen Abfalle mit Wasser verdunnt werden, haben den Nachteil, dass — bezogen auf die Methanbildung — unnotig viel unproduktives Prozesswasser er-

|

Flussigkeitszufuhrung (optional) |

Abb. 16.13 Schema einer Nassvergarung warmt werden muss; auBerdem ist der Aufwand fur die spatere Fest/Flussig — Trennung oder die Ausbringung des zugefuhrten Wassers vergleichsweise hoch. Flussigverfahren konnen aber dort vorteilhaft sein, wo sich bei einer unverdunnten Feststoffvergarung Hemmstoffe in zu hohen Konzentrationen anreichern wurden.

Verfahren mit getrennter Flussigkeitsvergarung. In Sonderfallen werden Substrate mechanisch vorbehandelt und Stoffstrome getrennt voneinander genutzt. Bei — spielsweise konnen feste Substrate in einer Hydrolysestufe hydrolysiert werden. Die saurehaltige Prozessflussigkeit wird danach in einer Fest/Flussig-Trennung von der festen Phase abgetrennt und separat methanisiert. Dadurch kann in diesem Beispiel fur die flussige Phase ein Hochleistungsprozess mit erhohter Biomasse- konzentration eingesetzt werden, wahrend die feste Phase bei schwach saurem pH- Wert in der Regel innerhalb von Stunden bzw. wenigen Tagen hydrolysiert wird.

Abfalle werden beispielsweise im Fall des BTA-Prozesses (BTA: Firmenbe — zeichnung) in einem Behalter (modifizierter Pulper aus der Papierindustrie) sus — pendiert und anschlieBend jeweils nach zwei Hydrolysestufen wieder entwassert (Abb. 16.14). Feste anaerob abbaubare Abfalle konnen bei diesem zweiphasigen Ansatz in zwei bis vier Tagen vergoren werden. Allerdings ist zusatzlich zu den Hydrolysestufen nochmals ein — allerdings relativ kleiner — Hochleistungsreaktor zur Behandlung der flussigen Phase notwendig; dadurch ist das totale Fermenter — volumen trotzdem nur etwa halb so groB wie das einer vergleichbaren thermophi — len einstufigen Anlage. Der Pulper dient gleichzeitig zur Abtrennung von Storstof — fen in einer Sink-/Schwimm-Trennung, wo Schwerstoffe uber eine Schleuse ent — nommen und aufschwimmende Kunststoffe mit einem Rechen abgezogen werden konnen.

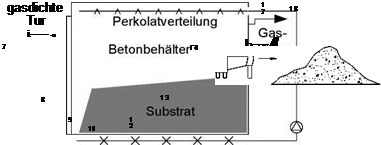

Diskontinuierliche Feststoffvergarung. Systeme mit diskontinuierlicher Beschi — ckung (d. h. Einfachsysteme nach dem Batch-Verfahren) eignen sich eher zur Ver — garung fester Substrate (Abb. 16.15). Normalerweise werden mehrere Fermenter zeitlich verschoben nebeneinander betrieben. Jeweils ein Fermenter wird entleert bzw. wieder neu gefullt. Beim diskontinuierlichen Prozess ist es sinnvoll, Pro-

Abb. 16.14 Schematische Darstellung des BTA-Prozesses (1 Nassmull, 2 Prozessabwas — ser, 3 Klarschlamm (eventuell), 4 Auflosebehalter ("Pulper"), 5 Kunststofffolien, 6 Schwer — stoffe, 7 Suspension mit organischen Feststoffen, 8 Laugenbehandlung, 9 Suspension, 10 und 15 Fest/Flussig-Trennung, 11 und 16 Flussigstrom, 12 organische Feststoffe, 13 Hydrolyse der Biopolymere, 14 Suspension, 17 Hochleistungsmethanisierung, 18 Bio — gas/Energie, 19 Garkompost) zesswasser zur Befeuchtung des frischen Ausgangsmaterials zu verwenden, um so das Frischmaterial mit Bakterien anzuimpfen. Batch-Prozesse werden vorwiegend zur Vergarung von Festmist oder von festen Gewerbe — und Haushaltsabfallen ein — gesetzt.

|

|

Abb. 16.15 Schematische Darstellung einer Feststoffvergarung

Elemente von Fermentern. Der bzw. die Fermenter sind das Herzstuck einer Biogasanlage, die je nach verwendetem Vergarungsverfahren sehr unterschiedlich beschaffen und ausgerustet sein konnen. Sie mussen die folgenden Komponenten enthalten:

— einen gasdichten Behalter mit einer Vorrichtung zum Abzug des Gases, in dem die anaeroben Bakterien unter Ausschluss von Sauerstoff den Abbau der Substrate und die Produktion von Biogas realisieren konnen;

— vorzugsweise eine Moglichkeit zum Beheizen des Garguts, da die Bakterien Temperaturoptima im meso — und thermophilen Bereich aufweisen, aber selbst beim Abbau kaum Warme freisetzen;

— moglichst eine Option zur Intensivierung des Kontakts zwischen Bakterien und Substrat sowie zur Verbesserung des Ausgasens, wie z. B. Ruhrvorrichtungen oder die Moglichkeit der Umwalzung des Substrats;

— eventuell Vorrichtungen zum Ruckhalt oder zur Ruckfuhrung von Biomasse, um — bei dunnen, feinpartikularen Substraten — die Konzentration der aktiven Biomasse zu erhohen bzw. den Abbau zu intensivieren;

— weitere Komponenten (z. B. Sicherheitseinrichtungen).

Fermentermaterialien. Als Baumaterial fur den Fermenter wird oft bewehrter Be — ton eingesetzt. Neben relativ hohen Kosten bei Kleinanlagen sind hierbei poten — zielle Korrosionsprobleme an der Phasengrenze flussig/gasformig und im Gasraum im Fermenterinnern von Nachteil. In diesem Bereich kann aber nicht nur der Be- ton, sondern auch rostfreier Stahl im Wesentlichen durch schweflige Saure, die sich durch die Dissoziation von Schwefelwasserstoff in Kondensat bildet, ange- griffen werden. Beton sollte daher speziell in diesem kritischen Bereich mit einem Schutzanstrich, besser noch mit Folien oder Belagen, abgedeckt werden. Auch sollten weitere Ausrustungsgegenstande nach Moglichkeit nicht aus Metall beste — hen. Weitestgehend korrosionsfest sind bestimmte Edelstahle (z. B. V4A) oder Sonderlosungen wie Holz oder Mineralguss mit Kunstharzanteilen. Emaillierter Stahl wird auch eingesetzt; hier sind aber die hohe Schlagempfindlichkeit und Sprodheit bei der Montage zu beachten.

Ein groBer Teil der industriellen Fermenter fur die Flussigkeitsvergarung wird heute aus vorgefertigtem rostfreiem Stahl hergestellt. Bei Betriebsdrucken von -10 bis +30 mbar betragt die Wanddicke rund 5 mm. Solche vorgefertigten Stahlfer- menter konnen Kapazitaten von 100 bis 500 m3 aufweisen. GroBere Fermenter werden vor Ort aus Einzelteilen montiert. Betonfermenter werden demgegenuber in allen GroBenbereichen eingesetzt; die groBten bekannten Fermentervolumina liegen zwischen 6 000 und 8 000 m3. Demgegenuber werden vorgefertigte Kunst — stoff-Fermenter nur fur kleine Anlagen eingesetzt. Bei FermentergroBen bis zu uber 1 000 m3 kann auch Holz verwendet werden; es wird anaerob nicht abgebaut, ist korrosionsbestandig und kostengunstig. Vorgefertigte Wandelemente werden dann vor Ort zusammengeschraubt. Durch die im Substrat enthaltene Feuchtigkeit quillt das Holz und dichtet dadurch die Fugen ab.

Zur Gasspeicherung werden haufig flexible Kunststofffolien auf der Fermenter — oberseite eingesetzt, die gleichzeitig als Dach genutzt werden.

Die Isolierung des Fermenters gegen Warmeverluste wird mit mineralischen Dammmatten oder Polyurethan-Schaum bzw. anderen Isoliermaterialien realisiert, die feuchtigkeitsbestandig und schwer entflammbar sein sollten. Eine gute War — medammung stellt die Voraussetzung fur einen storungsfreien Betrieb und vor al — lem eine hohe Energieausbeute bei einem geringen Eigenwarmebedarf dar.

Durchmischung. Wahrend des Garprozesses wird der Abbau durch eine gute Durchmischung des Gargutes gefordert; dadurch werden Substrat — und Nahrstoff — gradienten ausgeglichen und der Kontakt zwischen Bakterien und Substrat wird in-

tensiviert. Daruber hinaus wird die Ausgasung des Substrates gefordert und Sink — bzw. Schwimmschichten konnen vermieden bzw. zerstort werden.

Eine minimale Durchmischung des Garsubstrates findet dabei durch das Ein — bringen von Frischsubstrat, durch thermische Konvektionsstromungen und durch das Aufsteigen von Gasblasen statt. Diese passive Durchmischung ist allerdings in den meisten Fallen nicht ausreichend. Deshalb muss der Durchmischungsprozess aktiv unterstutzt werden.

|

Zur Durchmischung bieten sich u. a. mechanische Ruhrwerke (z. B. Paddel — ruhrwerk, Propellerruhrwerk), Mammutpumpen, externe Rezirkulation des Gar — guts, Ausnutzung des bei der Biogasproduktion entstehenden Gasdrucks oder Ein — blasen von Biogas an (Abb. 16.16). Daneben bestehen noch weitere Konzepte von derzeit untergeordneter Bedeutung. Einige Systeme verzichten aber auch ganzlich auf eine Durchmischung (z. B. Garagenverfahren zur Feststofffermentation). Teil — weise soll bei solchen Sonderverfahren der Kontakt von Bakterien und Substrat

Abb. 16.16 Moglichkeiten zur Durchmischung des Fermenterinhaltes

durch eine Berieselung mit Sickerwasser (d. h. Perkolation) sichergestellt werden.

In sehr flussigen Medien haben sich auch das Umpumpen und das Einblasen von Biogas in den Fermenter (z. B. Gasliftverfahren, Schlammbettreaktoren) sowie Verfahren, welche die Arbeit des Gasdrucks zur Durchmischung nutzen, bewahrt. Die groBte Herausforderung beim Einblasen von Biogas in den Fermenter ist die Gasdichtigkeit der Verdichterstrecke.

Bei Trockenmassegehalten von mehr als 3 % werden meist Ruhrwerke zur Fer- menter-Durchmischung eingesetzt. Eine Alternative konnen aber auch hier Gas- druckdurchmischungsverfahren sein. Als Ruhreinrichtungen werden sehr unter- schiedliche Technologien verwendet. Bei sehr hohen Feststoffgehalten (meist > 8 % Trockenmasse) kommen ublicherweise langsam laufende GroBflugelruhr- werke in verschiedensten Bauformen zum Einsatz. In liegenden Fermentern konnen dies z. B. langs oder quer installierte Paddelruhrwerke sein. Bei geringeren Feststoffgehalten bzw. geringeren Viskositaten konnen auch schneller laufende Tauchmotor — oder Langachsruhrwerke eingesetzt werden, die schrag durch die Be- halterwand oder senkrecht aus der Decke gefuhrt werden.

In stehenden, nach dem Ruhrkesselprinzip arbeitenden Fermentern kommen haufig Tauchmotor-Propellerruhrwerke (TMR) zum Einsatz. Angetrieben werden sie durch getriebelose Elektromotoren oder hydraulische Systeme, deren Gehause druckwasserdicht und korrosionsfest ummantelt sind und durch das Umgebungs- medium gekuhlt werden. Bei sehr hohen Feststoffgehalten kann die Kuhlung auf- grund mangelhafter Stromung im Fermenter nicht immer gewahrleistet werden. Tauchmotor-Propellerruhrwerke werden komplett in das Substrat eingetaucht und besitzen meistens geometrisch optimierte zwei — oder dreiflugelige Propeller. Durch ihr Fuhrungsrohrsystem, bestehend aus Galgen, Seilwinde und Leitprofil, lassen sich die Ruhrwerke meist von auBen in ihrer Hohe, seitlich und in ihrer Neigung verstellen.

Eine weitere Moglichkeit der mechanischen Fermenter-Durchmischung bieten axiale Ruhrwerke. Sie werden kontinuierlich betrieben und sind an meist zentrisch an der Fermenterdecke montierten Wellen mit teilweise mehreren Ruhrflugeln in unterschiedlichen Hohen angebracht. Die Geschwindigkeit des Antriebsmotors, der sich auBerhalb des Fermenters befindet, wird durch ein Getriebe auf wenige Umdrehungen pro Minute herabgesetzt. Die axialen Ruhrwerke sollen im Inneren des Fermenters eine standige Stromung erzeugen, die innen nach unten und an den Wanden nach oben gerichtet ist.

Alternativ sitzt bei Langachsruhrwerken der Motor am Ende einer Ruhrwelle, die schrag in den Fermenter eingebaut wird. Der Motor ist auBerhalb des Fermenters angeordnet. Die Wellen konnen zusatzlich am Fermenterboden gelagert sein und sind mit einem oder mehreren groBflachigen, paddelformigen Ruhrwerkzeu — gen ausgestattet. Von groBter Bedeutung ist hier die Wellenlagerung am Ferment — erboden, die wartungsfrei sein und die Entnahme und den Wiedereinbau des Ruhr — werkes ermoglichen muss.

Paddel — oder Haspelruhrwerke sind langsam laufende Ruhrwerke, die bauartbe — dingt meist in liegenden Fermentern, die nach dem Pfropfenstromprinzip arbeiten, eingesetzt werden. Zunehmend sind sie aber auch in stehenden Fermentern zu fin — den. Auf der Ruhrachse sind Paddel angebaut, welche die Durchmischung realisie — ren. In den Laufwellen und auch in den Ruhrarmen der Ruhrwerke sind teilweise Heizschlangen integriert, mit denen das Garsubstrat erwarmt wird.

Die Ruhrwerke werden im Dauer — oder Intervallbetrieb betrieben. Die Ruhrin — tervalle mussen an die spezifischen Eigenschaften jeder Biogasanlage (wie Sub- strateigenschaft, BehaltergroBe, Neigung zur Schwimmdeckenbildung usw.) empi- risch angepasst werden. Die Ruhrergeschwindigkeit ist von der verwendeten Technologie abhangig. Dabei ist jedoch zu berucksichtigen, dass bei hohen Dreh- zahlen die auftretenden Scherkrafte zur Schadigung der Mikroorganismengemein- schaften bzw. — agglomerationen fuhren konnen.

Fur die Durchmischung ist ublicherweise ein hoher Energieaufwand erforder — lich, der haufig den Eigenstrombedarf der Anlage mit uber 50 % der Gesamt — stromnachfrage dominiert.

Beschickung und Austrag. Zur Beschickung des Fermenters mussen Komponenten eingesetzt werden, die zuverlassig sind, einfach unterhalten werden konnen und ei — ne Ausbildung von sehr begrenzten FlieBbahnen im Fermenter nach Moglichkeit verhindern. Beispielsweise wird daher ein UASB-Reaktor durch ein ausgeklugeltes Netz von Verrohrungen auf dem Fermentergrund gleichmaBig beschickt. Anaerob — filter, welche im Downflow-Betrieb arbeiten, weisen z. B. ein Verteilsystem fur das zuflieBende Abwasser auf, das sicherstellen soll, dass die Oberflache der Tra- germaterialien, auf denen sich die Bakterien befinden, gleichmaBig mit Substrat versorgt wird. Fur Feststoffvergarungsanlagen werden Forderschnecken, Presskol- ben, Drehkolbenpumpen oder Exzenterschneckenpumpen fur die Substratzufuhr eingesetzt; diese Zufuhraggregate fordern — zumindest bei Anlagen zur Vergarung von Energiepflanzen — i. Allg. aus einem Zwischenlager, das wiederum zyklisch beispielsweise mit einem Rad — oder Frontlader nachgefullt wird.

Der Austrag des vergorenen Materials geschieht normalerweise mit Hilfe der Gravitation bzw. bei der Zufuhr frischen Substrates uber einen Siphon bzw. Uber — lauf; dadurch wird ein unerwunschter Gasaustritt verhindert.

Gelegentlich wird auch das aus dem ausgetragenen Material, welches in einem Garrestspeicher gelagert wird, noch entstehende Gas genutzt. Der (nicht beheizte und kaum geruhrte) Speicher fur das vergorene Material wird so zum Nachgar — raum und wirkt dabei gewissermaBen als eine zusatzliche, dem Fermenter nachge — schaltete, Speicheranlage. Dies hat den Vorteil, dass die klimawirksamen Methan — emissionen, die bei der Lagerung des vergorenen Materials frei werden, nicht in die Atmosphare gelangen und dort den anthropogenen Treibhauseffekt verstarken, sondern den Energieertrag der gesamten Anlage verbessern.

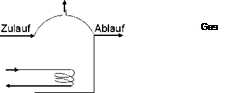

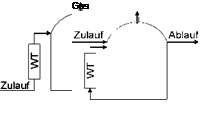

Beheizung. Normalerweise sind die Fermenter beheizt. Dazu werden meist War — meubertrager eingesetzt, in denen die Warme von einem Heizkreislauf auf das Gargut ubertragen wird. Als Warmequellen kommen neben Heizkesseln insbeson — dere Blockheizkraftwerke (BHKW) in Frage. Wird mit Biogas geheizt, ist zusatz — lich eine Notheizung notwendig, damit der Fermenter auch bei Ausfall der Biogas — produktion betrieben werden kann. Das Gargut kann sowohl im Inneren des Fermenters als auch in einem VorgefaB, in der Zulaufleitung (oft bei Feststoffverga — rung) oder in einer externen Schlaufe auBerhalb des Fermenters beheizt werden (Abb. 16.17). Dabei sollte die Vorlauftemperatur nicht zu hoch gewahlt werden, da sich sonst bei grobpartikularen Substraten Inkrustierungen bzw. Anbackungen

|

|

Warmeubertrager (WT) interne Heizung

|

|

(vergoren/frisch; sofern keine Feststoffe) (Spirale, Heizwand, etc.)

Beheizung Frischmaterial externe Heizschlaufe

Abb. 16.17 Innen — und auBenliegende Beheizungssysteme von Fermentern auf dem Warmeubertrager bilden konnen, die den Warmeubergang erschweren. Eine ausschlieBliche Beheizung uber den Fermenterboden ist nicht zu empfehlen, da sich absetzende Feststoffe sehr negativ auf den Warmeubergang auswirken kon — nen.

Um moglichst viel Biogas zu gewinnen, ist auf die Warmedammung des Garbe — halters und auf den Trockenmasse(TM)-Gehalt des Substrates besonderes Augen — merk zu legen. Tabelle 16.4 zeigt deshalb exemplarisch die Energiebilanz eines mesophilen Ruhrkessels. Bei kleiner werdendem TM-Anteil wird die Biogasaus — beute entsprechend geringer; dann muss ein entsprechend hoherer Prozentsatz des Biogases fur die Beheizung des Substrates eingesetzt werden.

|

Tabelle 16.4 Anteil der als Biogas produzierten Bruttoenergiemenge zur Deckung des Energieaufwandes fur die wesentlichen Energieverbraucher einer Biogasanlage in einem konventionellen Ruhrkesselreaktor (exemplarisch)

|