Grofitechnischer Mafistab

Grofitechnischer Mafistab

In Europa wird Ethanol groBtechnisch in Anlagen von etwa 100 000 bis 260 000 m3/a erzeugt. In den USA und in China sind noch groBere Anlagen in

Betrieb. Hierbei konkurrieren batch — und kontinuierlich betriebene Fermentations — verfahren und es hangt von den jeweiligen Standortbedingungen und vom Betrei — ber ab, welche Kriterien als wichtig erachtet werden, da die durch geringere Inves — titionskosten gekennzeichneten kontinuierlichen Verfahren kleinere Alkoholaus — beuten von etwa 89 % zeigen im Vergleich zu der Batch-Fermentation mit einer Ausbeute von rund 92 % /15-12/. Nachfolgend werden einige Beispiele groBtech — nischer Bioethanolanlagen diskutiert; dabei wird zwischen zucker-, starke — und cellulosehaltigen Rohstoffen unterschieden.

Zuckerhaltige Rohstoffe. Beim Einsatz von zuckerhaltigen Rohstoffen (z. B. Zuckerrohr in Brasilien, Zuckerruben in Europa) ist die Aufbereitungstechnik rela — tiv einfach ausgefuhrt, da keine enzymatische Behandlung erforderlich ist. Der Rohstoff wird zerkleinert, der Zucker extrahiert und der Rohsaft durch Zugabe von Kalk und Kohlensaure von unerwunschten Begleitstoffen gereinigt. Dadurch ergibt sich eine direkt verarbeitbare Zuckerlosung. In Normalfall kann durch die Ver- brennung des extrahierten Zuckerrohrs (d. h. der Bagasse) der Energieverbrauch der Ethanolproduktion gedeckt werden.

|

Da es sich bei den Zuckerlosungen um klare Losungen handelt, sind die Hefe — zellen nach der Fermentation leicht abzutrennen und konnen vollstandig zuruckge — fuhrt werden. Dadurch sind hohe Zelldichten und damit hohe Produktivitaten im Fermenter erreichbar. Abb. 15.21 (oben) zeigt exemplarisch einen Batch-Fermen-

tationsprozess und Abb. 15.21 (unten) einen kontinuierliche Fermentationsprozess mit Zellmckfuhrung /15-12/.

Die in Abb. 15.21 vereinfacht dargestellten Gesamtprozesse gehen von einer entsprechend vorbereiteten Zuckerlosung aus und zeigen die unterschiedliche Fuh — rung des Fermentationsprozesses. Das durch die Zentrifugation gewonnene Hefe — konzentrat wird behandelt, um moglichen Infektionen vorzubeugen und anschlie — Bend der Fermentation wieder zugefuhrt. Die von den Hefezellen getrennte Fer — mentationslosung (d. h. vergorenes Substrat) wird einer ublichen Aufarbeitung — bestehend aus einer Maischekolonne und einer Rektifikation — unterworfen. Die Ethanolabsolutierung erfolgt durch eine Azeotroprektifikation oder durch Adsorption.

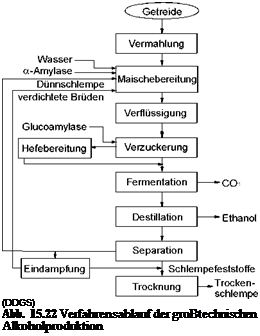

Starkehaltige Rohstoffe. Der prinzipielle Aufbau einer kontinuierlich arbeitenden Anlage auf Basis starkehaltiger Rohstoffe kann exemplarisch anhand des in Abb. 15.22 gezeigten Blockschemas realisiert werden.

— Am Beginn jeden Verfahrens steht die Vermahlung der Rohstoffe.

—

|

Der Vermahlung folgt die Maischebereitung und damit die Vermischung des Mahlgutes mit der Prozessflussigkeit; dazu kann Wasser und/oder (Dunn-) Schlempe verwendet werden. Zugleich erfolgt bereits meist hier die Zudosie — rung des Verflussigungsenzyms (z. B. a-Amylase) sowie die Erhitzung der Mai — sche. Je nach Anlagendesign konnen zum Erhitzen direkter Dampf aus einem Dampferzeuger oder verdichtete Bruden aus anderen Prozessschritten eingesetzt werden. Dies kann beispielsweise in einem Ruhrwerksbehalter oder auch in ei — nem Rohrleitungssystem mit statischen Mischern und Dampfinjektoren gesche-

hen. Ebenso ist auch der Einsatz von Warmeubertragern sinnvoll, die eine Er — hitzung der Maische im Warmeaustausch mit z. B. Schlempe ermoglichen. Der Verkleisterungspunkt der jeweiligen Rohstoffstarke sollte jedoch moglichst nicht in einem Rohrsystem oder Warmeubertrager durchlaufen werden, da die hierbei auftretenden Viskositaten zu einer starken Belagsbildung vor allem an heiBen Flachen fuhren.

— Die anschlieBende Verflussigung der Maische erfolgt meist in einem Verweil — behalter, durch den die erhitzte Maische geleitet wird. Die Verweilzeit sollte mindestens 30 min betragen. Hier sind langsam laufende Ruhrwerke ausrei — chend. Verweilstrecken vorzusehen ist weniger sinnvoll, da sie entweder sehr lang werden, oder die Stromungsgeschwindigkeit so niedrig wird, dass eine Be — lagsbildung in den Rohrleitungen unvermeidlich ist.

— Aus dem Verflussigungsbehalter wird die Maische uber eine Kuhleinrichtung in den Verzuckerungsbehalter gepumpt. Zur Kuhlung auf Verzuckerungstempera — tur sind Doppelrohrkuhler am besten geeignet. Danach werden die Verzucke — rungsenzyme (z. B. Glucoamylase) dosiert, nachdem eventuell eine pH-Wert — Korrektur durchgefuhrt wurde. Zur Verzuckerung kann entweder wiederum ein Verweilbehalter eingesetzt werden, oder die Maische wird nach der Dosierung der Verzuckerungsenzyme gleich weiter auf Gartemperatur gekuhlt und zum Fermenter gepumpt. Da diese meist sehr groB sind und uber mehrere Stunden hinweg befullt werden, konnen die Verzuckerungsenzyme, die fur das gesamte Fermentervolumen erforderlich sind, im Fermenter selbst zu Beginn der Beful — lung zugegeben werden. Dadurch wird eine schnelle Angarung sichergestellt und der frisch befullte Fermenter befindet sich bereits in Garung. Die Hefe wird in den gekuhlten Maischestrom zudosiert, um eine gleichmaBige Durchmi — schung im Fermenter sicherzustellen.

— AnschlieBend erfolgt die Fermentation und damit die Umsetzung des Zuckers in Ethanol unter Freisetzung von Kohlenstoffdioxid (CO2).

— Die vergorene Maische wird nun destilliert; dabei entsteht einerseits das Pro — dukt Ethanol und andererseits die ethanolfreie Schlempe, die nach einer Separation als sogenannte Dunnschlempe — ebenso wie das erhitzte bei der Destination und der Kuhlung anfallende Kuhlwasser — wieder im Prozess genutzt werden kann.

— Die Restschlempe mit den Schlempe-Feststoffen kann unterschiedlich weiter genutzt werden. Beispielsweise kann sie — energieintensiv — zu DDGS getrock — net und z. B. als Futter in der Bullenmast eingesetzt werden. Daneben ist auch die Gewinnung von Biogas moglich; theoretisch kann damit der Energiebedarf der Anlage gedeckt werden /15-55/.

Die hier dargestellte kontinuierliche Arbeitsweise erlaubt eine bessere Warmeruck — fuhrung im Prozess und damit eine insgesamt bessere Energiebilanz im Vergleich mit der diskontinuierlichen Arbeitsweise. Dies ist jedoch mit einem erheblichen verfahrenstechnischen Aufwand verbunden. Zusatzlich sind bei kontinuierlichen Prozessen auch MaBnahmen zur Verhinderung von Infektionen notwendig. Beispielsweise muss bei der Verarbeitung von Weizen, Roggen oder Triticale mit Verzuckerungstemperaturen von mindestens 80 °C gearbeitet werden, um die Mai- schen einigermaBen zu pasteurisieren. Auch sollten die GefaBe zur Bereitung der Hefemaische sterilisiert werden konnen.

Lignocellulosehaltige Rohstoffe. Aufgrund moglicher Nutzungskonkurrenzen werden derzeit intensiv Konzepte fur die Ethanolproduktion aus lignocellulosehal — tigen Rohstoffen entwickelt. Eine Ubersicht uber die moglichen Hydrolyseverfah — ren zeigt Abb. 15.5. Ausgehend davon werden nachfolgend einige Beispiele fur Gesamtprozesse auf der Basis lignocellulosehaltiger Rohstoffe diskutiert.

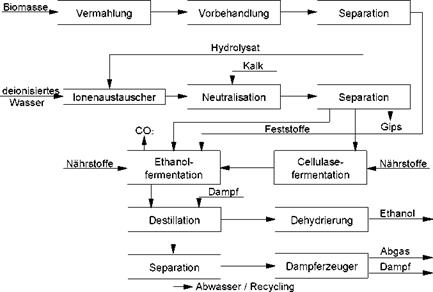

Ethanol-Lignocelluloseprozess mit verdunnter Schwefelsaure. Die trockene Bio — masse wird zunachst auf eine GroBe von 15 mm vermahlen. Danach wird sie einer Behandlung mit verdunnter Schwefelsaure unterzogen und mit Dampf erhitzt. Die sauredurchdrungene Masse wird dann zusammen mit weiterer verdunnter Schwefelsaure in einen Vorbehandlungsreaktor gegeben. Durch Zugabe von Dampf wird der Reaktorinhalt auf 160 bis 180 °C erhitzt (Abb. 15.23). Dadurch werden die Hemicellulosen in monomere Zucker hydrolysiert. Diese hydrolysierte Maische wird gekuhlt und einer anschlieBenden Fest/Flussigtrennung unterzogen. Das flus — sige Hydrolysat wird nun neutralisiert. Dies geschieht in einem kontinuierlichen Prozess des Ionenaustauschs mit anschlieBender Behandlung mit Kalkmilch. In erster Linie wird hierbei die im Prozess gebildete und fur Hefen toxische Essigsau — re aus dem Hydrolysat beseitigt. Der dabei entstehende Gips wird danach abge — trennt. Das gereinigte Hydrolysat wird nun auf Fermentationstemperatur gekuhlt und der Ethanolfermentation zugefuhrt.

Fur die Produktion von Cellulase wird Trichoderma reesei verwendet. Als Sub — strat fur diese Fermentation wird ebenfalls im Prozess gewonnenes Cellulose — hydrolysat eingesetzt. Eine weitere Aufarbeitung der gebildeten Cellulase erfolgt nicht, da zur Ethanolfermentation die Verwendung des gesamten Cellulase — Fermentationssubstrats deutlich effizienter ist.

|

Abb. 15.23 Ethanolproduktion aus Cellulose, die mittels verdunnter Schwefelsaure aufge — schlossen wird /15-23/ |

Der derart vorbereitete Substratstrom wird der Fermentation zugefuhrt, bei der je nach eingesetzten Mikroorganismen nur die Hexosen oder Hexosen und Pento — sen verwertet werden konnen. Die erreichbare Ethanolkonzentration ist mit etwa 4 bis 5 Gew.-% relativ gering; dies erhoht den Aufwand fur die weitere Aufarbeitung des Produktes. Die Schlempe wird einer Separierung unterzogen und die Feststoff — anteile in der Schlempe konnen zur Energieerzeugung verwendet werden. Etwaige Uberschussmengen konnen als Brennstoff aufgearbeitet werden.

Beispielsweise kann aus Stroh durch ausschlieBliche Verwertung der Hexosen etwa 200 l Ethanol pro Tonne Stroh erzeugt werden. Verwertet man auch noch die Pentosen, dann konnen zusatzlich noch etwa 120 l Ethanol gewonnen werden. Damit kann aus einer Tonne Stroh je nach Gehalt an Cellulose und Hemicellulose etwa 300 bis 350 l Ethanol hergestellt werden.

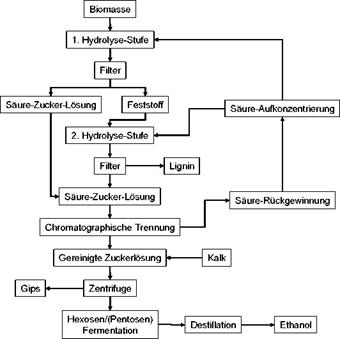

Ethanol-Lignocelluloseprozess mit konzentrierter Schwefelsoure (Arkenol-Pro — zess). Die fein vermahlene Biomasse wird zunachst einer Hydrolyse mit konzentrierter Schwefelsaure unterworfen (Abb. 15.24). Der hierbei aufschlieBbaren An — teile von Hemicellulose und Cellulose gehen in Losung und werden anschlieBend durch eine Filtration von den nicht loslichen Anteilen getrennt. Die hierbei anfal — lenden Feststoffe werden dann einer zweiten Hydrolyse unterworfen. Die nun im — mer noch unloslichen Anteile bestehen im Wesentlichen aus Lignin, das nach der zweiten Hydrolyse von den gelosten und vergarbaren Anteilen abgetrennt wird. Die in beiden Hydrolyseschritten gewonnene Saure-Zucker-Losung wird nun einer

|

|

chromatographischen Saure-Ruckgewinnung zugefuhrt. Die zuruckgewonnene Saure wird erneut aufkonzentriert und im Prozess weiter verwendet. Die erhaltenen Zuckersafte mussen nun noch mit Kalk neutralisiert werden und konnen dann — nach Abtrennung des entstandenen Gipses — analog wie bei Ethanolanlagen auf Zucker — oder Starkebasis vergoren werden. Die ligninhaltigen festen Ruckstande werden entwassert und als Brennstoff fur die Erzeugung von Dampf eingesetzt. Dadurch kann fur den Prozess erforderliche Energie bereitgestellt werden.

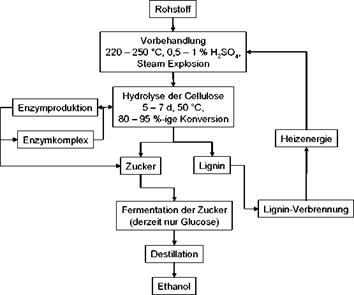

Ethanol-Lignocelluloseprozess mit enzymatischer Hydrolyse (Iogen-Prozess). Beim Iogen-Prozess (Abb. 15.25) erfolgt der Cellulose-Aufschluss durch eine enzymatische Hydrolyse. Dazu wird in einem ersten Prozess-Schritt der Rohstoff nach Zugabe von Schwefelsaure einem Hochdruck-Dampf-Prozess unterzogen. Bei einem Sauregehalt von 0,5 bis 1 % wird diese Mischung fur etwa 1 min auf 200 bis 250 °C erhitzt und danach in einen Hydrolyse-Behalter entspannt. Bei diesem Druckabfall entstehen uberall im behandelten Biomassematerial Dampfblaschen, die zu einer weitestgehenden Zerstorung der ursprunglichen Zellstruktur des Rohstoffs fuhren und auch zu einem groBen Teil das Lignin von der Cellulose trennen.

Im Hydrolysetank wird diese Cellulose-Maische auf einen pH-Wert von 5 neut — ralisiert und bei etwa 50 °C mit Cellulasen zu Glucose abgebaut. Diese Hydrolyse dauert etwa 5 bis 7 Tage; dann sind 80 bis 95 % der vorhandenen Cellulose zu Glucose abgebaut. Die hydrolysierte Maische wird von den stark ligninhaltigen Feststoffen abgetrennt und fermentiert. Bei der Fermentation und der anschlieBen — den Ethanolaufreinigung werden herkommliche Technologien eingesetzt. Die ab — getrennte Ligninfraktion wird getrocknet und steht anschlieBend als Brennstoff fur

|

|

die Warmebereitstellung der Anlage zur Verfugung. Der so erschlossene Brenn — stoff kann ausreichen, um die energieaufwandigen Destillationsschritte zu behei — zen.

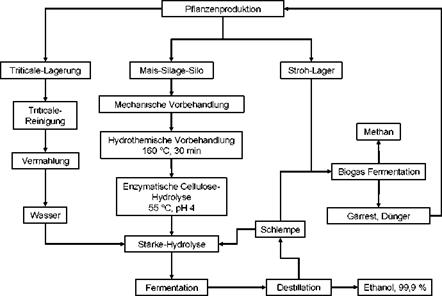

Ethanol-Prozess mit Multi-Feedstock-Verfahren. Grundsatzlich konnen auch Anlagenkonzepte realisiert werden, bei denen zucker-, starke — und/oder cellulosehal — tige Biomassen eingesetzt werden. Nachfolgend wird ein derartiges Beispiel disku — tiert (Abb. 15.26).

Nach einer mechanischen Vorbehandlung wird die Maissilage einer hydrother — mischen Behandlung bei 160 °C unterzogen, der dann eine enzymatische Hydrolyse folgt. Dieser Prozess bedarf nicht der Zugabe von mineralischer Saure. Die Hydrolyse dauert 3 bis 4 Tage. Danach kann die verzuckerte Cellulose-Maische zusammen mit der verzuckerten Starke-Maische vergoren werden. Dabei kann derzeit rund 60 % der in der Maissilage enthaltenen Cellulose zu Glucose umge — setzt werden.

Cellulose-Maischen konnen nur bis zu einem Trockensubstanzgehalt von etwa 17 % eingemaischt werden, da das faserige Material sonst nicht mehr geruhrt oder gepumpt werden kann. Da diese Biomasse dann aber nur 30 bis 50 % Cellulose enthalt, konnen in solchen Maischen nach der Fermentation nur Alkoholgehalte von 5 Vol.-% im allerbesten Falle erreicht werden. Dadurch steigt der energetische Aufwand in der Destillation stark an.

In dem in Abb. 15.26 dargestellten Beispiel wird nun der so verzuckerten Cellulose-Maische ein fein vermahlener starkehaltiger Rohstoff (z. B. Triticale) zugege — ben. In dieser Maische wird dann mit Hilfe moderner Enzymsysteme bei 55 °C die

|

Abb. 15.26 Ethanolproduktion aus unterschiedlichen Biomassen in Kopplung mit einer Biogasproduktion |

native Starke massiv angegriffen und wahrend der Fermentation simultan zur Ethanolbildung vollstandig zu fermentierbaren Zuckern abgebaut und vergoren. Auf diese Weise werden vergorene Maischen mit 10 bis 11 Vol.-% Ethanol erhal — ten.

Von Vorteil ist auch, dass die vorhandene Cellulose nicht vollstandig in Ethanol umgesetzt werden muss, da nicht in diesem Prozess aufgeschlossene Cellulose in die Biogasanlage gelangt und dort Energie in Form von Biogas liefert.