Olreinigung

Olreinigung

Unter der Olreinigung ist hier die Entfernung von festen Verunreinigungen (hauptsachlich Samenbestandteile) aus dem Ol zu verstehen (Fest/Flussig — Trennung). Dies ist notwendig, da Samenbestandteile Enzyme enthalten, die bei der Keimung den Abbau der Triglyceride ermoglichen. Ein hoher Anteil an Sa — menbestandteilen in Pflanzenolen birgt deshalb die Gefahr einer vorzeitigen Olal — terung. Zusatzlich konnen Verunreinigungen im Ol zu Filterverstopfungen oder zu abrasivem VerschleiB an Werkstoffen fuhren.

Fur die Fest/Flussig-Trennung wichtige physikalische KenngroBen der flussi — gen Phase sind die kinematische Viskositat und die Dichte. Die feste Phase (im Ol suspendierte Partikel) lasst sich durch ihre Menge, Form, GroBenverteilung und Dichte beschreiben. Diese Eigenschaften der zu reinigenden Olsuspension und die Anspruche an die Effektivitat des Verfahrens der Fest/Flussig-Trennung bestim- men die Auswahl des Trennverfahrens.

Die festen Ruckstande im Ol sollten in einer Hauptreinigung (d. h. Grobkla — rung) und anschlieBend in einer Sicherheitsfiltration (d. h. Endfiltration) abge- schieden werden. Dabei sollten aber bei der Hauptreinigung die Feststoffe bereits moglichst vollstandig entfernt werden. Die Sicherheitsfiltration hat nur die Aufga — be, Storungen bei der Hauptreinigung anzuzeigen und die angestrebte Reinheit der Charge sicherzustellen.

Die bei der Hauptreinigung eingesetzten Verfahren sind die Sedimentation oder die Filtration (/13-89/, /13-91/), in seltenen Fallen auch die Zentrifugation. Sedi — mentationsverfahren werden dabei aufgrund des hohen Raumbedarfs nur bei Ol — pressen mit Verarbeitungskapazitaten bis ca. 50 kg/h Olsaat eingesetzt. Bei der Sicherheitsfiltration werden ausschlieBlich Filtrationsverfahren eingesetzt. Abb.

Sedimentationsverfahren zur Hauptreinigung. Sedimentationsverfahren nutzen den Dichteunterschied zwischen der Flussigkeit und den Feststoffen. Das Sedi — mentationsverhalten wird u. a. beeinflusst durch die Dichtedifferenz, die Partikel — groBe und — form, die Viskositat der Flussigkeit und die Wechselwirkungen zwi — schen den Partikeln und der flussigen Phase. Dabei kann zwischen einer Sedimentation im Erdschwerefeld und einer Sedimentation im Zentrifugalfeld unterschie — den werden.

Sedimentation im Erdschwerefeld. Bei Olsaatenverarbeitungsanlagen mit geringer Verarbeitungskapazitat wird das Ol haufig durch eine Sedimentation im Erdschwerefeld gereinigt. Es werden diskontinuierliche (Batch-Verfahren) und konti — nuierliche Sedimentationsverfahren unterschieden.

Bei der diskontinuierlichen Sedimentation werden einzelne Behalter mit zu — meist mehreren hundert Litern Fassungsvermogen mit Trubol befullt und die Par — tikel sedimentieren oft uber einen Zeitraum von mehreren Wochen. Die geklarte Flussigkeit wird haufig durch sogenannte Schwimmabsaugung wenige Zentimeter unter dem Flussigkeitsspiegel entnommen, um Partikel mit geringerer Dichte als die Flussigkeit nicht mit zu entfernen. Die Entnahme des Sediments erfolgt manu — ell.

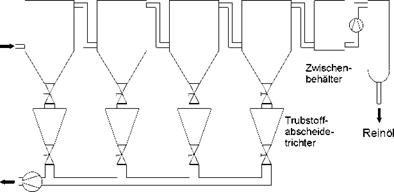

Bei der kontinuierlichen Sedimentation erfolgen die Zugabe der Suspension, die Entnahme der geklarten Flussigkeit und die Entfernung der aufkonzentrierten Feststoffe zeitgleich. Dies kann beispielsweise mittels eines vierstufigen Absetz- verfahren realisiert werden (Abb. 13.11) /13-91/.

Demnach durchstromt das Trubol vier Absetzbehalter, die uber Rohrverbin — dungen miteinander kommunizieren. Der zweite, dritte und vierte Absetzbehalter wird jeweils vom Uberlauf aus dem vorigen Behalter im unteren Bereich befullt. Das Sedimentationssystem sollte in Abhangigkeit der Verarbeitungskapazitat der

Trub- stoffe

![]()

Olpresse hinsichtlich seines Behaltervolumens auf eine Olverweilzeit von etwa vier Tagen ausgelegt sein. 1st das Sedimentationssystem nach der Startphase ge — fullt, tritt das Olvolumen, das der von der Presse zugefuhrten Menge Trubol ent — spricht, weitgehend gereinigt aus dem vierten Absetztank aus. Die sedimentierten Trubstoffe sammeln sich in den Abscheidebehaltern an und konnen von dort mit — tels geeigneter Pumpen oder mit Hilfe von Druckluft entnommen werden. Wah — rend der Trubstoffentnahme werden die Absetztanks uber Absperrventile von den Trubstoffabscheidetrichtern getrennt.

Olpresse hinsichtlich seines Behaltervolumens auf eine Olverweilzeit von etwa vier Tagen ausgelegt sein. 1st das Sedimentationssystem nach der Startphase ge — fullt, tritt das Olvolumen, das der von der Presse zugefuhrten Menge Trubol ent — spricht, weitgehend gereinigt aus dem vierten Absetztank aus. Die sedimentierten Trubstoffe sammeln sich in den Abscheidebehaltern an und konnen von dort mit — tels geeigneter Pumpen oder mit Hilfe von Druckluft entnommen werden. Wah — rend der Trubstoffentnahme werden die Absetztanks uber Absperrventile von den Trubstoffabscheidetrichtern getrennt.

Da dieses Ol noch einen relativ hohen Anteil Partikel (bis zu 250 mg/kg Ge — samtverschmutzung) enthalt, mussen ein oder mehrere Filter mit definierter Po — rengroBe (in der Regel etwa 1 ^m) und ausreichendem Schmutzaufnahmevermo- gen, die die gewunschte Reinheit sicherstellen, nachgeschaltet werden.

Sedimentation im Zentrifugalfeld. Durch die auf die Partikel wirkende Zentrifu — galkraft erhoht sich die Sinkgeschwindigkeit und damit verkurzt sich die Sedimen — tationsdauer. Eingesetzt werden diskontinuierlich oder kontinuierlich betriebene Dekanter oder Separatoren; meist kommen sie jedoch in Kombination zum Ein — satz. Die Auswahl erfolgt in Abhangigkeit vom Feststoffgehalt und den Partikel — groBen.

Filtrationsverfahren zur Hauptreinigung. Nach der Art der Feststoffabschei — dung lassen sich Filtrationsverfahren in kuchenbildende Filtration, Querstromfilt — ration und Tiefenfiltration einteilen /13-4/. Die Querstromfiltration wird haupt- sachlich zur Aufkonzentrierung von Suspensionen eingesetzt und hat hier keine Bedeutung.

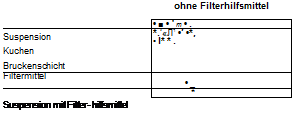

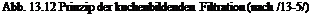

Kuchenbildende Filtration. Die Feststoffe in der Suspension werden bei der ku — chenbildenden Filtration unter der Wirkung eines Druckgefalles an einem porosen Filtermaterial (z. B. Gewebe, Vliese, Metallmembranen) zuruckgehalten (Abb. 13.12). Sie bilden dabei Brucken und wachsen zu einem Filterkuchen an.

Stromungsrichtung unter Wirkung eines treibenden Druckgefalles

![]()

Durchschlag Filterhilfsmittel Feststoffe

Durchschlag Filterhilfsmittel Feststoffe

Um ein schnelles Verstopfen des Filtermaterials zu vermeiden, wird der Poren — durchmesser des Filtermittels groBer gewahlt als der Durchmesser der Partikel, die zuruckgehalten werden sollen. Deshalb gelangen zu Beginn des Filtrationsvor- ganges so lange Partikel in das Filtrat, bis sich uber dem Filtermittel stabile Bru — cken aus den Feststoffpartikeln gebildet haben.

Das Ruckhaltevermogen eines Filtermittels wird als absolute oder nominale Fil- terfeinheit angegeben. Die absolute Filterfeinheit nennt den Durchmesser der groBten harten kugelformigen Partikel, die das Filtermittel unter stationaren Durchflussbedingungen passieren konnen. Die nominale Filterfeinheit gibt eine PartikelgroBe an, die sich auf die Abscheidung von in der Regel 98 % der im Aus — gangsmaterial vorhandenen Partikel bezieht.

Der Filterkuchen, der sich im Laufe des Filtrationsprozesses aufbaut, uber — nimmt dabei die Funktion des Filtermittels. Zur Verbesserung der Bruckenbildung konnen Filterhilfsmittel (z. B. Cellulose) eingesetzt werden. Sind die Filterappa — rate mit zu engmaschigen Filtermitteln bestuckt, mussen drainagefordernde Filter- hilfsmittel verwendet werden.

Soll eine kuchenbildende Filtration als Hauptreinigungsstufe durchgefuhrt wer — den, ist in der Regel keine Vorreinigung durch Sedimentation notwendig. Durch eine Sedimentation werden uberwiegend groBe (schwere) Partikel abgeschieden, die jedoch fur einen guten Filterkuchenaufbau benotigt werden. Sind namlich nur noch kleine Partikel fur den Filterkuchenaufbau vorhanden, entsteht ein dunner und sehr dichter Filterkuchen mit schlechten Drainage-Eigenschaften. Als Folge wird der Totraum im Filter fur den Filterkuchenaufbau nicht ausgenutzt. Es kommt zu einem schnellen Druckanstieg am Filter, was zu kurzen Filtrationszyk- len fuhrt. Bei einer vorgeschalteten Sedimentation ist deshalb in der Regel der Einsatz von Filterhilfsmitteln fur den Kuchenaufbau zwingend erforderlich.

Bei der Anschwemmfiltration wird vor dem eigentlichen Filtrationsvorgang ei — ne Filterhilfsmittelschicht auf dem Filter angeschwemmt (Precoatschicht; Abb. 13.12). Die Anschwemmfiltration ist im Ubergangsbereich zwischen kuchenbil- dender Filtration und Tiefenfiltration anzusiedeln.

Tiefenfi Iter — schicht

![]()

![]() geklarte

geklarte

‘_ Flussigkeit

Abb. 13.13 Prinzip der Tiefenfiltration (nach /13-5/)

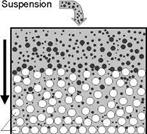

Tiefenfiltration. Bei der Tiefenfiltration (Abb. 13.13) werden grobporige Filter- hilfsmittelschichten eingesetzt, in deren Innerem sich die Feststoffe festsetzen sollen. Die Tiefenfilterschichten konnen u. a. aus einer Schuttung (z. B. Sand), aus einer Precoatschicht bei der Anschwemmfiltration (z. B. Kieselgur) oder aus ma — schinell gefertigter Pappe (z. B. Zellstoff) bestehen. Da eine Regenerierung der Tiefenfilterschichten oft nicht moglich ist, werden diese, wenn die innere Oberfla — che belegt ist bzw. die Druckdifferenz zu hoch wird, ausgetauscht /13-5/.

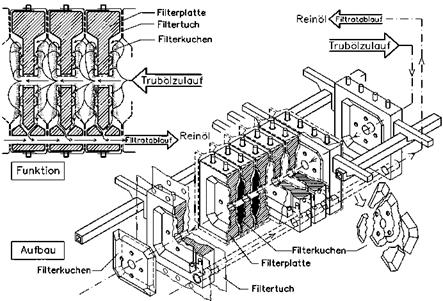

Kammer — und Rahmenfilterpressen, in denen dieses Prinzip technisch umge — setzt wird, bestehen aus parallel aufgehangten Filterplatten mit einem dazwischen eingespannten Filtermittel (Filtertucher). Das Filterplattenpaket wird zwischen einer festen und einer beweglichen Druckplatte meist hydraulisch zusammenge- spannt. Bei Rahmenfilterpressen wird der Raum fur die Kuchenbildung durch den Hohlraum zwischen dem eingesetzten Rahmen und den ebenen Filterplatten er- zeugt. Bei Kammerfilterpressen (Abb. 13.14) entsteht der Hohlraum durch eine beidseitige Vertiefung im Plattenkorper; Rahmen mussen deshalb nicht eingesetzt werden. Die Zufuhrung des ungereinigten Ols (Trubol) erfolgt von der Stirnseite durch eine in der Plattenmitte durchgangige Bohrung, die beim Zusammenspan — nen einen Kanal bildet. Die Oberflachen der Filterplatten sind genoppt, um einen Ablauf des Filtrats zu ermoglichen. Das Filtrat wird in einem weiteren durch Boh — rungen gebildeten Kanal oder in einer Rinne abgefuhrt.

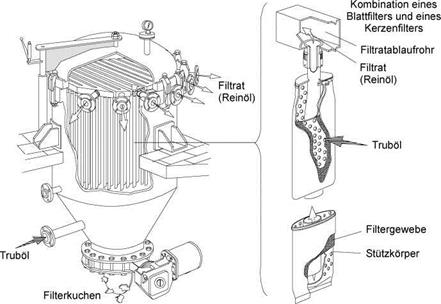

Zusatzlich konnen auch Vertikal-Druckplattenfilter und Vertikal-Druckkerzen — filter eingesetzt werden. Diese Filter bestehen aus einem Filtergehause, in dem zahlreiche Filterplatten oder kerzenformige Filterelemente vertikal angeordnet sind. Beispielsweise werden bei einem Vertikal-Druckkerzenfilter (Abb. 13.15) die Filterelemente von auBen nach innen vom Trubol durchstromt, bis sich ein Filterkuchen gebildet hat, der die Filtration ermoglicht. Ab diesem Zeitpunkt wird das Filtrat abgeleitet. Das Anschwemmen des Filterkuchens erfolgt druck — oder zeitgesteuert. Der Flussigkeitsdruck wird uber eine Pumpe erzeugt. Am Ende des Filtrationsvorgangs wird der Filterkuchen mit Hilfe von Druckluft (Gasdifferenz — druck) getrocknet und durch Vibrationen oder durch Druckluft im Gegenstrom von der Filterkerze entfernt. Der dadurch erzeugte Filterkuchen hat einen Restol — gehalt, der dem des Presskuchens vergleichbar ist.

|

Abb. 13.14 Aufbau (unten rechts) und Funktion (oben links) einer Kammerfilterpresse |

|

Abb. 13.15 Aufbau und Funktion eines Vertikal-Druckkerzenfilters (nach /13-2/) |

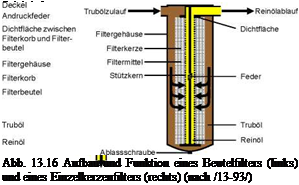

Filterapparate zur Endreinigung. Zur Endreinigung konnen Beutel-, Kerzen — und Tiefenschichtfilter eingesetzt werden, die ublicherweise aus einem Zwischen — behalter, der das Ol aus der Hauptfiltration aufnimmt, gespeist werden. Sie werden nachfolgend diskutiert.

Beutelfilter. Beutelfilter (Abb. 13.16, links) sind einfach aufgebaute Filter, die zur Abtrennung groBer Mengen an groben Partikeln oder zur Endfiltration (Sicher — heitsfiltration) bei sehr geringen Feststoffkonzentrationen eingesetzt werden. Beu — telfilter arbeiten mit einem durch eine Pumpe erzeugten Flussigkeitsdruck. Das Filtermittel besteht haufig aus Nadelvlies oder Mikrofaser. Es ist in Beutelform genaht oder verschweiBt und wird in einen stutzenden Filterkorb aus Drahtgewebe eingelegt. Das Trubol durchstromt den Filterbeutel von innen nach auBen. Filter — gehause fur Beutelfilter werden in unterschiedlichen Bauformen angeboten /13-91/, /13-92/.

|

Kerzenfilter. Einzel — oder Mehrfachkerzenfilter bestehen aus dem Filtergehause und den eigentlichen Filterkerzen (Abb. 13.16, rechts), bei denen ein meist zylind — rischer Stutzkorper von einem Filtermittel umgeben ist. Als Filtermittel kommen z. B. naturliche und synthetische Fasern zum Einsatz. Die Filterkerze wird von auBen nach innen vom Trubol durchstromt.

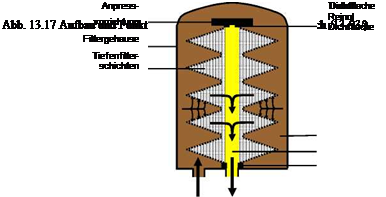

Tiefenschichtenfilter. Tiefenschichtenfilter (Abb. 13.17) sind ahnlich aufgebaut wie Kerzenfilter. Aber anstelle der Filterkerze befinden sich im Filtergehause die Tiefenschichtenfiltermodule, die haufig aus gepresster Cellulose bestehen und von auBen nach innen vom Ol durchstromt werden.

Verfahren zur Reduzierung unerwunschter Fettbegleitstoffe. Falls zukunftig niedrigere Grenzwerte fur die Gehalte der Elemente Phosphor, Kalzium und Magnesium aufgrund der Anforderungen moderner Abgasnachbehandlungsverfahren in pflanzenoltauglichen Motoren erforderlich werden, konnen diese mit der disku — tierten Verfahrenstechnik nicht mehr eingehalten werden. Deshalb sind derzeit Verfahren fur den kleintechnischen Einsatz in der Entwicklung und Erprobung,

die entweder uber die Entschleimung oder uber andere Nachbehandlungsverfahren den Gehalt dieser unerwunschten Fettbegleitstoffe reduzieren sollen.