Produkte und deren Nutzung

Produkte und deren Nutzung

Charakterisierung. Bei der pyrolytischen Zersetzung von Biomasse fallen stets vier chemisch verschiedene Produktgruppen an, deren Anteile in Abhangigkeit von den gewahlten Prozessbedingungen, unter denen die Pyrolyse realisiert wird, er — heblich variieren konnen:

— eine organische Flussigkeit, bestehend aus einer Vielzahl von uberwiegend sauerstoffhaltigen Verbindungen; entsprechend der Viskositat der Flussigkeit

wird dabei zwischen niedrigviskosem Pyrolyseol (Bio-Ol) und hochviskosem Teer unterschieden,

— Wasser, das sich je nach Dichte, Viskositat und Polaritat der organischen Phase mit dieser vermischt oder abgetrennt anfallt,

— Gas, das uberwiegend aus Kohlenstoffdioxid (CO2), Kohlenstoffmonoxid (CO) und Methan (CH4) besteht,

— Koks zusammen mit Ascheanteilen.

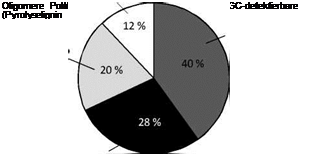

Pyrolyseole, die bei der Flash-Pyrolyse entstehen, sind niedrigviskose Flussigkei — ten mit einer dunkelroten bis dunkelbraunen Farbe. Sie konnen bis zu 38 % Wasser enthalten. In der Hauptsache bestehen die Ole aus einer Mischung von Alkoho — len, Furanen, Aldehyden, Phenolen, organischen Sauren sowie oligomeren Koh — lenhydrat — und Ligninprodukten. Chemisch gesehen bestehen sie damit aus mehre — ren hundert Einzelkomponenten mit folgenden funktionellen Gruppen: organische Sauren, Aldehyde, Ester, Acetale, Halbacetale, Alkohole, Olefine, Aromaten und Phenole. Eine typische Zusammensetzung eines Pyrolyseoles aufgeteilt in GC-de — tektierbare Komponenten, polare Komponenten, Oligomere (Pyrolyselignin) und Wasser ist in der Abb. 12.12 dargestellt. Die Zusammensetzung ist abhangig von Einsatzmaterial, Pyrolyseverfahren, Abscheidungssystem und Lagerbedingungen.

Pyrolyseole sind im Gegensatz zu Mineralolen nicht mit Kohlenwasserstoffen mischbar; sie lassen sich mit niedrigen Alkoholen unbegrenzt, mit Wasser jedoch nur begrenzt mischen. Wird zu viel Wasser hinzugefugt (uber 50 %), tritt Phasen — trennung ein und es fallt ein teerartiges Produkt aus, das dem hochmolekularen, ligninstammigen Anteil entspricht. Der wasserlosliche Teil der Ole stammt uberwiegend aus Pyrolyseprodukten der Cellulose und Hemicellulose. Tabelle 12.2 zeigt wichtige physikalisch-chemische Eigenschaften von Pyrolyseolen. Zum Ver — gleich sind Daten von leichtem und schwerem Heizol ebenfalls aufgefuhrt.

|

Der Wassergehalt der Pyrolyseflussigkeiten resultiert einerseits aus dem Was — sergehalt in der Biomasse und andererseits aus dem Reaktionswasser, das durch Aufbrechen der chemischen Bindungen unvermeidlich ist. Zuviel Wasser in den Olen (> 40 Gew.-%) fuhrt zur Heizwertminderung. Um den Wassergehalt in den Olen zu kontrollieren, muss daher der Wassergehalt der eingesetzten Biomasse beachtet werden, der nicht groBer als 10 % sein sollte.

|

Tabelle 12.2 Physikalisch-chemische Eigenschaften von Flash-Pyrolyseolen und Erdol — produkten

a Conradson-Kohlenstoff-Ruckstand; min. mindestens |

Der pH-Wert der Ole liegt im sauren Bereich. Das liegt an den bei der Pyrolyse entstehenden organischen Sauren (u. a. Ameisensaure, Essigsaure), die von den Hemicellulosen und vom Lignin stammen. Daher muss bei der Olverwendung auf eine entsprechende Saurebestandigkeit der mit dem Pyrolyseol in Beruhrung kommenden Werkstoffe geachtet werden.

Die Viskositat der Ole kann stark variieren, sie hangt erheblich vom jeweiligen Wassergehalt, dem Gehalt an leichtfluchtigen Bestandteilen sowie der Lagerdauer ab. Bei mehrmonatiger Lagerung unterliegen die Ole aufgrund der reaktiven Kom — ponenten Polymerisationsreaktionen, welche die Viskositat steigern konnen. Diese Effekte konnen jedoch durch geringe Zugaben von Alkoholen stark eingeschrankt werden.

Der Heizwert ergibt sich aus den elementaranalytischen Daten. Er betragt ca. 42 % des Heizwerts fossiler flussiger Energietrager (Tabelle 12.2).

Pyrolyseole haben einen charakteristischen, leicht stechenden Geruch, der an Raucherkammern erinnert. Haut — und Augenkontakt sollten unbedingt vermieden werden. Genaue representative toxikologische Untersuchungen stehen jedoch noch aus. Untersuchungen zu umweltrelevanten Auswirkungen im Falle von Unfallen wurden demgegenuber untersucht /12-15/. I. Allg. sind Bio-Ole wie Holzrauch oder andere Holzdestillate einzuordnen /12-28/. Die Pyrolyseole enthalten in sehr geringen Mengen polykondensierte Aromate, die nach den bestehenden Richtlinien als krebserregend anzusehen sind.

Bio-Ole lassen sich kaum destillieren, weil sie thermolabil sind und zu Polyme- risationsreaktionen neigen. Ebenso sollten die Lagerungstemperaturen 30 °C nicht uberschreiten, um die Stabilitat der Ole nicht unnotig negativ zu beeinflussen.

Die zunehmende Nachfrage nach Pyrolyseolen fuhrte in den letzten Jahren zur besseren Ermittlung von Brennstoffeigenschaften und der Erstellung von Anforde — rungsprofilen seitens moglicher Endverbraucher /12-66/, /12-67/, /12-68/.

Aufbereitung. Je nach dem angestrebten Verwendungszweck der Pyrolyseole sind mehr oder weniger aufwandige Veredelungsschritte notwendig. Hierbei kann zwi — schen physikalischen und chemischen Aufbereitungsmethoden unterschieden wer — den.

Physikalische Methoden. Fur den Einsatz der Pyrolyseole in Dieselmotoren mus — sen die Ole bestimmten Spezifikationen der Motorenhersteller genugen, damit ein problemloser Einsatz und lange Motorenstandzeiten sichergestellt werden. Hierzu zahlen vor allem der Partikelgehalt und die PartikelgroBenverteilung sowie die Viskositat.

Partikel — wie z. B. Sandstaub (z. B. aus der Wirbelschicht-Pyrolyse) sowie Kohle — und Aschepartikel — gelangen mit dem von der Pyrolyseanlage kommenden Volumenstrom in das Ol. Die einfachste Moglichkeit, solche Verunreinigungen zu vermeiden, ist die Verwendung von Multizyklonsystemen mit einem Abscheidebe — reich bis zu 10 ^m direkt im heiBen Pyrolysegasstrom. Eine Abscheidung derarti — ger Partikel kann auch mit HeiBgasfiltern, die direkt in den von der Pyrolyseanlage kommenden Pyrolysegasstrom integriert werden, realisiert werden. Allerdings ist bei ihnen mit Olausbeuteverlusten zu rechnen, da der sich bildende Filterkuchen die Pyrolyseprodukte zu Gas und Wasser weitercrackt. Zusatzlich oder alternativ ist auch eine Kaltfiltration der Ole nach deren Kondensation moglich. Dies wurde bisher aber noch nicht im nennenswerten MaBstab durchgefuhrt; praktische Erfah — rungen liegen damit kaum vor.

Die Viskositat der Pyrolyseole lasst sich sehr einfach durch Zugabe von Wasser oder niedrigen Alkoholen verringern. Allerdings kann sich dadurch der Flamm — punkt reduzieren /12-68/.

Chemische Methoden. Zu den chemischen Methoden zahlt die Erhohung des H/C — Verhaltnisses durch Absattigung von Doppelbindungen mit Wasserstoff (Hydrie — rung) sowie durch Hydro-Deoxygenierung. Daneben ist auch ein Einsatz von Kata — lysatoren moglich.

Bei der Hydrierung soll allein durch die Absattigung reaktiver Doppelbindun — gen die Stabilitat der Pyrolyseole erhoht werden; dies konnte beispielsweise eine Verbesserung der Lagerstabilitat bewirken. Diese Verfahren, die unter relativ mil — den Reaktionsbedingungen angewandt werden (40 bis 80 °C, 1 bis 5 bar Wasser- stoffdruck in Gegenwart von Hydrierkatalysatoren), sind erprobt /12-57/.

Bei der hydrierenden Spaltung (Hydrocracking bzw. Hydro-Deoxygenierung) werden — in Gegenwart von Wasserstoff — langkettige Pyrolyseole aufgespalten und die entstehenden freien Bindungen mit Wasserstoff abgesattigt; auch wird da — durch der Sauerstoffanteil im Ol reduziert. Diese hydrierende Spaltung wurde bereits im PilotmaBstab erfolgreich mit dem VCC-Prozess (VEBA Combi Cracking) realisiert; aufgrund des hohen Wasserstoffverbrauchs sind die Kosten je — doch sehr hoch. Auch lag der Sauerstoffgehalt des Produktes unter 0,5 %. Wegen des hohen Sauerstoffanteils der Einsatzole wurde jedoch viel Reaktionswasser gebildet /12-81/.

Neben dem Einsatz von katalytisch aktiviertem Wasserstoff ist durch oberfla — chenaktive Katalysatoren auch die Entfernung von Sauerstoff moglich. Hierzu zahlen vor allem Zeolithe und andere anorganische Mineralien. Diese Katalysatoren werden entweder in den Pyrolysereaktor oder direkt in den heiBen Pyrolyse — gasstrom eingebracht. Dadurch kann der Sauerstoff der Pyrolyseole in Form von Kohlenstoffdioxid entfernt werden. Der damit ebenfalls verbundene Verlust an Kohlenstoff fuhrt zur Bildung von freien und kondensierten Aromaten /12-16/, /12-31/.

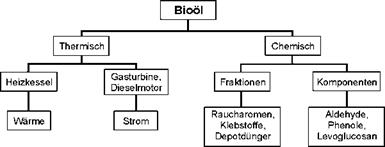

Nutzung. Eine Ubersicht uber die moglichen Verwertungslinien von Pyrolyseol zeigt Abb. 12.13. Demnach kann generell zwischen einer thermischen bzw. ener- getischen und einer chemischen bzw. stofflichen Nutzung unterschieden werden. Vor diesem Hintergrund werden im Folgenden die wesentlichen Nutzungsmog — lichkeiten von Pyrolyseolen diskutiert.

Thermische bzw. energetische Nutzung. Eine thermische bzw. energetische Ver — wertung von Pyrolyseolen ist durch eine Reihe unterschiedlicher Techniken und Verfahren moglich, die nachfolgend dargestellt und diskutiert werden.

— Einsatz in Heizkesseln. Pyrolyseole ahneln entfernt schwerem Heizol; aufgrund des relativ hohen Wasseranteils zunden sie jedoch spater als ein Mineralol mit vergleichbaren verbrennungstechnischen Eigenschaften. Sie konnen aber grund — satzlich fast wie schwere Heizole verbrannt werden, wenn geeignete Zerstau — bungsdusen und Verbrennungsparameter gewahlt werden /12-39/, /12-84/, /12-93/, /12-25/, /12-85/, /12-86/, /12-18/, /12-92/. Als wichtigstes Einsatz — kriterium wird die Viskositat des Ols angesehen, da sie die Zerstaubung und damit auch die TropfchengroBe beeinflusst /12-48/, /12-49/. Vorteilhaft fur die Verbrennung ist es auBerdem, wenn die Verbrennungskammer mit fossilen Energietragern auf 600 bis 800 °C vorgeheizt wird. Als problematisch hat sich dabei die Aziditat und Thermolabilitat der Ole herausgestellt, die auch die Langzeitstabilitat beeintrachtigt /12-22/. AuBerdem wurden bei der Verbren- nung erhohte Stickstoffoxid(NOx)- und Kohlenstoffmonoxid(CO)-Gehalte fest — gestellt /12-90/.

|

Abb. 12.13 Verwendungsalternativen fur Pyrolyseol aus der Biomasse-Pyrolyse |

— Einsatz in Dieselmotoren. Auch der direkte Einsatz von Pyrolyseolen in statio — naren Dieselmotoren zur Stromerzeugung ist moglich; beispielsweise konnten in einem Blockheizkraftwerk mit einer elektrischen Leistung von 250 kWel und einer Drehzahl von 750 U/min drei von sechs Zylindern mit rohem Pyrolyseol weitgehend problemlos betrieben werden. Da die Ole jedoch nicht von alleine zunden, muss das An — und Herunterfahren des Motors mit konventionellem Dieselkraftstoff erfolgen. Sobald der Motor erwarmt ist, kann aber die Zuspei — sung von Pyrolyseol beginnen; damit sind zwischen 95 und knapp 100 % des konventionellen Diesels substituierbar. Der volumetrische Verbrauch der Pyro — lyseole liegt allerdings doppelt so hoch wie der von Diesel, da der Heizwert nur etwa halb so groB ist. Wie bei der direkten Verbrennung sind auch beim Einsatz von Pyrolyseol im Dieselmotor erhohte NOx — und CO-Werte gemessen worden. Zusatzlich wurden die fehlenden Schmiereigenschaften bemangelt /12-49/. Es wurden aber 1 000 kg Pyrolyseol in einem 12 h-Versuch in einem modifizierten Dieselmotor eines BHKW’s weitgehend problemlos eingesetzt /12-82/.

— Einsatz in Gasturbinen. Pyrolyseol kann grundsatzlich auch in Gasturbinen eingesetzt werden /12-3/. Bei den wenigen vorliegenden Versuchen wurde jedoch bereits deutlich, dass der Feinkohle — und Ascheanteil im Ol bei der Nut — zung problematisch sein kann und die Lebensdauer der Turbine signifikant re- duzieren durfte. Die GroBe der noch im Ol verbliebenen Partikel sollte deshalb — nach gegenwartigem Kenntnisstand — auf jeden Fall unter 40 ^m sein.

— Einsatz in Vergasungsanlagen. Feste Biomasse besitzt eine geringe Energie — dichte (Kapitel 9.1), so dass die Transportvolumina bei groBen Anlagenkapazi — taten, wie das beispielsweise bei der Produktion von synthetischen Kraftstoffen der Fall ist, limitierend sein konnen. Daher wird ein zweistufiges Konzept zur Umwandlung von Biomasse in Synthesekraftstoffe und/oder organische Grund — chemikalien vorgeschlagen. Dabei werden biogene Nebenprodukte und Abfalle mit einer geringen volumetrischen Energiedichte (~ 2 GJ/m3) im Umkreis von ca. 30 km zu lokalen Schnellpyrolyseanlagen (100 MWth) transportiert. Die Produkte Pyrolysekoks und — ol werden zu Pasten oder Slurries mit 10-mal ho — herer Energiedichte vermischt, was einen wirtschaftlichen Transport uber weite Strecken (>200 km) z. B. zu einer groBtechnischen Flugstromdruckvergasungs- anlage (1 bis 5 GWth) z. B. per Bahn oder Binnenschiff ermoglicht. Dort wer — den die Produkte zu einem pumpfahigen Gemisch vorbereitet und bei Drucken > 30 bar mit technischem Sauerstoff (X ~ 0,3) zu einem teerfreien und CH4- armen Rohsynthesegas umgesetzt. Nach Feinreinigung und Konditionierung konnen Methanol-, DME — oder Fischer-Tropsch-Synthese folgen (Kapitel 11) /12-24/, /12-40/, /12-41/.

Chemische bzw. stoffliche Nutzung. Neben dem Einsatz als Energietrager kann Pyrolyseol auch als Chemierohstoff sowie als Ausgangsmaterial fur eine ganze Reihe weiterer stofflicher Nutzungsalternativen eingesetzt werden. Nachfolgend werden exemplarisch wesentliche Optionen kurz dargestellt.

— Einsatz nach Fraktionierung. Durch den Zusatz von Wasser kann das aus der Pyrolyseanlage kommende Ol in eine wassrige und eine organische Phase ge — trennt werden. Die wasserlosliche Phase kann zur Herstellung von Flussigrauch ("liquid smoke") verwendet werden; er dient der Konservierung sowie Ge —

schmacks — und Farbgebung bei der Behandlung von Fleisch, Wurstwaren und Kase, um das aufwandige Rauchern zu ersetzen. Daruber hinaus werden Rauch — aromen zunehmend auch in Suppen, SoBen und Snacks verwendet. Innerhalb der EU erfolgt eine Einsatzkontrolle derartiger flussiger Raucharomen seitens der Europaischen Behorde fur Lebensmittelsicherheit /12-60/. Weitere Verwer — tungsmoglichkeiten beruhen auf der Isolierung von Lavoglucosan (d. h. die monomere Einheit der Cellulose), dem Hauptprodukt der Cellulosepyrolyse. Lavoglucosan kann z. B. als nutzliches chirales Synthon (Fragment) verwendet werden, um stereoselektive Reaktionen wahrend einer Synthese zu kontrollie — ren. Andere Applikationen beruhen beispielsweise auf der Verwendung als Tenside, biologisch abbaubare Polymere und Harze /12-52/, /12-53/, /12-91/. Aus den Pyrolyseolen konnen auch neutrale und phenolische Komponenten fraktioniert werden, die sich als Phenolharze zur Formulierung von Leimen in der Holzwerkstoffindustrie einsetzen lassen /12-45/, /12-42/, /12-23/, /12-59/.

— Einsatz ohne Fraktionierung. Unverandertes, komplettes Pyrolyseol kann Phenol und Formaldehyd als Bindemittel fur Spanplatten teilweise ersetzen; der Substituierungsgrad von Phenol betragt 30 bis 40 % und von Formaldehyd 24 bis 30 % /12-80/, /12-69/, /12-21/, /12-1/, /12-2/. Eine weitere Ganzolnutzung ist die chemische Umsetzung mit stickstoffhaltigen Verbindungen wie Ammo — niak oder Harnstoff zu einem Depotdungemittel mit verzogerter Stickstofffrei — setzung. Die vielen funktionellen Gruppen im Ol reagieren dabei mit dem Stick — stoff zu einem polymeren Feststoff mit organisch gebundenem Stickstoff, der im Boden langsam zu Nitrat mineralisiert werden kann /12-74/. Auch die Umsetzung von Pyrolyseol mit Kalk ist untersucht worden /12-95/. Kalk und Was — ser werden dabei zunachst zu Kalziumhydroxid umgesetzt, das dann mit Zu — ckern, Sauren und Phenolen des Oles reagiert. Durch Zugabe von Luft werden weitere Carbonylgruppen zu reaktiven Carboxylverbindungen oxidiert. Das Endprodukt "Biolime" ist im Abgasstrom von Kohleverbrennungsanlagen zur Emissionsreduktion erfolgreich getestet worden; beispielsweise wurde NO um ca. 56 %, NO2 um bis zu 75 % und SO2 um etwa 95 % reduziert.