Raffination

Raffination

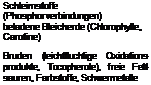

Das derart gewonnene Rohol ist normalerweise nicht direkt fur eine weitere Nutzung geeignet. Es enthalt unerwunschte Begleitstoffe, von denen viele die Haltbarkeit beeintrachtigen und die Weiterverarbeitung erschweren (z. B. freie Fettsauren, Farbstoffe, Aldehyde, Ketone, Phospholipide, Glycolipide, freie Zucker, Metallionen, Wachse, Saatteilchen, Schmutzpartikel, Schwermetalle, Pestizide). Die deshalb fur bestimmte Anwendungsfalle in einem unterschied — lichen AusmaB notwendige Abtrennung der Begleitstoffe des Rohols wird als Raffination bezeichnet. Damit sind Verluste an nutzbarer Olmasse von etwa 4 bis 8 % verbunden.

Aus Sicht einer Bereitstellung von Kraftstoffen (d. h. naturbelassene Pflanzen — ole oder Pflanzenolmethylester) hangt es von den Anforderungen der nachfolgen — den Prozesse (z. B. Umesterung) bzw. der Konversionsanlagen (z. B. Kfz-Motor) ab, in welchem AusmaB das Ol raffiniert werden muss. Da aber in vorhandenen Umesterungsanlagen z. T. Pflanzenol in Speiseolqualitat eingesetzt wird, werden nachfolgend samtliche Raffinationsschritte unabhangig davon dargestellt, ob sie aus Sicht einer Bereitstellung von pflanzenolbasierten Biokraftstoffen wirklich zwingend notwendig sind.

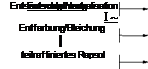

Die Raffination untergliedert sich in verschiedene Schritte, fur die meistens je — weils mehrere Varianten existieren und die teilweise auch ineinander ubergehen. Diese sind die Entschleimung, die Neutralisation, die Bleichung, die Winterisie — rung und die Desodorierung. Die Neutralisation kann dabei destillativ oder durch die Zugabe von Lauge durchgefuhrt werden. Deshalb unterscheidet man zusatzlich zwischen der physikalischen und der chemischen Raffination. Nachfolgend wird zunachst die chemische Raffination beschrieben, wie sie z. B. fur die Rapsolaufbe — reitung eingesetzt werden kann. Ausgehend von diesem Schema werden die mog — lichen Varianten und andere Konzepte (physikalische Raffination, Miscella — Raffination, extraktive Raffination mit uberkritischen Losemitteln) dargestellt /13-21/, /13-16/, /13-51/, /13-115/, /13-73/, /13-53/.

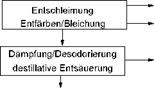

Chemische Raffination. Der chemische Raffinationsprozess setzt sich z. B. bei der Rapssaat aus den Aufbereitungsstufen Entschleimung, Neutralisation, Blei — chung und Desodorierung (Dampfung) zusammen (Abb. 13.3). Wenn demgegen — uber ein wachshaltiges Saatol wie Sonnenblumenol raffiniert werden soil, kommt als weitere Raffinationsstufe die Winterisierung hinzu.

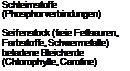

Entschleimung. Die in den Saatolen vorhandenen Phospholipide, Glycolipide, freie Zucker und Metallionen werden bei der Entschleimung mehr oder weniger entfernt. Dazu sind verschiedene Entschleimungsverfahren entwickelt worden.

Bei den Phospholipiden unterscheidet man zwischen den hydratisierbaren und nicht-hydratisierbaren Formen. Die nicht hydratisierbaren Phospholipide entstehen durch eine enzymatische Reaktion von beschadigten Zellstrukturen der Saaten mit Phospholipasen. Als wichtige Entschleimungsverfahren sind die Wasserentschlei — mung, die Saureentschleimung und die enzymatische Entschleimung zu nennen. Auch Glycolipide und freie Zucker konnen beispielsweise mit Wasser entfernt werden. Die Wasserentschleimung eignet sich aber nur zur Abtrennung der hydra — tisierbaren Bestandteile. Dieses Verfahren wird heute als Vorreinigungsstufe an — gesehen (d. h. das in Europa am Markt angebotene Rohol sollte wasserentschleimt sein).

Bei der Wasserentschleimung wird Ol und 2 bis 4 % Wasser intensiv ver — mischt. Nach einer kurzen Verweilzeit von etwa 15 min werden die Schleimstoffe mit Zentrifugen abgetrennt. Dadurch konnen z. B. beim Sojaol Phosphorgehalte unter 200 mg/kg und beim Rapsol unter 300 mg/kg erreicht werden. Aus dem Phosphorgehalt kann auch der Gehalt an Phospholipiden bestimmt werden, indem dieser mit 25 bis 30 multipliziert wird. Ein Phosphorgehalt von 200 mg/kg be — deutet demnach ein Phospholipidgehalt von 5 bis 6 g/kg. Die abgetrennten Schleimstoffe konnen danach durch einen Trocknungsprozess zu einem Roh — lecithin verarbeitet werden, das in vielen Bereichen Verwendung findet. Oft werden die Schleimstoffe auch dem entolten Feststoff (d. h. dem Schrot) zuge — geben und damit als Futtermittel eingesetzt. Dieses geschieht in der Toasterstufe, also vor der Trocknungs — und Kuhlstufe.

Die Saureentschleimung stand am Beginn der Vollentschleimungsverfahren und ist heute noch das wichtigste Verfahren. Mit den davon abgeleiteten Entschleimungsverfahren (Super/Uni-Degumming, UF-Degumming, TOP-Degumm-

|

|

|

rohes Rapsol

![]()

Dampfung/Desodorierung

Dampfung/Desodorierung

I

vollraffiniertes Rapsol

Abb. 13.3 Chemische Raffination am Beispiel von Rapsol (nach /13-53/)

ing) konnen die heutigen Anforderungen an die Olqualitat erfullt werden. Als Saure wird Phosphor — oder Zitronensaure eingesetzt. Sie zerstoren die Magnesium — und Calcium-Komplexe und ermoglichen dadurch die Hydratisierung der Phospholipide. Durch einen intensiven Mischvorgang wird die Saure im Ol feinstverteilt und dadurch wirksam. AnschlieBend wird dem Ol Natronlauge zugegeben. Dadurch werden die Phospholipide neutralisiert und in Natriumsalze umgewandelt. Diese agglomerieren und lassen sich nach einer Verweilzeit von 20 min mit Zentrifugen abtrennen. Eine anschlieBende Waschung des Ols und der Abtrennung des Waschwassers fuhrt zu Phosphor-Gehalten unter 20 mg/kg im Ol.

Die enzymatische Entschleimung benotigt neben der Phosphor — oder Zitronen — saure ein Enzym, das zum partiellen Abbau von Phospholipiden geeignet ist. Durch den Abbau werden die Phospholipide hydratisierbar oder lipophob. Sie konnen nach der Behandlung mit Zentrifugen abgetrennt werden. Mit diesem Verfahren werden Phosphor-Werte unter 10 mg/kg sicher erreicht.

Entsauerung (Neutralisation). Freie Fettsauren (FFA), die mit etwa 0,3 bis 6 % im Rohol enthalten sind und die Nutzung beeintrachtigen, konnen beispielsweise durch eine Behandlung der Ole mit alkalischen Medien entfernt werden.

Freie Fettsauren (FFA) entstehen durch eine enzymatische oder eine mikrobio — logische Hydrolyse der Triglyceride in Verbindung mit Oxidationsprozessen. Durch deren alkalische Behandlung entstehen Metallseifen und Wasser, die mit Zentrifugen vom Neutralol abgetrennt werden. Dabei lassen sich zugleich Farb — pigmente und Metallionen entfernen. Als alkalisches Medium wird fast aus — schlieBlich Natronlauge zur Neutralisation eingesetzt; es sind aber auch schon Anwendungen mit Kalilauge erfolgreich durchgefuhrt worden.

Die alkalische Neutralisation der Ole findet fast ausschlieBlich kontinuierlich statt. Bei diesem normalerweise mehrstufigen Verfahren wird eine schwach alkalische Lauge (z. B. eine 14 bis 20 %-ige Natronlauge) in der erforderlichen (berech — neten) Menge in den Olstrom gegeben. AnschlieBend wird die entstehende Seife mit Hilfe einer ersten Zentrifuge abgetrennt. Bei schleimhaltigen Olen kann sich dieser Schritt wiederholen. In der Folge wird Wasser zum Auswaschen der Seife aus dem Ol zugegeben und uber eine zweite (bzw. dritte) Zentrifuge wieder abgetrennt. Danach wird das Ol getrocknet. Es enthalt jetzt noch 0,05 % freie Fettsauren und 60 bis 70 ppm fettsaure Salze. Die bei diesem Prozess anfallende Seife wird mit Schwefelsaure kontinuierlich wieder in Fettsauren gespalten, die als Rohstoff an die weiterverarbeitende Industrie abgegeben werden konnen.

Wahrend der Entsauerung kommt es zu Verlusten an Ol (Neutralolverluste), da bei der Neutralisation mit Laugen die Verseifung eines kleinen Teils der Glyceride eine unvermeidbare Nebenreaktion darstellt. Die dadurch bedingten Verluste sind abhangig von der Konzentration der verwendeten Lauge. Schwachere alkalische Losungen greifen das Neutralol weniger an als starkere. Zusatzlich reiBt die Seife eine bestimmte Menge an Ol mit sich. Hier gilt das Umgekehrte; schwachere alkalische Losungen reiBen mehr Neutralol mit sich. Die Neutralolverluste werden zusammen mit der Seife abgefuhrt und durch die Schwefelsaure ebenfalls in Fettsauren zerlegt. Insgesamt entstehen also mehr Fettsauren, als ursprunglich in Form von freien Fettsauren im Rohol enthalten waren.

Mit der Entsauerung kann die Nachentschleimung verbunden werden. Dabei wird vor Zugabe der Natronlauge Zitronen — oder Phosphorsaure zugegeben. Der

Saureuberschuss wird durch die Lauge neutralisiert; die hydratisierten Schleimstoffe werden in den Zentrifugen mit abgeschieden. Daruber hinaus kann beim Waschen des Ols anstelle von Wasser auch Phosphorsaure oder eine Soda — Wasserglas-Losung zugegeben werden, um einen zusatzlichen Reinigungs — bzw. Entschleimungseffekt zu erzielen /13-16/, /13-21/.

Bleichung. Bei der Bleichung werden der groBte Teil der Farbstoffe und Reste von Schleimstoffen, Seifen, Spurenmetallen und Oxidationsprodukten aus dem Ol ent — fernt. Ein Teil dieser Stoffe verringert vor allem wegen ihrer prooxidativen Eigenschaften die Haltbarkeit des Ols. Die Bleichung kann mit Adsorptionsmitteln (z. B. Bleicherde) erfolgen. Wenn es aber nur um die Entfernung der Farbstoffe geht, ist auch der Einsatz von Sauerstoff, Ozon, Wasserstoffperoxid oder Warme (uber 250 °C) moglich. Heute haben nur Bleichverfahren mit Adsorptionsmitteln Bedeutung, da wahrend der Bleichung auch unerwunschte Begleitstoffe soweit wie moglich entfernt werden sollen.

Zur adsorptiven Bleichung wird das Ol zunachst im Vakuum bei 80 bis 110 °C entgast, erwarmt und getrocknet. AnschlieBend wird ein Bleichmittel zugegeben, das die unerwunschten Begleitstoffe adsorbiert. Dabei findet uberwiegend Bleicherde, wie z. B. aktiviertes Bentonit, deren Hauptkomponente das Montmorillonit (Aluminiumhydrosilikat) ist, Verwendung. Die Durchmischung von Ol und Bleichmittel erfolgt durch ein Ruhrwerk oder durch die Zugabe von Dampf. Wesentliche EinflussgroBen fur die Bleichung sind die Temperatur (90 bis 110 °C), die Verweilzeit (15 bis 25 min), der Druck (50 bis 200 mbar) und die Menge der eingesetzten Bleicherde (2 bis 20 kg/t Ol). Nach Abschluss der Bleichung wird die beladene Bleicherde durch eine Filtration vom Ol getrennt.

Die kontinuierliche Bleichung ist heute das wichtigste Verfahren. Aber auch diskontinuierliche Verfahren haben noch eine gewisse Bedeutung. Dabei unter — scheiden sich die kontinuierlichen Verfahren von dem diskontinuierlichen nur in der Bauart des Bleichers und der Tatsache, dass zwei Filter notwendig sind.

Im Filtrat sind noch ca. 30 bis 40 % Ol enthalten. Die gebrauchte Bleicherde ist somit energiereich und wird deshalb nach Moglichkeit genutzt und nicht nur entsorgt. Ein Einmischen ins Schrot ist dabei nur erlaubt, wenn es sich um eine integrierte Anlage (d. h. Olgewinnung und Raffination befinden sich auf einem Gelande) handelt. Dann kann die gebrauchte Bleicherde auch mit dem Schrot extrahiert und dadurch der Olverlust stark reduziert werden. Die Verwendung in Biogasanlagen sowie bei der Zement- und Ziegelproduktion ist ebenso gebrauch — lich.

Desodorierung/Dampfung. Die Dampfung ist der letzte Verfahrensschritt der vierstufigen chemischen Raffination. Hierbei werden dem Ol die geruchs — und geschmacksintensiven Begleitstoffe (uberwiegend Carbonylverbindungen, aber auch Kohlenwasserstoffe und freie niedermolekulare Fettsauren) entzogen. Das Endprodukt der Destillation bezeichnet man als Vollraffinat. Das Destillat wird als Rohstoff in der Industrie verwendet.

Die Desodorierung wird mit Hilfe einer Wasserdampfdestillation unter Vaku — um (2 bis 4 mbar) durchgefuhrt. Zunachst wird das Ol getrocknet und auf eine Temperatur von 200 bis 230 °C aufgeheizt. Danach wird Strippdampf in das Ol eingeblasen (Desodorieren). Wegen der niedrigen Partialdrucke der zu entfernen — den Verbindungen sind 8 bis 12 kg an Wasserdampf erforderlich, um 1 t Ol zu

desodorieren (d. h. dieser Verfahrensschritt ist energieintensiv). Die Dampfung dauert zwischen 20 und 60 min; dies hangt von der Art und Konzentration der zu entfernenden Verbindungen ab. Nach Abschluss der Desodorierung wird das Ol wieder abgekuhlt. Heute werden kontinuierlich arbeitende Anlagen eingesetzt. Findet ein haufiger Produktwechsel statt, kommen auch semikontinuierliche Ver- fahren zur Anwendung.

Die Dampfung erfordert die Verwendung eines gut vorraffinierten Ols, da sich EiweiBstoffe, Kohlenhydrate, Phospholipide oder Seifen thermisch zersetzen konnen und die Abbauprodukte storend wirken. Insgesamt werden dem Ol etwa 0,2 % an Fettbegleitstoffen wahrend der Desodorierung entzogen; nur ein kleiner Teil davon ist Neutralol.

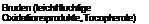

Physikalische Raffination. Bei der physikalischen Raffination erfolgt die Abtrennung der Fettsauren nicht durch eine Neutralisation, sondern durch eine Destination. Die beiden destillativen Verfahrensschritte Entsauerung und Damp — fung werden daher bei der physikalischen Raffination miteinander verbunden. Dabei erweisen sich u. a. Phospholipide als besonders storend, da sie sich thermisch zersetzen und schwer abtrennbare Zersetzungsprodukte bilden. Daher ist eine Vollentschleimung des Rohols vor der Destination unbedingt erforderlich.

Bei der physikalischen Raffination werden damit zwei Verfahrensstufen der destillativen Entsauerung und Dampfung vorgeschaltet; dies ist die Vollentschlei — mung und die Bleichung. Manchmal werden auch die Bleichung und die Vollent — schleimung gekoppelt, so dass dann bei der physikalischen Raffination nur noch zwei Raffinationsstufen erforderlich sind (Abb. 13.4) /13-21/. Die Kopplung wird nur angewandt, wenn der Phosphor-Gehalt im Ol unter 50 ppm betragt.

Rapsol wird wasserentschleimt mit einem Phosphor-Gehalt von unter 300 ppm gehandelt. Dieses wird dann vollentschleimt auf Phosphor-Gehalte unter 15 ppm. Dazu werden die genannten Entschleimungsverfahren (Saureentschleimung, enzy — matische Entschleimung) eingesetzt. Nach der Vollentschleimung wird die Bleichung durchgefuhrt. Ein hoherer Bleicherdebedarf (5 bis 20 kg) ist naturgemaB gegeben, da wahrend der alkalischen Neutralisation auch Phospholipide und Farb- stoffe entfernt werden. Die Bleichtemperaturen und Verweilzeiten entsprechen dem Bleichprozess in der alkalischen Raffination. Das derartig vorraffinierte Rapsol wird vor der destillativen Entsauerung und Desodorierung auf 200 bis 240 °C erwarmt. Hohere Temperaturen sind nicht anzuwenden, da sonst erhohte Gehalte an transisomeren Fettsauren vorhanden sind. Bei dieser Temperatur finden die Desodorierung und die Entsauerung statt. Nach Abschluss des

Wasser, Phosphorsaure ■ aktivierte Bleicherde "

Wasser, Phosphorsaure ■ aktivierte Bleicherde "

Wasserdampf

Abb. 13.4 Physikalische Raffination am Beispiel von Rapsol

Verfahrens wird das Ol abgekuhlt und die abdestillierten Fettsauren werden kondensiert. Im Vergleich zur chemischen Raffination lassen sich die folgenden Vorteile erzielen.

— Verringerter Bedarf an Prozesschemikalien (nur noch Bleichmittel und ggf. Mineralsaure zur Entschleimung).

— Geringere Raffinationsverluste.

— Niedrigere Abwassermengen (vor allem durch den Wegfall der Neutralisations- abwasser und der Abwasser aus der Seifenspaltung).

— Direkte Abtrennung der freien Fettsauren, die mit dem gleichzeitig anfallenden Deodestillat Verwendung in der Tierernahrung finden.

Wahrend fruher uberwiegend die chemische Raffination zum Einsatz kam, fuhren in letzter Zeit vor allem die durch hohere Umweltauflagen verursachten Kosten — steigerungen zu einer Umstellung auf die physikalische Raffination /13-53/.

Miscella-Raffination. Die auf 40 bis 50 % aufkonzentrierte Miscella kann auch direkt raffiniert werden. Dabei wird zur Hydratation Natronlauge zugegeben und das Gemisch in einem Homogenisator vergleichmaBigt. AnschlieBend wird die raffinierte Miscella mit Hilfe von Zentrifugen abgetrennt und durch Bleicherde abgeschieden. Sie kann dann weiter aufgearbeitet werden.

Extraktive Raffination mit uberkritischen Losemitteln. Die Speiseolindustrie ist immer auf der Suche nach neuen, umweltfreundlicheren Raffinationsmethoden, bei denen gleichzeitig eine thermisch schonende Aufarbeitung des Ols ermoglicht wird. Problematisch im Hinblick auf den letztgenannten Punkt ist insbesondere die Dampfung, bei der bestimmte Begleitstoffe sowie die als Antioxidantien und Vitamine bekannten Tocopherole vermindert werden. Deshalb wurde ein Konzept entwickelt, bei dem die Hochdruckextraktion zur Olraffination eingesetzt wird /13-53/.