Schlempebehandlung

Schlempebehandlung

Nach der Destination fallt je erzeugten Liter Ethanol — je nach Produktionsprozess — etwa 8 bis 10 l wassriger Destillationsruckstand an, der als Schlempe bezeichnet wird. Diese Schlempe muss moglichst kostengunstig verwertet werden. Hierfur gibt es eine Vielzahl an Moglichkeiten. Neben einem Einsatz als Futtermittel fur Nutztiere in flussiger und/oder fester Form — dazu ist zumindest bei groBeren Anlagen eine entsprechende Aufkonzentrierung (durch Entwasserung und Eindamp — fung) und ggf. auch Trocknung zwingend notwendig — ist auch ein Einsatz in Bio — gasanlagen zur Energieproduktion moglich. Nachfolgend werden diese Optionen kurz diskutiert.

Entwasserung. Nach der Entfernung des Ethanols und der weiteren fluchtigen Bestandteile wie Methanol, Aldehyde und Fuselole aus der wassrigen Losung, verbleiben in der Schlempe alle von der Hefe nicht umgesetzten Stoffe wie die stickstoffreichen Proteine, Restzucker, Faserstoffe, Salze und die Hefezellen sel — ber. Der Proteingehalt kann je nach eingesetztem Rohstoff etwa 29 bis 36 % des getrockneten Produkts ausmachen.

Die Feststoffabtrennung und Entwasserung erfolgt mittels Separatoren oder De- kantern. Das sind Zentrifugen, in denen durch eine drehende Trommel Fliehkrafte erzeugt werden und dadurch die naturliche Sedimentation von Feststoffen be- schleunigt wird. Dadurch konnen Suspensionen geklart werden.

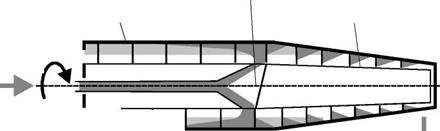

Ein Dekanter besteht aus einer sich drehenden auBeren Trommel, die sich mit hoher Rotationsgeschwindigkeit dreht, und einer sich ebenfalls drehenden Schne — cke mit geringerer Drehzahl (Abb. 15.17). Die Suspension wird uber die Welle zentral dem Dekanter zugefuhrt. Bedingt durch die Zentrifugalkraft bewegen sich die Feststoffpartikel an die Wand der auBeren Trommel. Die Schnecke befordert die Partikel dann uber einen sich konisch verengend ausgefuhrten Teil des Dekan — ters in Richtung Austrag. Dadurch erfolgt eine Verdichtung der Partikel. Mit derar — tigen Systemen kann ein Schlamm mit etwa 25 bis maximal 35 % Feststoffanteil erzeugt werden. Die geklarte Flussigkeit bewegt sich in entgegen gesetzter Richtung zum Austrag durch einen Uberlauf.

Austrag der Flussigkeitsphase durch Uberlauf

![]()

![]()

![]()

Abb. 15.17 Funktionsweise eines Zweiphasendekanters /15-3/

Abb. 15.17 Funktionsweise eines Zweiphasendekanters /15-3/

Der im Dekanter gewonnene Flussigkeitsstrom (oft auch als Dunnschlempe be — zeichnet) wird weiter zur Eindampfung gefuhrt und der Feststoffstrom zur weiteren Trocknung.

Eindampfung. Der aus dem Dekanter kommende Flussigkeitsstrom (Klarphase, Dunnschlempe) beinhaltet noch alle in der Schlempe enthaltenen loslichen Be — standteile (u. a. Salze, nicht umgesetzte Zuckerbestandteile). Diese Stoffe konnen durch eine thermische Wasserverdampfung weiter aufkonzentriert werden. Auf — grund der hohen Verdampfungsenthalpie von Wasser ist dieser Eindampfungspro — zess aber sehr energieintensiv. Daher werden heute mehrstufige Verdampferanla — gen mit interner Warmeruckgewinnung eingesetzt.

Aufgrund der Zusammensetzung der Dunnschlempe neigt sie bei einer thermi — schen Eindampfung zur Verschmutzung von Heizflachen. Auch weist sie eine mittlere Viskositat auf, die im Zuge der Eindampfung zunimmt. Die Eindampfung erfolgt daher in Zwangsumlauf-Verdampfern (Abb. 15.18), um Ablagerungen an den Heizflachen des Verdampfers zu vermeiden. Dabei wird die Dunnschlempe mittels einer Pumpe mit relativ hoher Geschwindigkeit uber die Heizflachen des Verdampfers gefuhrt. Dadurch wird eine Verdampfung direkt an den Heizflachen verhindert. Durch die anschlieBende Entspannung in einem Abscheider werden die Bruden und eine konzentrierte Flussigkeit gewonnen (Abb. 15.18). Durch Hinter- einanderschaltung mehrerer Verdampferstufen mit unterschiedlichen Druckniveaus konnen die Bruden zur Beheizung der nachsten Stufe verwendet werden. Dadurch kann der Energieverbrauch entscheidend gesenkt werden kann. Bei 4 und mehr Verdampferstufen ist dadurch eine Reduktion des Dampfbedarfs auf unter 200 kg Dampf pro Tonne verdampftes Wasser moglich.

Durch diese Eindampfung wird ein Sirup gewonnen, der mit dem Feststoffstrom aus dem Dekanter vermischt und dann der Trocknung zugefuhrt wird. Auch ist eine direkte Ausschleusung dieses vermischten Stroms ohne weitere Behandlung moglich; dieses Produkt wird dann als DGS (Distillers Grains with Solubles) be — zeichnet.

![]()

![]()

Konden

Abb. 15.18 Einstufiger Zwangsumlauf-Verdampfer /15-4/

Trocknung. Die aus dem Dekanter kommende Feststofffraktion und der Sirup aus der Eindampfung wird in einem Trockner zu lagerfahiger Trockenschlempe (DDGS; Dried Distillers Grains with Solubles) weiterverarbeitet. Meist wird das Produkt zusatzlich pelletiert, um eine bessere Handhabbarkeit zu erreichen.

Die Trocknung und damit die DDGS-Erzeugung sind aufgrund der hohen Ver — dampfungsenthalpie von Wasser sehr energieintensiv. Hinzu kommt, dass das Ausgangsmaterial wegen der hohen Viskositat, des klebrigen Verhaltens und der geringen Rieselfahigkeit relativ schwer zu verarbeiten ist. Daruber hinaus mussen Geruch — und Staub-Emissionen vermieden werden.

Als Apparate werden Drehrohr — bzw. Trommeltrockner verwendet. Durch die Drehbewegung und spezielle Einbauten, die das zu trocknende Gut gleichmaBig verteilen, wird die Bildung von Ablagerungen verhindert. Dabei kann zwischen einer direkten und indirekten Trocknung unterschieden werden.

— Wird das Gut durch einen heiBen Abgasstrom getrocknet, spricht man von einer direkten Trocknung. Hier wird meist Erdgas oder Ol als Brennstoff eingesetzt. Dabei muss sichergestellt werden, dass keine im heiBen Gasstrom vorhandenen unerwunschten und ggf. toxischen Stoffe sich an das Trockengut anlagern.

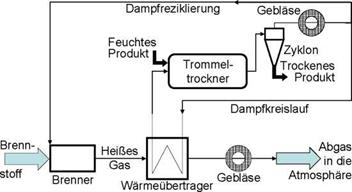

— Eine indirekte Trocknung erfolgt mittels Dampfbeheizung der Trockneroberfla — chen. Dies birgt jedoch die Gefahr der Bildung von Ablagerungen an den War — meubergangsflachen. Abb. 15.19 zeigt exemplarisch das Verfahrensschema ei — nes indirekten Trocknungsprozesses. Hier werden die bei der Trocknung er — zeugten Bruden in einem Warmeubertrager erhitzt und im Kreislauf gefuhrt. Durch den hohen Dampfanteil im Trocknungsgas erfolgt ein schonender Trock — nungsvorgang. Dadurch kann eine hohe Produktqualitat erreicht werden. Die uberschussigen Bruden werden im Brenner mit verbrannt, um Emissionen von Geruch und Staub zu vermeiden.

|

Abb. 15.19 Indirekte DDGS Trocknung /15-5/ |

Biogasgewinnung. Schlempe kann auch in einer Biogasanlage anaerob vergoren und das produzierte Gas zur Energieproduktion eingesetzt werden, da — je nach eingesetztem Rohstoff — Schlempe unterschiedliche Mengen an organischer Tro- ckensubstanz enthalt; so konnen beispielsweise aus Weizenschlempe 0,380 und aus Maisschlempe 0,347 mN3 CH4/kg oTS erreicht werden /15-31/. Das entstande- ne Biogas kann dann u. a. in einem Gaskessel zur direkten Prozessdampferzeu- gung verbrannt werden. Alternativ ist auch eine Stromerzeugung in einem Bio- gasmotor und die Nutzung der in Kraft-Warme-Kopplung anfallenden Prozess — warme moglich. Die Kombination der Ethanolproduktion mit einer Biogasproduk — tion ermoglicht eine Vielzahl von Variationsmoglichkeiten, die an den jeweiligen Bedarfsfall optimal angepasst werden mussen.