Technische Umsetzung

Technische Umsetzung

Der Prozess der Torrefizierung wird fur Kaffee — und Kakaobohnen haufig einge — setzt und ist in diesem Bereich seit vielen Jahren etabliert. Auch fur holzartige Biomassen ist die Torrefizierung nicht neu; sie wurde in Frankreich schon in den 1930er Jahren untersucht und als Brennstoff fur die Vergasung vorgeschlagen. In

den 1980er Jahren wurde ebenfalls in Frankreich ein industrieller Prozess (Pechi — ney-Prozess) fur die Torrefizierung von Biomasse als Alternative zur Holzkohle bei der Aluminiumherstellung entwickelt und betrieben. In technischer Hinsicht war die Anlage durchaus erfolgreich, musste aber aus wirtschaftlichen Grunden Ende der 1990er Jahre stillgelegt werden /12-14/, /12-50/, /12-34/.

In den letzten Jahren wurden eine Reihe von Prozessen bzw. Reaktoren fur die Torrefizierung von Biomasse vorgeschlagen. Derzeit befindet sich aber keine der — artige Anlage im industriellen Einsatz. Trotzdem werden nachfolgend die wichtigs — ten Reaktoren bzw. Verfahren systematisch dargestellt. Da die Torrefizierung en- dotherm ist, muss der Reaktion Warme zugefuhrt werden. Dabei kann zwischen direkter und indirekter Warmezufuhr unterschieden werden.

|

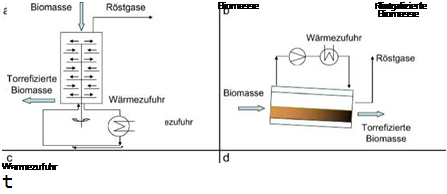

— Direkt beheizte Torrefizierungsreaktoren. Bei der direkten Warmezufuhr durch — stromt heiBes Gas eine Schuttung der zu torrefizierenden Biomassepartikel und ubertragt dadurch die Warme auf die Partikel (Abb. 12.21a). Dazu dient meist das bei der pyrolytischen Zersetzung entstehende Gas (z. T. auch als Rostgas bezeichnet), das teilweise im Kreislauf gefuhrt wird. Es wird entweder durch die Verbrennung von Pyrolysegas oder alternativ bzw. additiv uber einen zu — satzlichen Energietrager bzw. Brennstoff beheizt. Um eine gute und gleichma — Bige Durchstrombarkeit des Reaktors sicherzustellen, wird die Biomasse in stu — ckiger Form am Kopf des Wanderbettreaktors aufgegeben und als torrefiziertes Material am Boden des Reaktors wieder abgezogen.

Abb. 12.21 Grundtypen von Reaktoren zur Torrefizierung von fester Biomasse (a Reaktor mit Festbett und direkter Beheizung; b Trommelreaktor mit indirekter Beheizung; c Schei- benreaktor mit indirekter Beheizung; d Schnecken — oder Paddelreaktor mit indirekter Beheizung von Wand und Schnecke oder Ruhrwerk)

— Indirekt beheizte Torrefizierungsreaktoren. Indirekt kann die Warme uber die Wande des Reaktors (Abb. 12.21b) und teilweise auch uber Reaktoreinbauten (Abb. 12.21c, Abb. 12.21d) auf das zu torrefizierende Gut ubertragen werden. Die Warme selbst stammt aus der Verbrennung der bei der pyrolytischen Zer — setzung entstehenden Gase oder aus einem externen Brennstoff. Sie wird auf ein geeignetes Warmetragermedium ubertragen, das durch den Reaktor geleitet werden kann. Entscheidend fur den Erfolg der Torrefizierung ist der Warme — ubergang von der Wand auf die Schuttung und die Warmeleitung in der Schut — tung. Neben der PartikelgroBe, die deshalb klein gehalten werden muss, mussen die Biomassepartikel laufend umgewalzt und kontrolliert durch den Reaktor transportiert werden. Dazu werden Trommelreaktoren (Abb. 12.21b), Scheiben — reaktoren, die ahnlich aufgebaut sind wie Scheibentrockner (Abb. 12.21c) und Schnecken — oder Paddelreaktoren (Abb. 12.21d) vorgeschlagen /12-73/.

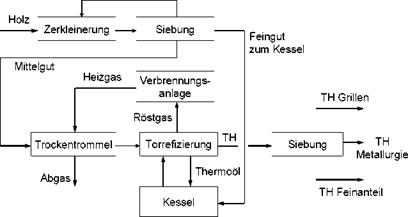

Der bisher einzige groBtechnisch realisierte Torrefizierungsprozess fur Holz ist der Pechiney-Prozess (Abb. 12.22) mit einer Kapazitat von 12 000 t/a. Diese Anlage besteht zunachst aus einer Holzaufbereitung, die eine Zerkleinerung und Siebung umfasst. Das Kernstuck des eigentlichen Prozesses ist eine Trommeltrocknung und der Reaktor inklusive einer Produktkuhlung; erstere wird mittels Heizgasen be- heizt, die durch eine Verbrennung der Pyrolysegase aus dem Torrefizierungsreak- tor erzeugt werden. Als Reaktor, in dem das eingesetzte Material torrefiziert wird, dient ein indirekt mantelbeheizter Schneckenreaktor (Grundtyp Abb. 12.21d; d. h. indirekt beheizte Torrefizierung). Er wird mittels Thermool beheizt, das in einem separaten Kessel erhitzt wird, in dem die Feinanteile der Biomasse, die nach der Zerkleinerung anfallen, verfeuert werden. Die Reaktorverweilzeit betragt 60 bis 90 min bei 240 bis 280 °C. Die in dieser Anlage erreichten energetischen Wir — kungsgrade liegen bei 65 bis 75 % /12-14/, /12-11/.

Alternativ zum Pechiney-Verfahren werden auch Prozesse, die auf der direkten Beheizung der Biomassepartikel beruhen, vorgeschlagen /12-14/, /12-11/, da eine

|

Grobgut

Abb. 12.22 Grundschema des Pechiney-Verfahrens, bei dem ein indirekt beheizter Torre — fizierungsreaktor eingesetzt wird (nach /12-14/, TH torrefiziertes Holz) |

MaBstabsvergroBerung beim indirekt beheizten Schneckentorrefizierer schwierig moglich ist. Indirekt beheizte Anlagen groBerer Leistung mussten dann in mehre — ren parallelen Linien realisiert werden; dies erlaubt aber nicht die Realisierung der ublichen mit einer MaBstabsvergroBerung verbundenen Reduktion der spezifischen Investitionen.

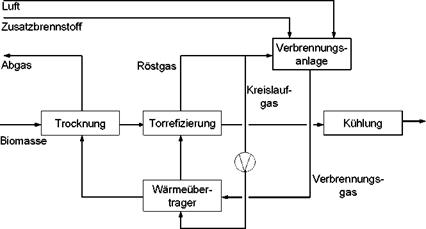

Abb. 12.23 zeigt ein Beispiel fur einen direkt beheizten Torrefizierungsreaktor. Auch hier wird zunachst eine Trocknung realisiert, um den energetischen Wir — kungsgrad der eigentlichen Torrefizierung hoch zu halten. Der Reaktor ist typi — scher Weise nach dem Grundtyp nach Abb. 12.21a als Wanderbettreaktor aufge — baut. Die Biomasseschuttung wird mittels eines Teiles der aus dem Reaktor austre — tenden Pyrolysegase, das im Kreis gefuhrt wird, durchstromt und die Partikel da — her durch den direkten Kontakt mit den heiBen Gasen aufgewarmt. Um die notige Warme in den Reaktor einzubringen, wird das Kreislaufgas mittels eines Warme- ubertragers erhitzt; dazu werden die heiBen Abgase aus der Verbrennung der Pyro — lysegase verwendet. Die Restwarme nach dem Warmeubertrager fur die Kreis- laufgaserhitzung dient zur Trocknung der Biomasse. Sollte der Energieinhalt der bei der pyrolytischen Zersetzung entstehenden Gase nicht ausreichen, kann ein Zusatzbrennstoff in der Feuerung eingesetzt werden.

Wesentlich ist auch die Kuhlung des torrefizierten Materials, bei der — genauso wie im Torrefizierungsreaktor — eine Sauerstoffzufuhr bei den noch hohen Aus- trittstemperaturen von meist uber 250 °C vermieden werden muss. Deshalb wird die torrefizierte Biomasse meist mittels einfacher Wasserquenchen, manchmal auch mit Kuhlschnecken, gekuhlt.

Problematisch kann die Verdichtung des kondensat — und staubhaltigen Kreis — laufgases sein. Der Ausfall von Kondensat muss deshalb sicher vermieden werden und das Geblase sowie der Warmeubertrager mussen staubunempfindlich ausge — fuhrt werden, wenn der Staub aus dem Kreislaufgas nicht abgeschieden werden soll; letzteres wurde einen zusatzlichen Verdichtungsaufwand bedeuten.

|

Abb. 12.23 Bespiel fur einen direkt beheizten Torrefizierungsreaktor (nach /12-14/, /12-11/) |

Ziel derartiger Torrefizierungsprozesse ist, einen hoheren Heizwert und bei einer anschlieBenden Pelletierung auch eine hohere volumetrische Energiedichte im Vergleich zur unbehandelten Biomasse zu erreichen. Damit wird eine Massenre- duktion bei weitgehender Beibehaltung des Energieinhalts angestrebt.

Bei der Torrefizierung wird die feste Biomasse teilweise pyrolytisch zersetzt mit dem Ergebnis einer Teilkarbonisierung der Hemizellulose und einer Depolime- risation von Zellulose und Lignin (vgl. Kapitel 9.2). Dadurch verandern sich die Eigenschaften der biogenen Festbrennstoffe /12-14/, /12-11/, /12-12/, /12-73/, /12-76/, da vor allem sauerstoffhaltige Verbindungen aus dem Holz ausgetrieben werden. In der Folge verringert sich das Sauerstoff zu Kohlenstoff-Verhaltnis. Dies fuhrt zu einer Steigerung des Heizwertes von typischerweise 17 bis 19 MJ/kg auf 19 bis 23 MJ/kg /12-11/, /12-73/. Bei einer anschlieBenden Pelletierung kann die volumetrische Energiedichte um ca. 30 % erhoht werden; dies hat Vorteile bei Transport und Lagerung. Insgesamt ist damit unter idealen Bedingungen eine Re — duktion der Masse von 30 % — bei gleichzeitiger Abnahme der Energie um ca. 10 % — moglich.

Biogene Festbrennstoffe zeigen hygroskopische Eigenschaften; d. h. sie nehmen dann kaum noch Feuchtigkeit aus der Luft auf. Deshalb ist vor einer thermischen Nutzung haufig eine aktive Trocknung erforderlich. Im Gegensatz dazu besitzt torrefizierte Biomasse hydrophobe Eigenschaften; d. h. derart behandelte Biomas — se nimmt kaum noch Wasser auf (< 5 %). AuBerdem wird beim Torrefizie — rungsprozess das Wasser vollstandig ausgetrieben (Restwassergehalt: 1 bis 2 %). Deshalb ist ein biologischer Abbau bei der Lagerung, wie er bei naturbelassener fester Biomasse ublich ist, praktisch ausgeschlossen.

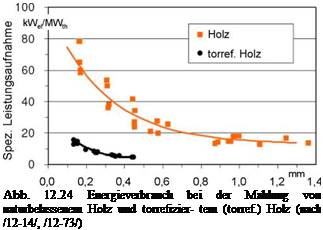

Daruber hinaus kann torrefizierte Biomasse sehr leicht vermahlen werden (Abb. 12.24). Aufgrund der Veranderungen in der Biomassestruktur von faserartig zu sprode wird der Energieaufwand beim Mahlen — was beispielsweise bei einer Zu-

|

Mittlere PartikelgroUe nach Mahlung

feuerung in Kohlekraftwerken haufig erforderlich ist — je nach Biomasseart und Torrefizierungsgrad um 50 bis 85 % reduziert /12-14/.

Einen Vergleich ausgewahlter Eigenschaften von naturbelassenem und torrefi — ziertem Holz zeigt Tabelle 12.3. Demnach ist der Heizwert zwar hoher, aber die Schuttdichte deutlich niedriger als bei unbehandelter Biomasse. Deshalb ist die volumetrische Energiedichte (MJ/m3) ebenfalls geringer als bei unbehandelter Biomasse. Will man sie erhohen, was meist der Fall ist, muss das torrefizierte Material pelletiert werden.

|

Tabelle 12.3 Eigenschaften von Holz und torrefiziertem Holz (nach /12-12/)

|

Die erste industrielle Anwendung dieses Prozesses ist die Herstellung eines Re — duktionsmittels fur die Metallurgie. Beispielsweise wurden die mit Hilfe des Pe — chiney-Prozesses (Abb. 12.22) torrefizierten Holzhackschnitzel bei der Alumini — umherstellung eingesetzt. Als Nebenprodukt erhalt man stuckiges torrefiziertes Material, das eine Alternative zu Grillholzkohle darstellt oder fur Kochzwecke eingesetzt werden kann /12-11/.

Pelletierte, torrefizierte Biomasse, sogenannte "TOP-Pellets", zeigen Schutt — dichten von 750 bis 850 kg/m3 und Energiedichten von 14 bis 18,5 GJ/m3. Pellets aus Sagespanen liegen im Vergleich dazu bei 7,8 bis 10,5 GJ/m3 (Tabelle 12.4). Sie zeigen im Vergleich zu Holzpellets eine geringe Wasseraufnahmeneigung und eine hohere mechanische Festigkeit /12-12/. Dafur werden aber hohere Anteile an Additiven benotigt als bei der Pelletierung naturbelassener Biomasse.

Torrefizierte Biomasse hat verbesserte Eigenschaften bei der thermischen Um — wandlung, da bereits ein Teil der fluchtigen Bestandteile ausgetrieben wurde. Dies ermoglicht beispielsweise bei der thermo-chemischen Vergasung (Kapitel 11)

|

Wassergehalt |

in Gew.-% |

7 |

10 |

1 |

5 |

|

Heizwert — roh |

in MJ/kg |

15,6 |

16,2 |

19,9 |

21,6 |

|

— getrocknet |

in MJ/kg |

17,7 |

17,7 |

20,4 |

22,7 |

|

Schuttdichte |

in kg/m3 |

500 |

650 |

750 |

850 |

|

Energiedichte |

in GJ/m3 |

7,8 |

10,5 |

14,9 |

18,4 |

|

Tabelle 12.4 Eigenschaften von Holzpellets und TOP-Pellets /12-12/ Eigenschaft Holzpellets TOP-Pellets |

|

niedrig hoch niedrig hoch |

aufgrund des geringeren O/C-Verhaltnises hohere Vergasungswirkungsgrade. Auch hinsichtlich der Teergehalte im Produktgas sollte torrefizierte Biomasse von Vorteil sein /12-76/.

Die Zufeuerung von Biomasse in mit fossilen Brennstoffen gefeuerten kalori — schen Kraftwerken erfordert meist den Einsatz fein gemahlener Biomasse (Kapitel 10.4). Aufgrund des geringeren Mahlaufwandes zeigt torrefizierte im Vergleich zu naturbelassener Biomasse Vorteile (Abb. 12.24). Insgesamt kommt die Biomasse durch die Torrefizierung den Eigenschaften der Kohle naher. Deshalb kann die Verwendung von torrefizierter Biomasse in Flugstromvergasern, wo ebenfalls ein feingemahlener Brennstoff vorliegen muss, interessant sein /12-10/, /12-13/.

Bei allen Anwendungen muss aber gepruft werden, inwieweit die zu erzielenden Vorteile nicht durch den Aufwand und den Energieverlust, der mit der Torrefizie — rung einhergeht, aufgehoben wird.

Energie aus Biomasse