Umesterung

Umesterung

Das am meisten verbreitete Verfahren zur Anpassung von Pflanzenol an kon — ventionelle Dieselmotoren ist die Umesterung zu Pflanzenolmethylester (PME) bzw. Biodiesel (Abb. 13.18). Hierbei kommen uberwiegend Rapsol — teilweise auch Sonnenblumen-, Soja — und Palmol — zum Einsatz. Im Folgenden werden zunachst die Grundlagen der Biodieselherstellung auf Basis der Umesterung

|

erlautert AnschlieBend wird auf die verfahrenstechnische Umsetzung einge — gangen; dazu werden zunachst die wesentlichen den Prozess bestimmenden Rand — bedingungen erlautert und abschlieBend auf Gesamtanlagenkonzepte eingegangen.

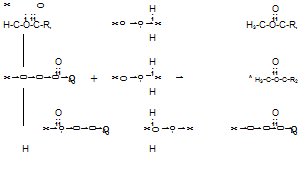

Grundlagen. Bei der Herstellung von Biodiesel erfolgt die schrittweise Umesterung (auch Alkoholyse genannt) von pflanzlichen oder tierischen Olen bzw. Fetten durch die Zugabe eines (einwertigen) Alkohols (z. B. Methanol) sowie eines Katalysators. Dabei wird das relativ hoch-molekulare Triglycerid in drei niedrig — molekulare Verbindungen gespalten. Der dreiwertige Alkohol des Pflanzenols (Glycerin) wird dabei durch drei einwertige Alkohole aus der Esterbindung verdrangt (Abb. 13.19). Da die ursprungliche Bindungsform (d. h. die Esterbindung) erhalten bleibt, bezeichnet man diesen Vorgang als Umesterung. Als einwertige Alkohole sind sowohl Methanol als auch Ethanol einsetzbar. Allerdings ist die Umesterung mit Ethanol vielfach kinetisch gehemmt und schwieriger durchzufuhren (z. B. vergleichsweise niedrigere Konversionsraten und problematische Ruckgewinnung des Ethanols innerhalb des Biodieselpro — zesses /13-117/), so dass derzeit fast ausschlieBlich Methanol eingesetzt wird.

Beim Einsatz von Methanol zur Umesterung von aus Fettsauren bestehenden pflanzlichen (und tierischen) Olen und Fetten wird das Umesterungsprodukt chemisch exakt als Fettsauremethylester und landlaufig als "Biodiesel" bezeichnet. Mindestanforderungen hinsichtlich der Qualitat dieses Kraftstoffs sind in der DIN EN 14 214 /13-33/ festgelegt.

Die Reaktion von Triglyceriden und Methanol zu Pflanzenolfettsauremethyl — ester und Glycerin ist eine Gleichgewichtsreaktion, die zum Stillstand kommt,

H

![]()

і

і

h-c-oh

H-C-OH

h-c-oh

|

H

+ 1 Propantriol

(Glycerin)

Abb. 13.19 Umesterung von Pflanzenol zu Pflanzenolfettsauremethylester wenn etwa zwei Drittel der Ausgangsstoffe reagiert haben. Um die Ausbeute bei der groBtechnischen Umsetzung zu erhohen, kann ein Reaktionsprodukt (in der Regel Glycerin) abgezogen oder ein Reaktionspartner im Uberschuss verwendet werden. Meistens wird deshalb mit einem Uberschuss an Methanol gearbeitet, um das Gleichgewicht in die gewunschte Richtung zu beeinflussen /13-21/. Der Methanoluberschuss darf jedoch nicht beliebig hoch werden, da Methanol ansonsten als Loslichkeitsvermittler wirkt und sich dadurch Glycerin nicht als schwerere Phase absetzen kann.

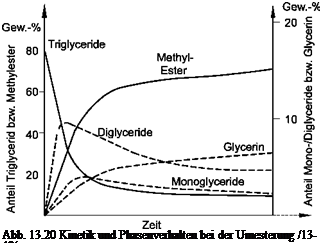

Besonders wichtig fur die Entwicklung einer geeigneten Prozessfuhrung ist das Phasenverhalten wahrend der Reaktion. Abb. 13.20 zeigt deshalb — stark ver — einfacht — den kinetischen Verlauf der Reaktion und das jeweilige Flussig-Flussig- Phasengleichgewicht /13-48/.

|

Fur die Reaktion ist demnach anfangs eine sehr gute Vermischung der ver — schiedenen Komponenten notwendig, da die Loslichkeit von Methanol in Ol

relativ gering ist. 1st ein bestimmter Teil des Pflanzenols umgeestert, entsteht — auch aufgrund der emulgierenden Eigenschaften der Partialglyceride — ein nahezu einphasiges System. Am Ende der Reaktion muss dann die Glycerinphase, die sich aufgrund des Dichteunterschieds im Reaktor unten absetzt, abgeschieden werden. Diese Abtrennung muss schnell und vollstandig realisiert werden, um Ruckreak — tionen zu verhindern. Mit der Glycerinphase wird zugleich auch ein groBer Teil des nicht reagierten Methanols abgetrennt /13-48/.

Katalysatoren. Ohne Katalysator lauft die Umesterungsreaktion bei Umgebungstemperatur nur sehr langsam ab. Es waren Temperaturen von mehr als 300 °C erforderlich, um technisch nutzbare Geschwindigkeiten zu erreichen. Dies ist jedoch nicht realisierbar, da sich die Triglyceride dann bereits thermisch zersetzen. Die Reaktion erfolgt daher immer unter Einsatz eines Katalysators /13-135/. Hierzu konnen Sauren sowie Alkalimetalle, — hydroxide und — alkoholate eingesetzt werden; damit lassen sich schon bei Raumtemperatur kurze Reaktionszeiten erreichen. Dann kann auch auf eine Druckerhohung verzichtet werden, um den Reaktionspartner Methanol in der Flussigphase zu halten. Nach der Umesterungsreaktion wird der Katalysator nicht mehr benotigt und muss inaktiviert bzw. neutralisiert werden (z. B. mit Saure).

Die Wahl des Katalysators wird im Wesentlichen durch den Anteil der freien Fettsauren bestimmt. Wahrend bei Fetten und Olen mit niedrigen Anteilen an freien Fettsauren hauptsachlich basische Katalysatoren wie Kalium — und Natrium- hydroxid sowie Kalium — und Natriummethylat eingesetzt werden, erfolgt die Umesterung von Fetten und Olen mit hohen Anteilen an freien Fettsauren in ei- nem zweistufigen Prozess bestehend aus saurer Vorveresterung (z. B. mit Schwe- fel — oder Phosphorsaure) und anschlieBender basischer Umesterung. Anders als bei der Umesterung entstehen (Methyl-)Ester bei der Veresterung durch die Um- setzung von Methanol mit den freien Fettsauren (FFA) unter Wasserabspaltung. Die Veresterung entspricht dem gleichen Verfahren wie der Neutralisationspro- zess der Raffination von Olen und Fetten.

Basische Katalysatoren ermoglichen hohe Umwandlungsraten in kurzerer Zeit bei besseren Reaktionsbedingungen. Ferner kann auf einen stark uberstochiome — trischen Anteil an Alkohol verzichtet werden. Uber den maximalen Gehalt an freien Fettsauren, bei dem noch eine rein basische Umesterung moglich ist, variieren die Angaben zwischen 0,1 bzw. 0,5 % und maximal 4 % /13-62/, /13-74/. Demgegenuber ist bei vollraffinierten Olen die erforderliche Katalysator — menge mit 0,01 bis 0,1 % der umzuesternden Menge deutlich geringer. Die Zudosierung von Alkoholat-Katalysatoren liegt bei ca. 10 bis 18 kg (Katalysator — anteil 5 bis 6 kg) pro Tonne umzuesterndes Ol /13-74/.

Im Gegensatz zu basischen Katalysatoren verlauft die sauer katalysierte Konversion langsamer, unter hoheren Temperaturen und bei einem uberstochio — metrischen Anteil an Alkohol. Wenn Wasser im Fettrohstoff vorhanden ist, werden bei der sauer katalysierten Veresterung nur sehr schlechte Umwandlungs — raten erzielt /13-43/.

Vor der weiteren Verwendung mussen Rohmethylester und Rohglycerin aufbereitet werden. Die Auswahl des Katalysators wirkt sich auch auf die Auf — bereitung des Methylesters und des Glycerins aus. Aufgrund unterschiedlicher Loslichkeiten verteilt sich der Katalysator auf die beiden Phasen. Bei der

Verwendung von Alkali-Katalysatoren liegt der Katalysator anschlieBend in Form von Seife in der Glycerinphase vor und muss separat abgetrennt werden /13-48/. Alkoholat-Katalysatoren haben hierbei einen gunstigen Einfluss auf die Glycerin — qualitat; so betragt die Reinheit des Rohglycerins etwa 80 bis 85 % (d. h. techn — ische Qualitat). In wasserhaltigen Prozessen mit anderen Alkali-Katalysatoren werden dagegen nur etwa 55 bis 60 % erreicht /13-74/.

Biodieselaufbereitung. Die Aufbereitung des produzierten Biodiesels erfolgt mehrstufig. Zuerst wird der Biodiesel gewaschen, um die durch unerwunschte Verseifungsreaktionen entstandenen Seifen zu entfernen. Dies geschieht nach direkter Wasserzugabe zumeist durch die Zugabe von milden sauren Katalysa — toren (z. B. Schwefel, Salzsaure), die anschlieBend abgetrennt werden. Die Waschung erfolgt bei Umgebungsdruck und -temperatur bei kontinuierlicher Durchmischung. Das absedimentierte Waschwasser wird der Glycerinaufbereitung zugefuhrt Weitgehend ahnlich erfolgt die Frischwasserwaschung, nach welcher abschlieBend im Sedimentationsbehalter die Phasentrennung durchgefuhrt wird /13-30/, /13-62/, /13-79/.

AnschlieBend erfolgt die Trocknung des Biodiesels. Noch feuchter Biodiesel wird nach einer Vorwarmung in einem Verdampfer (z. B. Fallfilmverdampfer) getrocknet, wobei das im Biodiesel enthaltene Wasser und Methanol bis auf einen Restgehalt von 250 ppm abgetrennt wird. Der entwasserte, heiBe Biodiesel dient der Vorwarmung des eintretenden Biodiesels und kuhlt sich dabei auf etwa 30 bis 35 °C ab. Das im Verdampfer abgetrennte Methanol-Wasser-Gemisch wird in einem Kondensator abgetrennt /13-30/. Bei Einsatz von Alt-/Tierfetten oder Fett — sauren muss zusatzlich eine Biodieseldestillation durchgefuhrt werden /13-79/.

SchlieBlich erfolgen die Aufbereitung der Nebenprodukte und die Ruckgewin — nung uberstochiometrisch eingesetzten Alkohols, welcher in den Prozess zuruck — gefuhrt wird.

Methanolaufbereitung. Das noch methanolhaltige Glycerinwasser wird mittels einer Methanolrektifikation bei Atmospharendruck aufgearbeitet. Das im Kopf der Rektifikationskolonne kondensierte Reinmethanol steht dann wieder fur die Um- esterungsreaktion zur Verfugung. Das Glycerinwasser aus dem Kolonnensumpf wird der Glycerineindampfung zugefuhrt. /13-30/

Glycerinaufbereitung. Die Glycerinphasen aus der Raffinations — und den Um — esterungsstufen werden in einem Ansauerungsbehalter mit Schwefelsaure ver — mischt. Dabei konnen je nach eingesetztem Katalysator uberschussiges Kalium — hydroxid (KOH) und entstandene Kaliseifen gespalten und in Wasser, freie Fett — sauren und Kaliumsulfat (K2SO4) umgewandelt werden. Die batchweise realisierte Reaktion erfolgt bei ca. 50 °C unter Versauerung der Glycerinphase auf einen pH — Wert von ca. 3. AnschlieBend wird noch bis zur optimalen Kristallbildung weiter — geruhrt, bevor die flussigen Phasen (d. h. Fettsaure — und Rohglycerinphase) und die feste Phase (d. h. Kaliumsulfat) in einem Phasen-Dekanter getrennt werden. Das feuchte Kalisalz wird mit Methanol gewaschen, um mitgefuhrte Glycerin — anteile zuruckzugewinnen. Nach erneuter Dekantierung wird es in einem Vakuumtrockner aufbereitet, so dass das getrocknete Salz z. B. als Dungemittel genutzt werden kann /13-30/.

Da das aus der Phasentrennung stammende Rohglycerin einen sauren pH-Wert aufweist (d. h. unerwunschte Neigung zur Zersetzung), muss es auf einen pH-Wert von ca. 7,5 gebracht werden. Dies wird in einem Neutralisationsbehalter uber die Zugabe von Kaliumhydroxid (KOH) in methanolischer Form bewerkstelligt. Das Gemisch aus dem Nachneutralisationsbehalter wird batchweise mit dem glycerin — haltigen Waschwasser aus der Biodieselwaschung vereinigt und in den Glycerin- vorlagentank gepumpt /13-30/.

Bei Anlagen im sehr groBen Leistungsbereich kann im Anschluss an die Neutralisation der wassrigen Glycerinphase die weitere Aufbereitung des Glycerins durch Eindampfung zu technischem Glycerin (ca. 90 Gew.-%) erfolgen. Zur wei — teren Veredelung kann das Glycerin in einer Vakuumdestillation getrocknet und anschlieBend in einer kontinuierlich arbeitenden Aktivkohle-Adsorption zu soge — nanntem Pharmaglycerin aufgereinigt werden /13-118/.

Anforderungen an die Rohstoffqualitat. Abhangig von der Herkunft der umzu — esternden Rohstoffe (z. B. rohe, teil — oder vollraffinierte Pflanzenole gewonnen aus Olsaaten und — fruchten, rezyklierte Pflanzenole und — fette, tierische Fette) und dem jeweiligen Umesterungsverfahren mussen die Ole und Fette vor der Um — esterung aufbereitet werden, um einen moglichst effektiven Verfahrensablauf zu gewahrleisten. Dies betrifft u. a. die Entfernung von Verunreinigungen, Wasser, freie Fettsauren sowie u. a. Phosphatide, Sterole, Tocopherole, Wachse und verschiedene Farbtrager (z. B. Chlorophyll, Carotin). Beispielsweise inaktivieren Wasser und Fettsauren den Katalysator. Auch kommt es bei der Anwesenheit von Wasser zu unerwunschten Verseifungsreaktionen /13-41/, /13-42/. Ein hoher Anteil an freien Fettsauren fuhrt zudem zu entsprechend hoheren Seifenanteilen, wodurch sich die Biodieselertrage reduzieren. Als Erfahrungswerte bezuglich des Biodieselverlustes infolge der Verseifung von freien Fettsauren werden 1 bis 2 % Verlust je Prozent Gehalt an freien Fettsauren bis hin zu prozentual etwa doppelt so hohen Verlusten an Biodiesel je Prozent freier Fettsauren angegeben /13-24/, /13-117/. Daher ist vor der Umesterung je nach Rohstoffqualitat eine Entschleimung, Neutralisation und Trocknung (Kapitel 13.2.1.4) sowie — je nach Jahreszeit und Anforderungen an die Biodieselqualitat — eine sogenannte Winterisierung (d. h. Verbesserung des Kalteverhaltens des zu produzierenden Methylesters durch Herauskristallisation der enthaltenen Wachse infolge einer Temperaturabsenkung auf unter 8 °C und anschlieBende Separierung) der Ole und Fette notwendig. Teilweise wird (z. B. bei Rohol) auch eine Bleichung durchgefuhrt. Andernfalls musste z. B. die Katalysatormenge erhoht werden, damit der Reaktion trotz Inaktivierung eine ausreichende Menge des Katalysators zur Verfugung steht. Dies wurde jedoch in einem hoheren Aufwand resultieren, der erforderlich ist, um u. a. die storenden Komponenten nach der Umesterung wieder abzutrennen.

Verfahrenstechnische Umsetzung. Anlagen zur Biodieselherstellung auf der Basis der sogenannten Niederdruckumesterung umfassen eine vergleichsweise einfache und entsprechend ausgereifte Prozesstechnik, die weltweit kommerziell zum Einsatz kommt. Die einzelnen Verfahren unterscheiden sich hinsichtlich der Betriebsweise, der Prozessparameter Druck (bis zu maximal 5 bar, ublicherweise bei Umgebungsdruck), Temperatur (Niveau von 40 bis 160 °C) und der einge — setzten Katalysatoren (Konzentrationen 0,01 bis 5 Gew.-%) sowie in der uber- stochiometrischen Menge Methanol. Am Ende der Reaktion wird der Katalysator uber Laugezugabe (z. B. wassrige Natrium — oder Kaliumhydroxid) neutralisiert und durch Separation abgetrennt. Abhangig von der eingesetzten Katalysator- konzentration und der Reaktionstemperatur betragt die Reaktionszeit bevorzugt 0,5 bis 25 h /13-108/.

Die Verfahrensauswahl ist abhangig vom Rohstoff und den standortspezifi — schen Bedingungen und kann diskontinuierlich (Batch-Prozess), semi-kontinuier — lich oder kontinuierlich erfolgen /13-49/.

— Beim Batch-Prozess kann auf stark schwankende Rohstoffqualitaten durch Anderung der Prozessparameter sehr flexibel reagiert werden. Weiterhin eignet sich das Batch-Verfahren bei langen Reaktionszeiten und schwer forderbaren Medien. Nachteilig sind einerseits die Rustzeit, die fur das Befullen und Ent — leeren des Behalters aufgebracht werden muss, sowie andererseits die hoheren Energieaufwendungen fur Aufheizen und Kuhlen der einzelnen Chargen.

— Beim kontinuierlichen Betrieb werden die Edukte fortdauernd in den Reaktor eingespeist und die Produkte kontinuierlich ausgetragen. Bei konstanten Zu — laufbedingungen stellt sich nach einer Anfahrphase ein stationarer Zustand ein, der gekennzeichnet ist durch eine hohe Produktionsleistung bei gleichmaBiger Produktqualitat sowie einen hohen Automatisierungsgrad bei geringer Flexibili — tat der Rohstoffqualitaten.

Der Batch-Prozess kommt aufgrund der einfacheren Prozesstechnik vor allem fur kleine Anlagen mit einer Kapazitat von etwa 500 bis zu 10 000 t/a oder Anlagen groBerer Kapazitat, die Rohmaterialien stark schwankender Qualitat einsetzen, zum Einsatz. Fur groBere Anlagen mit Kapazitaten im Bereich von mehr als 30 000 t/a, die Biodiesel auf der Basis von Pflanzenolen herstellen, wird im Regel — fall die (semi-)kontinuierliche Prozessfuhrung bevorzugt angewandt. Daneben ist aus wirtschaftlichen Grunden die Erzeugung hochwertiger Kuppelprodukte wich — tig.

Fur die Produktion von Biodiesel bieten sich je nach Anwendungsfall (z. B. Ei — genproduktion fur den landwirtschaftlichen Betrieb, Produktion fur den deutschen und internationalen Biodieselmarkt) unterschiedliche klein — und groBtechnische Anlagenkonzepte an. Dabei zeigen die Entwicklungen der vergangenen Jahre einen deutlichen Trend zu Anlagen groBer Kapazitaten (100 bis mehrere 100 kt/a) sowie zu Anlagen, die den Einsatz mehrerer Rohstoffe (sogenannte Multi — feedstock-Anlagen) erlauben /13-80/.

Diskontinuierliche Verfahren. Eine insbesondere fur die kleintechnische Biodie — selproduktion zum Einsatz kommende Anlagentechnik zur Umesterung (typische Kapazitaten von 500 bis 8 800 t/a /13-47/) arbeitet mit diskontinuierlichen Verfahren (auch Batch-Verfahren); d. h. alle Verfahrensschritte laufen nacheinander chargenweise in einem oder mehreren Behaltern (meist ein beheizbarer Ruhr — werksreaktor) ab. Nach der Befullung des Reaktors mit Pflanzenol erfolgt das Aufheizen auf Prozesstemperatur. AnschlieBend werden Methanol und Katalysator (z. B. Natriummethylat oder Kaliumhydroxid) zudosiert. Es erfolgt ein turbu — lentes Vermischen zur Durchfuhrung der Umesterungsreaktion mit nach — folgendem statischem Absetzen der gebildeten Glycerinphase, die im Folgeschritt sensorgesteuert abgezogen wird.

Zur Erreichung eines normgerechten Umesterungsgrads erfolgen Umesterung und Glycerinabzug mehrfach. Im Anschluss daran werden die Katalysatorreste durch eine Wasserwasche entfernt, wobei sich das Waschwasser auch absetzt und aus dem Behalter abgezogen wird. Die Entfernung der Methanol — und Wasserreste aus dem Biodiesel erfolgt durch eine Vakuumdestillation (bei Bedarf mit entspre- chender Additivzugabe). Der Abzug des heiBen Biodiesels findet uber Platten- warmeubertrager bei gleichzeitiger Vorwarmung des neu zu befullenden Ols statt.

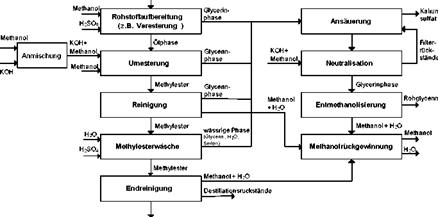

Bei derartigen Prozessen entstehen aus 1 t Pflanzenol unter Zugabe von 160 kg Methanol und 17 kg Natriummethylat sowie ca. 100 kg Waschwasser verbunden mit einem Aufwand von 12 kWh elektrischer und 38 kWh thermischer Energie etwa 990 kg Biodiesel, 134 kg Glycerinphase (nur bedingt marktgerecht, da anders als bei groBtechnischen Anlagen, im Regelfall nicht aufbereitet und daher mit Seifenfraktionen vermischt) und 153 kg Abwasser /13-94/. Fur den Einsatz von Olen und Fetten (z. B. Altspeiseole, tierische Fette) oder unterschiedliche Roh — stoffe mit stark schwankenden Qualitaten kommen diskontinuierliche Verfahren ebenso als sogenannte Multifeedstock-Anlagen zum Einsatz. Einen typischen Verfahrensablauf zeigt Abb. 13.21.

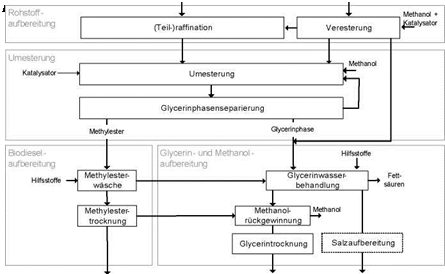

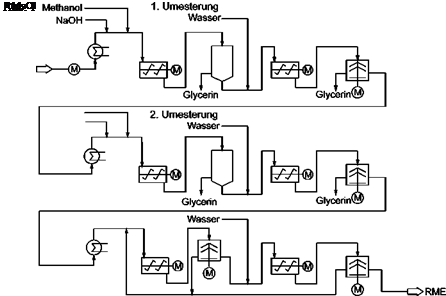

Kontinuierliche Verfahren. GroBtechnische Anlagen zur Biodieselproduktion auf der Basis von Pflanzenolen von bis zu mehreren 100 000 t/a arbeiten im Regelfall als kontinuierliche, mehrstufige Umesterungsanlagen. Das in Abb. 13.21 darge — stellte Grundschema bleibt somit im Wesentlichen auch hier gultig; es variieren lediglich u. a. die Prozessbedingungen, die Reihenfolge der Verfahrensschritte und die Anforderungen an die Eingangsprodukte.

Ein typisches kontinuierliches Verfahren zeigt Abb. 13.22. Die Reaktion erfolgt hier zweistufig, wobei als Reaktor jeweils ein vertikales Rohr dient. Die Stro-

|

Pflanzenole / Altspeiseole / Tierische Fette

Biodiesel Abb. 13.21 Diskontinuierliches Verfahren zur Biodieselherstellung (Beispiel Multifeedstock, nach /13-68/) |

|

mungsgeschwindigkeit ist dabei so niedrig, dass sich im Sumpf des Reaktors eine Glycerinphase absetzen kann. Eine weitere Glycerinabscheidung erfolgt in einem Absetzbehalter und einem Tellerseparator. Die Esterphase wird dann nach der Entmethanolisierung in einer zwei — oder dreistufigen Wasche in Waschseparatoren gereinigt. Das angesauerte Waschwasser wird anschlieBend zur besseren Glycerinabscheidung in die Separatoren der Reaktion gegeben. Eine adsorptive Nach — behandlung des Esters mit Bleicherde kann bei Einsatz von vollraffiniertem Ol entfallen /13-27/, /13-48/.

Eine fur eine kontinuierlich arbeitende Biodieselanlage typische Stoff — und Energiebilanz bei Nennleistung zeigt Tabelle 13.1. Voraussetzung dafur ist die

|

Tabelle 13.1 Typische Stoff — und Energiebilanz einer kontinuierlichen Umesterungsanlage /13-72/

a trockenes, entschleimtes und entsauertes Rapsol; b Verbrauchszahlen — ohne Glycerindestilla- tion und Bleichung — bezogen auf 1 000 kg RME bei Nennleistung |

Einhaltung einer bestimmten Mindestspezifikationen des Ausgangsmaterials (Ge — halt an freien Fettsauren max. 0,1 %, Wassergehalt max. 0,1 %, unverseifbare Be — standteile max. 0,8 %, Phosphorgehalt max. 10 ppm).

Ziel weiterer Entwicklungen ist auch die Mischnutzung von Pflanzenol mit Altfettanteilen von rund 35 % bezogen auf das Gesamteinsatzmaterial /13-1/, /13-48/. Hier wird aus dem Umesterungsprozess abgezogenes Glycerin, in dem noch Katalysator (z. B. Schwefelsaure) enthalten ist, mit dem Altfett umgesetzt. AnschlieBend wird dann das Reaktionswasser entfernt. Dann wird das Reaktions — produkt mit Pflanzenol, Methanol und Schwefelsaure in einer zweistufigen Kaskade — jeweils bestehend aus Ruhrkessel und Abscheider — zu Methylester und Glycerin bei 60 bis 70 °C umgesetzt. Der Methylester wird abschlieBend mit Methanol gewaschen. Nach Trocknung erfolgen Neutralisation und Filtration.

Auch ein weiteres Umesterungsverfahren arbeitet zweistufig /13-48/. Durch eine gute Vermischung der Reaktionspartner gelingt es hier, bei relativ kurzer Verweilzeit einen hohen Stoffumsatz zu erzielen. Auch wird die Glycerinphase der zweiten Stufe dem Ol vor der Umesterung wieder zugefuhrt. Nach Ablaufen der Umesterungsreaktion wird der Methylester gewaschen, das methanolhaltige Waschwasser uber eine Zentrifuge abgetrennt und zusammen mit dem Glycerin aus der ersten Reaktionsstufe in einer Rektifikationskolonne aufgearbeitet. Dieses Verfahren arbeitet mit entschleimtem und entsauertem Ol bei Normal — bzw. Niederdruck bei Temperaturen unter 100 °C.

Eine andere Verfahrensvariante stellt die Veresterung eines GroBteils der im Prozessverlauf (z. B. bei der Glycerinansauerung) anfallenden freien Fettsauren mittels saurer Katalyse dar /13-28/, /13-29/, /13-30/, /13-42/, /13-63/; dies ermoglicht eine Steigerung der Biodieselausbeute.

Von den bisher genannten Verfahrensvarianten (sog. Niederdruckumesterungs — verfahren) weicht die "Druckmethanolyse" respektive Hochdruckumesterung deutlich ab. Die Umesterung wird hier bei einem Temperaturniveau von 120 bis 250 °C und einem Druckniveau von maximal 20 bis 200 bar durchgefuhrt. Fur die Hochdruckumesterung werden als Katalysatoren Metallsalze oder Metallseifen eingesetzt (bevorzugt Salze oder Seifen des Zinks, z. B. Zinkacetat oder Zinkstearat in Konzentrationen von 0,01 bis 1 Gew.-%). Am Ende der Reaktion wird der Katalysator abgefiltert. Abhangig von der eingesetzten Katalysator- konzentration und der Reaktionstemperatur betragt die Reaktionszeit bevorzugt 0,1 bis 5 h /13-108/. Dieses Verfahren stellt vergleichsweise geringe An — forderungen an die Reinheit des Ols; hier konnen bereits Ole, die nur entschleimt wurden, eingesetzt werden. Die Zahl der Verfahrensschritte ist sehr gering; es erfolgt lediglich eine einstufige Umesterung (Abb. 13.23). Weitere Vorteile be — stehen in der Mitveresterung der vorhandenen freien Fettsauren und in den kurzen Reaktionszeiten; von Nachteil sind dagegen u. a. der hohe Energieaufwand und der erforderliche Spezialkatalysator /13-108/.