Wirbelschichtvergaser

Wirbelschichtvergaser

Wirbelschichtvergaser enthalten ein Bett aus feinem Bettmaterial (zumeist Quarz — sand), das auf einem Anstromboden ruht. Die Wirbelschicht entsteht, wenn das Vergasungsmittel oder das Tragergas hinreichend rasch durch den Vergaser flieBt, das inerte Bettmaterial aufwirbelt und dabei den zugegebenen Brennstoff um — stromt. Die Brennstoffteilchen, die typischerweise kleiner sind als bei den Festbett- reaktoren, werden miteinander und mit dem Bettmaterial vollstandig vermischt. Damit konnen sich bei Wirbelschichtvergasern — im Gegensatz zu Festbettvergasern — keine ausgepragten Temperatur — und Reaktionszonen ausbilden. Die einzelnen Teilreaktionen, die bei der thermo-chemischen Umsetzung stattfinden, laufen parallel im gesamten Reaktor ab, in dem eine nahezu gleichmaBige, gut regelbare Temperatur von etwa 700 bis 900 °C herrscht. In dieser Temperaturkon — stanz und ihrer leichten Regelbarkeit liegen die wesentlichen Vorteile derartiger Vergaser.

Durch die intensive Warmeubertragung vom Bettmaterial an die Brennstoffteil — chen sowie durch die groBe spezifische Oberflache der kleinen feinkornigen Teil-

chen und die Stromungsfuhrung verringert sich die Aufenthaltszeit des biogenen Festbrennstoffs im Reaktor auf wenige Sekunden bis Minuten. Dadurch wird ein hoher Stoffumsatz auch bei kleineren Abmessungen des Reaktors ermoglicht.

Bei der Wirbelschichtvergasung werden typischerweise Luft, Dampf oder Sau- erstoff-Dampf-Mischungen als Vergasungsmittel eingesetzt. Die Vergasung kann unter atmospharischem oder unter erhohtem Druck erfolgen. Letzteres hat zwei wesentliche Vorteile: (a) die ReaktorausmaBe konnen bei gleicher Leistung ver- kleinert werden (d. h. bei zunehmendem Druckanstieg kann in einem immer kleineren Reaktorvolumen die gleiche Gasmenge produziert werden) und (b) es wird ein bereits verdichtetes Gas produziert, das fur manche Arten der Gasverwendung Vorteile bietet. Jedoch ist eine druckaufgeladene Wirbelschichtvergasung (z. B. 30 bar) wegen des dafur erforderlichen sehr hohen anlagentechnischen Aufwandes nur fur groBere Anlagenleistungen interessant. Daruber hinaus eignen sich Wirbel — schichtvergaser ausgezeichnet fur die allotherme Vergasung, da sie gute Warme — ubertragungseigenschaften besitzen (d. h. die Warme kann durch das Bettmaterial gut auf die zu vergasenden biogenen Festbrennstoffe ubertragen und zusatzlich kann das Bettmaterial aus technischer Sicht vergleichsweise einfach erwarmt werden); der Warmeubertrager wird hier innerhalb der Wirbelschicht angeordnet.

Das Produktgas verlasst den Reaktor mit hohen Temperaturen. Zur Energie — ruckgewinnung werden deshalb meist entsprechende Warmeubertrager nachge — schaltet. Der Teergehalt des Produktgases aus Wirbelschichtvergasern ist in der Regel hoher als bei Gleichstromvergasern, aber deutlich niedriger als bei Gegen — stromvergasern. Im Gegensatz dazu ist der Partikelgehalt im Produktgas deutlich hoher als bei Festbettvergasern, da feinkorniger Brennstoff, feinkornige Asche oder abgeriebenes Bettmaterial bei der Wirbelschichtvergasung mit dem Produkt — gas mitgerissen werden.

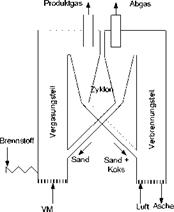

Wirbelschichtverfahren konnen im Wesentlichen durch drei unterschiedliche verfahrenstechnische Ansatze realisiert werden: (i) die stationare Wirbelschicht, (ii) die zirkulierende Wirbelschicht und (iii) die Zweibettwirbelschicht (Abb. 11.7). Analog zu den Wirbelschicht-Feuerungsanlagen (Kapitel 10) unterscheiden sich diese unterschiedlichen verfahrentechnischen Losungen primar durch fluid — mechanische Aspekte beim Durchstromen von Gas durch die Feststoffschicht im Wirbelbett.

— Bei der stationaren Wirbelschichtvergasung — sie ist durch vergleichsweise geringe Gasgeschwindigkeiten im Wirbelbett gekennzeichnet — ist die Ge — schwindigkeit des Vergasungsmittels nur so hoch, dass das Bettmaterial (z. B. Sand) sowie der Biobrennstoff im Reaktor lediglich in einen Schwebezustand versetzt werden.

— Bei der zirkulierenden Wirbelschicht ist die Geschwindigkeit des Vergasungsmittels deutlich hoher als die zur Fluidisierung des Bettmaterials erforderliche Gasgeschwindigkeit. Deshalb wird eine erhebliche Feststoffmenge mit dem Gas aus dem Reaktor ausgetragen. Diese muss anschlieBend in einem oder mehreren Zyklonen vom Produktgas abgeschieden werden und wird in den Reaktor zu — ruckgefuhrt.

— Zur Erzielung eines hochwertigen Produktgases konnen auch Kombinationen mehrerer Wirbelschichten realisiert werden (z. B. Zweibett-Wirbelschichten).

|

|

Abb. 11.7 Grundformen von Wirbelschichtvergasern: stationare Wirbelschicht (links), zirkulierende Wirbelschicht (Mitte), Zweibettwirbelschicht (rechts) (VM Vergasungsmittel) /11-65/, /11-13/, /11-14/

Im Folgenden werden diese unterschiedlichen Wirbelschichtvergaser naher erlau — tert und der jeweilige Stand der Technik dargestellt.

Stationare Wirbelschicht. Eine stationare Wirbelschicht ist dadurch gekenn — zeichnet, dass die Stromungsgeschwindigkeit des Gases im Reaktor zwischen der Lockerungsgeschwindigkeit (minimale Geschwindigkeit zur Aufrechterhaltung eines Wirbelschichtzustandes) und der Schwebegeschwindigkeit fur ein Einzelpar — tikel des Bettmaterials liegt. Dadurch bildet sich ein klar erkennbares Wirbelbett (Hohe meist zwischen 1 bis 2 m) aus; der Austrag an Bettmaterial wird dadurch gering gehalten. Hierzu hat sich eine Stromungsgeschwindigkeit fur das Gas zwischen der 5 bis 15-fachen der Lockerungsgeschwindigkeit bewahrt. Aufgrund des genau definierten Bettmaterials werden an GroBe, Form und Verteilung der Parti — kel des zu vergasenden Brennstoffes keine allzu groBen Anforderungen gestellt. Die Grenzen liegen ublicherweise bei einer PartikelgroBe von 1 bis 70 mm.

Funktionsweise. Der Brennstoff wird entweder in die Wirbelschicht meist mittels einer Schnecke eingespeist oder uber das Freeboard (Freiraum; d. h. Raum ober — halb des Wirbelbettes) auf die Wirbelschicht geworfen. Die Einmischung in das 700 bis 900 °C heiBe Wirbelbett erfolgt sehr rasch. Durch die guten Warmeuber- tragungseigenschaften der Wirbelschicht werden die Brennstoffpartikel schnell getrocknet. Ebenso rasch findet die pyrolytische Zersetzung statt. Daran schlieBt sich die Vergasung des Pyrolysekokses an, wobei die nunmehr porosen Koksparti — kel einem erheblichen Abrieb durch die Bewegung in der Wirbelschicht unterwor — fen sind.

Durch die gute Durchmischung der Feststoffe in der Wirbelschicht konnen sich keine Reaktionszonen, wie sie typisch fur Festbettvergaser sind, im Vergasungs — raum ausbilden. Vielmehr befinden sich die nebeneinander in der Wirbelschicht vorhandenen Partikel in unterschiedlichen Phasen der thermo-chemischen Umset-

zung. Je nach beabsichtigter Verwendung des Produktgases werden als Verga- sungsmittel Luft, Sauerstoff, Dampf oder Mischungen davon eingesetzt.

Die aus der Wirbelschicht austretenden Gase reagieren im Freeboard des Wir- belschichtreaktors aufgrund der dort vorliegenden hohen Temperaturen weiter. Da — bei konnen sowohl homogene als auch heterogene Vergasungsreaktionen ablaufen. Je groBer die Verweilzeit der Gase in dieser heiBen Zone, desto geringer sind der Teergehalt und desto mehr nahert sich die Gaszusammensetzung dem chemischen Gleichgewicht bei den jeweiligen Reaktionsbedingungen an.

Der Austrag an feinem Koks und Asche aus der Wirbelschicht ist erheblich. Dies fuhrt zu einem Verlust an Kohlenstoff und zieht deshalb erhohte Anforderun — gen an die Partikelabscheidung nach sich.

Als Bettmaterial wird ublicherweise Quarzsand verwendet. Die mittlere Parti — kelgroBe des Bettmaterials wird meist zwischen 0,5 und 1,0 mm gewahlt.

Bei der stationaren Wirbelschicht herrschen im gesamten Reaktionsraum weit — gehend einheitliche Reaktionsbedingungen vor, so dass einer MaBstabsvergroBe — rung von dieser Seite nichts entgegen steht. Deshalb konnen bedeutend groBere thermische Leistungen im Vergleich zu den Festbettvarianten realisiert werden. AuBerdem kann anstelle von Quarzsand ein katalytisch aktives Bettmaterial ver — wendet und dadurch die primar gewunschten Vergasungsreaktionen gefordert wer — den. Beispiele fur naturlich vorkommende katalytisch aktive Materialien sind Kalkstein, Dolomit oder Olivin. Daruber hinaus befinden sich Katalysatoren fur den Einsatz in Wirbelschichten in der Entwicklung, bei denen ublicherweise Nickel (Ni) als aktiver Stoff eingesetzt wird.

Nachteile derartiger Vergaser bestehen in den hohen Gastemperaturen, die beim Austritt des Produktgases aus dem Reaktor bei uber 700 °C liegen. Dies lasst eine technisch aufwandige Warmeruckgewinnung notwendig erscheinen, da sonst nur vergleichsweise geringe Vergasungswirkungsgrade moglich sind.

Fur biogene Brennstoffe mit niedrigen Ascheerweichungstemperaturen (z. B. Getreidestroh) ist die Wirbelschicht nur bedingt einsetzbar, da sich Agglomerate bilden konnen. Grundsatzlich sollte namlich eine Vergasungstemperatur von ca. 700 °C nicht unterschritten werden, da es sonst zu einer erhohten Bildung langket — tiger organischer Verbindungen (d. h. Teere) kommt. Bei den ublichen Verga — sungstemperaturen in der stationaren Wirbelschicht von rund 800 °C liegen die Teergehalte typischerweise bei 1 bis 20 g/m3 (bezogen auf trockenes Produktgas und Normzustand).

Stand der Technik. Der erste groBtechnisch realisierte Vergaser war der Winkler — Vergaser, eine Kohlevergasung in einer stationaren Wirbelschicht /11 -4/. Dieses Verfahren wurde anschlieBend zum sogenannten Hochtemperatur-Winkler-Verfah — ren (HTW-Verfahren) weiterentwickelt; beispielsweise war ein derartiger Vergaser bis Ende der 1980er Jahre in groBtechnischem Einsatz. Als Brennstoff wurden 25 t/h Torf verwendet, der bei einem Druck von 10 bar mit Sauerstoff und Dampf in ein Produktgas uberfuhrt wurde. Nach mehreren tausend Betriebsstunden Erfah- rung konnen damit die wesentlichen verfahrenstechnischen Probleme als gelost angesehen werden, so dass diese Technologie als groBtechnisch erprobt zu be- zeichnen ist /11-84/.

Die Anlagenentwicklungen bzw. ausgefuhrten Anlagen bei den stationaren Wirbelschichtvergasern in den darauf folgenden Jahren bezogen sich auf die Ver- gasung von Holzabfallen, Bagasse, Luzerne und Olivenkernen, wobei sowohl die Druckvergasung als auch die atmospharische Vergasung angewendet wurden. Die Anlagenleistungen bewegen sich dabei von einigen MW bis zu 50 MW. Als Ver- gasungsmittel wurde sowohl Luft als auch Sauerstoff/Dampf verwendet /11-12/, /11-134/, /11-135/.

Die Wirbelschichtvergasung in einer stationaren Wirbelschicht bei atmosphari — schem Druck kann heute als Stand der Technik angesehen werden. Bei Druckbe — trieb steht die erfolgreiche Demonstration aber noch weitgehend aus.

In stationaren Wirbelschichten sind relativ gut definierte Reaktionsbedingungen insbesondere hinsichtlich der Temperatur gegeben; deshalb erscheinen sie fur die Untersuchung der Grundlagen der Vergasung in Form von Laboranlagen als sehr gut geeignet. Insbesondere fur Untersuchungen zum Einfluss des erhohten Druckes bzw. der Wahl des Vergasungsmittels auf die Vergasungsreaktionen und die Pro — duktgasqualitat sind stationare Wirbelschichten deshalb als Versuchsanlagen weit verbreitet.

Zirkulierende Wirbelschicht. In der zirkulierenden Wirbelschicht erfolgt die Vergasung der Biomasse — ahnlich wie bei der stationaren Wirbelschicht — bei definierten Temperaturen. Im Unterschied zur stationaren Wirbelschicht findet die thermo-chemische Umwandlung jedoch in einer stark expandierten oder zirkulierenden Wirbelschicht statt. Hier kommen Partikeldurchmesser fur das Bettmaterial von 0,2 bis 0,4 mm zum Einsatz. Dabei liegen die Gasgeschwindigkeiten in der Wirbelschicht uber der Schwebegeschwindigkeit fur die Einzelpartikel. Damit existiert bei dieser Art Wirbelschicht keine erkennbare Bettoberflache mehr, son — dern das Wirbelbett ist uber den gesamten Reaktor ausgedehnt (expandiert). Die Wirbelschicht bildet sich allerdings uber die gesamte Hohe nicht gleichmaBig aus. Vielmehr entsteht im unteren Teil eine dichtere Zone und im oberen Teil eine dun — nere Zone.

Durch die hohen Gasgeschwindigkeiten wird das Bettmaterial zudem aus dem Reaktor ausgetragen. Es muss deshalb anschlieBend mit Hilfe eines oder mehrerer Zyklone wieder vom Gasstrom abgetrennt und in den Reaktor ruckgefuhrt werden. Dadurch entsteht eine geschlossene Zirkulation des Bettmaterials.

Funktionsweise. Die Funktionsweise von Anlagen auf der Basis der zirkulierenden Wirbelschicht ist weitgehend vergleichbar mit der einer stationaren Wirbelschicht. Der feinkornige Brennstoff (1 bis 50 mm) wird in den unteren Teil des zirkulie- renden Wirbelschichtreaktors eingespeist. In der Wirbelschicht finden Aufheizung, Trocknung und pyrolytische Zersetzung des Brennstoffs und die Vergasung des entstandenen Pyrolysekokses statt. Je nach Verwendung des Produktgases wird als Vergasungsmittel Luft, Sauerstoff, Dampf oder Mischungen davon eingesetzt. Durch das Zirkulieren von noch unvergasten groBeren Partikeln im System aus Reaktor, Zyklonen und Ruckfuhrstutzen ergeben sich fur praktisch alle Partikel- groBen ausreichende Verweilzeiten.

Ein wesentlicher Vorteil einer zirkulierenden in Vergleich zur stationaren Wirbelschicht sind die hoheren Querschnittsbelastungen und damit geringeren Quer — schnittsflachen bei gleicher Leistung. Aufgrund der umfangreicheren Prozesssteue — rung und aufwandigeren Anlagentechnik eignen sich zirkulierende Wirbelschicht — vergaser bevorzugt fur Anlagen mit thermischen Leistungen von mehr als 10 MW Brennstoffwarmeleistung. Der VergroBerung der thermischen Anlagenleistung (Up-Scaling) sind — wie bei Anlagen auf der Basis der stationaren Wirbelschicht und im Gegensatz zu den Festbettvergasern — praktisch keine Grenzen gesetzt; die thermische Leistung derartiger Vergaser kann bis weit uber 100 MW liegen.

Stand der Technik. Bei der zirkulierenden Wirbelschichtvergasung handelt es sich um ein bereits mehrfach kommerziell erprobtes Verfahren; beispielsweise sind Biomasse-Wirbelschichtvergasungsanlagen zur Warmeerzeugung seit Jahren im Einsatz (z. B. im Rahmen der Papier — und Zellstoffherstellung, zum Kalkbrennen, zur Zementherstellung) /11-83/.

Ein weiteres Anwendungsgebiet fur die zirkulierende Wirbelschichtvergasung von Biomasse ist die Zufeuerung zu Kohlekraftwerken. Die Anforderungen an die Gasqualitat sind dabei gering, da das erzeugte Gas uber Brenner in der Brenn — kammer des Kraftwerkes zugefeuert wird /11-83/.

Der dritte Bereich fur eine kommerzielle Anwendung der zirkulierenden Wir — belschichtvergasung ist die Stromerzeugung aus Biomasse mittels der IGCC-Tech — nologie (Integrated Gasification Combined Cycle). Hier wird Biomasse mittels Luft vergast, das Gas gereinigt und einer Gasturbine zugefuhrt. Die Abwarme der Gasturbine wird anschlieBend in einem Abhitzekessel zur Dampferzeugung ge — nutzt, um uber eine Dampfturbine zusatzlichen Strom zu erzeugen /11-83/, /11-151/.

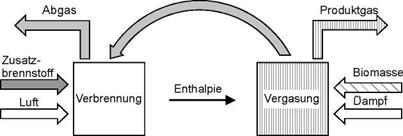

Zweibett-Wirbelschicht. Zur Erzielung eines Produktgases mit bestimmten Ei — genschaften konnen auch Kombinationen mehrerer Wirbelschichten — z. B. in Form sogenannter Zweibett-Wirbelschichten — realisiert werden. Dabei wird bei einer Zweibett-Wirbelschicht eine als Dampfvergasung betrieben und die fur die Vergasungsreaktionen mit Wasserdampf benotigte Warme in einer parallel betrie- benen Verbrennungswirbelschicht erzeugt. Der Warmetransport von der Verbren- nungs — in die Vergasungswirbelschicht kann entweder durch einen umlaufenden Warmetrager oder mit Hilfe eines Hochtemperatur-Warmeubertragers erfolgen. Beide Systeme werden nachfolgend naher behandelt.

Zweibett-Wirbelschicht mit umlaufendem Warmetrager. Derartige Anlagen werden mit zwei raumlich getrennten Wirbelschichten (stationar und/oder zirkulierend) ausgestattet, zwischen denen Warme durch das umlaufende Bettmaterial ausge — tauscht wird. In der einen Wirbelschicht wird die Vergasung der Biomasse reali — siert und in der anderen die fur die Vergasung notwendige Warme durch die Verbrennung eines Teiles des biogenen Brennstoffs oder eines Zusatzbrennstoffes erzeugt. Ziel einer derartigen Anlagenkonfiguration ist die Bereitstellung eines mittelkalorigen Produktgases, ohne reinen Sauerstoff zu verwenden oder die War — me uber einen teueren Hochtemperatur-Warmeubertrager in die Vergasungswir — belschicht einzubringen.

Funktionsweise. Die Biomasse wird in die Vergasungswirbelschicht eingebracht und dort mittels Wasserdampf vergast. Dadurch entsteht ein mittelkaloriges Pro — duktgas, das praktisch frei von Stickstoff ist. Die fur die Vergasung notwendige Warme wird in der Verbrennungswirbelschicht generiert und uber das zwischen den beiden Wirbelschichten umlaufende Bettmaterial in die Vergasungswirbel — schicht ubertragen (Abb. 11.8).

Die Verbrennungswirbelschicht arbeitet typischerweise bei einer um 50 bis 150 °C hoheren Temperatur im Vergleich zur Vergasungswirbelschicht und wird mit dem Oxidationsmittel Luft fluidisiert. Der fur die Verbrennung notwendige Brennstoff (Pyrolysekoks) kann mit dem umlaufenden Bettmaterial und, falls er- forderlich, extern in die Verbrennungswirbelschicht eingebracht werden (d. h. Zusatzbrennstoff). Das bei der Verbrennung entstehende Abgas wird getrennt vom Produktgas aus der Verbrennungswirbelschicht abgezogen. Das Grundprinzip ist schematisch in Abb. 11.8 dargestellt.

Mit einem derartigen Wirbelschichtsystem kann ein hochwertiges, mittelkaloriges Produktgas erzeugt werden, ohne eine Luftzerlegungsanlage zur Bereitstellung von reinem Sauerstoff oder einen technisch aufwandigen Hochtemperatur- Warmeubertrager zu benotigen. AuBerdem kann die Vergasungs — und die Verbren- nungswirbelschicht unabhangig voneinander optimal gestaltet werden. Aufgrund der Trennung in Vergasung und Verbrennung ist der Produktgasstrom — da nicht mit dem an Kohlenstoffdioxid (CO2) und an Stickstoff (N2) reichen Abgasstrom vermischt — deutlich geringer als bei der herkommlichen Luftvergasung. Die not — wendigen MaBnahmen zur Reinigung des Produktgases fallen daher deutlich guns — tiger aus.

Nachteilig ist die erhohte Komplexitat derartiger Systeme mit einer zweiten Wirbelschicht und einem zusatzlichen Gasstrom aus der Verbrennungswirbel — schicht (d. h. der Abgasvolumenstrom). Der damit verbundene Aufwand ist des — halb nur dann gerechtfertigt, wenn die mit der hoheren Produktgasqualitat verbun-

|

Bettmaterial, Koks

|

|

Bettmaterial

denen Vorteile bei der Nutzung (z. B. Einsatz in einer Gasturbine oder in einer Brennstoffzelle, Einsatz zur Kraftstoffsynthese) voll zum Tragen kommen.

Zur Erzielung der genannten Vorteile konnen Kombinationen von stationaren und/oder zirkulierenden Wirbelschichten realisiert werden. Die wesentlichen Ei — genschaften des Systems — u. a. bezuglich Bettmaterialien, Stromungsgeschwindig — keiten, Brennstoff und der moglichen BaugroBen — entsprechen daher weitgehend denen der stationaren bzw. zirkulierenden Wirbelschicht.

Stand der Technik. Systeme mit Zweibett-Wirbelschichten mit umlaufendem Warmetrager sind am Sprung zur Kommerzialisierung. Betriebserfahrungen wer — den gegenwartig an verschiedenen Demonstrationsanlagen gesammelt. Die Anlage in Gussing/Osterreich, die nach diesem Prinzip arbeitet, ist seit einigen Jahren in Betrieb und kann als eine der erfolgreichsten Entwicklungen auf dem Gebiet der Biomassevergasung angesehen werden.

Zweibett-Wirbelschichten mit Hochtemperatur-Wdrmeubertrager. Alternativ zum Warmeaustausch uber ein umlaufendes Warmetragermedium konnen auch Hoch- temperatur-Warmeaustauscher (z. B. Heatpipes) eingesetzt werden. Dabei wird bei solchen Anlagen die feste Biomasse ebenfalls in einem Wirbelschichtreaktor al- lotherm vergast. Die dafur notwendige Warme wird in einem zweiten Reaktor durch die Verbrennung eines Teils des in der Vergasungswirbelschicht eingesetz — ten Brennstoffes oder eines Zusatzbrennstoffes bereitgestellt.

Ziel dieser Entwicklung ist — wie bei den Zweibett-Wirbelschichten mit umlau — fendem Warmetrager — auch hier die Erzeugung eines wasserstoffreichen Produkt — gases ohne Sauerstoffbereitstellung. Dabei soll durch das veranderte Prinzip des Warmeeintrags ein Einsatz im kleinen Leistungsbereich (kW-MaBstab) ermoglicht werden.

Funktionsweise. Die biogenen Festbrennstoffe werden in den Wirbelschichtverga — ser eingetragen und mittels Wasserdampf bei Temperaturen um 800 °C vergast. Ein Teil des Brennstoffes wird in Form von Holzkohle in einer zusatzlichen Wir — belschichtbrennkammer bei etwa 900°C mit dem Oxidationsmittel Luft verbrannt. Die Biomasseverbrennung in dieser Wirbelschicht stellt so die Warme bereit, die schlieBlich mittels Heatpipes in die Vergasungswirbelschicht ubertragen wird.

Bei Heatpipes handelt es sich um geschlossene Rohre, die mit einem Arbeits — fluid — beispielsweise Natrium oder Kalium — gefullt sind. Durch den Warmeein — trag — in diesem Fall in der Wirbelschichtbrennkammer — wird dieses Arbeitsfluid verdampft. Der heiBe Dampf des Arbeitsfluids kondensiert dann in der sogenann — ten Kuhlzone der Heatpipes und gibt dort Warme ab — hier an das Bettmaterial des Wirbelschichtvergasers. Mit derartigen Warmeubertragern konnen vergleichsweise hohe Warmeubergangskoeffizienten erreicht werden. Zusatzlich kann zur Mini — mierung von Warmeverlusten der Vergasungs — und der Verbrennungsreaktor in einem gemeinsamen Behalter installiert werden /11-75/, /11-76, /11-103/.

Stand der Technik. Zweibett-Wirbelschichten mit Hochtemperatur-Warmeuber — trager befinden sich noch in der Entwicklung. Erste Betriebserfahrungen wurden aber an einem Prototyp gesammelt. Ein weiteres Upscaling sowie die Erhebung von Langzeiterfahrungen sind daher zur Weiterentwicklung dieser Technologie erforderlich /11-54/, /11-77/.