БЕЗОТХОДНАЯ СИСТЕМА ВОДНОГО ХОЗЯЙСТВА КОМПЛЕКСА ЦЕХА ХОЛОДНОЙ ПРОКАТКИ ВЕРХ-ИСЕТСКОГО МЕТАЛЛУРГИЧЕСКОГО ЗАВОДА

БЕЗОТХОДНАЯ СИСТЕМА ВОДНОГО ХОЗЯЙСТВА КОМПЛЕКСА ЦЕХА ХОЛОДНОЙ ПРОКАТКИ ВЕРХ-ИСЕТСКОГО МЕТАЛЛУРГИЧЕСКОГО ЗАВОДА

Разработка технологических схем очистки и повторного использования сточных вод комплекса ЦХП

Примером практического решения важнейшей задачи рационального использования и охраны водных ресурсов может служить замкнутая безотходная система водного хозяйства комплекса цеха холодной прокатки (ЦХП) Верх-Исетского металлургического завода (ВИЗ). По проекту на очистных сооружениях должна осуществляться очистка девяти видов сточных вод: от четырехклетьевого стана, содержащих пальмовое масло или его заменители; от агрегатоЕ электроизоляционного покрытия и агрегатов обезуглероживания отжига, содержащих мелко, дисперсный оксид магния; от промывки картеров станов, содержащих масла и взвеси; кислые железосодержащие промывные воды травильного отделения; отработанные травильные растворы; отработанные маслоэмульсии; отработанные обезжиривающие растворы; промывные воды обезжиривающих установок; промывные воды маслоэмульсионных систем. Перечисленные стоки объединились по видам загрязнений в четыре группы: отработанные травильные растворы; промывные воды травильных отделений; стоки, содержащие преимущественно взвешенные вещества; маслосодержащие стоки. Для каздого вида стоков были запроектированы соответствующие очистные сооружения, размещенные в нескольких зданиях. После очистки предусматривалось использовать воду повторно в производстве, а веделенные отходы (жидкие и твердые осадки, засоленные и продувочные вода) перерабатывать на установках обезвоживания осадков, сжигания и выпарной.

Среди стоков, металлургических предприятий одним из наиболее вредных и сложных для очистки являются кислые железосодержащие стоки травильных отделений, промывные воды (ПВ) и отработанные

травильные растворы (OTP). Нейтрализация ПВ приводит к образованию в воде взвешенных веществ, обычно удаляемых из нее путем ооавдения. При этом большое значение имеет структура осадка: крупные и плотные частицы взвеси быстрее оседают, весь осадок ваявмает меньший объем и легко поддается механическому обезвоживанию.

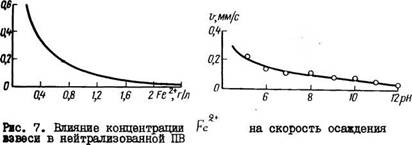

В большинстве сдучаев о мере влияния того или иного фактора ка структуру хлопьев судили по изменению скорости осаждения. Наибольшее влияние на осветление нейтрализованной ПВ оказывает содержание в ней железа. На рис. 7 приведена кривая, являющаяся результатом систематической обработки и выборки более чем 500 ■в экспериментов. Связь между X и Y выражается эмпирической формулой: у = 1/1,1 + 8,8 X , где Y — оскорость осаждения

гждроксидов железа, мм/с; X — концентрация железа,- г/л.

Для лучшего обезжелезивания воды и получения более плотного осадка применяется принудительное окисление железа, что и было реализовано в так называемой технологии получения магнетитового осадка, разработанной Э. Э. Эликом, С. И.Ремпелем и др. Существенное влияние на скорость осаждения оказывает pH среды (рис.8).

|

Йс. 8. /Влияние pH нейтрализованной ПВ на скорость осаждения вавеси (концентрация Ре2" I г/л) |

Была изучена возможность стабилизации оборотной воды. Для выделения избыточного сульфата кальция из нейтрализованной промывной воды и перевода его в твердую фазу использовалась ватравка мелкодисперсного гипса. На рис. 9 приведены кинетические кривые снятия пересыщения сульфата кальция затравкой гипса в виде пульпы в присутствии гидроксида железа. Рекомендованное количество вводимой затравки 0,5-0,6 г/л.

|

и, т/с

|

Рис. 9. Изменение содержания сульфата кальция в нейтрализованной промывной воде в зависимости от продолжительности f вве-

|

f |

emw затравки активного гипса:

— без затравки и перемешивания; 2 — без затравки с перемешиванием; 3 — добавка затравки в виде порошка в количестве 0,3 г/л воды с перемешиванием; 4 — то же, 0,5 г/л; 5 — то же, 0,8 г/л;

6 — добавка затравки в виде пульпы в количестве 0,24 г/л воды с перемешиванием; 7 — то же, 0,36 г/л; 8 — то же, 0,48 г/л; 9 — то же, 0,72 г/л.

При очистке и повторном использовании промывных вод травильных отделений было изучено введение добавок с целью увеличения скорости осаждения и получения осадка, который лучше поддается механическому обезвоживание. Хорошие результаты были получены при использовании флокушштов, из которых наибольшее влияние оказывает гидролизованный ПАА. Введение его в систему не меняет характера зависимости скорости осаждения от различных факторов.

|

|

Результаты статистической обработки влияния концентрации же-

|

ь, мм/с

|

Рис. 10. Влияние концентрати Ре на скорость осаждения взвеси в нейтрализованной ПВ с добавкой 15 мг/л ПАА

Рис. II. Влияние количества добавляемого в нейтрализованную ПВ ПАА в зависимости от содержания в ней железа, г/л:

I — 0,3; 2 — 0,6; 3-І; 4 — 1,3; 5-2

nsa на скорость осаждения в присутствии ПАА приведены на рис.

10. Эмпирическая формула для случая с ПАА: У = 1/0,47 + 2,ЗХ.

На рве. Игпредставлено влияние количества дозируемого ПАА м скорость осаждения. Кривая а — aj показывает оптимальные количества добавляемого ПАА для воды с различным содержанием ила за.

Выбор типа отстойника осуществляли, исследуя процесс на опытно-промышленной установке, работающей на натурних стоках. В ооотаве установки — два горизонтальных отстойника бункерного ПШа, вертикальный: и радиальный отстойники. Лучшие результаты фиш получены при использовании вертикального и радиального от — отойников, которые устойчиво работали даже при повышении кон — цмтращи железа в воде до 2 г/л и более.

При отстаивании нейтрализованных вод образуются сильнообвод — Мвные осадки, составлявшие 3-Ю jt, ав отдельных случаях до 36 % объема обрабатываемых сточных вод. Влажность свежевыпавшего осадка 98-99,5 %. По своим фильтрационным характеристикам МШ относястя к труднофильтруемым суспензиям. При их механическом обезвоживании образуются сильносжимаемые осадки с козффици — мтом сжимаемости 0,3-0,7 в большим удельным сопротивлением.

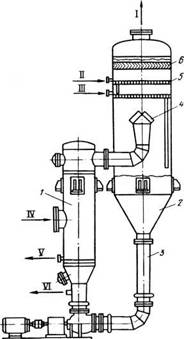

В 1963-1970 гг. на опытно-промышленной базе по очистке про — Мводствнных стоков завода и в СвердПИИхиммаше были проведены ■ооледования по выбору методов и оборудования для механического обезвоживания железогидратных осадков с использованием различных центробежных машин (Н0ГШ-350, 0Т23М6-НК, А-205, ПС АЛ, СНГ-420, "Лваль", Н0ГШ-230, СТ-230, Н0ГСТ-350, НВ-350), вакуум — фвльтров (барабанных тушированных типа Б0У-І0, с намываемым олоем осадка типа Ш, ленточных типа ДУ), фильтрпресоов (рамных, •ПАКИ), роторных и керамических фильтров. Виш отработаны и опробованы с положительными результатами четыре типоразмера непрерывно действующих вертикальных сепараторов с гидромехани — юокой выгрузкой осадка (НВ-350, НВ-450, НВ-600, НВ-750) (ріс.

12 и 13) с расчетной производительностью по осадку соответствен — Ю 3; 9; 20 и 80 м3/ч. В результате проведенных исследований ЯП обезвоживания осадков на очистных сооружениях ЦХП ВИЗа были Шбраны фильтрпрессы ФПАКМ-25.

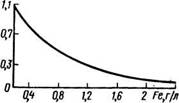

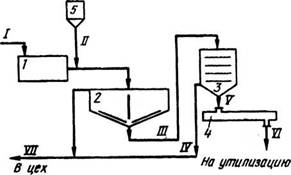

В предложенной схеме (рис. 14) очистка и повторное использование кислых железосодержащих промывных вод непрерывно-травиль — янх агрегатов производятся по Замкнутому циклу, включающему «•дующие процессы: нейтрализацию 5 %-ши известковым молоком До {Я 9-10,5; добавление в воду ПАА и затравки активного гипса;

ЗЇ

Рис. 12. Сепаратор НВ=600М со скоростью вращения 3024 об/мин:

I — подача суспензии; 2 — слив утечек суспензии; 3 — выдача фугата; 4 — слив-утечек фугата; 5 — выдача осадка

Рис. 13. Сепаратор НВ=600М

отстаивание вода в вертикальних непрерывно действующих отстойниках; разбавление и доочистку осветленной воды на кварцевых фильтрах. После такой обработки вода с pH 10,5-11, жесткостью 30-40 шоль/л и щелочностью 10-16 июль/л направляется на повторное использование и частично на обессолившие. Образующиеся при очистке железосодержащие осадки подвергаются окислению с

|

ш Y |

Йіс. 14. Технологическая схема очистки и повторного использова — иля кислых железосодержащих ПВ травильных отделений:

I — накопитель-усреднитель; 2 — смеситель; 3 — камера хлопьеобразования; 4 — фильтрпресс ФПАКМ; 5 — фильтр; б — насосная станція; 7 — сушилка СВЛ; 8 — камера получения магнетика; 9 — отстойник; 10 — резервуар очищенной воды; I — ПВ; П — щелочь; Ш — еатравка; ІУ — флокулянт; У — осветленная вода; УІ — вода для подпитки системы; УЇЇ — очищенная вода на деминерализадионную

|

Г |

тановку и в производство; УШ — сухой осадок на утилизацию или отвал; IX — пар; X — воздух; XI — осадок; ХП — уплотненный магнетитовий осадок; ХШ — вода от промывки фильтра; ХІУ — фильтрат

получением магнетита, уплотнению, и затем гипсожелезогидратный осадок обезвоживается на фильтрпрессах ФПАКМ-25, сушится и подается на утилизацию.

В процессе обработки трансформаторная сталь подвергается травлению в растворах кислот. При использовании серной кислоты ОТР содержат 2-15 г/л SiOz, 40-120 г/л Hz S 0Ч и 80-150 г/л Ft** . Накопление кремниевой кислоты в процессе травления ухудшает качество поверхности травленого металла, приводит к вспениванию и непроизводительной потере травильных растворов и •атрудняет из обычную очистку на вакуум-кристадлизационных установках. Поэтому предусматривается предварительное обескремнн — ваняе раствора. Обескремнивающие установки, разработанные Г. Д.Пащевским и другими, для ОТР после травления горячекатаной трансформаторной стали давно работают на ВИЗе и других заводах.

По проекту на очистные сооружения комплекса ЦХП должны были подаваться следующие маслосодержащие сточные воды: стоки от четыре хклетьевого стана, содержащие пальмовое масло или его заме — нхтели; стоки от промывки масло эмульсионных систем магнитных оепараторов и картеров стана, содержащие масла и взвеси; отработанные маслоэмульсии и обезжиривающие растворы; промывные воды обезжиривающих установок. После проведения предварительных

опытов было решено очистку маслоэмульсионных стоков и обезжиривающих растворов проводить методом расслоения с последующей фильтрацией, возвратом в производство осветленной воды и утилизацией или уничтожением выделенных маслоотходов.

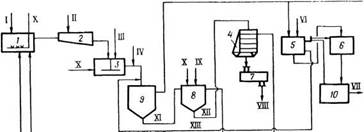

В процессе производства трансформаторная сталь поступает в башенные печи для рекристаллизационного отжига. Предохранение от сваривания осуществляется путем нанесения на поверхность металла термостойкого покрытия, состоящего в основном из оксида магния* Очистка и повторное использование стоков, содержащих мелкодисперсный оксид магния, производятся по схеме, приведенной на рлс. 15.

При создании безотходной системы весьма сложна проблема вывода растворимых солей из сточных вод. Солевой режим регулируется продувкой. Для деминерализации продувочной воды была предложена выпарная установка. Дистиллят с выпарной установки возвращался в оборот, а кубовые остатки доводились от сухого продукта.

Продувочные воды оборотных систем разделяются на две группы: маслосодержащие, ненасыщенные растворы натриевых солей; промывные воды травильного отделения и регенерационные воды химводо — очистки ТЭЦ, которые представляют собой насыщенный раствор кальциевых солей.

Создание СвердНИИхиммашем специальной выпарной установки для

|

Рис. 15. Технологическая схема очистки и повторного использования стоков, содержащих мелкодисперсный оксид магния: I — резервуар-усредаитель; 2 — сгуститель; 3 — фильтрпресс ФПАКМ: 4 — сушилка: 5 — дозатор; 1 — сточная вода; П — раствор ПАА; Ш — осадок; ІУ — фильтрат; У — обезвоженный осадок; УІ — сухой осадок на утилизацию; УЇЇ — осветленная вода на повторное использование |

обессоливания сточных вод, не имевшей аналогов в промышленной практике, потребовало проведения комплексных исследований в лабораторных и полупромышленных условиях. Выяснилось, что воды первой группы при упаривании пенятся, но не образуют твердых отложений при 50-кратном концентрировании; воды второй группы не пенятся, но склонны к образованию накипи на поверхностях теплообмена. Смесь вод ооеих групп при упаривании пенится и образует отложения. Поверхности теплообмена вследствие невозможности сброса оольшого количества растворов от химических промывок могут очищаться только механическим способом.

Поскольку до сих пор нет конструкции выпарных агрегатов, способных удовлетворительно работать при выпаривании одновременно пено — и накипеобразующих растворов, упаривание обеих групп стоков производилось раздельно. Пена, образующаяся при упаривании вод, содержащих даже небольшое количество масел и омыленных. жиров, может уноситься паром из сепаратора и загрязнять дистиллят. Чтобы избежать ценообразования, на входе в сепаратор создают большие скорости и паросодержащие циркулирующего раствора, необходимые для механического разрушения пены.

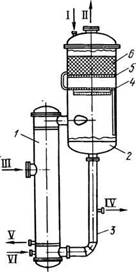

Для разрушения пены наиболее приспособлен выпарной аппарат с кипением в трубках и вынесенной греющей камерой (рис. 16).

Схема тока пара и раствора в выпарной батарее для первой группы сточных вод принята прямоточной как наиболее простая и надежная для некристаллизуицихся растворов* Греющим паром первого корпуса служит пар промышленного отбора турбин ТЭЦ. Температура кипения раствора в первом корпусе батареи принята 140 °С, а в последнем 80 °С, так как при определенной концентрация и низких температурах раствор становится студнеобразным.

Воды второй группы содержат насыщенный раствор С а so,

При упарке такого раствора наибольшие трудности вызывает отложение солей на поверхности теплообмена, что приводит к снижению производительности выпарных аппаратов и вызывает необходимость частых остановок для очистки поверхностей от образовавшихся отложений.

Кристаллизующиеся растворы целесообразно выпаривать в аппаратах с принудительной циркуляцией и выносом кипения греющих трубок, так как отложения солей на поверхности теплообмена обусловлены пересыщением раствора, которое резко возрастает в местах интенсивного кипения. Применение принудительной циркуляции позволяет создать высокую скорость раствора в греющих трубках

|

|

|

|

Рис. 16. Выпарной аппарат с кипением в трубах и вынесенной греющей камерой:

I — греющая камера; 2 — сепаратор; 3 — циркуляционная труба;

4 — жалюзийная ловушка; 5 — ситчатая тарелка; 6 — насадка из колец Рашита; I — вход флегмы; П — выход сокового пара: Ш — вход пара; ІУ — выход раствора; У — выход конденсата; УІ — вход растворов

Рис. 17. Вшарной аппарат с принудительной циркуляцией:

I — греющая камера; 2 — сепаратор; 3 — циркуляционная труба:

4 — жалюзийный отстойник; 5 — ситчатая тарелка; 6 — жалюзийная ловушка: I — выход сокового пара; П — вход флегмы; Ш — вход раствора; ІУ — вход пара; У — выход конденсата; УІ — выход раствора

(скорость циркуляции),что способствует уменьшению отложений солей и закупорки греющих ‘трубок. Поэтому воды второй группы упаривают в аппаратах с принудительной циркуляцией до концентрации солей 300-400 г/л, при которой растворы еще хорошо перекачиваются насосами (рис. 17). Предлагаемые конструкции выпарных аппаратов были внедрены на ВИЗе и удовлетворительно работают.

Схема параллельного питания аппаратов раствором наиболее удобна для выпаривания кристаллизующихся растворов. Греющим па

ром выпарной батареи служит соковый пар последнего корпус» ои тареи переработки первой группы сточных вод, что позволявт уин — личить кратность использования тепла и уменьшить расход пара ТЭЦ. Температура вторичного пара последнего корпуса принята равной 50 °С при температуре охлаждающей воды 30 °С.

Расход пара на выпарную установку определяется числом последовательно установленных выпарных агрегатов. Чем больше число корпусов, тем меньше расход пара на единицу выпаренной воды, но при этом возрастают капитальные затраты. Для определения числа корпусов, при котором суммарные расходы минимальны, проведены оптимизационные расчеты. Расчет капитальных затрат вели на две параллельные нитки с полной производительностью 102 т/ч каждая, из которых одна резервная. Расчеты показали, что оптимальной установкой. для условий ШЗа является шестикорпусная.

|

|

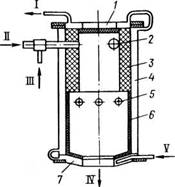

Полученный с выпарной установки кубовый остаток, кроме минеральных солей, содержит органические соединения, которые полностью окисляются (сжигаются) при высокой температуре с получением нетоксичных газообразных продуктов сгорания. Выгорание органических соединений начинается при температуре 400 °С. Для ускорения выгорания и, следовательно, уменьшения размеров аппаратуры температуру еле, дует поддерживать более высокой, однако это вызывает увеличение расхода топлива. Оптимальная температура процесса 1000 °С. По данным лабораторных исследований, температура плавления золы около 1300 °С, следовательно, зола будет удаляться в порошкообразном состояние. Общий вид циклонной печи для сжигания кубовых осадков показан на рис. 18. Для очистки продуктов сгорания, удаляемых в атмосферу, применена

Рис. 18. Циклонная печь для сжигания кубовых остатков:

I — крышка; 2 — газовая горелка; 3 — кирпич зажигательного пояса; 4 — корпус; 5 — растворная форсунка; 6 — огнеупорная обмазка; 7 — пережим; I — вы — хбд воды; П — вход воздуха;

Ш — вход газа; ІУ — выход дымовых газов и золы; У — вход вода

система из полного скруббера, батареи циклонов в насадочного скруббера.

На сжигание целесообразно додавать максимально концентрированные стоки, поэтому в проекте принято концентрирование их до 40 % по массе сухого вещества* В этом случав стоки еще достаточно хорошо перекачиваются насосами и надежно транспортируются по трубопроводам. Аппаратурно-технологическая схема выпарной установки приведена на рис. 19.

Установки по переработке сбросных вод первой группы состоят из четырехкорпусной прямоточной батареи с доупаривателем, оснащенной выпарными аппаратами с кипением в греющих трубках; вод второй группы — из двухкорпусной батареи, оснащенной выпарными аппаратами с принудительной циркуляцией и вынесенной из греющих труб зоной кипения. По пару обе батареи объединены в одну шестикорцусную.

Поток воды первой группы поступает в бак II, затем насосами перекачивается через ряд подогревателей 4, где подогревается теплом, выделяющимся при конденсации вторичных паров выпарных аппаратов I и самоиспарителей 15 (I, П, Ш), после чего поступает в I корпус выпарной батареи I. По мере упаривания раствор последовательно перетекает во П, Ши ІУ корпусе батарей.

Из ІУ корпуса сконцентрированный в 25-30 раз раствор поступает в доупариватель 2, где концентрируется еще в два раза. Применение доупаривателя дает возможность легко регулировать конечную концентрацию упаренного раствора. После доупаривателя рассол переливается в мешалку 14. Поток воды второй группы сливается в бак 12, откуда насосами подается параллельно в У и УІ корпуса, где упаривается в 70 раз и сливается в мешалку. Циркуляция раствора осуществляется высокопроизводительными низконапорными насосами 3.

Греющим паром для греющих камер корпуса батареи I и доупаривателя 2 является пар промышленного отбора турбин ТЭЦ, параметры которого регулируются в редукционно-охладительном устройстве (РОУ). Греющим паром каждого последующего аппарата является вторичный пар предыдущего. Вторичный пар из УІ корпуса подается в конденсатор 5. Основная часть конденсата из греющей камеры батареи I корпуса и доупаривателя через самоиспаритель 15 (УІ) насосами возвращается на ТЭЦ, а часть его подается на увлажнитель РСУ. Конденсат из греющих камер П, Ш, ІУ и У корпусов проходит через самоиспаритель 15 (І-ЇУ); часть этого конденсата вдет на тарелки сепараторов I-ІУ корпусов, на охлаждение печи,

|

Рис, 19, Агшаратурно-технологическая схема вшарной установки ЗИЗа |

а оставшаяся часть поступает в оборотный цикл. Конденсат из грешей камери УІ корпуса и из конденсатора 5 проходит через самоиспаритель 15 (У); часть его поступает на тарелки сепараторов У и УІ корпусов, на уплотнение сальников насосов, а оставшаяся часть — в оборотный цикл. Концентрированный рассол из мешалки 14 насосами подается через форсунки в циклонную ночь 6,

-где происходит выжигание органических веществ из рассола и сушки солей до порошкообразного состояния.

Топливом для циклонной печи является природный газ. После сгорания в циклонной камере природного газа и сушки стоков образовавшиеся дымовые газы поступают в полый скруббер 8, где они охлаадаются, а затем в циклонную батарею 7 для очистки от золы* Зола падает в бункер, а дымовые газы поступают в наса — дочный скруббер 10, где происходит их доочистка от мелких фракций золы. Очищенные дымовые газы вентилятором выводятся через дымовую трубу в атмосферу. Зола, осевшая в полом скруббере, пневмотранспортом удаляется в циклонную батарею, из циклонов попадает в бункерную установку 9, откуда автомашиной периодически вывозится вместе с металлургическими шлаками. На орошение скрубберов подается исходный раствор. Отработанный раствор из скрубберов сливается в баки исходного раствора.

Для обеспечения пуска резервной установки и опорожнения аппаратов предусмотрен специальный бак. Запас конденсата, необходимого на собственные, нужды установки, создается в баке конденсата 13. Вакуум в подогревателях, выпарных аппаратах и конденсаторе создается и поддерживается вакуум-насосом. Выход не — конденсирующихся газов из греющих камер выпарных аппаратов и подогревателей предусмотрен в общий коллектор, из которого газы поступают в конденсатор 5. Неконденсирующиеся газы из конденсатора удаляются в атмосферу.

Для создания гидроуплотнения в сальниках циркуляционных насосов конденсат насосами подается из бака 13. Уплотнение сальников в конденсатных насосах создается конденсатом из напорной динии этих насосов. Отработанный конденсат от сальников насосов сливается в канализацию. На время остановки батареи раствор из выпарных аппаратов І-ІУ и подогревателей 4 сливается в общий коллектор и насосами подается в бак II, раствор второй группы из выпарных аппаратов У, УІ сливается в коллектор.

Для термического обезвреживания маслосодержащих отходов (6 т/ч), выделенных на блоке очистных сооружений (БОС) и уловленных в заводском ливнеотстойнике, была запроектирована установка

сжигания маслоотходов (УСМО). Состав отходов, поступающих на установку, %: 15 масла и эмульсии, 15 твердые примеси, остальное — вода. В состав установки входят три технологические нитки (2 рабочие и I резервная) производительностью 3 т/ч каждая.

Масляные отходы перекачиваются на установку по трубам либо привозятся автотранспортом. После усреднения стоки сжигаются в циклонной печи, отапливаемой природным газом. Продукты сгорания из печи поступают в скруббер; здесь газы охлаждаются водой, осевший твердый остаток удаляется в отвал. Затем газы очищаются в газопромывателе и выбрасываются в атмосферу через дымовую трубу. Пульпа из газопромывателя передается на очистные сооружения.

Установка состоит из четырех основных узлов: подготовки и подачи маслоотходов на сжигание; циклонной печи, где пройсхо-

|

Рис. 20. Принципиальная схема установки сжигания маслоотходов ВИЗа: I — дымовая труба: 2 — вихревой газопромыватель; 3 — циклонная печь; 4 — питающий бак; 5 — насос; 6 — дымосос; 7 — шнек; 8 — бункер шлама; 9 — фильтрпресс; 10 — шламовый насос; II — вентилятор; 12 — мешалка; 13 — змеевик обогрева; 14 — барботер; 15 — приемная емкость маслоотходов; 16 — насос; 17 — рабочая емкость; 18 — насос подачи маслоотходов; I — природный газ; П — пар; Ш — воздух; ІУ — маслоотходы |

дит сжигание стоков, охлаждение дымовых га:юн я частично улавливание твердых частиц пыли и плава; системы газоочистки;

КИПиА (рис. 20).

Проект безотходной системы водного хозяйства выполнен Урал — гипромезом (генпроектировщик) с привлечением других проектных организаций. При доработке проекта опытно-промышленных сооружений по очистке и повторному использованию сточных вод комплекса ЦХП горизонтальные отстойники периодического действия были заменены на вертикальные* непрерывно действующие. В технологических схемах стоки от промывки магнитных сепараторов, картеров стана, маслоэмульсионных систем и обезжиривающие растворы предусмотрено обрабатывать совместно, а отработанные эмульсии подавать на установку сжигания. Эти изменения позволили существенно упростить очистные сооружения и освободить часть оборудования. Так, вместо 28 фильтрпрессов ФПАКМ-25 установлено 18.

Очистные сооружения размещены в нескольких зданиях. Переработка травильных растворов осуществляется на отдельно стоящей кремнекупоросной установке, которая входит в состав травильного отделения ЦХП. Обработка остальных стоков осуществляется на БОС, который состоит из: собственно здания блока; здания, в котором расположены установка сжигания маслоотходов и флотоуста — новка; здания выпарной установки; непрерывно действующих горизонтальных отстойников, расположенных вне здания. БОС организационно входит в состав цеха водоснабжения и очистки промышленных стоков завода (ВОПС). Кроме этого, в систему водного хозяйства комплекса ЦХП входят сети, градирни, насосные станции, водонапорные башни и др.

По проекту в систему водного хозяйства вошли сооружения чистого оборотного цикла водоснабжения мощностью 528 тыс. м3/сут и сооружения для очистки промышленных стоков мощностью 36,3 тыс. м3/сут. Общая стоимость водного хозяйства составила 22 млн. руб., в том числе комплекса очистных сооружений 15 млн. руб.

Освоение и совершенствование замкнутой безотходной системы водного хозяйства комплекса ЦХП

В 1973 г. была сдана в эксплуатацию в составе комплекса ЦХП замкнутая безотходная система водного хозяйства (рис. 21). Пус- ко-наладочные работы в системе проводились одновременно с освоением производства холоднокатаной трансформаторной стали, поэтому требовалось проводить наладку, не допуская загрязнения

Рис, 21. Очистные сооружения ЦХП ВИЗа (здание выпарной установки БОС, флотоустановки и УСМО)

окрухаххцей среды и обеспечив выполнение программы производства стали.

Совершенствование системы водного хозяйства велось параллельно по двум направлениям: освоение собственно системы водного хозяйства; перестройка технологического процесса производства стали с целью уменьшения количества загрязнений, сточных вод и увеличения количества оборотной воды.

Регенерация отработанных травильных растворов производилась на кремнекупорасной установке (рис. 22).

ftic. 22. Очистные сооружения ЦХП ВИЗа (здание кремнекупоросной установки и заводской ливнеотстойник)

Технологическая схема очистки и повторного использования промивних вод непрерывно-травильных агрегатов совершенствовалась в нескольких направлениях.

Для улучшения качества травленого металла и сокращения количества стоков заводом совместно с НПО "Энергосталь” была разработана и внедрена противоточная каскадная водно-воздушйая промывка (рис. 23), где вместо очищенной промывной воды стали применять воду чистого оборотного цикла. Внедрение новой системы сократило расход воды в четыре раза, но соответственно повысилась концентрация примесей в ней. Очищать такую воду чрезвычайно сложно. Потребовалось существенно изменить схему: ввести дополнительные камеры реакции, оборудованные мешалкими, сгустители осадка и др. Всю очищенную воду стали подавать на выпарку, предварительно подвергая ее содовому умягчению. Для улучшения процесса механического обезвоживания начали подучать магнетитовий осадок, что позволило увеличить удельную производительность фильтров ФПАКМ с 3-4 до 8-Ю кгДм2- ч). Налажено измерение расходов стоков, гидравлических нагрузок на сооружения.

Особое внимание обращалось на надежность и стабилизацию работы основного оборудования отделения механического обезвоживания осадков, так как от этого в основном зависят производительность и качество очистки. Для улучшения работы и повышения экономичности узла обезвоживания осадка были проведены следующие работы: выполнен раздельный отвод фильтрата с каждого фильтрпресса в сборную емкость, что позволило осуществлять визуальный контроль за его качеством; для улучшения качества фильтрата применены фильтрующие салфетки; отжим отфильтрованного осадка осуществлял-

Рис. 23. Схема противо — точной каскадной водновоздушной промывки травленого рулонного металла:

■ I — травильные ванны;

2 — ванны промывки холодной водой; 3 — ванны промывки горячей водой: 4 — сооружения очистки ПВ;

5 — выпарная установка;

6 — резервуар воды чистого оборотного цикла; I — травленый рулонный металл; П — воздух; Ш — вода чистого оборотного цикла

Рис. 24. Общий вид участка механического обезвоживания осадков БОС, оборудованного фильтрпрессами ФПАКМ-25

ся сжатым воздухом, что позволило отказаться от водонасосной станции и значительно упростило обслуживание фильтрпрессов; чтобы исключить зависание шлама в бункерах-накопителях и облегчить выгрузку обезвоженного шлама в автомашины, на стенках бункеров смонтированы вибраторы, а затворы бункеров выполнены в виде шиберов с пневматическим приводом. В результате проведенных работ достигнута надежная и бесперебойная работа узла обезвоживания осадка (рис. 24).

Уже первый опыт работы показал, что очистка и повторное использование маслосодержащих стоков — чрезвычайно сложная проо — лема вследствие значительного их количества, сложности очистки и высоких требований, предъявляемых технологами к качеству оборотной воды. На заводе пошли по пути резкого снижения количества маслосодержащих стоков и обработки их в одной (так называемой "объединенной") схеме. Так, изменение технологии промывки обезжиренной прлосы перед термообработкой на агрегатах рекрис — таллизационного и обезуглероживающего отжига привело к сокращению потребления воды в четыре раза — с 84 до 20 м3/ч. Изменонио конструкции системы удаления шлама магнитных сепараторов позволяло сократить сток этой категории стоков с 20 м3/ч до 20 м’Усут. Существенно улучшили извлечение маслоотходов из сточных вод.

Вместо горизонтальных были применены радиальные отстойники площадью 120 м2 с удалением плавающих примесей скребковым механизмом (рис. 25). Освободившиеся горизонтальные отстойники пло-

Рис. 25. Отстойник и флотатор объединенной схемы (общий вид)

Рис. 26. Переработка маолооодержащих стоков:

I — усреднитель; 2 — отстойник; 3 — бак — расходомер; 4 — флотатор; 5 — резервуар осветленной воды;

6 — выпарная установка; 7 — резервуар конденсата; 8 — сгуститель; 9 — резервуар подготовки стоков к сжиганию; 10 — установка сжигания масло — отходов; II — сооружения чистого оборотного цикла; 12 — ЦХП; I — конденсат: П — пенный продукт; Ш — масло — соде ркащие сточные воды; IУ — стоки газоочистки

щадью 1000 м2, расположенные вне здания, были переоборудованы в бассейны для разведения карпа. Выращивание молоди организовано на специальном участке БОС. Производительность рыбного хозяйства составляет около 200 т карпа в год.

Внедрена схема разложения эмульсии травильными стоками вместо их сжигания; после разложения маслоотходы подаются на УСМО, а вода очищается в объединенной схеме (рис. 26).

Освоение первой в стране опытно-промышленной выпарной установки для оёессоливания продувочных вод вызвало значительные трудности (рис. 27). Стоки второй группы с жесткостью 15-37 мг-экв/л не удалось обрабатывать, как было предусмотрено проектом, без предварительного "грубого" умягчения.

Интересные результаты по борьбе с отложениями в выпарных аппаратах были подучены на ВИЗе при применении нового реагента — ингибитора отложения минеральных солей (ИОМС). Ненасыщенные растворы натриевых солей подаются в выпарную батарею (см. рис. 19), проходят последовательно батареи I-ІУ и после упаривания з 30-40 раз направляются на УСМО. Комплексон ИОМС вводится в батарею I в количестве 0,5 мг/л; при этом насыщенные растворы кальциевых солей подаются параллельными потоками в батареи

|

Рис. 27. Общий вид выпарной установки ЦХП ВИЗа |

У и Уі о предварительной обработкой комплексоном ИОМС в количестве 4 мг/л, упариваются в 6-8 (но не более 10) раз, равномерно выводятся из выпарных аппаратов и направляются на обезвоживание. Кристаллический сульфат кальция выделяется фильтрованием на фильтрпрессах, а фильтрат возвращается на упаривание с новой порцией насыщенных растворов кальциевых солей.

В результате внедрения нового режима обработки сточных вод на выпарной установке с использованием комплексона ИОМС обеспечивается снижение скорости образования отложений на теплопередающих поверхностях выпарных аппаратов по насыщенным растворам натриевых солей примерно в 9, а по насыщенным растворам кальциевых солей — в 10 раз. Это дало следующие положительные результаты: а) снижается величина среднего удельного расхода пара на I м3 выпарных стоков с 0,34-0,36 до 0,23-0,24 т/м3 при норме 0,32 т/м3; б) возрастает продолжительность межремонтного периода работы выпарной установки (длительность каждого рабочего цикла) с 60-70 до 150 сут с увеличением количества сточных вод, переработанных за одон цикл, со 100 до 220-240 тыс. м3; в) улучшается качество конденсата, получаемого при выпаривании сточных вод; г) исключаются затраты на термическую сушку упаренных насыщенных растворов кальциевых солей. До применения ИОМС за три месяца работы установка теряла до 70 % производительности; при применении ингибитора эта потеря составила за тот же период только 15 %.

Технические показатели работы установки приведены в 1-м издании данной книги и они практически не изменились. Внедрен без — накипный режим регенеративного подогрева. Установка работает стабильно. Однако повышение цен на топливо и материалы привело к увеличению стоимости пара, газа и других энергоресурсов, применяемых при очистке сточных вод. Это в свою очередь сказалось на стоимости обработки стоков; так, стоимость обессо — ливания одного I м3 стока на выпарной установке увеличилась вдвое и составила более 2 руб.

Сбор, подготовка и огневое обезвреживание маслосодержащих отходов на УСМО выдвинули на первый план экологические проблемы. Необходимо было значительно уменьшить количество сжигаемых отходов с одновременным увеличением в них органических составляющих. Усреднение и подогрев маслоотходов осуществляются в двух приемных резервуарах емкостью по 150 м3. Для удаления из маслостоков грубодисперсных примесей на сливах маслоотходов установлены фильтрующие коробки. Применение сжатого воздуха

Рис. 28. Общий вид циклонных печей УСМО ЦХП ВИЗа

вместо механических мешалок позволило добитьоя качественного перемешивания. Втрое увеличено время отстаивания; осветленную воду подают на переработку в объединенную схему.

Значительный эффект получен при использовании для распыления маслостоков в печи центробежными форсунками конструкции В. С.Юр — кина и др. (рис. 28). В этих форсунках значительно уменьшена вероятность забивания выходного сопла за счет сепарации взвешенных частиц. Кроме того, сепарирующая способность форсунки увеличивает в маслостоках содержание масел. Исключена возможность прогорания и разрушения форсунки, поскольку она непрерывно охлаждается циркулирующими маслоотходами. В результате удалось повысить содержание горючих примесей до 30 % (по массе), что резко сократило потребление на — УСМО природного газа.

Рассмотрим работу узла газоочистки, поскольку вторичное загрязнение окружающей среды отходящими газами является главным аргументом противников метода огневого уничтожения отходов. На УСМО для основной очистки газов используется вихревой газопромыватель ВТ (рис. 29) прямоугольного селения’с расположенными по высоте шихты полками. Удаление шлама из бункера газопромывателя осуществляется циркуляционным "шламовым” насосом при постоянном обороте воды в бункере газопромывателя, откуда до 50 % этой воды подается на очистку. Регулирование подачи води в газопромывателе в зависимости от его гидросопротивления автомата-

Рис. 29, Схема вихревого газопромывателя УСМО ЦХП ШЗа:

I — шахта; 2 — полки: 3 — бункер; 4 — шибер-элерон; 5 — подводя

щий патрубок; I — вывод очищенного газа; П — ввод пылегазового потока

зировано. Несмотря на удовлетворительную в делом работу системы газоочистки УСМО, имеются случаи выброса вредных веществ (акролеина, оксвдов азота и др.). в атмосферу в количествах, превышающих допустимые. Работы по совершенствованию системы газоочистки продолжаются •

Освободившиеся мощности УСМО позволили принимать и — обрабатывать маслоотходы других металлообрабатывающих предприятий ("Уралкабель", Уральский завод прецизионных сплавов и др.). По мнению автора, будущее именно за кооперативным использованием хвостовых установок и прежде всего таких энергоемких, как установки сжигания и обессиливания. К сожалению, стоимость сжигания I т маслоотходов в настоящее время составляет около 18 руб. (в 1980 г. — 9,5 руб.).

Отметим, что ЗСВ комплекса ЦХП работает стабильно и эффективно, полностью обеспечивая проведение сложного технологического процесса производства холоднокатаной трансформаторной стали. В системе имеется и необходимый резерв для развития производства.

Серьезным недостатком в работе ЗСВ является то, что узел сушки осадков в БОС, оборудованный двумя сушилками типа СНЕ, не используется* Это привело к тому, что гипсовый завод отказался принимать сильнообводненнке (влажностью 65-70 %) легко — смерзающиеся гипсожелезистые осадки для добавки их к природному гипсу. Вопросы сушки осадков весьма принципиальны и в условиях хозрасчета приходится выбирать между дополнительными

затратами на этот процесс и возможностью получать легкоутилизи- руемый (сухой) осадок. К сожалению, на практике сушка осадка внедряется пока медленно.

Ранее отмечалось, что стоимость ЗСВ не превышает 3 % от стоимости всего комплекса ЦХП завода. Срок окупаемости системы составил около двух лет. Однако опыт создания и внедерния замкнутой системы "типа ВИЗ" по-настоящему стал распространяться только в восьмидесятых годах. Но такие системы приемлемы для крупных вододотребителей со сравнительно небольшим количеством загрязнителей. Поэтому работы по созданию разнообразных ЗСВ различной стоимости (в том числе дешевых) должны быть продолжены.