БУРЕНИЕ ЭЛЕКТРОБУРОМ

БУРЕНИЕ ЭЛЕКТРОБУРОМ

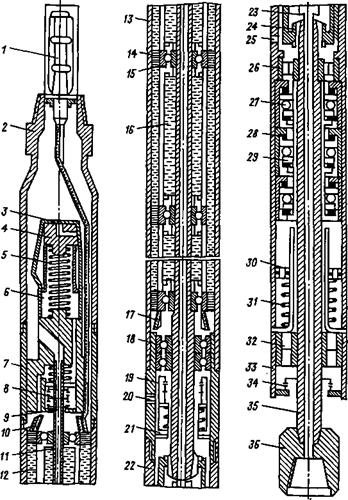

В 1956-1957 гг. в СССР было начато серийное производство электробуров для бурения на нефть и газ. Конструктивная схема электробуров первых серийных выпусков в основном сохранена и в современных электробурах. Современный электробур представляет собой забойную машину, состоящую из электродвигателя и шпинделя (рис. 22.13). Для уменьшения скорости вращения вала между электродвигателем и шпинделем может быть вмонтирован редуктор — вставка. Корпус электробура приспособлен, как и у турбобура, для захвата его элеватором и для соединения с бурильной колонной. К нижнему концу вала шпинделя присоединяется долото.

Параметрический ряд электробуров включает семь диаметров: 164, 170, 185, 215, 240, 250 и 290 мм. Длины электробуров колеблются от 10 до 14 м. Обозначения электробуров, например, Э164-8 расшифровываются следующим образом: Э — электробур; 164 — диаметр корпуса, мм; 8 — число полюсов электродвигателя. В конце шифра могут стоять буквы М — мо-

|

Рис. 22.13. Конструкция электробура: 1 — контактный стержень; 2 — переводник; 3 — резиновая диафрагма компенсации двигателя; 4 — поршень компенсатора; 5, 31 — пружины; 6 — цилиндр компенсатора; 7 — соединительный корпус двигателя; 8, 19_- верхний и нижний сальники двигателя соответственно; 9 — верхний клапан двигателя; 10, 17 — верхняя и нижняя части обмотки статора; И — вал двигателя; 12 — пакет магнитопроводной стали статора; 13 — корпус статора из немагнитопроводного материала; 14 — пакет немагнитопроводной стали; 15, 18 — промежуточный и нижний подшипники двигателя соответственно; 16 — секция ротора двигателя; 20 — клапан; 21 — нижний соединительный корпус; 22 — корпус шпинделя; 23 — втул — ка; 24 — зубчатая муфта; 25 — клапан; 26, 32 — верхний и нижний радиальные под шипники соответственно; 27 — упорный подшипник; 28 — наружная обойма распределителя осевой нагрузки; 29 — внутренняя обойма; 30 — поршень компенсатора шпинделя; 33 — пробка; 34 — сальник шпинделя; 35 — вал шпинделя; 36 — переводник на долото |

дернизация и Р — электробур с редуктором-вставкой. Шпиндель обозначается как Ш164.

В электробуре применен маслонаполненный трехфазный асинхронный электродвигатель, размещенный в трубном корпусе. Статор двигателя собран в цилиндрических корпусах, соединенных между собой конической резьбой. В корпусе статора запрессованы чередующиеся между собой пакеты из немагнитной и магнитной стали. В пазах статора размещена стержневая обмотка, верхние концы которой соединены с контактным стержнем, соединяющим ее с системой токопровода.

Ротор двигателя выполнен секционным и многоопорным. Длина магнитопровода каждой секции в зависимости от диаметра двигателя принята в пределах от 400 до 500 мм. Величина зазора между статором и ротором составляет 0,4-0,6 мм, что обеспечивает достаточную надежность работы двигателя с учетом начального эксцентриситета осей статора и ротора, износа подшипников и жесткости вала. Вал электродвигателя, имеющий по всей длине одинаковый диаметр, установлен на шарикоподшипниках, опирающихся непосредственно на расточки немагнитопроводных пакетов статора. Осевая опора ротора выполнена в виде двухрядных шариковых подшипников, установленных на нижнем конце вала и рассчитана на усилие только от массы ротора. Нижний конец вала электродвигателя соединяется при помощи зубчатой муфты и шарнирной уплотняющей втулки с валом шпинделя или редукто — ра-вставки. Внутренняя полость двигателя заполнена электрически нейтральным маслом.

Маслонаполненный (смазочное масло) шпиндель служит для восприятия реакции забоя при создании нагрузки на долото.

Буровой раствор проходит через электробур к долоту по центральному каналу в валах двигателя и шпинделя. С помощью лубрикатора поддерживается давление масла на 0,1-0,3 МПа больше давления раствора в скважине.

Электрическая энергия, подаваемая на буровую по линии электропередач, поступает в распределительное устройство высокого напряжения. Отсюда энергия через понижающий трансформатор и станцию управления по наружному кабелю подается на токоприемник. Последний передает энергию на кабель, расположенный внутри бурильных труб. По кабелю энергия поступает к электробуру и преобразуется в механическую энергию вращения долота. Кнопки и приборы управления вынесены на пульт, с которого бурильщик управляет работой электробура. Для спуска бурильной колонны в процессе бурения служит автоматический регулятор подачи.

Электроэнергия передается электробуру по двух — или трехжильному кабелю с резиновой изоляцией, расположенному внутри бурильных труб типа ЭБШ.

Частота вращения электробура находится в пределах от 750 до 440 об/мин. Для разбуривания большой группы мягких и средней твердости пород, особенно залегающих на больших глубинах эти частоты вращения велики. Поэтому на практике частоту вращения снижают путем уменьшения частоты тока питания электробура от 50 до 20-26 Гц и применением редуктора. Первый путь не эффективен, так как не сопровождается соответствующим повышением крутящего момента. Использованием одной или двух редукторних вставок с передаточным отношением 1:2 между электродвигателем и шпинделем удается повысить вращающий момент и снизить частоту вращения в 2-4 раза при уменьшении мощности лишь на величину N(1 — гір), где N — мощность электродвигателя, г|р — КПД редуктора.

Технические характеристики электробуров приводятся в табл. 22.3.

Мощность на долоте при бурении электробуром определяется выражением

А’до) = (Л/,, — ДіУт)т|Г|р — ДГХШ — Рцсіл, (22.35)

где Л/п — мощность, потребляемая электробуром от сети; ANT — потери мощности в токопроводе; ті = 0,55-0,75 — КПД электродвигателя; Л/х. ш — мощность на холостое вращение шпинделя; Р — осевая нагрузка на долото; ц — условный коэффициент трения в упорном подшипнике; в. — внутренний диаметр упорного подшипника; п — частота вращения вала шпинделя. Коэффициент передачи мощности на забой

Кы = Мф)/Ып.

Мощность, реализуемая на долоте, может быть выражена через осевую нагрузку Р и удельный момент МуА:

А/д = N0 + МудРл, (22.36)

где Ы0 — мощность на вращение долота при отсутствии осевой нагрузки.

Момент на долоте

Мд = М, + МУДР, (22.37)

где М, — момент на долоте при отсутствии нагрузки.

При выборе режима бурения добиваются более полного использования мощности электробура, т. е.

мА * Ммз), Км = МА/МА{Э) * 1.

|

Переда точное число редукто ра вставки |

3.0 3.0 3,13 1 3,13 |

|

|

Масса, т |

«юіоо§оої2о>счсоо> іо со м сі ец —’ со со —’ |

|

|

кпд |

СЧЮ СЧ [2 й — оооо0-0-о |

|

|

Вращающий момент, Н м |

я і * І 8 И |

11000 7500 7600 5500 3600 2400 2400 12000 10500 4000 4000 |

|

номи наль ный |

5100 3320 2970 2500 1800 1100 1100 6150 4650 2000 2000 |

|

|

Ско рость враще ния вала, об/мин |

ююоо<оюю©оо© »ог*-а>сог*-о>сосолсчсч |

|

|

Сила тока, А |

холостого хода |

121 107 107 95.5 93 78.6 80,0 |

|

рабочего хода |

165 160 144 131 130 83,6 87.5 112 102 63 61.5 |

|

|

Номи нальное напря жение, В |

1750 1650 ‘ 1700 1550 1250 1300 1300 1400 1350 930 1000 |

|

|

Номи нальная мощ ность, кВт |

||

|

Длина, м |

14,02 13,0 13.4 13,93 12.5 12,145 12,305 14,78 15,545 12,925 14,09 |

|

|

Тип электро бура |

Э290-12 Э250-8 Э240-8 Э215-8М Э185-8 Э170-8М Э164-8М Э240-8Р Э215-8МР Э170-8Р Э164-8МР |

|

<а а* я < ю (О н |

|

|

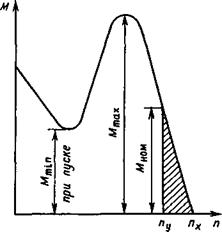

Характеристика двигателя электробура представлена на рис. 22.14. Асинхронный двигатель длительное время может работать в режиме номинальной мощности 7УН0М и в области пу < л, < пх при моменте М0 < М < Мном, где М] — момент сопротивления в опорах двигателя, шпинделя, редуктора. Изменяя осевую нагрузку на долото 0 < Р, < Ртах, можно изменять частоту вращения и в более широких пределах: от л, до люах. Момент при этом также изменяется от М0 + М, до Мтах. В режиме Мном электробур также может работать длительное время. Двигатель электробура обладает довольно большой перегрузочной способностью по мощности (до 50 %), что позволяет без остановки вращения преодолевать резкие изменения нагрузок на долото при чередовании пород по твердости и неравномерной подаче.

Поскольку мощность в цепи питания изменяется по мере увеличения или уменьшения нагрузки и момента на долоте, при бурении электробуром удобно контролировать отработку долот, проводить различные исследования буровых долот в режиме бурения, оперативно устанавливать оптимальный режим.

Чтобы предупредить чрезмерное повышение пускового тока и заклинивание нового долота, электробур включают, пока он не дошел до забоя (сужения). При опасности зависания бурильная колонна медленно вращается ротором (5-30 об/мин).

При бурении электробуром возможно применение в качестве очистного агента любого бурового раствора, аэрированных жидкостей, пены, сжатого воздуха и природного газа.

На забое можно использовать гидромониторный эффект, но гидравлические сопротивления в трубах ЭБШ выше, чем в обычных трубах, вследствие наличия внутри труб кабеля и устройств для его подвески. Поэтому при одинаковых условиях может быть реализован меньший перепад давления.

Преимущества электробура по сравнению с турбобуром следующие:

двигатель электробура имеет более высокий КПД, может обеспечить передачу на долото достаточно больших мощностей и крутящего момента при приемлемых соотношениях М/п;

электробур проще управляется с поверхности, обеспечивает применение систем телеконтроля при направленном бурении, бурении горизонтальных и многозабойных скважин;

упрощается автоматизация и оптимизация процесса бурения.

Объем бурения скважин электробурами в СНГ в последние годы стабилизировался и составляет несколько сотен тысяч метров в год, причем этим способом в основном бурят в Башкирии и на Украине, где имеются хорошо оснащенные базы ремонта. Применяется он также в Туркмении и незначительно в Азербайджане.

Достигнутый уровень показателей механического бурения электробуром несколько выше показателей турбинного бурения: больше проходка на долото и рейсовая скорость.

Основные затруднения при проводке скважин электробуром связаны с усложнением наземного и забойного оборудования, бурильной колонны, недостаточно высокой надежностью токопровода, созданием ремонтных служб, а более высокими требованиями к квалификации обслуживающего персонала.