Долота для бескернового бурения

Долота для бескернового бурения

Шарошечные долота наиболее широко применяют для вращательного бурения геологоразведочных скважин без отбора керна в породах с различными физико-механическими свойствами. Параметры шарошечных долот геологоразведочного стандарта приведены в табл. 3.37. По характеру воздействия на породу шарошечные долота относят к долотам ударно-дробящего и дробяще-скалывающего действия. Разрушение породы при этом происходит за счет перекатывания зубьев шарошек по забою с нанесением ударов.

|

Таблица 3.37. Параметры долот геологоразведочного стандарта

|

Достоинства шарошечных долот:

У большое количество породоразрушающих элементов, участвующих в работе, и их большая стойкость;

У динамическое воздействие на разрушаемый забой, способствующее более эффективному разрушению твердых и особенно хрупких горных пород;

У реализация процесса резания и гидромониторного эффекта при разрушении мягких пород.

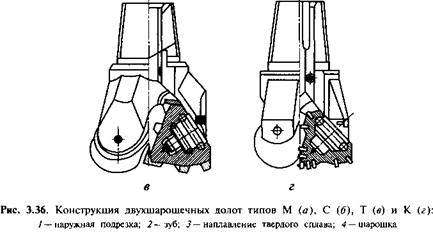

При бурении геологоразведочных скважин применяют секционные (бескорпусные) долота (рис. 3.35), состоящие из двух или трех сваренных между собой лап (секций) со стандартной присоединительной резьбой.

При бурении геологоразведочных скважин применяют секционные (бескорпусные) долота (рис. 3.35), состоящие из двух или трех сваренных между собой лап (секций) со стандартной присоединительной резьбой.

Лапы служат для закрепления цапф (осей), вокруг которых вращаются шарошки. Таким образом, цапфы служат опорами, на которых размещаются подшипники. Опоры шарошек — один из ответственных узлов во всех конструкциях долот — служат для передачи осевой нагрузки на забой при непрерывном вращении шарошек вокруг осей.

Основной рабочий орган шарошечных долот — шарошки. Они могут быть различной формы: одно — и многоконусными.

Долота с двух-, трехконусными шарошками изготовляют самоочищающимися: зубчатые венцы одной шарошки входят в проточки между зубчатыми венцами других, что положительно сказывается на показателях работы долот.

Шарошки ДОЛОТ В зависимости ОТ на — Рис. 3.35. Конструкция

значения армируют различными видами фре — шарошечного долота:

зерованных зубьев КЛИНОВИДНОЙ формы ИЛИ ‘-корпус; 2-цапфа, 3- под. г ^ . шипник; 4— шарошка; 5— фрезер-

вставными твердосплавными зубьями (шты — ный зуб; 6-палец

рями с различной формой рабочей поверхности). Ниже приведена номенклатура шарошечных долот конструкции СКВ «Геотехника», а основные конструктивные параметры указаны в табл. 3.38.

Тип долота Диаметр, мм

TOC o "1-5" h z ТК, К……………………………………………………….. 46

Т, ТК, К…………………………………………………….. 59

СТ, Т, ТКЗ, К ………………………………………… 76

М, С, Т, ТЗ,………………………………………. К 93

М, С, Т, ТЗ,………………………………………. К 112

М, С, Т, К 132

С, Т, К…………………………………………………. 151

|

Таблица 3.38. Основные конструктивные параметры долот

|

Примечание. Зубья шарошек долот типа М, С и Т имеют одностороннюю наплавку мелкозернистым твердым сплавом.

По расположению и конструкции промывочных или продувочных каналов долота выпускают с центральной промывкой, боковой гидромониторной промывкой, центральной и боковой продувкой. Область применения шарошечных долот различных типов очень разнообразна (табл. 3.39).

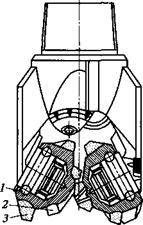

Трехшарошечные долота позволяют наиболее полно использовать габариты скважины для размещения шарошек, вооруженных наибольшим числом рабочих и калибрующих зубьев. Наряду с этим они позволяют разместить наиболее мощные опорные подшипники.

Трехшарошечные долота геологоразведочных скважин выпускают четырех типов —ОК, К, Т и С диаметром от 46 до 151 мм.

|

Таблица 3.39. Рекомендуемые типы шарошечных долот для характерных пород

|

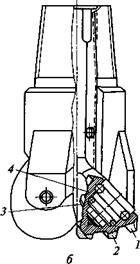

Преимуществом двухшарошечных долот (рис. 3.36) над трехшарошечными является возможность бурения скважин малого диаметра на глубину до 2000 м с использованием легкого бурового оборудования.

Каждая отдельная секция двухшарошечного долота имеет большие диаметры шарошек по сравнению с трехшарошечными, что позволяет иметь на шарошке увеличенное число зубчатого или твердосплавного вооружения при увеличенном шаге между зубьями. Эта конструктивная особенность двухшарошечных долот позволяет наносить по забою более интенсивные удары со сколом более крупных частиц разбуриваемой породы. Недостаток двухшарошечных долот — недостаточно мощное калибрующее вооружение.

|

|

|

|

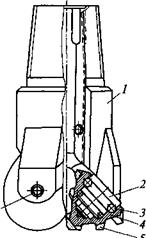

Значительной мощностью опорных подшипников обладают дисковые долота (рис. 3.37), габаритные размеры которых на 60—70 % больше, чем подшипники двухшарошечных или трехшарошечных долот. Дисковые долота диаметром 76 и 93 мм относят к долотам режуще — скалывающего типа. Они имеют два рабочих диска, оснащены твердосплавными цилиндрическими зубьями по всему периметру рабочих дисков и монтируются с помощью подшипников качения и скольжения на коленчатой оси, которая крепится к корпусу долота с помощью двух лап. Забой промывают через центральное отверстие, которое на

Значительной мощностью опорных подшипников обладают дисковые долота (рис. 3.37), габаритные размеры которых на 60—70 % больше, чем подшипники двухшарошечных или трехшарошечных долот. Дисковые долота диаметром 76 и 93 мм относят к долотам режуще — скалывающего типа. Они имеют два рабочих диска, оснащены твердосплавными цилиндрическими зубьями по всему периметру рабочих дисков и монтируются с помощью подшипников качения и скольжения на коленчатой оси, которая крепится к корпусу долота с помощью двух лап. Забой промывают через центральное отверстие, которое на

выходе раздваивается на два канала, на — Б-Б

|

Рис. 3.37. Дисковое долото фрезерного типа: / — лапа; 2 —диск; 3 — шариковый подшипник; 4 — эксцентричная ось; 5 — втулка; 6 — шпонка |

правляющих потоки промывочной жидкости к периферийной области забоя.

правляющих потоки промывочной жидкости к периферийной области забоя.

Лопастные долота для бурения геологоразведочных скважин в мягких породах и породах многолетней мерзлоты с содержанием твердых включений разрушают породу в режиме резания с промывкой или шнековым способом. Их применяют при бурении геологоразведочных, гидрогеологических, инженерно-геологических, сейсморазведочных и технических скважин.

Эффективность лопастных долот обусловливается простотой конструкции, невысокой стоимостью, высокими механическими скоростями бурения и значительным ресурсом.

Область применения и основные конструктивные параметры лопастных долот типа М и МС (рис. 3.38) для бурения с промывкой приведены в табл. 3.40. Номенклатура лопастных долот для шнекового бурения—в табл. 3.41.

Лопастные долота для шнекового бурения типа М диаметрами Г5Т и 165 мм ступенчато-выпуклой формы с криволинейными режущими гранями армированы твердосплавными пластинами сечением 4×4 и 3×5 мм. Наличие на лопастях режущих ступенчатых граней криволинейной формы повышает устойчивость и снижает вибрацию шнековой колонны. Расчленение забоя на отдельные зоны разрушения и центральная рассечка позволяют получить высокий ресурс и механическую скорость бурения.

Лопастные долота диаметром 198 мм конусно-выпуклой формы с криволинейными режущими гранями армированы твердосплавными пластинами сечением 3×5 мм. Одна из лопастей выполнена в виде калибрующего сектора. Усиленное вооружение режущих лезвий резцами удлиненной формы дает возможность получить высокую производительность бурения при небольших осевых нагрузках. Твердосплавные пластины установлены в открытых пазах. Калибрующая часть лопастей армирована твердосплавными цилиндрическими или восьмигранными зубками, предохраняющими долото от износа по диаметру.

Лопастные долота типа МС диаметром 151 мм ступенчато-выпуклой формы с конусно-выпуклыми режущими гранями армированы цилиндрическими твердосплавными зубками диаметром 5 мм. Расчленение забоя на отдельные зоны разрушения и центральная рассечка позволяют получить высокий ресурс и высокую механическую ско-

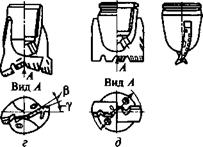

Рис. 3.38. Лопастные долота режущего типа: о — с калибрующим сектором; 6 — со сферической формой лезвия; в — с опережающим лезвием; г — с угловым смещением лезвий; д — с пересекающимся вооружением

Рис. 3.38. Лопастные долота режущего типа: о — с калибрующим сектором; 6 — со сферической формой лезвия; в — с опережающим лезвием; г — с угловым смещением лезвий; д — с пересекающимся вооружением

|

Таблица 3.40. Основные конструктивные параметры лопастных долот для характерных горных пород

|

|

Наружный диаметр, мм |

Шифр (типоразмер) долота |

|||||

|

ЗДРШ-151М |

2ДРШ-165М |

ЗДРШ-165М |

1ДРШ-198М |

ЗДРШ-151МС |

1ДРШ-198МС |

|

|

151 165 198 |

+ |

+ |

+ |

+ |

+ |

+ |

рость бурения. Расположение калибрующих зубков по винтовой линии дает возможность увеличить механическую скорость бурения и предохранить долото от износа по диаметру.

Лопасти долота типа МС диаметром 198 мм — конусно-выпуклой формы. Одна из лопастей выполнена в виде калибрующего сектора. Конструктивные особенности долота позволяют при бурении улучшить вынос шлама и увеличить механическую скорость при небольших осевых нагрузках. Режущие и калибрующие части лопастей армированы твердосплавными зубками восьмигранной формы. Во избежание скалывания при встрече с твердыми включениями зубки установлены в теле лопастей.

Пикообразные долота (пикобуры) предназначены для бурения в пластичных мягких породах, представленных песчано-глинистыми отложениями, мягкими и вязкими сланцами на глинистом и известковом цементе I—IV категорий

При бескерновом бурении используют различные конструкции пикобуров, изготовляемых в механических мастерских геологоразведочных организаций: пикобур В. П. Новикова, типов ПЦ и ПР.

Пикобур В. П. Новикова представляет собой трубчатый корпус, к которому в три яруса приварены девять трапецеиадальных ребер. На нижнем конце корпуса на резьбе навинчен трехгранный пирамидальный наконечник. Ребра корпуса и пилота армированы пластинчатыми резцами твердого сплава ВК8. Долота типа ПЦ (диаметром 112, 132 и 151 мм) применяют для разбуривания цементных пробок и металлических изделий, подлежащих разрушению после цементирования скважин, долота типа ПР (диаметром 132 и 151 мм) — для расширения ствола скважины в мягких породах с пропластками пород средней твердости. Боковые грани этих долот имеют усиленную наплавку релита.

Параметры режима бурения рассчитывают по этим же зависимостям (3.27), (3.28), (3.31) с учетом значений, приведенных в табл. 3.42.

Шарошечные долота специального назначения применяют в особых геолого-технических условиях, а также при использовании специального бурового оборудования и для выполнения специальных задач при сооружении скважин используют шарошечные буровые долота специального назначения: для гидроударного бурения и бурения с продувкой; шпуровые долота; для направленного бурения и для гидротранспорта шлама. Разрабатываются буровые долота и других типов в связи с развитием новых способов бурения.

Шарошечные долота для гидроударного бурения имеют утопленные опоры, способные выдерживать значительные ударные нагрузки, на-

правляемые забойным двигателем через подшипники опор на шарошки. При использовании серийных шарошечных долот в гидроударном бурении наиболее слабым звеном являются роликовые и шариковые подшипники, которые разрушаются при непродолжительной работе долота на забое. После их разрушения долото полностью становится непригодным в эксплуатации.

Созданные в СКБ «Геотехника» новые долота для гидроударного бурения 4ДГ-115К и 4ДГ-96К имеют утопленные шариковые замковые подшипники, т. е. зазоры между беговыми дорожками на цапфе лапы и на корпусе шарошек больше диаметров шариков на величину допустимого износа. Поэтому шарики воспринимают только усилия, действующие вдоль оси шарошки, а ударные радиальные усилия воспринимаются подшипниками скольжения. У этих долот сближены торцовые поверхности подшипников лап и шарошек, что также позволило усилить передачу ударных нагрузок на твердосплавные зубки шарошек.

Испытания долот 4ДГ-115К и 4ДГ-94К показали их значительное превосходство (на 50—70 %) над серийными шарошечными долотами по проходке и механической скорости. В шарошечных долотах диаметром 76 мм для гидроударного бурения вообще исключен шариковый замковый подшипник и заменен боковыми замковыми штифтами и перекрывающими замковый паз на цапфе лапы, устанавленными в корпусе шарошки.

|

Рис. 3.39. Шарошечное долото для бурения с продувкой |

Шарошечные долота для бурения с продувкой предназначены для сооружения сухих обезвоженных скважин в основном небольшой глубины, а также для бурения скважин в подземных условиях и взрывных скважин на открытых карьерах. Отличительной особенностью этих долот является наличие специальных каналов 7, направляющих потоки воздуха или газовых смесей через внутреннюю полость лап 2, далее через расточку 3 в замковом пальце и потом через цапфу лапы 4 во внутреннюю полость шарошки 5. Нагнетаемый через эти каналы 7 воздух выносит абразивные частицы, проникшие с забоя в опорные подшипники, и охлаждает их, что способствует увеличению долговечности опорных подшипников и повышает работоспособность долота (рис. 3.39).

Шарошечные долота для бурения с продувкой предназначены для сооружения сухих обезвоженных скважин в основном небольшой глубины, а также для бурения скважин в подземных условиях и взрывных скважин на открытых карьерах. Отличительной особенностью этих долот является наличие специальных каналов 7, направляющих потоки воздуха или газовых смесей через внутреннюю полость лап 2, далее через расточку 3 в замковом пальце и потом через цапфу лапы 4 во внутреннюю полость шарошки 5. Нагнетаемый через эти каналы 7 воздух выносит абразивные частицы, проникшие с забоя в опорные подшипники, и охлаждает их, что способствует увеличению долговечности опорных подшипников и повышает работоспособность долота (рис. 3.39).

Для лучшей циркуляции воздушного потока в призабойной зоне на боковых гранях лап приваривают боковые косынки, которые закрывают свободное пространство между корпусом долота и шарошками и направляют поток воздуха вниз до забоя.

Шпуровые шарошечные долота используют для бурения шпуров глубиной до 15 м в твердых и крепких породах. В этих условиях наиболее важное значение имеет механическая скорость бурения с использованием долота, поэтому на основных конусах шарошек твердосплавные зубки располагаются в шахматном порядке, угол наклона осей шарошек к оси долота увеличивается до 53° и снижается насыщенность калибрующего вооружения на затылочном конусе.

Шарошечное долото 2Д-59ТК диаметром 59 мм для бурения шпуров разработано в СКВ «Геотехника». Отличительная особенность его — способность сферического замкового подшипника выдерживать значительные осевые динамические нагрузки и вибрации.

Шарошечные долота для направленного бурения предназначены д ля искусственного искривления скважин. Конструкции таких долот имеют специальное калибрующее вооружение на затылочном конусе шарошек и на периферийных венцах. Это вооружение должно обеспечивать боковое врезание в стенку скважины при проходке через отклонители различных типов, поэтому оно выполнено в виде твердосплавных зубков, максимально уменьшенных диаметров для обеспечения наибольшей насыщенности врезающейся части калибрующих конусов.

Разработанное в СКВ «Геотехника» шарошечное долото диаметром 76 мм для направленного бурения имеет большие габариты шарошек за счет увеличения угла наклона осей шарошек к оси долота и перенасыщенное вооружение на периферийных венцах из твердосплавных зубков размером 4×6 мм, а также термообработанных дисковых перемычек, расположенных между зубками.

Шарошечные долота для гидротранспорта шлама выпускают различных конструкций. Они способны обеспечить получение крупных частиц породы при разрушении забоя, что очень важно для оценки содержания в породе полезных ископаемых. Разработку конструкций таких долот ведут в двух направлениях: при ударном воздействии вооружения на забой и при ударно-скалывающем воздействии. В первом случае создаются шарошечные долота, у которых шарошки оснащены высокими твердосплавными зубками с клиновидной рабочей поверхностью, во втором — комбинированные шарошечно-дисковые долота, у которых конструкция состоит из одной вертикальной шарошки, обрабатывающей периферийный участок забоя и наружный диаметр скважины, и другой дисковой фрезерующей шарошки, расположенной с противоположной стороны и разрушающей поверхность забоя со сколом крупных частиц породы.

Шарошечные калибраторы и расширители предназначены для калибрования ствола скважины до номинального диаметра при износе долота в абразивных породах, центрирования и улучшения условий работы долота, предохранения его от износа. Кроме того, калибраторы увеличивают жесткость компоновки нижней части бурильной колонны, предохраняя ствол скважины от искривления.

Для калибровки диаметра скважины при геологоразведочном бурении в основном применяют шарошечные расширители кольцевого типа

(рис. 3.40). Шарошки таких расширителей имеют форму, позволяющую охватывать корпус по наружному диаметру. Кольцевые шарошки снабжены твердосплавными цилиндрическими зубками со сферической рабочей поверхностью, которые располагаются по наружному диаметру, а на внутреннем диаметре находятся опорные подшипники. Кольцевые шарошки с помощью подшипников монтируются на эксцентричных промежуточных втулках.

|

Рис. 3.40. Шарошечный калибратор: 1 — резьба для соединения с буровой колонной; 2 и 8 — специальные пазы для свинчивания и развинчивания; 3— корпус; ‘/—кольцевые шарошки; 5 —твердосплавные цилиндрические зубки со сферической рабочей поверхностью; 6— эксцентричные промежуточные втулки; 7— центральный канал для прохода промывочной жидкости в долото; 9— резьба для соединения с долотом |

На корпусе калибратора имеется резьба для соединения с долотом и бурильной колонной. В центре корпуса проходит центральный канал для подачи промывочной жидкости в долото. В верхней и нижней частях корпуса калибратора имеются специальные пазы для свинчивания и развинчивания. Эксцентричные втулки, на которых монтируются кольцевые шарошки, располагаются на корпусе таким образом, что смещение центральной оси шарошки происходит через 120°.

На корпусе калибратора имеется резьба для соединения с долотом и бурильной колонной. В центре корпуса проходит центральный канал для подачи промывочной жидкости в долото. В верхней и нижней частях корпуса калибратора имеются специальные пазы для свинчивания и развинчивания. Эксцентричные втулки, на которых монтируются кольцевые шарошки, располагаются на корпусе таким образом, что смещение центральной оси шарошки происходит через 120°.

Цилиндрические твердосплавные зубки со сферической рабочей поверхностью размещены по наружному диаметру в шахматном порядке и обеспечивают равномерное разрушение выступов на стенках скважины. Отдельные шарошки имеют сплошной стальной сектор под углом 15—20°, располагающийся на уровне верхних рабочих площадок твердосплавных зубков. Такой сектор обеспечивает ликвидацию всех шероховатостей, которые остаются после работы ударных сферических поверхностей твердосплавных зубков.

На нижнем венце зубков каждой кольцевой шарошки создается небольшой заходный угол, равный 5—10°, для обеспечения нормальной работы калибратора при значительном уменьшении диаметра. Твердосплавные зубки на этих венцах располагаются под небольшим углом к горизонтальной плоскости.

Выпускаются шарошечные расширители, позволяющие разбуривать скважины с одного диаметра на другой. Один шарошечный калибратор обеспечивает работу 10—20 шарошечных долот при бурении скважин в твердых абразивных породах. Шарошки таких расширителей располагаются ступенчато. Обычно компоновка их состоит из двух шарошек, расположенных друг против друга и разбуривающих одну ступень забоя (уступ). Многоступенчатые расширители применяют для разбуривания скважин больших диаметров.

При бескерновом бурении геологоразведочных скважин буровой инструмент состоит из долота, колонны утяжеленных бурильных труб (УБТ) и бурильной колонны.

Технология бескернового бурения может быть реализована различными видами долот: шарошечными, дисковыми фрезерного типа, лопастными режущего действия и долотами специального назначения. При бурении геологоразведочных скважин наиболее широко используют шарошечные долота. При этом в абразивных породах необходимо калибровать стенки скважины по диаметру путем использования калибраторов шарошечного типа, обеспечивающих сохранность диаметра ствола с минимальным искривлением.

Диаметр долота выбирается в соответствии с запроектированной конструкцией скважины, а тип долота —в зависимости от физикомеханических свойств горных пород. Применение шарошечных и лопастных долот отражено в табл. 3.39 и 3.40.

Задачу выбора типа долота для разбуривания конкретной горной породы или пачки пород ВНИИБТ предлагает решить с учетом твердости и абразивности пород с помощью специальной классификационной таблицы, изображенной на рис. 3.41. В ней на основании обобщения опыта отработки долот в различных районах эталонными точками помечены сочетания категорий твердости (Кт) и абразивности (Ка) пород, для разрушения которых наиболее подходят существующие типы шарошечных долот.

|

§ & с е6 и о X а к 3 4 сх ю я |

![]() Если требуется выбрать тип долота для разбуривания пород с различными механическими свойствами, то необходимо определить сред-

Если требуется выбрать тип долота для разбуривания пород с различными механическими свойствами, то необходимо определить сред-

|

К |

ок |

|||||||||||

|

» |

||||||||||||

|

кЛ |

ТЗ’ |

гкз |

||||||||||

|

СЗ |

||||||||||||

|

N М3 |

[СЗ* • |

|||||||||||

|

М |

0 •1 |

|||||||||||

|

м |

с| |

|||||||||||

|

Ве] |

эоят |

• *ая с |

власть |

Е |

еро* мен |

тна* ;ния дол |

обл -алм эт |

асть азнь |

х— |

|||

|

режущего и ист — рающего. действ |

И- ия |

|||||||||||

|

а о |

|

п 2 4 6 8 10 12 Категория твердости пород, Кт |

|

Рис. 3.41. Классификационная таблица парных соответствий категорий твердости и абразивности пород типам шарошечных долот |

невзвешенные значения категорий твердости и абразивности, соответственно:

п

X АГТ(/)/я,

п

Хг (I

К^^—, (3.25)

где ЛГт(/) и ЛГа(0 — соответственно категории твердости и абразивности пород /-Й разновидности; /и, — мощность /-го прослоя породы; М — мощность выделенного слоя породы.

Например, из рис. 3.41 видно, что расчетная точка Д с координатами 6,6 и 5,4 наиболее близко расположена к эталонной точке, соответствующей долоту типа ТЗ, ТКЗ ( для разбуривания твердых абразивных, твердых абразивных с пропластками крепких пород).

Диаметр УБТ принимается по рекомендациям, указанным ниже

Диаметр долота, мм Рекомендуемый диаметр УБТ, мм

TOC o "1-5" h z 93…………………………………………………………………… 73

112…………………………………………………………………. 89

132…………………………………………………………………. 108

151…………………………………………………………………. 127

161…………………………………………………………………. 127, 146

190…………………………………………………………………. 146

Длина колонны УБТ (в м) Ly определяют после вычисления осевой нагрузки на долото по формуле

кР

L., =———- Ш———- , (3.26)

L., =———- Ш———- , (3.26)

cos©

где к = 1,25 — коэффициент увеличения веса колонны УБТ относительно осевой нагрузки на долото Рд; qy — масса 1 м УБТ, кг; р и рм — плотность соответственно очистного агента и материала труб; © — зенитный угол, град.

Технологический режим бескернового бурения определяют следующими основными параметрами: осевой нагрузкой на долото, частотой его вращения и расходом промывочной жидкости.

Осевую нагрузку желательно подбирать таким образом, чтобы разрушение горной породы осуществлялось в режиме объемного разрушения. Этот параметр для шарошечных и лопастных долот определяют по формуле

Рл = РулО, (3.27)

где Руд — удельная нагрузка на 1 см диаметра долота, кН; D — диаметр долота, см.

При бурении алмазными долотами Рад определяют из выражения

Р,* = РУЛ (3.28)

где Руд — удельная нагрузка, принимаемая для однослойных долот Руа = = (0,5—0,7) • 104 кН/м2; для импрегнированных Руп = (0,75—1,2) • 104 кН/м2.

Значения удельных осевых нагрузок, приведенные в табл. 3.42, представлены на основании опыта бурения скважин и экспериментальных исследований.

|

Таблица 3.42. Рекомендуемые значения параметров режима бурения

|

Верхние пределы Руд следует выбирать для более твердых пород. При бурении трещиноватых, неоднородных по структуре и твердости, а также пластичных пород осевую нагрузку следует уменьшать на 25—30 % по сравнению с бурением аналогичных монолитных пород.

С учетом твердости пород минимальную осевую нагрузку на долото, обеспечивающую объемное разрушение, определяют по формуле

Рц= кш6РшЗк, (3.29)

где /св6 — коэффициент, учитывающий влияние факторов, действующих в реальных условиях бурения, и изменяющийся от 0,3 до 1,6 (наиболее часто кш6 = 0,4—0,7); Рт — твердость породы, определенная при статическом вдавливании штампа в атмосферных условиях; 5К — площадь контакта зубьев долота с забоем, которую приближенно можно вычислить из выражения

5к=1,32»,й, (3.30)

где 1,3 —опытный коэффициент, учитывающий фактическую среднюю площадь контакта при нулевом погружении зубьев; к„ — коэффициент перекрытия забоя зубьями долота, для долот с многоконусными шарошками со смещенными осями к„ = 0,7—1,2, с одноконус

ными без смещения Ля=1,5—1,9.

Формула (3.29) позволяет получить лишь ориентировочное значение Рд, поскольку не учитывает работоспособность опор и вооруже-

ние долот в зависимости от частоты вращения. Если Рш и &м6 неизвестны, то Ра для шарошечных долот Б> 190 мм можно практически определить по удельной нагрузке Руд (в кН/мм). Ниже приведены рекомендуемые значения Руа для долот диаметром /)> 190 мм.

Горные породы Р№ кН/мм

Весьма мягкие …………………………………………………………………………………. <0,2

Мягкие и среднемягкие, а также мягкие породы

с прослойками пород средней твердости и твердых…………………. 0,2—0,5

Породы средней твердости с прослойками твердых ………………… 0,5—1,0

Твердые породы…………………………………………………………………………… 1,0—1,5

Крепкие и очень крепкие породы………………………………………………………. >1,5

Примечания: 1. С уменьшением О эти величины снижаются и для 140-мм долот они ниже примерно в 1,5—2 раза. 2. Наибольшая Рт лимитируется прочностью вооружения долота и подшипников.

Частоту вращения долота (в мин“1) рассчитывают по величине принятой окружной скорости долота со:

п = ^-. (3.31)

пи

При выборе значений окружной скорости долота необходимо учитывать абразивность и трещиноватость пород. В трещиноватых и сильно абразивных породах, а также при значительных глубинах следует принимать нижние пределы и„ (см. табл. 3.42).

Частоту вращения выбирают также с учетом мощности бурового оборудования и прочности бурильной колонны, чтобы обеспечивать интенсивное вращение долота при проходке вязких пород. При бурении вязких глин и глинистых сланцев, когда необходим большой крутящий момент, частота вращения снижается до минимума, а при бурении сыпучих пород типа галечников — увеличивается. Частота вращения может быть максимальной при бурении песчаников, поскольку в этом случае сопротивление породы вращению долота будет незначительным.

Частоту вращения алмазного долота определяют исходя из значений критической окружной скорости долота, которая для алмазных долот геологоразведочного стандарта составляет 1,0—1,6 м/с.

Требуемый расход промывочной жидкости (при прямой циркуляции) рассчитывают (в м3/с) по формуле

0 = |(Д2-</>в, . (3.32)

где Б и й— соответственно диаметр скважины и наружный диаметр бурильных труб, м; ив — скорость восходящего потока промывочной жидкости, м/с. Ниже приведены рекомендуемые рациональные пределы скоростей восходящего потока в зависимости от вида породоразрушающего инструмента.

Вид породоразрушающего инструмента о„ м/с

Лопастные долота, пикобуры………………………………………………………. 0,6—0,8

Трехшарошечные долота:

М и МГ………………………………………………………………………………. 0,6-0,8

С и СТ………………………………………………………………………… 0,6-0,8/0,6-1,0

Т и ТК………………………………………………………………………… 0,4-0,6/0,6-0,8

К……………………………………………………………………………………….. 0,4-0,6

Вынос крупного шлама обеспечивается при промывке скважины глинистым раствором. Особенно осторожно следует вести бурение в липких вязких породах, когда происходит налипание породы на долото и начинают образовываться сальники. При этом необходимо увеличить расход промывочной жидкости, снизить до минимума осевую нагрузку и частоту вращения.

При бескерновом бурении основными признаками, указывающими на необходимость подъема долота, являются:

•/ резкое снижение механической скорости бурения или полное прекращение углубки из-за заклинивания опор шарошек или полного износа долота;

У устойчивое снижение скорости бурения по однородным породам по причине износа вооружения шарошек.

Шарошечные долота снимают с эксплуатации, если тавердосплав — ные зубки изношены более чем на 80 % или зубья шарошек изношены на 2/3 их высоты, люфты шарошек достигают доя долот диаметром 59 и 76 мм более 4 мм, диаметром 93 мм — более 5 мм, диаметром 112 и 132 мм —более 6 мм и диаметром 151 мм —более 7 мм; вершины шарошек полностью изношены; износ по диаметру более 3 мм.

Критериями снятия с эксплуатации дисковых и лопастных долот являются предельные значения износа, вызывающие снижение механической скорости бурения (табл. 3.43).

|

Таблица 3.43. Значения износа дисковых и лопастных долот, вызывающих снижение механической скорости

|

3.8. Объемное упрочение породоразрушающего инструмента

В настоящее время разработаны способы модификации свойств твердых сплавов и композиционных алмазосодержащих материалов, которые позволяют производить объемное упрочнение этих материалов за счет изменения их физико-механических характеристик. К таким методам относят криогенную обработку (при низких отрицательных температурах), радиационное облучение малыми дозами гамма-кван — тов или их комплексное воздействие. Технология криогенной обработки породоразрушающего инструмента разработана в Томском политехническом университете (С. Я. Рябчиков, А. П. Мамонтов).

Криогенная обработка инструмента — это способ термической обработки, достигаемый путем «ударного» охлаждения изделий или образцов материалов при быстром погружении их в среду жидкости с низкой отрицательной температурой (от -150 до -269 °С). Самой доступной и дешевой жидкостью с глубокой отрицательной температурой является жидкий азот, поэтому его широко применяют в криогенных технологиях, в том числе и при упрочнении породоразрушающего инструмента. Технический жидкий азот (ГОСТ 92193—74) — это бесцветная жидкость с температурой кипения при атмосферном давлении -196 °С и плотностью 0,8 г/см3 с содержанием кислорода не более 3 %. В чистом виде он не взрывоопасен. Транспортировку жидкого азота необходимо проводить в сосудах Дьюара типа АСД или ЦСД емкостью от 15 до 100 л.

Обработку породоразрушающего инструмента производят в криостатах. Небольшие партии инструмента можно обрабатывать в металлических пищевых термосах и в лабораторных сосудах Дьюара. Поступивший для термообработки инструмент подвергают очистке от консервирующей смазки и обезжириванию с помощью щелочных (моющих) растворов, керосина или уайт-спирита, температура которых должна быть не менее 50 °С. Коронки в азоте выдерживаются 10—15 мин, а шарошечные долота — 20—25 мин. При испарении жидкого азота содержание кислорода в нем увеличивается. Образующаяся при этом азотно-кислородная смесь с содержанием кислорода более 30 % при контакте с органическими (горючими) соединениями или открытым огнем, а также при ударе может взорваться, поэтому использовать ее запрещается. Содержание кислорода в жидком азоте определяют прибором Лемпеля типа ПАК-3.

Производственные испытания термообработанных алмазных коронок различных типов показали, что износостойкость их увеличивается на 10—30 %. Износостойкость твердосплавных коронок и механическая скорость бурения ими увеличиваются до 40 и 30 % соответственно. Причем с увеличением твердости пород эффективность бурения термообработанными твердосплавными коронками существенно возрастает.

Более сложная конструкция шарошечных долот, наличие смазки в опорах вызывают дополнительные требования к технологии криогенной обработки. Испытания твердосплавных шарошечных долот малого диаметра (46—76 мм) показали, что термообработка их позволяет увеличить ресурс на 22,5 %, а механическую скорость бурения — на 5,1 %. Износостойкость термообработанных долот большого диаметра (146— 295 мм) позволила увеличить их ресурс до 30 %, а скорость бурения — до 17 %. При этом износ вооружения и опорных элементов у обра

ботанных долот оказался меньше в 1,5—5 раз. Скол зубков у опытных долот составил от 10 до 30 %, а у серийных достигал 100 %.

Радиационное облучение является одним из видов упрочнения породоразрушающего инструмента. В основе радиационной технологии лежит эффект упорядочения структуры несовершенных кристаллов малыми дозами гамма-квантов или электронов, когда слабое воздействие ионизирующего излучения вызывает существенную перестройку их и соответственно улучшение ряда физических свойств. Такое облучение не вызывает остаточной радиации и поэтому технология работ безопасна.

Радиационная обработка алмазных и твердосплавных коронок производилась в Томском политехническом институте на излучателе гамма-квантов «Исследователь-1» и линейном ускорителе ЭЛУ-4.

Производственные испытания обработанных алмазных коронок показали, что радиационное облучение их малыми дозами гамма-квантов заметно повысило технико-экономические показатели бурения скважин. Лучшие показатели получены для коронок типа 01АЗСВ60-30, 01АЗД60К40, К-01: проходка на коронку увеличилась на 42—51 %, а механическая скорость бурения для коронок различных типов повысилась от 12,3 до 44,4 %. В меньшей степени, как и при криогенной обработке, повысились проходка на коронку и механическая скорость при бурении импрегнированными коронками, что свидетельствует о более совершенной структуре их композита, которая изначально определяет более высокие прочностные свойства этих коронок.

Испытания твердосплавных коронок типа СА4-76, облученных малыми дозами гамма-квантов, проводились в ПГО «Запсибгеология» при бурении плановых скважин глубиной до 300 м (15 коронок облученных гамма-квантами и 15 — базовых). Горные породы были представлены песчаниками VII—VIII категорий по буримости. Бурение скважин осуществлялось с применением буровой установки УКБ-4П. Испытания показали, что проходка на опытную коронку при бурении скважин в породах VII категории увеличилась на 68 % (с 4,7 до 7,9 м), а при бурении в породах VIII категории — на 75 % (с 2,6 до 4,5 м); механическая скорость бурения возросла соответственно на 28 и 42 %.

В процессе испытаний после каждого рейса производился визуальный осмотр коронок и анализ поверхности штабиков с использованием бинокулярной лупы, который показал, что в процессе отработки твердосплавные резцы, припаянные к стальным штабикам, более интенсивно разрушены у базовых коронок. Здесь наблюдается большее количество трещин, сколов, деформаций. После отработки твердосплавные резцы на базовых коронках были разрушены практически полностью. На коронках, облученных малыми дозами гамма-квантов, после полной отработки, как правило, на каждом штабике имеются еще ненарушенные отдельные участки твердосплавных резцов. Это свидетельствует о том, что в процессе облучения происходит не только упрочнение твердосплавных резцов, но улучшаются и адгезионные свойства паяльных швов, что, в свою очередь, способствует увеличению работоспособного периода каждого резца, повышению ресурса коронки в целом, увеличению механической скорости бурения и проходки за рейс.

Комплексная криогенно-радиационная обработка алмазного инструмента наряду с положительным эффектом снижает некоторые прочностные характеристики матрицы. Так, криогенная обработка повышает ее хрупкость, а облучение малыми дозами гамма-квантов приводит к снижению микротвердости. Для сохранения полученного при криогенной обработке положительного эффекта (повышение микротвердости и жесткости) необходимо снизить хрупкость матрицы, повысить ее пластичность (величину деформации) при сохранении или незначительном понижении твердости.

Эта проблема решается путем комплексной криогенно-радиацион — ной обработки инструмента. Испытания показали, что такая обработка алмазных коронок дает значительно больший эффект по сравнению с одной криогенной обработкой при облучении малыми дозами гамма-квантов.