ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ И ОПЫТ БУРЕНИЯ СКВАЖИН С ОДНОВРЕМЕННЫМ ЗАМОРАЖИВАНИЕМ ГОРНЫХ ПОРОД

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ И ОПЫТ БУРЕНИЯ СКВАЖИН С ОДНОВРЕМЕННЫМ ЗАМОРАЖИВАНИЕМ ГОРНЫХ ПОРОД

Одним из первых практических опытов применения искусственного замораживания горных пород при бурении явилась экспериментальная проверка разработанного кафедрой бурения Уфимского нефтяного института под руководством М. Я — Берковича способа борьбы с катастрофическими поглощениями промывочной жидкости при бурении нефтяных и газовых скважин [Беркович М. Я-, I960 г.].

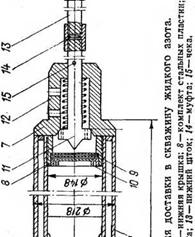

Сущность этого способа заключается в том, что непосредственно в зону катастрофического поглощения подается низкотемпературный агент, который за короткий промежуток времени охлаждает и замораживает воду в окружающих скважину породах, образуя в интервале поглощений временное водонепроницаемое ледопородное цилиндрическое кольцо. В качестве холодильного агента был использован нейтральный безопасный в техническом отношении жидкий азот, доставка которого в зону поглощения осуществлялась с помощью специальной теплоизолированной желонки, конструкция которой схематично изображена на рис. 3.4.

Промышленные испытания, проведенные в 1957—1958 гг. на скв. 315/61, 411/412, 248 конторы разведочного бурения НПУ «Ишимбайнефть», позволили сделать следующие выводы:

1) замораживание практически можно применять для ликвидации зон поглощения при температуре в скважине не более 40°С и давлении до 20 МПа;

2) замораживание может применяться без последующего цементирования или с последующим цементированием в зависимости от глубины залегания зоны поглощения и конструкции скважины;

3) максимальный эффект от применения замораживания получается при ликвидации катастрофических поглощений в пористых, кавернозных и трещиноватых породах.

Максимальный эффект от применения искусственного замораживания был получен при ликвидации катастрофического поглощения на скв. 248 в интервалах 1305—1317 и 1291 —1298 м, сложенных кавернозными и трещиноватыми известняками. Здесь после двух операций по замораживанию удалось создать цементный мост и ликвидировать катастрофическое поглощение промывочной жидкости, не прекращавшееся после предпринятых до этого 10 заливок цементной смеси с общим расходом 104 т цемента. Для успешного замораживания указанных выше интервалов потребовалось доставить в зоны поглощения соответственно 100 и 70 кг жидкого азота.

В США предложен способ бурения наносов и плывунов с одновременным замораживанием последних циркулирующей в скважине охлажденной до низких отрицательных температур промывочной средой — хладоносителем (керосином или беспарафинным дизельным топливом арктического класса) [Redman D. Е., 1960 г.].

Для охлаждения использован сухой лед (твердый диоксид углерода), куски которого помещались в специальной емкости, где промывочная среда — хладоноситель перед нагнетанием в скважину охлаждалась

|

О |

до температуры —10-;————— 12°С

до температуры —10-;————— 12°С

и одновременно очищалась от выносимого из скважины мерзлого шлама. Перед началом бурения с замораживанием находящаяся в стволе скважины вода вытеснялась хладоносителем с положительной температурой и затем производилась прокачка низкотемпературного хладоноси — теля без углубки скважины для предварительного подмораживания окружающего массива и породы забоя.

|

о» сГ |

Во избежание растепления и обвалов породы со стенок скважины во время спуско-подъем — ных и вспомогательных операций между рейсами и перед началом подъема снаряда прокачивался охлажденный хладоноситель в течение 5—10 мин. При более продолжительных перерывах в бурении время циркуляции хладоносителя без углубки скважины увеличивалось.

Во избежание растепления и обвалов породы со стенок скважины во время спуско-подъем — ных и вспомогательных операций между рейсами и перед началом подъема снаряда прокачивался охлажденный хладоноситель в течение 5—10 мин. При более продолжительных перерывах в бурении время циркуляции хладоносителя без углубки скважины увеличивалось.

Этим способом при бурении скважины в районе Нью-Йорка была пройдена и временно закреплена в течение 10 ч толща водоносных песков, гальки, гравия и валунов мощностью 27 м. В другом случае наносы мощностью 20 м были успешно пройдены за 4,5 ч. Средний расход сухого льда и хладоносителя (технического керосина) при этом составил соответственно 41 и 25 кг на 1 м, а стоимость бурения 1 м — 7,43 дол.

|

I |

![]() Бурение с одновременным замораживанием горных пород ча-

Бурение с одновременным замораживанием горных пород ча-

сто применялось при ликвидации осложнений, связанных с тали — ковыми зонами в многолетнемерзлых породах [62]. Так, в 1963 г. в Якутской АССР проводились опытные работы для выяснения возможности бурения разведочных и взрывных скважин с креплением их стенок замораживанием без спуска обсадных колонн [Волков С. А., 1959 г.]. Интервал бурения был представлен разнозернистыми мерзлыми песками и валунно-галечниковыми отложениями с многочисленными пропластками талых водоносных песков и гравийно-галечниковых отложений. В качестве промывочной среды — хладоносителя применялся технический керосин, который охлаждался в зимних условиях в специальных поверхностных теплообменниках за счет принудительной циркуляции атмосферного воздуха с низкой отрицательной температурой. За счет этого обеспечивалось надежное замораживание и крепление без применения обсадных труб при бурении скважин глубиной до 60 м. Выход керна при этом составил 98—100 %, проходка за рейс ограничивалась только длиной колонковой трубы и достигала 6 м, средняя скорость бурения не превышала 1,5—2,0 м/ч.

Интересен опыт применения непрерывного замораживания пород в процессе бурения для повышения качества опробования рудного интервала, представленного сильнообводненными породами типа плывуна, который был проведен фирмой «Юнион Кар — байд Нюклир» при разведке уранового месторождения в штате Вайоминг (США).

Верхняя часть разреза до продуктивной толщи мощностью 15—50 м проходилась бескерновым способом с продувкой сжатым воздухом. Перед бурением по рудному интервалу скважина закреплялась обсадными трубами, оставшаяся в скважине вода удалялась продувкой сжатым воздухом, после чего бурение продолжалось с использованием в качестве промывочной среды охлажденного до —35 °С обеспарафиненного дизельного топлива.

Охлаждение дизельного топлива проводилось в специальном теплоизолированном резервуаре вместимостью 1,5 м3 с помощью сухого льда. При предварительном охлаждении дизельного топлива температура —35°С достигалась в течение 20—30 мин, при этом расход сухого льда составил 180 кг (1,2 кг на 10 л дизельного топлива). После циркуляции охлажденного дизельного топлива в скважине в течение 10 мин породы, представленные рыхлыми обводненными песками с включениями гравия и гальки крупностью до 100 мм, так замораживались, что приобретали монолитность и прочность скальных пород. В процессе бурения по рудному интервалу расход хладоносителя составлял 40—45 л/мин, температура его на выходе из скважины колебалась в пределах

—12-;—— 15°С, а давление на выходе насоса было 1,4—1,8 МПа.

Применялся алмазный породоразрушающий инструмент диаметром 120 мм. Наилучшие результаты были достигнуты при использовании коронок с алмазами крупностью 30 шт/кар. Максимальная скорость бурения не превышала 1,5 м/ч. При этом отдельные крупные включения разрезались коронкой без нарушения моно-

|

литности как стенок скважи — ны, так и керна. Нормальным считался выход керна 98 %.

литности как стенок скважи — ны, так и керна. Нормальным считался выход керна 98 %.

На бурение 10-метрового интервала было затрачено 1000 кг сухого льда и приблизительно 3 т дизельного топлива, часть которого после окончания бурения можно было извлечь из скважины.

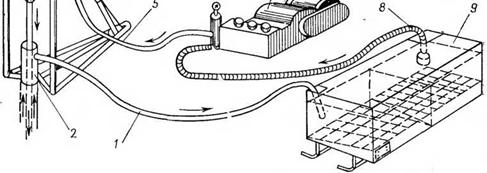

На рис. 3.5 изображена принципиальная схема охлаждения бурового раствора и очистки его от шлама при бурении скважины с замораживанием или в мерзлых породах, применяемая в США и Канаде.

Возможность эффективного применения искусственного замораживания для отбора проб из слабосвязных и несвязных влагонасыщенных горных пород и грунтов при проведении инженерногеологических изысканий связана с тем, что при определенном режиме замораживания их естественная структура и влажность остаются без изменения, а прочностные свойства существенно увеличиваются, облегчая процесс опробования [62]. Для этих целей как в СССР, так и за рубежом были предприняты попытки изготовления разнообразных по конструкции термогрунтоносов [Васильев А. В., 1968 г.]. В качестве хл а доносителей в термогрунтоносах использовались охлажденные до отрицательных температур растворы солей, фреоны (хладоны), сухой лед. Продолжительность замораживания образцов составляла несколько часов.

Ю. М. Абелевым для отбора образцов плывунов применялись специальные термогрунтоносы с внутренним диаметром 120 мм и наружным 146 мм. В качестве хладоносителя в термогрунтоносах использовался рассол с температурой —3,4°С, продолжительность замораживания образцов составила 5 ч [23].

Незначительный объем экспериментальных и производственных данных по бурению скважин с замораживанием горных пород, трудности в получении подробной информации о зарубежных работах в этом направлении потребовали проведения дополнительных исследований и опытно-конструкторских разработок с целью определения области рационального применения рассматриваемого способа, совершенствования его технических средств

“ьп

ЕГ«&

ЕГ«&

»s«

5 ss g

°s«

Я»

S«“

і Щ я ж > 1» к Ь

: о •§ «

4 5? *

о"« w £ V

5 К

0 ° ° У су

« * о

*н О О

и I о

в

bЈss

2? 3 ЈJ и

Ей ё

s*S

SsS S

1 <U D.

I ОH OJ

<N U Ј

-S «

-ь-Ss

ti a

« к I

* s»’

s «

*’a

о S ь

i»v CQ

g-s«

g*g

КОЙ

*5 °*g scg

H її » К в QJ Ч S

ta tj о ы<

S ь в Я о ts

Я « в Ј я в

л I § »’S

« о-r *1

S?

og« n, °5

О o «

СУ;, Cl, R»

>>в о

л, О И

s ftы

tl В s о-SS S S 5 oS™

■? S Ј■

Ю?» ti

«Sg.

Д <L) «• В В K

кь Ь» 2 R Я « К VO в OeL «■>

о ^ ex

ч

cзS uo2 ь лк

«Sg я*5 но 4

£ * S

, ,

НК® н * к

0 о о* к сх о

ЛЬЮ

о 2 в щїа лов

1 SI

•ч S<ы

и технологических приемов, повышения эффективности использования в конкретных горно-геологических условиях.

В связи с необходимостью решения проблемы та — ликовых и подмерзлотных зон при бурении разведочных скважин на россыпных месторождениях Севера и Северо-Востока СССР в середине 60-х годов в Ленинградском горном институте и в Тульском отделе экспериментальных исследований Центрального научно-исследовательского геологоразведочного института (ЦНИГРИ) были начаты исследования по разработке способа бурения с одновременным замораживанием горных пород [23]. Первые результаты экспериментальных исследований подтвердили основные теоретические положения о возможности использования в качестве промывочной среды охлажденного до низких отрицательных температур сжатого воздуха, определили ограниченность области его эффективного применения, а также перспективность и преимущества использования жидкостных очистных агентов — хладоносителей.

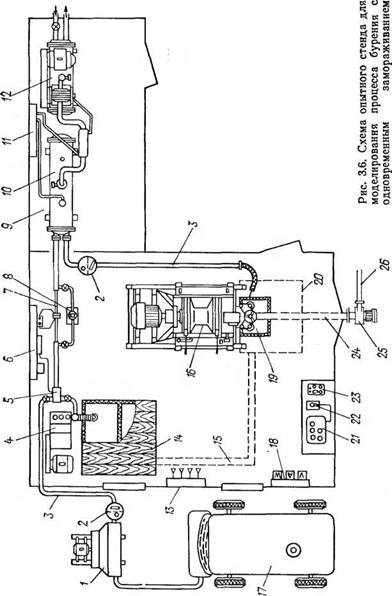

Процесс твердосплавного и алмазного бурения с опережающим забой замораживанием влажных и обводненных горных пород экспериментально исследовался в ЛГИ на специально оборудованном для этих целей стенде, включающем в себя буровой станок, промывочный насос, систему циркуляции и охлаждения промывочной среды, контрольно-измери — тельную аппаратуру (рис. 3.6).

В качестве промывочной среды — хладоносителя использовали сжатый воздух, водные растворы ЫаС1 и СаС12, летнее и зимнее дизельные топлива, технический керосин. Система охлаждения промывочной среды предусматривала использование как компрессорно-испарительного агрегата АК-2ФВ-30/15 холодо — производительностью от 17,5 до 35 кВт, с кожухотрубным испарителем ИТР-8, так и специальной теплоизолированной емкости с твердой углекислотой (сухой лед). Бурение велось по блокам искусственно приготовленных пород, гранулометрический состав и основные физико-механические свойства которых приведены в табл. 3.2.

Температура в блоках породы измерялась на разных расстояниях от забоя и оси скважины с помощью хромель-копелевых термопар и лабораторных жидкостных термометров с точностью до 0,5 °С.

В процессе экспериментального бурения по блокам искусственно приготовленных пород исследовались особенности применения в качестве очистных

|

Состав и свойства искусственных пород

|

агентов различных хладоносителей и возможности их охлаждения в процессе бурения с одновременным замораживанием, а также влияние на эффективность замораживания влажных пород различного гранулометрического состава, основных технологических параметров режима бурения, теплофизических свойств и температуры хладоносителя.

Результаты многочисленных опытов полностью подтвердили основные теоретические положения, лежащие в основе исследуемого способа бурения, и показали решающее влияние на эффективность его технологии таких факторов, как качество, расход, температура промывочной среды — хладоносителя, влажность породы и механическая скорость бурения.

Так, применение сжатого воздуха, охлажденного до температуры —20°С, обеспечивало опережающее промораживание влажных пород на глубину до 1 мм только при весьма малых механических скоростях бурения, не превышающих 0,25 м/ч. При встрече на забое крупных включений гравия резко возрастала мощность на разрушение породы и связанное с этим выделение тепла в зоне забоя, что практически прекращало промораживание породы и часто вызывало процесс «сальникообразования». При этом, как правило, керн разрушался, но стенки скважины выше забоя промораживались и сохраняли устойчивость после подъема снаряда.

При использовании солевых растворов (ЫаС1, СаСЬ в воде) с температурой от —5 до —16°,С процесс замораживания пород осложнялся диффузионным обменом, в результате которого проникновение растворимых солей во влажную породу препятствовало замерзанию последней. С учетом этого обстоятельства, а также из-за повышенной коррозионной активности, был сделан вывод о нецелесообразности применения солевых растворов при бурении с замораживанием.

При испытании охлажденных до отрицательных температур углеводородных жидкостей было установлено, что обычное дизельное топливо при бурении с замораживанием можно охлаждать до температуры —10-; 15 °С, так как при более низких темпера

турах начинают интенсивно выделяться частицы и сгустки тяжелых парафинистых фракций углеводородов.

Наилучшие результаты были получены при экспериментах с беспарафинным дизельным топливом арктического класса и техническим керосином (топливом самолетным ГС-1), которые оказались технически применимыми при охлаждении до —45 — Ь

Н—- 50 °С. На их основе возможно приготовление разнообразных

низкотемпературных очистных агентов — хладоносителей.

Наиболее просто и экономически эффективно достаточно глубокое охлаждение промывочной среды — хладоносителя в прос’ей — шем смесительном теплообменнике в результате непосредственного контакта и сублимации в жидкости «сухого льда» — твердого диоксида углерода С02. Сухой лед в широких масштабах производится промышленностью.

Свойства сухого льда (углекислоты)

|

44 189 1400 -56,6 -78,5 5,74 — 105 1,9 • 105 6,41 • 105 |

Молекулярный вес……………………………………………………….

Молекулярный вес……………………………………………………….

Газовая постоянная, Дж/(кг-°С)……………………………………..

Плотность промышленного сухого льда, кг/м3 . . .

Температура плавления, °С………………………………………….

Температура кипения (сублимации), °С………………………….

Скрытая теплота сублимации, Дж/кг……………………………..

Скрытая теплота плавления, Дж/кг………………………… . .

Общая холодопроизводительность, Дж/кг. . . .

Теплоизоляция поверхностей обвязки и бурового снаряда существенно улучшают процесс охлаждения промывочной среды и эффективность использования хладоносителя. Как показали результаты экспериментальных исследований, при этом примерно вдвое сокращаются сроки предварительного охлаждения промывочной среды, обеспечивается более низкая температура ее в зоне забоя скважины и существенно снижаются затраты, связанные с использованием искусственного холода.

Результаты экспериментального бурения с замораживанием по блокам искусственных пород с целью получения керна с ненарушенными первоначальной структурой и физико-химическим составом позволили сделать следующие выводы.

1. Минимальная температура породы в процессе бурения с замораживанием отмечалась на поверхности подвижного забоя скважины.

2. Зона изменения температуры пород в направлении перемещения забоя остается приблизительно постоянной и не превышает 10 мм.

3. При температуре промывочной среды — хладоносителя —25 °С и расходе его не менее 20 л/мин во всех опытах при механической скорости до 1 м/ч достигался полный выход, керна влагонасыщенного песка и обеспечивалось надежное закрепление стенок скважины.

4. С увеличением размеров обломочных включений результаты бурения ухудшались из-за механических разрушений ледо — породной корки, связанных с повышением крутящего момента при разрушении породы забоя и соответствующим дополнительным выделением тепла на забое.

|

Рис. 3.7. Керн влагонасыщенного разнозерннстого песка с включением гравия и гальки, полученный прн бурении с замораживанием в лабораторных условиях. |

5. Важную роль при бурении с одновременным замораживанием играет характер процесса разрушения пород, определяемый прежде всего механическими свойствами и геометрией резцов породоразрушающего инструмента, окружной скоростью их перемещения, удельной осевой нагрузкой и равномерностью подачи снаряда при бурении.

На рис. 3.7 представлена фотография керна, полученного при бурении с одновременным замораживанием влагонасыщенных разнозернистых песков с включением гравия и гальки. Извлеченный из колонковой трубы керн представлял собой монолитную твердую породу типа песчаника. Отдельные куски гравия и гальки были разбурены на части без выкрашивания последних из керна и из стенок скважины.

Для проведения экспериментальных исследований процесса бурения с одновременным замораживанием горных пород в условиях, близких к производственным, на опытном стенде была пробурена и закреплена обсадными трубами диаметром 146 мм скважина глубиной 13,6 м. Скважина прошла через рыхлые четвертичные отложения, представленные супесями и суглинками с включением гравия, гальки и валунов до 20%, и на глубине 13,6 м встретила сильнообводненные пески (плывун), мощность которых вместе с небольшими пропластками суглинков и глин по имеющимся данным составляет 30—40 м. С целью изоляции плывуна от вышележащих пород был проведен затрубный цементный тампонаж обсадной колонны. Устье скважины было оборудовано специальным патрубком с отводной трубой, по которой промывочная среда направлялась в отстойные желоба циркуляционной системы опытного стенда.

Для вытеснения и замены находившегося в скважине бурового раствора промывочная среда — хладоноситель (арктическое дизельное топливо) подавалась в скважину при температурах от +1 до —3°С. После заполнения циркуляционной системы скважины хладоносителем для замораживания пород в зоне забоя производилась непрерывная его циркуляция в течение 1 ч с понижением температуры до —14°С. Перед началом экспериментального бурения в процессе холостого вращения снаряда при номинальном расходе промывочной среды — хладоносителя определялось время стабилизации температуры в циркуляционной системе.

Экспериментальное бурение велось при частоте вращения бурового снаряда 102 об/мин рейсами по 0,5—1,0 м с осевой нагрузкой, обеспечивающей изменение механической скорости бурения в пределах 0,2—1,0 м/ч. Расход промывочной среды составлял в среднем 25 л/мин, температура на входе в скважину

колебалась в пределах —11 н————- 20 °С. Температурный перепад в

скважине при скорости бурения 0,5 м/ч составил в среднем 70°С, что приблизительно соответствовало холодопроизводительности системы 5,8 кВт. Как правило, в начальный период бурения температурный перепад был максимальным, затем он несколько снижался и оставался приблизительно постоянным при неизменном режиме бурения.

В процессе экспериментального бурения с одновременным замораживанием пород типа плывуна удалось успешно пройти скважину в интервале 13,6—18,3 м. Устойчивость стенок скважины сохранялась в течение 10 ч после прекращения циркуляции хладоносителя.

Экспериментальная оценка способа бурения с одновременным замораживанием пород в полевых условиях была проведена совместно с Ленинградской комплексной геологоразведочной экспедицией ПГО «Севзапгеология» при разведке Кингисеппского месторождения фосфоритов. Методика проведения полевых исследований преследовала цель практически оценить в процессе бурения режим охлаждения промывочной среды с помощью сухого льда, выяснить характер влияния основных параметров режима бурения, температуры хладоносителя на механическую скорость, рейсовую проходку, выход и качество керна, состояние стенок скважины, полноту очистки забоя от шлама, а также оценить работоспособность специальных технических средств.

На первом этапе проводилось опытное бурение скважин малого диаметра для оценки качества опробования по керну продуктивной толщи, представленной обводненными оболовыми песками и слабосцементированными песчаниками. Для оценки достоверности опробования продуктивной толщи экспериментальные скважины бурились в непосредственной близости от борта отрабатываемого карьера. Это позволяло сопоставлять результаты химана — лиза керновой пробы с бороздовой, взятой из расчистки для аналогичного интервала.

Опытное бурение велось установкой УПБ-25. Для сопоставления экспериментальных данных и уточнения геологического разреза предварительно была пробурена скважина по обычной при

разведке данного месторождения технологии: с промывкой водой по вмещающим породам и «всухую» по продуктивной толще.

При опытном бурении вмещающие породы до продуктивной толщи в интервале 0—2,5 м, представленные четвертичными отложениями и известняками, бурились бескерновым способом шнеком с двухлопастным долотом диаметром 76 мм и закреплялись обсадной трубой диаметром 73 мм с подбашмачным тампонажем глиной. Устье скважины оборудовалось специальным теплоизолированным тройником, который с помощью гибкого соединительного шланга подсоединялся к теплоизолированной емкости — отстойнику, где охлаждалась промывочная среда — хладоноситель перед подачей в бурильную колонну с помощью плунжерного насоса 1НБ-8. Схема расположения оборудования и обвязки устья скважины представлена на рис. 3.8.

В качестве хладоносителя использовался технический керосин,, охлаждавшийся с помощью «сухого льда». Куски льда помещались на металлическую решетку в первых двух секциях теплоизолированной емкости, где одновременно с охлаждением керосина происходило осаждение выносимого из скважины бурового шлама. В третьей секции емкости, куда охлажденный керосин поступал через многочисленные отверстия в вертикальной металлической перегородке, помещался конец всасывающего шланга с сетчатым фильтром и обратным клапаном.

|

|

|

Рис. 3.8. Схема расположения оборудования и поверхностной обвязки при неглубоком бурении с замораживанием горных пород. 1 — отводной рукав; 2 — кондуктор; 3 — промывочный сальник; 4 — подвижный вращатель; 5 — напорный рукав; 6 — насос; 7 — теплоизолированная емкость; 8 — всасывающий шланг; 9 — отстойннк-охладитель циркуляционной среды. |

Холодопотери теплоизолированной емкости при охлаждении 150 кг керосина до температуры —35 °С и наружной температуре атмосферного воздуха +10°С не превышали 17,5 Вт. Сухой лед транспортировался и хранился в теплоизолированном контейнере, вмещающем 12 блоков сухого льда размерами 0,2 X 0,2 X 1,0 м ■общей массой 500 кг. Потери льда на испарение при хранении в летний период в контейнере не превышали 5 % в сутки.

На предварительное охлаждение 150 кг технического керосина ■(около 170 л) в теплоизолированной емкости от +12 до —35 °С в среднем расходовалось 20 кг сухого льда и требовалось 25— 30 мин.

Экспериментальное бурение по продуктивной толще проводилось одинарным колонковым снарядом диаметром 57 мм и длиной 1,5 м с твердосплавной буровой коронкой типа СМ-2 диаметром

59 мм. Перед началом бурения вода из скважины вытеснялась хладоносителем, который затем циркулировал при номинальной отрицательной температуре (—30 ————- 35 С на входе в скважину)

в течение 10—20 мин для надежного промораживания пород вокруг башмака обсадной трубы с целью предотвращения возможных утечек хладоносителя. Надежная изоляция ствола скважины от водоносных горизонтов над продуктивной зоной необходима для успешного процесса бурения с одновременным замораживанием.

В процессе предварительной прокачки температура хладоносителя в циркуляционной системе быстро стабилизировалась, разница между температурами поступающего в скважину и выходящего из скважины потоков уменьшалась до 10 15 °С.

Бурение с одновременным замораживанием пород продуктивной толщи велось на частотах вращения снаряда 100 и 270 об/мин. Механическая скорость регулировалась осевой нагрузкой и изменялась в процессе опытного бурения от 0,5 до 3,0 м/ч в зависимости от условий промерзания породы в зоне забоя. Последние определялись по характеру выноса шлама: резкое увеличение его количества в потоке свидетельствовало о неудовлетворительном промерзании пород в зоне забоя и размыве их циркулирующей жидкостью. В этом случае осевая нагрузка на коронку снижалась, скорость бурения уменьшалась до значения, при котором вынос шлама резко снижался, что свидетельствовало об увеличении глубины опережающего промерзания породы забоя, обеспечивающей достаточную прочность цементирования льдом стенок скважины и керна.

После окончания бурения перед подъемом снаряда из скважины производилась циркуляция хладоносителя без углубки забоя в течение 5—7 мин с целью большего промерзания и повышения монолитности керна. Керн извлекался из колонковой трубы в виде отдельных кусков длиной 0,10—0,20 м, сцементированных по наружной поверхности льдом, с неизменными структурными и текстурными особенностями. Общий выход керна из-за частых изменений режима бурения и низкой влажности песков, частично осушенных пройденным рядом карьером, составил 75 % •

Анализ результатов химического анализа проб, отобранных из мерзлого керна и бороздовым способом из борта карьера в непосредственной близости от пробуренной скважины (табл. 3.3), подтверждает достоверность кер- нового опробования при бурении с одновременным замораживанием пород продуктивной толщи.

|

Результаты химического анализа керновых и бороздовых проб

|

Сохранение естественной структуры и текстуры породы в образцах керна при бурении с одновременным замораживанием позволяет четко выделять в продуктивной толще среди обводненных оболовых песков линзы и пропластки слабосцементированных песчаников, что практически не удается сделать при бурении обычным способом. Расчленение продуктивной толщи по литологическому составу слагающих ее пород очень важно при отработке месторождений открытым способом, и особенно при разработке нового геотехнологического способа извлечения полезного ископаемого — гидродобычи.

Сохранение естественной структуры и текстуры породы в образцах керна при бурении с одновременным замораживанием позволяет четко выделять в продуктивной толще среди обводненных оболовых песков линзы и пропластки слабосцементированных песчаников, что практически не удается сделать при бурении обычным способом. Расчленение продуктивной толщи по литологическому составу слагающих ее пород очень важно при отработке месторождений открытым способом, и особенно при разработке нового геотехнологического способа извлечения полезного ископаемого — гидродобычи.

Для определения эффективности разрабатываемого способа бурения скважин при разведке и оконтуривании площади для проведения работ по гидродобыче полезного ископаемого было проведено опытно-производственное бурение на южном участке Кингисеппского месторождения фосфоритов [23, 62]. Бурение велось самоходной установкой АВБТМ-100 с вращателем роторного типа, циркуляция промывочной среды — хладоносителя осуществлялась насосом НГР-250/50. Обвязка устья скважины, включая рабочую шестигранную бурильную трубу, теплоизолировалась. Буровой снаряд состоял из одинарного колонкового набора диаметром 89 мм с твердосплавной коронкой типа СА диаметром 93 мм и стальных бурильных труб диаметром 50 мм с муфто-замковыми соединениями.

Во всех случаях опытного бурения четвертичные отложения (пески, суглинки с галькой и гравием), перекрывающие продуктивную толщу ордовикские песчаники и известняки закреплялись и надежно изолировались обсадными трубами диаметром 127 мм на глубину 5—7 м и 108 мм на глубину 15—20 м с обязательным подбашмачным тампонажем глиной. В башмаке обсадной колонны устанавливалась деревянная пробка.

Перед началом бурения с одновременным замораживанием пород продуктивной толщи циркуляционная система скважины заполнялась хладоносителем (техническим керосином), температура которого в течение 15—20 мин предварительной циркуляции понижалась в теплоизолированной емкости — холодильнике до — 30 °С. За это время вокруг обсадной колонны в призабойной зоне скважины образовывалась прочная и водонепроницаемая ледопород —

ная перемычка, обеспечивающая надежную изоляцию ствола скважины от вышележащих водоносных пород после разбуривания пробки.

Бурение по продуктивной толще велось на скоростях I—II вращения ротора (52 и 108 об/мин), максимальная осевая нагрузка на коронку не превышала 4,0 кН, расход промывочной среды колебался от 25 до 40 л/мин, температура керосина на выходе из скважины изменялась’в пределах —10 Ч—————————— 4°С, механи

ческая скорость бурения составляла 0,5—4,0 м/ч и регулировалась по количеству выносимого из скважины шлама (при увеличении выноса шлама скорость бурения снижалась, при уменьшении — повышалась). Во всех случаях бурение продуктивной толщи, средняя мощность которой составляла 3 м, старались выполнить одним рейсом. Керн в конце рейса заклинивали затиркой «всухую».

По результатам опытного бурения с учетом предварительного охлаждения хладоносителя расход сухого льда составил 28 кг, а расход технического керосина 30 кг на 1 м бурения с одновременным замораживанием пород продуктивной толщи.

Основные технико-экономические показатели опытного бурения с одновременным замораживанием на Кингисеппском месторождении фосфоритов приведены в табл. 3.4.

Типичными осложнениями при бурении с одновременным замораживанием горных пород явились: образование сальников выше колонковой трубы и связанные с ними прихваты и затяжки снаряда при извлечении; потери промывочной среды — хладоносителя из-за снижения качества изоляции обсадной колонны; частичное разрушение и заклинивание керна в колонковой трубе при повышении механической скорости бурения и температуры хладоносителя в зоне забоя; снижение выхода керна при бурении в породах с низкой влажностью и при применении для извлечения керна затирки «всухую».

|

Таблица 3.4 Основные технико-экономические показатели экспериментального бурения на Кингисеппском месторождении фосфоритов

|

Выявилась целесообразность применения при бурении с одновременным замораживанием теплоизолированного бурового снаряда и более эффективной теплоизоляции поверхностной обвязки, включая ведущую бурильную трубу, сальник-вертлюг и гидравлическую часть бурового насоса. Наиболее эффективной и экономичной является теплоизоляция внутренних поверхностей бурового снаряда: бу

Выявилась целесообразность применения при бурении с одновременным замораживанием теплоизолированного бурового снаряда и более эффективной теплоизоляции поверхностной обвязки, включая ведущую бурильную трубу, сальник-вертлюг и гидравлическую часть бурового насоса. Наиболее эффективной и экономичной является теплоизоляция внутренних поверхностей бурового снаряда: бу

рильных труб и соединений, колонковой трубы и переходника. Для

этой цели в настоящее время можно использовать специальные теплоизоляционные покрытия, обладающие антикоррозионными и гидрофобными свойствами [23].

Опытное бурение с замораживанием в производственных условиях подтвердило справедливость теоретических положений и показало целесообразность продолжения дальнейших разработок в этом направлении.

Применительно к условиям месторождений фосфоритов Ленинградской области и Эстонской ССР, а также аналогичным им по горно-геологическим условиям другим месторождениям, важнейшим преимуществом бурения с замораживанием является повышение достоверности кернового опробования по скважинам, возможность резкого уменьшения диаметра скважин при одновременном повышении выхода и качества керна.

Применение холода для замораживания горных пород на различных этапах сооружения скважин в связи с постоянным совершенствованием и разработкой новых эффективных криогенных средств является многообещающим направлением развития буровой техники и технологии.

Так, при использовании надежно теплоизолированной колонны возможно эффективное бурение с одновременным замораживанием буримых слабосвязных влажных и обводненных пород при использовании в качестве хладоносителя сжиженного газа, например жидкого воздуха или азота. В работе [23] рассматривается возможность бурения скважин самоходной установкой АГУ-8ЛК •с емкостью высокого давления, вмещающей 4,5 т жидкого азота. Емкость снабжена редукционным клапаном и оборудована системой подогрева, обеспечивает получение из жидкого азота холодного газа с давлением до 22 МПа в количестве до 6 м3/мин. Запас жидкого азота достаточен для бурения с замораживанием в самых неблагоприятных геологических условиях интервала в несколько десятков метров.

Перспективной является также разработка разнообразных по конструкции скважинных термогрунтоносов [62] для отбора высококачественных проб с ненарушенными структурными и текстурными характеристиками из влажных и обводненных пород типа плывуна. С помощью этих устройств производится поверхностное или полное промораживание отбираемых образцов в процессе теплообмена с находящимся внутри термогрунтоноса хладагентом. Последним может служить жидкий азот, сухой лед. В качестве промежуточной теплообменной среды — хладоносителя можно использовать охлаждаемую в устройстве тем или иным способом незамерзающую (низкотемпературную) жидкость типа технического керосина или дизельного топлива арктических классов.