Сооружение скважин-каналов для трубопроводов и инженерных коммуникаций

Сооружение скважин-каналов для трубопроводов и инженерных коммуникаций

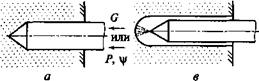

Скважины-каналы для трубопроводов и других инженерных коммуникаций (без вскрытия поверхности) прокладывают как невращательными способами (проколом, продавливанием, проталкиванием), так и бурением. Каждый из этих способов имеет свои достоинства, недостатки и свою рациональную область применения. Классификация их по принципу разрушения массива и характеру приложения нагрузок приведена в табл. 13.2, а схемы образования полостей представлены на рис. 13.9.

SHAPE \* MERGEFORMAT

|

<4^ |

|

|

С |

![]()

|

ъ_9 или |

![]()

|

(г Т» <2 |

![]()

|

Рис. 13.9. Способы разрушения породы при формировании скважины-канала: с —радиальное уплотнение породы (прокол); б —разрушение породы продавливанием с периодическим ее выносом; в — проталкивание с предварительным гидроразмывом и выносом породы; г —бурение с выносом породы; д—проталкивание и продавливание труб в устойчивых и мерзлых породах. <7 — статическое усилие (осевая нагрузка); Р— ударная нагрузка с определенной частотой У (вибратор, вибромолот, пневмоударник); л —усилие вращения инструмента; 0 — напор воды или воздуха для разрушения породы, создания ударной нагрузки и выноса продуктов разрушения из скважины |

|

1 |

![]()

|

Принцип и способ проходки |

Вид и действие прикладываемой нагрузки |

Условия применения способа |

|

Радиальное уплотнение породы (прокол): статический вибрационный ударный Принудительная разработка и эвакуация породы внутри внедряемой трубы (продавливание): статическое вибрационное ударное статический прокол ударное продавливание Опережающая разработка породы с сооружением скважины: проталкивание с гидроразмывом бурение |

Проходка вдавливанием трубы в породу статически приложенной силы, направленной вдоль трубы Вдавливание трубы за счет вынужденных колебаний и статически приложенной силы Погружение трубы в породу за счет силы ударного воздействия вибромолота, пневмопробойника Проходка вдавливанием трубы в породу статически приложенной силы Проходка вдавливанием трубы в породу за счет вынужденных колебаний и статически приложенной силы Погружение трубы в породу за счет ударного воздействия вибромолота, пневмопробойника Погружение трубы в породу за счет статически приложенной силы и ударного воздействия пневмопробойника Продвижение трубы по скважине, образуемой за счет размыва горной породы и транспортирования разрушенной породы потоком жидкости Продвижение трубы по скважине, образуемой за счет статической силы и крутящего момента и транспортирования разрушенной породы потоком жидкости либо механическими способами |

Пересечение искусственных препятствий: авто — и железных дорог, зданий и промышленных сооружений То же, в многолетнемерзлых породах Вибрационный прокол; проталкивание с образованием лидерной полости тепловым потоком в многолетнемерзлых породах; пересечение естественных преград, в частности водных |

Способ статического прокола породы заключается во вдавливании в породу металлической трубы, снабженной на забойной части конусным наконечником. Наконечник уплотняет породу в радиальном направлении, образуя вокруг продвигающейся трубы уплотненную зону,

величина радиуса которой зависит от свойств породы и диаметра наконечника.

|

</, мм |

![]()

|

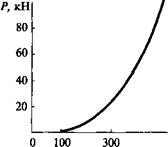

Рис. 13.10. Зависимость лобового сопротивления горной породы при проколе от диаметра наконечника |

Поскольку при смещении и уплотнении породы в процессе прокола часть ее находится в области упругих деформаций, она обжимает трубу значительным усилием, вызывая возникновение сил трения по ее боковой поверхности.

Поскольку при смещении и уплотнении породы в процессе прокола часть ее находится в области упругих деформаций, она обжимает трубу значительным усилием, вызывая возникновение сил трения по ее боковой поверхности.

Таким образом, при проколе возникают два вида сопротивления пород: 1) лобовое — сопротивление породы внедрению в нее конусного наконечника (сопротивление породы уплотнению); 2) боковое — вызванное силами трения горной породы о боковую поверхность трубы.

Лобовое сопротивление (рис. 13.10) возникает с момента углубления в грунт конусного наконечника, по мере внедрения которого порода уплотняется и раздается в стороны наконечником. При этом сопротивление внедрению растет. Сила лобового сопротивления в определенный момент времени достигает своего максимального значения и остается постоянной в течение всей углубки (при условии, что порода однородна). Только в самом ее конце, когда конусный наконечник приближается к месту выхода на дневную поверхность, лобовое сопротивление уменьшается до нуля в связи с началом выпучивания грунта в месте выхода наконечника.

Боковое сопротивление (сопротивление сил трения) при статическом проколе непрерывно возрастает по мере погружения трубы в породу и в конце углубки достигает своей максимальной величины.

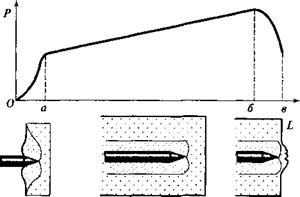

Схема общих сил сопротивления горной породы проколу по мере углубки скважины-канала показана на рис. 13.11. На участке О—а

|

Рис. 13.11. Изменение сил сопротивления Р горной породы по длине скважины /. при статическом проколе |

происходит внедрение (забуривание) конусного наконечника, сопровождающееся ростом и стабилизацией сил лобового сопротивления. На этом участке рост сил сопротивления породы наиболее интенсивен. После того как лобовое сопротивление стабилизировалось, увеличение сил сопротивления породы происходит только за счет возрастания сил трения породы по боковой поверхности трубы — бокового сопротивления. В однородной породе при постоянной величине коэффициента трения и постоянном удельном обжатии трубы грунтом силы бокового сопротивления растут пропорционально длине погруженной в грунт трубы (участок а — б). Для уменьшения величины бокового сопротивления необходимо ограничивать зону обжатия трубы породой. Для этого забойный конусный наконечник выполняют несколько большего диаметра, чем диаметр трубопровода. Это ведет к образованию зазора между трубой и стенками скважины.

По мере выхода наконечника в приемный котлован сопротивление породы уменьшается на величину его лобовой составляющей (участок б — в).

Способ горизонтального прокола грунтовых препятствий при помощи статически приложенной силы является одним из наиболее простых и давно применяемых при бестраншейной прокладке труб. С его помощью обычно сооружают скважины-каналы диаметром до 300—400 мм. Усилия создают домкратами, лебедками или тракторами посредством блочно-талевой и якорной систем или упорной стенки.

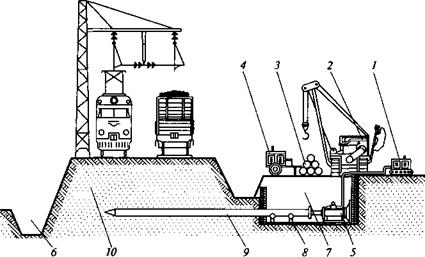

Существует значительное число различных конструкций установок для осуществления статического прокола. Однако схема производства работ практически всегда неизменна и заключается в следующем. С обеих сторон прокладываемого участка, например железнодорожного полотна, отрывают рабочий и приемный котлованы длиной 8—13 и 2,5—4 м (рис. 13.12). Стенки рабочего котлована укрепляют, в нем размещают домкрат, направляющее устройство и укладывают звено трубы с наконечником. После его погружения наваривают следующее звено, продолжая эту операцию до выхода первого звена в приемный котлован на обратной стороне насыпи. Наращивание звеньев трубы производят сваркой. При этом используют домкраты (лебедки, тали, трактор и др.), автокран, сварочный генератор. В насосно-домкратных установках используют гидродомкраты с ходом штока 1150—1600 мм и нажимным усилием до 1700 кН. Гидравлические насосы в таких системах развивают давление до 1700 кН. Скорость углубки скважины-канала при статическом проколе составляет 6—12 м в смену. Для восприятия реактивных (отпорных) усилий в задней части котлована устраивают упорные стенки. При этом способе на вспомогательные работы (отры — тие, укрепление котлована и сооружение упоров) затрачивается больше времени, чем на сам процесс прокола.

При динамическом ударном проколе на прокалывающий снаряд, кроме внешней статической силы, накладываются еще и продольные знакопеременные колебания, снижающие сопротивление трения. Создаваемые вибратором направленные колебания вдоль оси трубы уменьшают

|

Рис. 13.12. Схема прокладки труб под насыпью железной дороги способом статического прокола: 1 — гидронасос домкрата; 2— автокран; 3 — трубы; 4—сварочный агрегат; 5 — гидродомкрат; 6— приемный котлован; 7—рабочий котлован; направляющие; 9 — прокалывающая труба; 10 — железнодорожная насыпь |

силы бокового трения и содействуют более успешному преодолению лобового сопротивления, в результате чего скорость проходки возрастает в 6—8 раз, а необходимые напорные усилия снижаются в 8—10 раз по сравнению с проколом гидродомкратами. Вибрационный прокол более эффективен, чем статический, и требует меньших внешних усилий. Вибропрокол рекомендуется применять в песчаных, супесчаных и водонасыщенных горных породах, в которых невозможно получить устойчивую скважину и сопротивление трения проколу очень велико.

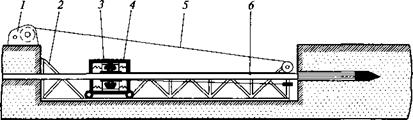

При сооружении скважины-канала способом вибрационного прокола к основному оборудованию, применяемому для прокола, добавляют вибратор, встроенный в рабочую головку (наконечник) или присоединяемый к наружному концу трубы (рис. 13.13).

Процесс вибропрокола осуществляется следующим образом. Трубу, снабженную конусным наконечником, диаметр которого превышает диаметр трубы на 15—30 мм, пропускают сквозь вибратор (имеющий сквозное центральное отверстие) так, чтобы ее наконечник уперся в переднюю стенку котлована. Затем тележку с вибратором устанавливают в крайнее заднее положение и соединяют вибратор с трубой с помощью специальных зажимов. После этого установку включают и начинают проходку. Под действием напорного усилия, создаваемого лебедкой и полиспастом, и направленных колебаний труба внедряется в фунт. Когда тележка достигает переднего края рамы, лебедку и вибратор выключают,

|

Рис. 13.13. Схема установки для вибропрокола: / — лебедка; 2 — направляющая рама; 3— вибратор направленного действия; 4— тележка; 5—полиспаст; 6 — прокалывающая труба |

трубу освобождают, разжимая захваты, передвигают тележку в заднее положение, вновь зажимают трубу, и цикл работ вновь повторяют необходимое количество раз до выхода наконечника в приемный котлован.

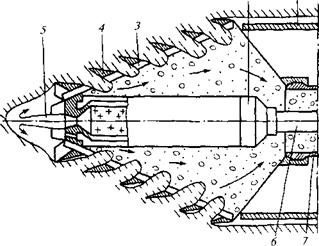

В горных породах I—III категорий по буримости для образования горизонтальных и наклонных скважин применяют пневмопробойник конструкции Новосибирского института горного дела (рис. 13.14). С его помощью в массиве проходят скважины диаметром 45—325 мм глубиной до 40 м. Пневмопробойник самодвижущийся. Ударник в нем наносит удары по наковальне и продвигает его вперед в массив, формируя скважину либо прокалывая установленной впереди трубой породу. Для возврата пневмопробойника к месту запуска при встрече с непреодолимым препятствием или при проходке «глухих» скважин он снабжен механизмом реверса.

К статическому продавливанию в отличие от способа прокола породы прибегают в случае сооружения горизонтальных скважин-каналов значительного диаметра (500 мм и выше), когда лобовое сопротивление при проколе становится значительным. Кроме того, при некотором диаметре трубы наступает такой момент, когда зона уплотнения выходит за пределы свободной поверхности. Внешне это прояв-

|

Рис. 13.14. Схема работы пневмопробойника 48—Соловьев 753 |

ляется во вспучивании поверхности и образовании трещин, что недопустимо.

Сооружение скважин способом продавливания не предусматривает существенного уплотнения породы, так как торец трубы не закрывается наконечником, а остается открытым. Основная масса породы входит внутрь трубы и лишь незначительная ее часть по кольцу подвергается уплотнению. Для снижения сопротивления силе трения на торце трубы размещены кольца несколько большего диаметра, чем основная труба. По мере заглубления трубы масса керна внутри ее постоянно увеличивается. Под действием поступающих в трубу новых порций горной породы находящийся в ней керн уплотняется и сила трения его о внутреннюю поверхность трубы возрастает. Наступает момент, когда керн в трубе настолько уплотняется, что движение его относительно трубы прекращается и у ее открытого конца образуется пробка. Дальнейшее продвижение трубы аналогично процессу прокола. Наступает так называемый свайный эффект, во избежание которого необходимо периодически удалять керн из трубы, что требует дополнительных трудовых затрат.

В качестве источника усилий для нагружения трубы при про- давливании используют гидравлические домкраты (типа ГД170/1150;

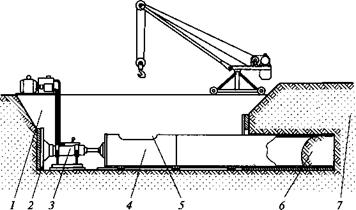

2— 8 шт.). Нагрузка на трубу при длине продавливания 40 м и диаметре труб 600—800 мм достигает 1400 кН, а при увеличении его до 1620 мм повышается до 3000 кН. Принципиальная схема этого процесса приведена на рис. 13.15.

Удаление керна из трубы во всех случаях продавливания является сложной задачей, особенно в трубопроводах малого и среднего (до 1000 мм) диаметров. Удаляют породу (керн) из трубы желонками,

|

Рис. 13.15. Схема прокладки труб способом статического продавливания: / — рабочий котлован; 2—упорная стенка; 3 — гидродомкрат; 4 — продавливающая труба; 5—окно для выемки керна; 6— керн; 7—насыпь |

специальными транспортерами, применением гидромониторных установок либо вручную при достаточном диаметре трубопровода.

Способ динамического продавливания с использованием вибрационных или виброударных нагрузок применяют для снижения сопротивления породы внедрению трубы.

Способ вибрационного продавливания заключается в том, что под действием направленной вибрации, создаваемой одним из известных механизмов, а также статического осевого усилия полая труба (колонковая) горизонтально внедряется открытым концом в грунт. Заполняющую ее породу извлекают. Принцип вибрационного погружения использовался при вибровакуумном сооружении горизонтальных скважин диаметром 219—630 мм на длину 20—25 м (рис. 13.16). Продав — ливание фунта осуществлялось стальной тонкостенной колонковой трубой, которая внедрялась под действием статического усилия и направленной вибрацией. Для создания вибрации применяли электрические вибраторы типа И-7, С-413 и С-414, жестко присоединяемые к трубе.

Статическое усилие создавали специальными нажимными трубами, передающими на колонковую трубу усилие от тяговой лебедки. Кроме того, в комплект установки входил вакуум-насос, который при продавливании поддерживал определенное разрежение во внутренней полости колонковой трубы, что обеспечивало дополнительное статическое усилие.

Процесс сооружения скважины-канала этим способом протекает следующим образом. Вибровакуумную колонковую трубу с помощью лебедки и штанг прижимают открытым концом к породному массиву, и внутри нее образуется замкнутое пространство. Включают вакуум — насос, который откачивает из нее воздух. При этом атмосферное давление начинает действовать на ее дно с силой, пропорциональной площади данной части и степени разрежения. Одновременно с вакуумиро-

|

Рис. 13.16. Схема вибровакуумного сооружения скважины продавливанием: / — вакуумный насос; 2 —нажимные трубы с центраторами и электрокабелем; 3—колонковая труба с вибратором; 4 — лебедка; С0 — осевое усилие; Р— сила вакуума |

ванием колонковая труба подвергается действию вибрации. Ее продвижение сопровождается образованием в ней керна, максимальная длина которого составляет 0,3—1,5 м (в зависимости от категории пород и диаметра трубы). После того как колонковая труба внедрится на полную свою длину, выключают вибратор и ее извлекают из скважины вместе с керном. После освобождения трубы от керна цикл повторяют.

Для бурения мерзлых горных пород применяют комбинированные способы сооружения скважин-каналов, снабженные специальными установками с разрушением забоя и удалением разрушенной горной породы на дневную поверхность в отвал. Разрушение горной породы в существующих установках производят механическими инструментами режущего, скалывающего и ударного типов. Разрушенный грунт удаляют шнеками, пневмотранспортом или желонками.

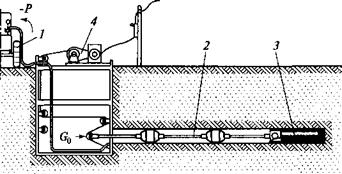

В устройствах для прокладки трубопроводов (рис. 13.17, 13.18) образование горизонтальной скважины осуществляют одновременно двумя способами: проколом горной породы в центральной части и продавливанием в периферийной.

|

Рис. 13.17. Пневмоударная установка для проходки скважин в мерзлых породах |

|

1

Рис. 13.18. Наконечник с термическим нагревом: / — трубопровод для горючего; 2 —сопла; 3— камера сгорания; 4 — трубопровод для окислителя; 5~ породопровод |

Устройство содержит рабочий орган и породопровод. Рабочий орган состоит из двух совмещенных основанием конусных камер. Передняя камера, обращенная в сторону пробиваемого массива, выполнена из кольцевых ножей 2, которые размещены на расходящихся из вершины конуса ребрах 11. Кольцевые ножи смещены один относительно другого в осевом и радиальном направлениях и образуют кольцевые щели 3. В вершине переднего конуса на ребрах размещен полый наконечник со сплошной боковой поверхностью. Между ним и первым от наконечника ножом также оставлен кольцевой зазор. К основанию переднего конуса своим основанием примыкает задний усеченный конус с подсоединенным к нему породопроводом 6, по которому с помощью воздушного потока транспортируется разрушенная порода. К основанию заднего конуса 4 присоединена своим торцом прокладываемая труба 5. Другой ее торец через жесткий элемент связан с пневмоударником 8.

Для прокладки трубопровода в массиве отрывается необходимых размеров котлован 7. Рабочий орган с первой секцией прокладываемого трубопровода и пневмоударником укладывают на дно котлована. При подаче сжатого воздуха пневмоударник наносит удары по жесткому элементу, соединяющему его с трубой 5, и забивает наконечник 1 в массив. Происходит радиальное уплотнение грунта, и рабочий орган начинает внедряться в горную породу по принципу прокола. Уплотненная горная порода 12 затем слоями нарезается кольцевыми ножами 2. Вырезанные слои продавливаются через кольцевые щели в породоприемную камеру, образуемую передним и задним конусами. Продольные ребра 11 разрезают слои породы на секции. Разрушение породы кольцевыми ножами и продвижение трубы происходит по принципу продавливания. Частички породы, попадающие в породоприемную камеру, дробятся сжатым воздухом, поступающим по воздухопроводу 9 со стороны наконечника 10, и транспортируются воздухом по трубопроводу в отвал на дневную поверхность. После заглубления в массив на длину первой секции трубы происходит ее наращивание второй секцией, затем третьей и т. д. до укладки всего трубопровода. Длина укладываемого трубопровода определяется физико-техничес — кими свойствами горной породы и мощностью используемого оборудования, в первую очередь, компрессорной станции, генерирующей сжа-тый воздух.

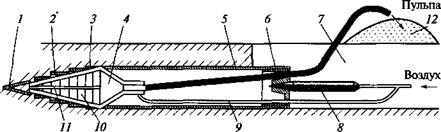

На рис. 13.18 показано устройство с наконечником другого типа, которое предназначено для образования горизонтальных скважин и прокладки трубопроводов именно в мерзлых горных породах. Внутренняя полость 3 наконечника использована для сжигания топливных смесей, т. е. служит камерой сгорания. Рабочие компоненты (окислитель и горючее) подводятся к полости по специальным трубопроводам 1, 4. Продукты сгорания выбрасываются из полости наконечника через сопла 2, которые ориентированы в направлении заднего конуса, т. е. обеспечивают перемещение разрушенной породы в направлении породо — провода 5. Раскаленные газы нагревают поверхность наконечника и прилегающую к ней мерзлую горную породу. За счет этого горная порода легче деформируется, и лобовое сопротивление продвижению наконечника в массиве снижается. Часть тепла от продуктов сгорания передается в массив, окружающий кольцевые ножи, и снижает сопротивление нарезанию кольцевых слоев.

В Казахском политехническом институте разработана установка для бестраншейной прокладки инженерных коммуникаций в мерзлых горных породах с разработкой мерзлого массива с помощью огне — струйно-механического бура (рис. 13.19).

В схеме установки КазПТИ использован метод воздействия на разрушаемую горную породу высокотемпературного сверхзвукового потока продуктов сгорания, который направляется через центральное отверстие в наконечнике механического породоразрушающего инструмента на мерзлую горную породу и образует в ней вытянутую в направлении прокладки трубопровода полость. Отраженные от забоя высокотемпературные газы способствуют интенсивному растеплению прилегающей к механическому породоразрушающему инструменту поверхности образуемой в массиве скважины. Расширение лидерной полости, образуемой в массиве потоком продуктов сгорания, осуществляется ступенчато-кольцевыми ножами, которые вырезают из массива тонкие слои оттаявшей мерзлой горной породы. При этом продукты сгорания через кольцевые щели проталкивают породу внутрь шламоприемника и далее транспортируют ее по породопроводу на дневную поверхность. Усилие на кольцевые ножи передается через прокладываемую трубу. Образование лидирующей полости перед рабочим органом и снижение

|

2 1

Рис. 13.19. Огнеструйно-механический бур КазПТИ: / — прокладываемая труба; 2— огнеструйный бур; 3 — ребра жесткости; 4—-кольцевые ножи; 5—высокотемпературный поток; 6 — труба с трубопроводами горючего и окислителя; 7— породопровод |

сопротивления породы нарезанию кольцевых слоев по всему поперечному сечению образуемой скважины существенно снижает энергоемкость процесса разрушения.

На базе огнеструйно-механического рабочего органа для разрушения мерзлых горных пород институтом разработана установка для бестраншейной прокладки трубопроводов и других инженерных коммуникаций. Установка, технические характеристики которой приведены ниже, включает агрегатный блок и огнеструйно-механический рабочий орган для разрушения мерзлой горной породы.

В качестве генератора высокотемпературных струй в рабочем органе использован огнеструйный бур с дожиганием топлива в потоке продуктов сгорания ТМД-114М с дистанционным запуском и контролем горения в камере горелки. Погружаемые в массив трубы при подготовке установки к работе нанизывают на напорные рукава и электрокабель, соединяющие агрегатный блок с рабочим органом. В агрегатном блоке размещены вспомогательные механизмы: компрессор для выработки сжатого воздуха, насос и вытеснительные емкости с горючим, электрогенератор и пульт управления. Для передачи механического усилия на рабочий орган в установке использована тихоходная лебедка ЛТГЗ с тяговым усилием 30 кН. Трос с барабана лебедки с помощью системы блоков пропускают под трубой, размещенной на направляющей раме, и закрепляют на ее торце со стороны лебедки. В установке предусмотрена возможность извлечения огнеструйно-механического рабочего органа из прокладываемого трубопровода на любой стадии его прокладки. Эта особенность конструкции обеспечивает ремонт или замену рабочего органа без извлечения из массива уже проложенного трубопровода и заметно повышает скорость его прокладки, особенно при устройстве длинных подземных переходов (более 20—30 м).

Способ разрушения горной породы Огнеструйно-механический

Рациональная область применения. . . Многолетне — и сезонномералые высокоабразивные горные породы (пески, супеси, суглинки и др. с содержанием твердообломочного материала до 2 %) Генератор теплового воздействия. . . Огнеструйный бур ТМД-114М

TOC o "1-5" h z Мощность бура, кВт………………….. 400

Расход горючего, кг/ч………………… 35—40

Генератор механической нагрузки.. Тяговая лебедка ЛТГ-3

Максимальная нагрузка, кН…………. 30

Механический породоразрушающий

инструмент………………………………… Кольцевые ножи

Диаметр прокладываемого трубопровода, мм 700

Длина прокладываемого трубопровода, м 30

Снабжение воздухом………………….. 2 компрессора НВ-10

Горючее……………………………………. Бензин, дизтопливо

Скорость прокладки трубопровода диаметром 700 мм в мерзлых

горных породах, м/ч…………………… 5—10

Масса рабочего органа, кг………….. 350

Разработка мерзлой горной породы огнеструйно-механическим рабочим органом осуществляется без его вращения. Это позволяет придавать рабочему органу любую форму поперечного сечения: квадратную, треугольную и др. При этом в массиве мерзлой горной породы образуется полость соответствующего сечения.

При гидромеханическом способе разработку грунта перед торцом трубы осуществляют за счет гидродинамического воздействия на забой струи воды, выбрасываемой под давлением из специального сопла. Выходящая из зоны забоя пульпа перемещается к сборному приямку по кольцевому зазору, образованному вокруг трубы или ее калибрующего отрезка несколько большего диаметра, чем прокладываемый трубопровод. Вытекающая пульпа играет роль смазки и значительно уменьшает силы бокового сопротивления (трения) при проталкивании трубы. Однако гидромеханический способ имеет существенный недостаток, связанный с возможностью просадки полотна дороги в результате образования в насыпи промоин и просадок. Поэтому метод проталкивания, основанный на размыве грунта, практически неприменим при строительстве переходов под железными и шоссейными дорогами и может быть использован только при пересечении трубопроводом второстепенных автодорог, преимущественно местного значения.

В практике для сооружения магистральных трубопроводов диаметром до 1720 мм и длиной до 40—60 м применяют скважины-каналы при вращательном бурении под насыпями шоссейных и железных дорог. При вращательном бурении грунт непосредственно перед трубой (на расстоянии 50—180 мм от нее) разрабатывают механическим резанием и удаляется из зоны забоя с помощью шнековых или скребковых транспортеров. Большое применение нашли шнековые буровые установки ГБ-1421 и УГБ-2. Принцип их работы основан на механическом бурении и удалении грунта из забоя транспортерами с одновременным продвижением кожуха в тело насыпи. Установки предназначены для вращательного бурения горных пород I—IV категорий по буримости. Породы разрушаются фрезерными головками в режиме резания с непрерывной подачей их на забой скважины. Скорость сооружения перехода в зависимости от диаметра скважин составляет от 1,37 до 15 м/ч.

Машины этого типа состоят из силовой установки, режущей головки (фрезы) и шнекового транспортера. Шнековый транспортер состоит из прокладываемой трубы (кожуха) и шнека, который свободно перемещается внутри кожуха, опираясь внешней поверхностью своих витков на внутреннюю поверхность трубы. Такая свободно плавающая конструкция шнекового транспортера упрощает его сборку и демонтаж. Шнек состоит из отдельных секций, каждая из которых представляет собой сварную конструкцию, состоящую из тонкостенной трубы и приваренных к ней винтовых лопастей. Длина секций составляет 3—3,5 м. Шнековый транспортер является одновременно вало — проводом, который передает крутящий момент от приводного вала силовой установки к режущей головке.

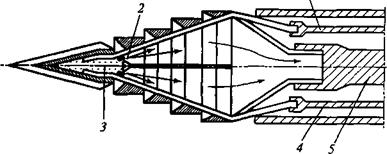

Режущая головка (рис. 13.20) представляет собой стальной диск (бар) с двумя — тремя секторными вырезами и крепится к головной секции шнеков. На открылках вырезов головки с помощью болтов устанавливают в шахматном порядке режущие зубья. В центре режущей головки имеется забурник с несколькими перьями. Для повышения стойкости против истирания зубья и откидные резцы армированы пластинами из твердого сплава.

|

Рис. 13.20. Режущая головка — фреза установки горизонтального бурения |

Подачу патрона вместе с транспортером и режущей головкой в сторону забоя осуществляют тяговой лебедкой через талевоякорную систему. Регулировку скоростей вращения шнека и подачу установки в направлении забоя, а также подбор их рационального сочетания производят переключением соответствующих коробок передач.

Подачу патрона вместе с транспортером и режущей головкой в сторону забоя осуществляют тяговой лебедкой через талевоякорную систему. Регулировку скоростей вращения шнека и подачу установки в направлении забоя, а также подбор их рационального сочетания производят переключением соответствующих коробок передач.

Используя этот принцип, в Ленинградском филиале СКВ «Газст- роймашина» разработали установку ГБ-1621 для прокладки кожухов диаметром 1620—1720 мм. Конструкция этой машины отличается от описанных выше тем, что подача патрона осуществляется системой из четырех гидродомкратов (с использованием упорной стенки). Уменьшение сил бокового сопротивления достигается путем подачи в головную часть кожуха жировой смазки или глинистой суспензии. Одновременно для этой же цели предусмотрено увеличение площади разработки породы забоя, диаметр которого превышает диаметр трубы-кожуха на 50—70 мм. Грунт из зоны забоя удаляют шнековым транспортером диаметром 500 мм. Указанная установка работает челночным методом: в рабочий ход включены процессы бурения и подача кожуха, а в холостой отвод — закладка и приварка очередной 6—12-метровой секции трубы и последующ™ монтаж внутри нее элементов лотка и шнека.

С помощью направленного бурения скважин-каналов строятся трубопроводы через естественные и искусственные препятствия — реки, болота, озера, железнодорожное полотно и дамбы, не затрагивая их.

Этот способ по сравнению с традиционным траншейным имеет неоспоримые преимущества: сокращаются в 5—10 раз сроки строительства, уменьшаются затраты на обслуживание трубопровода при его эксплуатации (необходимость водолазных работ для контроля, дальнейшие дноуглубительные работы и др.). Кроме того, не требуется проведение берегоукрепительных работ, которые при траншейном способе составляют до 50 % стоимости перехода; строительство проводят в любое время года в любых климатических условиях. Способ особенно эффективен при строительстве переходов через реки с большой скоростью течения и большой деформацией дна, при пересечении преграды с интенсивным судоходством и капитальными сооружениями

на берегу (предприятия, дороги, набережные). Высока точность проведения трассы трубопровода в соответствии с проектной за счет применения компьютерного сопровождения — выход скважины в конечной точке трассы не более первых десятков сантиметров от планируемого.

Такие работы проводят уже длительное время зарубежные компании. В частности, корпорация Черрингтон (Cherrington, Sacramento) с 1977 г. таким способом прокладывает трубопроводы под реками, болотами и озерами. Этой корпорацией в Пасадена (Техас) в декабре 1978 г. выполнен переход реки (построен трубопровод) длиной 550 м и диаметром 1016 мм; на острове Бетел (Калифорния) в августе 1992 г. сооружены переходы под реками Сакраменто, Сан-Хоакин и болотом Датч протяженностью 1200 м, 1160 м и 850 м (диаметр 1067 мм).

В 1994 г. в России (г. Ульяновск) создано российско-германское предприятие Вис-Мос, которое в настоящее время является ведущим предприятием в России и одним из ведущих в мире среди компаний, осуществляющих строительство переходов таким способом. В 2003— 2004 гг. построен, переход на территории Томской обл. В частности, завершено сооружение перехода диаметром 1200 мм через р. Обь протяженностью 1500 м.

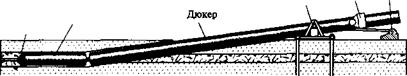

Известно несколько технологических схем сооружения подобных переходов — проталкивание трубопровода (дюкера) вперед и, наиболее распространенный, способ обратного протаскивания.

Рассмотрим технологические процессы при бурении скважины и обратном протаскивании дюкера, которые включают следующие этапы: бурение пилот скважины по заданной траектории, в том числе с использованием промывочной колонны; прямое или обратное расширение скважины; предварительный проход для укрепления ствола скважины; подготовка дюкера и его обратное протаскивание.

Для выполнения всех видов работ использовано оригинальное оборудование, включающее буровой станок, промывочный насос, систему подготовки бурового раствора, контроля за его параметрами и систему его очистки, бурильную колонну с породоразрушающим инструментом (долота, расширители), турбобур, промывочную колонну с породоразрушающим инструментом, систему контроля за траекторией скважины, вспомогательное оборудование: силовую установку, толкатель трубы (дюкера), трейлеры, вспомогательные помещения и др.

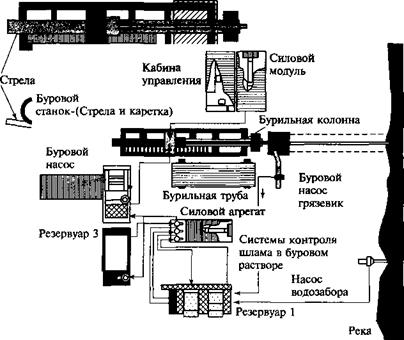

Схема расположения оборудования буровой установки модели 60/300RM корпорации Cherrington приведена на рис. 13.21.

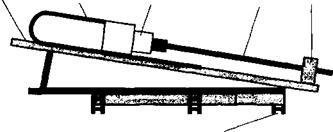

Буровая установка 60/300RM создает крутящий момент, равный 60 тыс. фунт-футов (81,3 кН • м) и тягово-толкающее усилие 300 тыс. фунтов (1333 кН) при скорости подачи 6,1 м/мин. Установка состоит из модулей, установленных на салазках и соединенных как электрически, так и гидравлически с силовым модулем, буровым станком и кабиной оператора бурения. Каретка бурового станка движется по стреле (рис. 13.22) с помощью гидравлических моторов и зубчатой рейки с шестеренчатой передачей.

|

Гидроциклон Резервуар 2 Вибрационная мешалка Рис. 13.21. Схема расположения оборудования буровой установки модели 60/300КМ |

Гидравлические моторы каретки передают крутящий момент на забойный инструмент и позволяют лебедке либо толкать, либо тянуть буровую колонну или дюкер. Тиски (гидравлический зажим) установлены на переднем конце стрелы и удерживают трубные соединения.

Силовой модуль может быть расположен по любой стороне бурового станка и состоит из дизельного двигателя, обеспечивающего энергией несколько гидравлических насосов, которые поддерживают гидравлическое давление и работоспособность моторов в каретке. Для управления и контроля используют низковольтное напряжение. Силовой модуль управляется из кабины оператора бурения в течение всего производственного процесса. Кабина оснащена автоматическим кондиционером и снабжена окнами. Баки с дизельным топливом и гидравлической жидкостью установлены внутри силового модуля.

Состав бурильной колонны для сооружения пилотной скважины приведен на рис. 13.23.

Порядок выбора отдельных элементов колонны заключается в следующем. Предварительно отбирают пробу породы для выбора типа забойного инструмента. Для твердых пород требуются трехшарошечные

|

Стрела и каретка т |

|

С* |

|

1 |

" ОПАІЧГО Л’________ Бурильнзя

|

С1рела Ги^танда Салазки Бу^«ая Тиски

Система анкеровки бурового станка Рис 13.22. Стрела и каретка буровой установки |

|

Рис. 13.23. Состав инструмента для бурения пилотной скважины в мягких породах: / — бурильные трубы; 2 —кабель системы навигации; 3— немагнитные УБТ и переходники для размещения навигационного датчика; 4—«кривой» переходник; 5 — гидравлическое долото |

долота и турбобур, для мягких — гидравлические долота и «кривой» переходник для изменения направления оси скважины. При изменении в процессе бурения характера породы забойный инструмент может быть извлечен и заменен. За долотом находится датчик направления (см. ниже — система навигации), который расположен внутри специального немагнитного переходника и немагнитных УБТ и служит для проведения магнитных измерений. Буровая колонна соединяется с кареткой бурового станка через входной переходник, служащий выходной точкой для кабеля, идущего от системы навигации. Бурильные грубы с изолированным кабелем системы навигации внутри наращиваются в процессе бурения.

При большой длине бурильной колонны и из-за изменения твердости горных пород силы трения увеличиваются и затраты мощности

Рис. 13.24. Устройство промывочной колонны:

/ — переходник промывочной колонны для подсоединения к каретке; 2 — бурильные трубы пилотной колонны; 3 — промывочные трубы; 4— коронка промывочной колонны; 5—долотопилотной

колонны

на бурение значительно возрастают. Тогда применяют так называемую промывочную колонну, представляющую собой колонну из труб большего диаметра, чем бурильная (рис. 13.24), снабженная коронкой, надетой на бурильную трубу, она закрепляется в каретке и с помощью нее производят расширение скважины до забоя. Расширение скважины осуществляют после бурения пилотной скважины. Диаметр используемого расширителя определяется диаметром дюкера. Расширение ствола скважины может проводиться как в прямом, так и в обратном направлении (рис. 13.25).

|

1 2,3 4 О Рис. 13.25. Схемы прямого (а) и обратного (б) расширения скважины: |

|

/ — бурильная труба к каретке; 2— невращающийся стабилизатор; 3 — расширитель; ‘/—пилотная бурильная труба (к выходу из скважины) |

В случае прямого расширения бурильную трубу можно присоединять как впереди, так и позади расширителя. Расширитель протаскивается и поддерживает тяговое усилие с выходной стороны, пока крутящий момент и вращение прилагаются со стороны входа. Расширяющий хвостовик для гидромониторного бурения помещают впереди

В случае прямого расширения бурильную трубу можно присоединять как впереди, так и позади расширителя. Расширитель протаскивается и поддерживает тяговое усилие с выходной стороны, пока крутящий момент и вращение прилагаются со стороны входа. Расширяющий хвостовик для гидромониторного бурения помещают впереди

расширителя. Он позволяет держать скважину открытой для циркуляции бурового раствора. Для расширения пилотной скважины до большого диаметра невращающийся стабилизатор помещают позади расширителя для правильного центрирования в скважине бурильной трубы. Крестообразный переходник соединяет расширитель с бурильной трубой. Наращивание их производят в процессе бурения поочередно. Каретка станка обеспечивает поступательно-вращательное движение буровой колонне. Вертлюг, присоединенный к выходному концу бурильной колонны, необходим для обеспечения тягового усилия. В случае обратного расширения буровой станок тянет расширитель в направлении входа скважины и создает тяговое и вращательное усилие. Расширители для разных по крепости горных пород имеют различное исполнение.

При установке расширителя в колонну перед протаскиваемым дюкером преимущественно используют ступенчато-коНусные расширители, снабженные твердосплавными резцами и соплами для разрушения породы. Компоновка бурового снаряда с расширителем приведена на рис. 13.26.

|

/ 2 3 4 5 Рис. 13.26. Установка расширителя для протаскивания дюкера: / — протаскивающая труба; 2— расширитель; 3 — трубоукладчик; 4—вертлюг; 5 —дюкер |

Операцию по протаскиванию дюкера выполняют следующим образом. Перед протаскиванием дюкера производят расширение ствола и предварительное укрепление стенок скважины с помощью цилиндрического расширителя (рис. 13.27).

Цилиндрический расширитель калибрует ствол скважины под диаметр дюкера и сглаживает его неровности, образовавшиеся при предыдущем расширении. Он снабжен резцами с обеих сторон, что позволяет удалить эти неровности при его протаскивании вперед и обратно.

|

Рис. 13.28. Дюкер длиной 800 м и диаметром 1420 мм, подготовленный к протаскиванию под водной преградой (1998 г., р. Панура, Краснодарский край) |

Дюкер собирают на выходном конце скважины и сваривают в единое целое. Для протаскивания дюкера большого диаметра используют компоновку, показанную на рис. 13.28.

Поскольку дюкер представляет собой сваренную в единое целое длинную трубу (см. рис. 13.28), то шарнирно соединенный с бурильной колонной оголовок позволяет компенсировать отсутствие возможности изгиба дюкера. Расширитель с режущей кромкой большего диаметра, чем дюкер, присоединяется впереди шарнирно закрепленного оголовка, обеспечивая тем самым на следующем этапе успешное протаскивание дюкера. Бурильная колонна буровым станком вытягивается назад и разбивается по мере протаскивания дюкера.

Для облегчения протаскивания дюкера используют специальный толкатель трубы (рис. 13.29). Он играет существенную роль при большом диаметре и значительной массе дюкера, а также при длинных или сложных переходах. Толкатель состоит из двух параллельных рам, устанавливаемых на салазках (см. рис. 13.29, а). Для удержания трубы предусмотрены ролики между рамами. Толкатель заанкерован сваями большого диаметра со стороны выходного конца скважины в створе с бурильной колонной и дюкером. Дюкер помещают в центр роликов и присоединяют к оголовку на конце буровой колонны. По мере того как бурильная колонна передает через буровой станок тяговое усилие

|

Оголовок в сборе с ветлюгом |

|

Расширитель |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

дюкеру, лебедка толкателя обеспечивает дополнительное толкающее усилие (до 180 тыс. кг). Оператор осуществляет контроль за процессом протаскивания дюкера с пульта управления по затратам мощности.

Бурение пилот-скважины по заданной траектории является одной из наиболее важных технологических операций. Эту работу осуществляет оператор с помощью системы навигации, которая позволяет определять азимут, склонение, положение (угол) породоразрушающего инструмента (долота) и шарнирного переходника и осуществлять непрерывный контроль траектории буримой пилотной скважины в течение всего процесса бурения, она также позволяет проводить измерения температуры.

Система навигации состоит из зонда навигационного, компьютера и дистанционного управления. Зонд навигационный вставляют внутрь немагнитной утяжеленной бурильной трубы позади долота и регулируемого шарнирного переходника (рис. 13.30). Кабель, присоединенный к зонду, проходит внутри бурильной трубы и выводится наружу через входной переходник. Далее кабель соединяют через скользящее кольцо с панелью интерфейса и компьютером. Панель интерфейса и компьютер получают, декодируют и отображают азимут, склонение, углы и температуру в реальном времени. Линия от компьютера далее идет на выносной пульт управления оператора бурением. Данные о положении бурового инструмента отображаются на циферблате, а азимут и склонение — на жидкокристаллическом табло. В процессе бурения полученные данные сравнивают с проектным профилем скважины для оценки и корректировки трассы скважины.

|

Рис. 13.30. Система навигации пилот-снаряда: / — зонд навигационный; 2, 5—кабель; 3 — входной переходник; 4 — скользящее кольцо; 6— панель интерфейса; 7—компьютер; дисплей; 9 — немагнитная УБТ; 10— немагнитный переходник; // — регулируемый шарнирный переходник; 12— гидравлическое долото |

Необходимость направленного бурения технических скважин растет во всем мире в различных отраслях промышленности, включая такие сферы, как нефть и газ, телекоммуникации, водоснабжение и сточные воды, охрану окружающей среды, энергетику,— проекты океанских и морских прибрежных зон.