ОБЛАСТЬ ПРИМЕНЕНИЯ И КЛАССИФИКАЦИЯ ГОРНЫХ ПОРОД ПО БУРИМОСТИ

ОБЛАСТЬ ПРИМЕНЕНИЯ И КЛАССИФИКАЦИЯ ГОРНЫХ ПОРОД ПО БУРИМОСТИ

Шнековое бурение как один из видов вращательного способа получило широкое распространение не только в практике геологоразведочных работ, но и при инженерно-строительных изысканиях, бурении взрывных скважин, открытых горных работах и во многих других отраслях промышленности и строительства.

Такое широкое и разностороннее применение—результат ряда существенных преимуществ по сравнению с другими известными способами бурения скважин. Прежде всего шнековое бурение позволяет совместить собственно бурение (непосредственное разрушение породы на забое скважины) с транспортировкой породы с забоя без применения промывки или продувки. При бурении шнеками в скважину не требуется подавать охлаждающую среду (воду, воздух и т. д.), долото достаточно эффективно охлаждается непосредственно породой, в которую внедряется. Это обстоятельство делает данный способ незаменимым для бурения мелких скважин в рыхлых отложениях при наличии жестких требований к качеству опробования, т. е. при поисках и разведке гравийнопесчаных месторождений.

Характеристикой пород с точки зрения эффективности бурения шнеками является не только показатель буримости, но и степень транспортабельности горных пород шнеками. С учетом этих факторов разработана и принята в системе Министерства геологии СССР классификация горных пород для шнекового бурения (табл. 31).

БУРОВЫЕ СТАНКИ И УСТАНОВКИ.

ИНСТРУМЕНТ

Оборудование для механического шнекового бурения обычно монтируется на грузовом автомобиле или тракторе.

В настоящее время промышленностью выпускается широкий ассортимент станков и установок для шнекового бурения, конструкции которых отвечают требованиям и условиям их использования. В табл. 32 приведены технические характеристики основных типов станков и установок, применяемых при геологоразведочных работах.

Таблица ЗІ

КЛАССИФИКАЦИЯ ГОРНЫХ ПОРОД ДЛЯ ШНЕКОВОГО БУРЕНИЯ

|

Категория і п ш IV |

Наименование

Наименование

Грунты иловатые, лёсс рыхлый, суглинки рыхлые, растительный слой и торф с небольшой примесью мелкой гальки и гравия, трепел

Глины ленточные, пластичные, песчаные; диатомит, пески рыхлые и грунты песчано-глинистые с примесью (до 10%) мелкой гальки и гравия Глины плотные и суглинки, грунты песчано-глинистые с примесью (10—30%) мелкой гальки, щебня и гравия, лёсс слежавшийся, мел слабый, мергели рыхлые, плывуны, пески сухие, уголь бурый Ангидрит, бокситы, грунты песчано-глинистые со значительной (>30|%) примесью гальки и щебня; глины плотные, вязкие; глины валунные, гипс; известняк-ракушечник пористый, као — лйн, мел плотный. Мерзлые грунты: ил, песок, суглинки, торф; опока, соль каменная, уголь каменный, фосфориты

Буровой инструмент шнекового бурения состоит из комплекта шнеков и бурового наконечника (долота). Типы выпускаемых промышленностью шнеков и долот определяются разнообразием гео — лого-технических условий их применения.

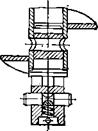

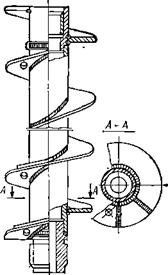

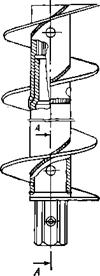

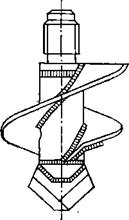

Шнек (рис. 19) представляет собой трубу с закрепленной на ней спиралью. Конструкции шнеков различаются между собой главным образом размерами и типом соединений. В настоящее время применяются два основных типа соединения шнеков: шестигранное (рис. 19, б) и резьбовое (рис. 19, а). В табл. 33 приведены основные параметры шнеков.

При бурении мягких пород, содержащих твердые включения в виде гальки и щебня, применение обычных шнеков с толщиной спирали 5—7 мм недостаточно эффективно из-за деформаций и возможных поломок винтовой спирали. В этих случаях рекомендуется непосредственно над долотом устанавливать 1—3 утяжеленных шнека с утолщенными до 8—10 мм спиралями. Эти утяжеленные шнеки помимо своей основной функции по транспортировке породы выполняют задачу УБТ, стабилизируя работу бурильного вала. Для повышения долговечности шнека применяют также шнеки со сменной спиралью. Износостойкость шнеков при бурении в мягких и рыхлых породах достигает 2000—3000 м.

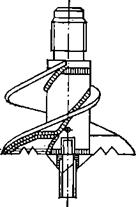

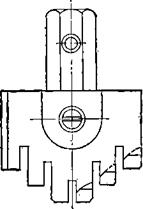

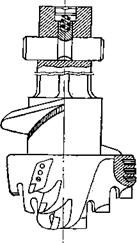

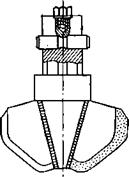

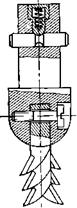

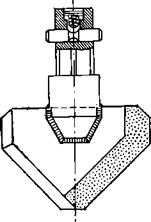

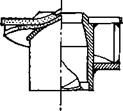

Для разрушения мягких и рыхлых пород используются долота различной конструкции (рис. 20—25): трехлопастные (рис. 20), змеевикового типа (рис. 21), двухлопастные (рис. 22), со сменной лопастью (рис. 23), лопастные (рис. 24), долота с ограничителем скорости подачи конструкции СКВ МГ СССР (рис. 25) и др. Основное требование к долотам, предназначенным для использования в мягких и рыхлых породах, заключается в том, чтобы они обеспечивали разрушение породы резанием и по возможности

|

Таблица 32 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА СТАНКОВ И УСТАНОВОК ДЛЯ ШНЕКОВОГО БУРЕНИЯ СКВАЖИН

|

|

Частота вращения инструмента, об/мин |

120—265 |

105—285 |

213—711 |

|

Тип лебедки |

Ручная |

||

|

Грузоподъемность, кг |

250 |

||

|

Скорость подъема инструмента, м/с |

|||

|

Шасси установки |

Одноосный прицеп |

||

|

Высота мачты, м |

237 |

||

|

Грузоподъемность мачты, кг |

300 |

||

|

Габаритные размеры, мм |

|||

|

высота |

435 |

425 |

2370 |

|

ширина |

355 |

726 |

3665 |

|

длина |

665 |

565 |

1595 |

|

Масса, кг |

14 |

15,3 |

83,6 |

|

65; 115; 190 |

63; 82; 102; 175 |

38; 63; 10)4 |

105; 177; 292 |

42; 160; 270 |

100; 185; 300 |

|

Механи ческая |

Механи ческая |

Плане тарная |

Механи ческая |

Механи ческая |

|

|

2500 |

3500 |

3500 |

2500 |

2700 |

|

|

О,1,64; 1,24; 1,94 |

0,25; 0,,33; р,39; 76 |

0,47; 1,28; 2,13; 3,43 |

1,6 |

0,3; 0,6; 1,1; 1,8 |

0,15 |

|

ГАЗ-66 |

ТДТ-60 |

ЗИЛ — 157 К |

ЗИЛ-157 |

С-180 |

Санн |

|

8. |

11,6 |

5,1—8,3 |

8,25 |

7,8 |

2,8 |

|

7500 |

36000 |

5000 |

10000 |

2200 |

|

|

3000 |

4170 |

2546 |

3730 |

2800 |

|

|

2000 |

2500 |

2315 |

21250 |

2400 |

1200 |

|

7200 |

9000 |

83в0 |

8800 |

5150 |

1750 |

|

5100 |

17500 |

84412 |

2620 |

12823 |

504 |

|

Рис. 19. Шнеки. а — с резьбовым соединением; б —с шестигранным соединением. |

а &

а &

|

|

|

|

|

Рис. 20. Трехлопастное до — Рис. 21. Долото эмеевикового типа, лото. |

|

Рис. 23. Долото со сменнойлопастью. |

|

Рис. 25. Ограничитель по* дачи долота конструкции СКБ МГ СССР. |

ятгга

ятгга

|

Рис. 24. Лопастное долото. |

ря1

ря1

|

ОСНОВНЫЕ ПАРАМЕТРЫ ШНЕКОВ

|

быстро транспортировали ее с забоя. Износоустойчивость долот в данном случае определяется не столько абразивным воздействием этих пород, сколько характером и частотой встречи ими при бурении крупнообломочных включений. Износостойкость долот при бурении таких пород, как суглинки, супеси, пески, глины, достигает 1000—1500 м.

ТЕХНОЛОГИЯ

В отличие от других способов бурения (колонковое, вибрационное и др.) при шнековом бурении долото помимо непосредственного разрушения породы на забое скважины должно обеспечивать ее подачу на спираль шнека.

При бурении мягких пород процесс разрушения породы не требует значительных затрат энергии, и механические скорости при этом могут быть очень высокими. Это предопределяет и большие объемы разрушенной породы, своевременное и полное удаление которой с забоя необходимо для обеспечения высокой механической скорости бурения. Таким образом, эффективность подачи породы долотом на спираль шнека не только приобретает в этих условиях большое значение, но и является решающим фактором, определяющим производительность труда. С учетом этого к конструкции долота предъявляются следующие требования:

— режущие лопасти должны быть максимально приближены к спирали шнека;

— переход лопастей долота на спираль должен быть плавным, без резких уступов;

— режущие лопасти долота должны иметь оптимальные углы резания.

Указанным требованиям наиболее полно отвечают долота змеевикового типа.

Основными факторами технологического режима бурения являются: нагрузка на породоразрушающий инструмент и частота вращения бурильной колонны. При бурении в устойчивых песчаноглинистых отложениях процесс углубки скважин идет весьма эффективно. Увеличение нагрузки на породоразрушающий инструмент при этом ведет к росту механической скорости бурения, но одновременно увеличивается и объем разрушаемой породы, что ограничивает увеличение осевой нагрузки до 400—600 кг. Последняя должна поддерживаться в таких пределах, чтобы подача бурового инструмента находилась в соответствии с возможностями выноса породы с забоя скважины. Как только на шнеках начинают образовываться пробки, что легко отметить по изменению режима работы двигателя, следует уменьшить подачу инструмента и произвести расхаживание бурового снаряда.

Исследованиями МГРИ и ВСЕГИНГЕО установлена прямая зависимость механической скорости бурения от частоты вращения снаряда [78], причем темп роста скорости выше при бурении рыхлых пород. Оптимальная частота вращения снаряда зависит от комплекса факторов, основными из которых являются физико-механические свойства пород, глубина скважины, мощность привода, конструкция долота и т. д. Оптимальное значение этого параметра находится в пределах 100—200 об/мин. Меньшие значения параметра относятся к бурению вязких пород, более высокие — рыхлых. Увеличение оборотов выше предельных вызывает вибрацию инструмента, которая отрицательно сказывается на транспортировке породы, является причиной поломки инструмента и вызывает ряд других негативных последствий.

В случае бурения неустойчивых пород (сухие и водонасыщенные пески, гравийно-песчаные отложения и т. п.) с целью предупреждения обвалов стенок скважины после подъема снаряда необходимо перед подъемом произвести интенсивное расхаживание его для создания корки и уплотнения ее на стенках скважины. При бурении неустойчивых пород, значительной мощности, указанный прием недостаточен и не гарантирует устойчивости стенок скважины. В этом случае целесообразно вести бурение с одновременной обсадкой скважины. При этом колонна шнеков вращается внутри колонны обсадных труб, которая под действием собственного веса погружается по мере углубки скважины. Частота вращения снаряда при этом снижается до 70—60 об/мин. Можно использовать в этих случаях и полые шнеки. Оба эти способа, являясь эффективными с точки зрения устойчивости стенок скважины, вместе с тем обеспечивают и наиболее благоприятные условия для выполнения требований опробования. Если при ра

боте шнеков в открытом стволе транспортируемая с забоя порода частично падает со спирали в зазор между шнеком и стенками скважины и частично пополняется породой, падающей со стенок скважины, что в какой-то мере снижает представительность пробы, то при бурении полыми шнеками или с одновременной обсадкой представительность пробы является полной. Если при этом применяется рейсовый метод, когда выбуренная порода не транспортируется на поверхность в процессе бурения, а вместе с инструментом после бурения ограниченного интервала поднимается на поверхность, то будет обеспечена не только представительность пробы по составу, но и точная фиксация отдельных слоев и литологических разностей продуктивной толщи.