Разработка теплового способа бурения плавлением глубоких скважин в низкотемпературных ледовых толщах

Разработка теплового способа бурения плавлением глубоких скважин в низкотемпературных ледовых толщах

С увеличением глубин бурения и понижением температуры льда эффективность теплового способа с использованием в качестве заливочных жидкостей водно-спиртовых растворов и других антифризов на водной основе резко снижается, так как в условиях циклических тепловых возмущений и больших температурных перепадов в призабойной зоне скважины возникают осложнения, связанные с процессами растворения льда или его выделения в виде шуги из раствора в зависимости от концентрации. Так, в 1972 г. в результате прихвата снаряда ЭТБ-3 на глубине 812 м пришлось прекратить бурение скважины на склоне материкового ледникового покрова в 50 км к югу от ст. Новолазаревская [22]. Все попытки пробурить и сохранить для последующих исследований глубокие скважины в Центральных районах Антарктиды (ст. Комсомольская, купол Б), предпринятые в 1981 —1986 гг. с помощью усовершенствованного термобурового снаряда ЭТБ-5, не увенчалось успехом [22]. Американские исследователи, пробурившие первую глубокую скважину на ст. Бэрд (Западная Антарктида) до подледникового ложа глубиной 2164 м, определили эффективность использования водного раствора этиленгликоля в качестве жидкости для растворения ледового шлама в призабойной зоне температурой льда не ниже —30 °С [72].

Экспериментальные исследования и разработка технических средств для бурения плавлением скважин, залитых жидкостью, в низкотемпературных ледовых толщах (ст. Восток, Восточная Антарктида) были начаты в ЛГИ в 1973 г. Одной из первоочередных работ в этом направлении было создание экспериментального макета нового колонкового термобурового снаряда для бурения залитых жидкостью скважин, получившего индекс ТБЗС.

Основное отличие нового снаряда от снаряда для бурения «сухих» скважин типа ТЭЛГА заключалось в использовании для удаления воды с забоя призабойной циркуляции гидрофобной заливочной жидкости на углеводородной основе. В процессе призабойной циркуляции поток заливочной жидкости подхватывает образующуюся при плавлении забоя воду и поднимает ее за счет своего скоростного напора в водосборный бак, где вследствие резкого падения скорости и разницы в плотности заливочная жидкость и вода отделяются друг от друга. Вода как более тяжелый компонент оседает и постепенно заполняет водосборный бак, заливочная жидкость вытесняется из верхней части бака и вместе с циркуляционным потоком поступает в призабойную зону скважины по кольцевому зазору между снарядом и стенками скважины. Стабильная призабойная обратная циркуляция заливочной жидкости обеспечивается включением в систему удаления воды с забоя специального насоса, дополнительного обогрева участков циркуляционной системы, где происходит движение смеси заливочной жидкости с водой, и водосборного бака.

Разработка эффективной системы удаления воды с забоя при бурении залитых жидкостью скважин потребовала проведения специальных исследований в лабораторных условиях. Результаты выполненных исследований подтвердили эффективность использования для призабойной циркуляции низкотемпературной жидкости на основе топлива ТС-1, обладающей хорошей выносной способностью, свойством легко и быстро отделять воду при резком уменьшении скорости потока в водосборном баке, а также позволили рекомендовать для удаления воды с забоя малогабаритные электрические вибрационные и центробежные насосы с подачей 20— 30 л/мин без дополнительной герметизации их электрических приводов. Кроме того, были получены рекомендации по конструкции циркуляционной системы снаряда и устройству ее обогрева.

В отличие от термобурового снаряда типа ТЭЛГА для бурения «сухих» скважин в новом снаряде конструкция кольцевого нагревателя коренным образом изменена. Поскольку заливочная жидкость не может служить теплоизолятором, применение удлиненного кольцевого нагревателя с наружным и внутренним буртиками в нижней части совершенно исключено. Естественная конвекция заливочной жидкости по боковым поверхностям такого нагревателя приводила бы к недопустимому оплавлению стенок скважины и

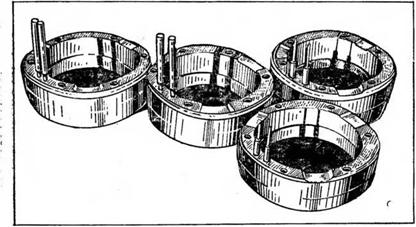

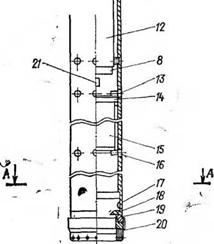

керна. В то же время необходимая тепловая мощность может быть достигнута лишь при достаточном объеме кольцевого нагревателя, требующемся для размещения в его теле тепловых источников электросопротивления. По этим причинам новая конструкция представляет собой кольцо с размещенными внутри электросопротивлениями. Радиальное сечение кольца по вертикали имеет сужающуюся книзу форму, благодаря чему боковые рабочие поверхности кольцевого нагревателя в процессе бурения плавлением непрерывно контактируют со льдом через тонкую прослойку талой воды, выдавливаемой за счет осевой нагрузки на верхний плоский торец нагревателя, откуда вода эжектируется потоком заливочной жидкости по водоподъемным трубкам в водоприемный бак. Одна из конструкций кольцевого нагревателя для бурения плавлением залитых жидкостью скважин показана на рис. 4.12.

Повышение удельной тепловой мощности кольцевого нагревателя для работы в залитой жидкостью скважине достигнуто за счет уменьшения наружного диаметра, ширины и высоты кольца. Это позволило снизить количество образующейся при плавлении воды, увеличить скорость бурения плавлением и проходку за рейс.

В качестве нагревательных элементов использованы серийные и изготовляемые в заводских условиях специальные ТЭН, работающие при напряжении до 220 В от источников электрической энергии переменного и постоянного токов. С целью повышения надежности работы нагревательных устройств и обеспечения равномерной передачи теплового потока к рабочим поверхностям в их литых сборных корпусах, изготовляемых из меди или алюминия, устанавливалось не менее двух ТЭН, подключаемых параллельно.

В 1974 г. в период 19-й САЭ проведены испытания разработанного и изготовленного в ЛГИ первого макета снаряда для

|

Рис. 4.12. Кольцевые нагреватели для бурения плавлением залитых жидкостью скважин. |

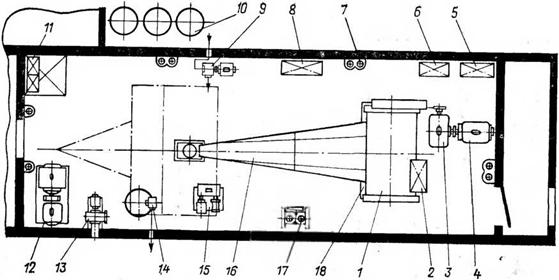

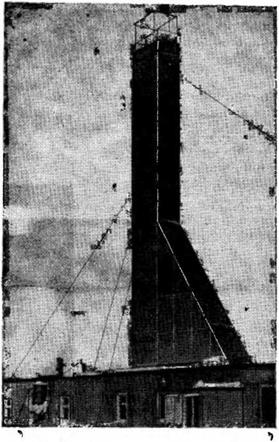

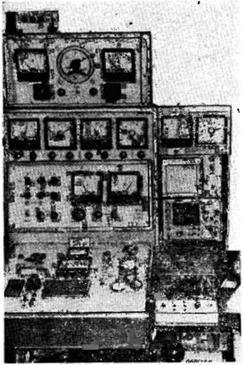

залитых скважин ТБЗС-152 с целью определения возможности использования водно-спиртового раствора и раствора на углеводородной основе в низкотемпературных ледовых толщах. В экспериментальном помещении гляциобурового комплекса на ст. Восток (рис. 4.13) с металлической вышкой высотой 17 м был смонтирован каротажный подъемник ПК-2 с приводом по системе Г—Д (генератор — двигатель) номинальной мощностью 19 кВт.

Эксперименты велись в скв. 2, предварительно пройденной до глубины 108 м снарядом ТЭЛГА-14М и закрепленной с целью предотвращения потерь заливочной жидкости в снежно-фирновой зоне стальными обсадными трубами диаметром 168/153 мм. Башмак колонны вморожен в лед. Для экспериментального бурения в научно-исследовательском объединении «Ташкабель» разработаны специальные грузонесущие кабели марок КЭМПГ1-6 и КЭПП-6 с тремя силовыми (2,5 мм2) и тремя сигнальными (0,75 мм2) токопроводящими жилами в низкотемпературной полиэтиленовой изоляции.

Результаты бурения скв. 2 в интервале 108—144 м с использованием водно-спиртового раствора показали его крайне низкую эффективность. Частые колебания температуры в призабойной зоне скважины от положительных значений в процессе плавления до температуры ледового массива (—57 °С) в процессе проведения спуско-подъемных операций и при простоях приводили к изменению концентрации спирта в растворе как за счет растворения льда на стенках скважины и керна, так и за счет вымораживания из него воды с образованием шуги. Все это осложняло процесс бурения, сопровождалось крайне неравномерным оплавлением стенок скважины и керна, вызывало затяжки и прихваты снаряда при подъеме, что неизбежно приводило к возникновению аварийных ситуаций. Средний расход чистого этилового спирта в процессе экспериментального бурения составил 50 л на 1 м проходки.

Экспериментальные исследования с целью разработки технологии теплового способа бурения с использованием заливочных жидкостей на углеводородной основе н испытания макета нового термобурового снаряда ТБЗС-152 были продолжены на ст. Восток в 20-й САЭ. Подготовленный для бурения с использованием гидрофобной заливочной жидкости на основе топлива ТС-1 макет снаряда ТБЗС-152 был оборудован датчиками системы контроля за параметрами режима бурения: датчиком осевого давления на забой (веса снаряда), позволяющим регулировать осевую нагрузку в пределах от 0 до 1,3 кН; датчиком температуры жидкости в водосборном баке с пределами измерения от —20 до +20 °С; датчиком максимально допустимого уровня воды в водосборном баке. Управление кольцевым нагревателем, насосом и системой обогрева снаряда осуществлялось со специально разработанного и изготовленного в ЛГИ электрического пульта; подача снаряда на забой в процессе бурения выполнялась с помощью ручного тормоза лебедки.

|

Результаты экспериментального бурения залитых жидкостью скважин термобуровыми снарядами ТБЗС-152 и ТБЗС-152М

|

После предварительного испытания термобурового снаряда на поверхности в специально изготовленной для этой цели модели скважины была произведена очистка экспериментальной скважины № 2 от остатков водно-спиртового раствора и ледяной шуги. В процессе исследований скв. 2 была пробурена в интервале 142—450,4 м макетом снаряда ТБЗС-152. Уровень заливочной жидкости в скважине поддерживался постоянно в пределах 130— 150 м от устья. Результаты бурения, приведенные в табл. 4.7, подтвердили возможность эффективного использования для бурения скважин в низкотемпературных ледовых толщах в качестве основы заливочных жидкостей топлива ТС-1, позволили наметить пути дальнейшего совершенствования снаряда и технологии бурения залитых жидкостью скважин. Недостаточно надежная работа системы удаления воды с забоя не позволила до конца избавиться от образования ледовой шуги в призабойной зоне, приводившего к нарушению технологического процесса бурения, снижению скорости проходки и затяжкам снаряда при подъеме. По этой причине произошло осложнение, в результате которого на глубине 450,4 м был прихвачен и оставлен снаряд.

Проблема повышения эффективности работы системы очистки забоя от воды была решена благодаря применению высоконадежных центробежных насосов с регулируемым электрическим приводом, используемых в системах питания авиационных двигателей, нагревательных кабелей с минеральной изоляцией в оболочке из

|

|

|

Рис. 4.13. Экспериментальное помещение гляциобурового комплекса на ст. Восток. |

/ — лебедка подъемника ПК-2; 2 —пульт управления подъемником; 3 —редуктор; 4 — электродвигатель ПН-145; 5 —пульт управления электроприводом подъемника; 6 — пульт управления снарядом; 7—лампы освещения; 3 —распределительный щит; 9—иасос для перекачки заливочной жидкости; 10 — емкости с заливочной жидкостью; // — верстак; 12—система двигатель—генератор; 13—вытяжной вентилятор; 14 — водяной насос; 15 — вспомогательная лебедка Т-66; 16 — лоток для сбора заливочной жидкости при подъеме снаряда иэ скважины; 17—огнетушители; 18—поддон для сбора заливочной жидкости; 19—направляющий ролик; 20—грузонесущий кабель; 21 — кронбдок; 22 — марщевые лестницы.

нержавеющей стали — КНМС диаметром 2 и 3 мм, а также в результате совершенствования конструкции отдельных элементов циркуляционной системы.

С целью сокращения сроков отработки новых конструктивных решений, увеличения объемов опытного бурения параллельно с работами в Антарктиде экспериментальные исследования были организованы на гляциологическом стационаре ААНИИ в Арктике (ледник Вавилова, арх. Северная Земля). В 1976—1978 гг. пробурено с использованием топлива ТС-1 десять скважин, две из которых успешно преодолели ледниковую толщу с минимальной температурой — 11°С и достигли подледниковых пород на глубине 462,2 и 460 м соответственно. Общий объем экспериментального бурения на Северной Земле превысил 1500 м, основные его результаты приведены в табл. 4.7 [71].

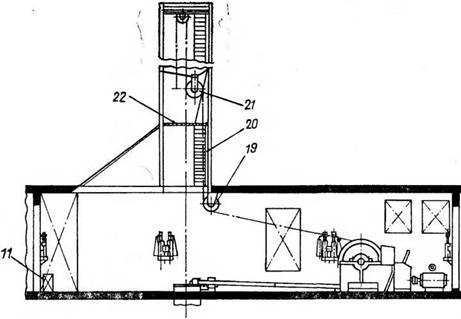

^Успешное испытание термобурового снаряда для залитых скважин на Северной Земле позволило продолжить экспериментальные работы в Антарктиде.^В период зимовочных работ 24-й САЭ испытание усовершенствованного термобурового снаряда ТБЗС — 152М и нового передвижного бурового комплекса ПБУ-2 проведены на 73-м километре трассы Мирный — Восток, где была организована временная база «Горная». Установка ПБУ-2 разработана для проходки тепловым способом как «сухих», так и заполненных жидкостью скважин в научных внутриконтинентальных антарктических походах. Конструкция ПБУ-2 представляет собой утепленное здание с металлическим каркасом и размерами в плане

3,5 X 9,0 м, смонтированное на стандартных металлических санях, используемых для перевозки грузов в Антарктиде. С каркасом здания жестко связано основание А-образной утепленной мачты высотой 8 м. Внутри здание разделено на два помещения, где размещается буровое, энергетическое и вспомогательное оборудование и инструмент (рис. 4.14). Для производства спускоподъемных операций использован каротажный подъемник ПК-2 с разработанным к нему электрическим регулируемым по системе Г—Д приводом номинальной мощностью 10 кВ-А. Скорости подъема и спуска снаряда в скважине плавно регулировались в пределах от 0 до 30 м/мин, что позволяло поднимать снаряд без использования вспомогательной лебедки. В качестве автономных источников питания установлены два дизель-электрических агрегата, марки 2316А мощностью по 16 кВ-А.

^ Экспериментальная скважина в интервале снежно-фирновой и ледовой толщи до глубины 430 м проходилась термобуровым снарядом ТЭЛГА-14М. Минимальная температура льда составляла —25 °С. После заполнения скважины заливочной жидкостью на основе топлива ТС-1, бурение было продолжено термобуровым снарядом ТБЗС-152М в условиях неполной компенсации горного давления гидростатическим, так как из-за ограниченного количества топлива ТС-1 высота столба жидкости в скважине колебалась в пределах 200—300 м от забоя. Несмотря на это обстоятельство, существенно осложнившее процесс бурения, эксперимен-

|

Рис. 4.15. Обший вид гляциобурового комплекса иа ст. Восток в 25-й САЗ. ]3 Е. е. Кудряшов и др. 193 |

тальная скважина на 73-м километре была пройдена до глубины 750 м. Общий объем бурения в залитой жидкостью скважине снарядом ТБЗС-152М с учетом отклонения и проходки нового ствола при ликвидации осложнений составил 545 м. Основные результаты экспериментального бурения на базе «Горная», приведенные в табл. 4.7, подтвердили работоспособность и надежность нового термобурового снаряда ТБЗС-152М.

Было решено возобновить в 25-й САЭ бурение глубокой скважины в низкотемпературных ледовых толщах на ст. Восток, не дожидаясь завершения изготовления и монтажа разработанного для глубокого бурения стационарного комплекса специального бурового, энергетического и вспомогательного оборудования. После завершения работ на базе «Горная» установка ПБУ-2 была доставлена транспортным походом на ст. Восток, где была пристроена к основному гляциобуровому комплексу и соединена с ним утепленным тамбуром (рис. 4.15). Энергообеспечение,

отопление и освещение ПБУ-2 осуществлялось от стациониой ДЭС,

а автономная энергетическая установка буровой использовалась как резервная.

а автономная энергетическая установка буровой использовалась как резервная.

Бурение новой глубокой скважины начато с оборудования устья метровым направлением из стальной трубы диаметром 273 мм с теплоизоляцией ее в буровом здании. Снежно-фирновые и частично ледовые отложения до глубины 112 м пройдены термобуровым снарядом ТЭЛГА-14М «сухим» стволом.

С учетом достаточной прочности и устойчивости низ

котемпературной снежно-фирновой толщи для предупреждения возможных загрязнений забоя продуктами механического разрушения и коррозии металла ствол скважины в этом интервале не закреплялся обсадными трубами. Для предотвращения потерь заливочной жидкости ее уровень предусматривалось поддерживать ниже глубины“ распространения проницаемых снежно-фирновых отложений,- т. е. ниже 100 м.

После заполнения скважины заливочной жидкостью— смесью топлива ТС-1 и хладона-11 — бурение продолжено снарядом ТБЗС— 152М.

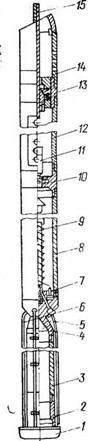

Снаряд ТБЗС—152М состоит (рис. 4.16) из кольцевого нагревателя 1, кернорвательного устройства 2, колонковой трубы 3, нижнего монтажного переход-

Рис. 4.16. Схема термобурового снаряда для залитых жидкостью скважии ТБЗС-152М.

/•—•кольцевой нагреватель; 2 —кериорвательное устройство; 8 — керноприемная труба; 4 — нижний монтажный переходник; 5—водоподъемные трубки; 6— трубки с токоподводящимн проводами; 7—нагревательные элементы системы обогрева; 5— водосборный бак; 9 — центральная водоподъемная трубка; 10 — насосный переходник; / / — электронасос; 12—электроотсек; 13— кабельный замок с датчиком веса снаряда; 14 — шламовая труба; 15—груаонесущий

кабель.

ника 4, водоподъемных трубок 5, трубки с токопроводящими проводами 6, водосборного бака 8, нагревательных элементов системы обогрева 7, центральной водоподъемной трубки 9, насосного переходника 10, электронасоса 11, электроотсека 12, кабельного замка с датчиком веса снаряда 13, шламовой трубы 14, грузонесущего кабеля 15.

В процессе экспериментального бурения прошли испытания и были1′ успешно доработаны две конструкции кольцевых нагревателей: литая неразборная и разъемная, предусматривающая замену нагревательных элементов (рис. 4.12). В качестве нагревательных элементов испытывались специально разработанные в изготовленные в заводских условиях трубчатые нагреватели — ТЭН диаметром 7 и 10 мм и нaгpeвa^eльный кабель с магнезиальной изоляцией в оболочке из нержавеющей стали марки КНМС-НХ диаметром 3,1 и 2,0 мм. Рабочее напряжение питания каждого элемента 100—220 В, номинальный ток до 9—10 А. В корпусе кольцевого нагревателя, изготовляемого из меди или алюминия, устанавливались 2 или 3 нагревательных элемента с раздельными регулируемыми электрическими цепями питания. Надежная изоляция и герметизация выводов была достигнута разработкой специальных гермовводов с коваровым стеклом. Кольцевой нагреватель соединяется с кернорвательным устройством с помощью торцевых центрирующих фланцев шестью винтами Мб. Для предупреждения быстрого износа кольцевого нагревателя по наружному диаметру, приводящего к уменьшению диаметра скважины, его рабочий наружный цилиндрический участок выполнен в виде съемного тонкостенного медного кольца с хромированной поверхностью. Номинальный наружный диаметр кольцевого нагревателя 152 мм, внутренний 112 мм, высота 40—55 мм, форма торца параболическая.

В кернорвательном устройстве рычажного типа изменилась конструкция крепления и фиксации трех подпружиненных ножей. Корпус кернорвательного устройства изготовлен из нержавеющей стали, а ножи — из титана, крепление к колонковой трубе резьбовое.

Колонковая труба стальная, диаметр 127/118 мм, длина 2 и

3 м. На наружной поверхности трубы крепятся 3 стальные водоподъемные трубки диаметром 10 мм (6=1,0 мм) и одна уплощенная трубка для прокладки токоподводящих и сигнальных проводов к кольцевому нагревателю и забойным датчикам.

Небольшие конструктивные изменения в нижнем монтажном переходнике обеспечили теплоизоляцию проходящих в нем каналов циркуляционной системы удаления воды с забоя и улучшили работу сливного клапана.

Водосборный бак — стальная труба диаметром 146 мм, длиной 2,5 и 3,0 м. Внутри бака находится центральная водоподъемная трубка диаметром 12 мм, длина которой на 0,5 м меньше длины водосборного бака. На верхнем открытом конце водоподъемной трубки устанавливается специальный сетчатый фильтр, улучшающий процесс отделения воды от заливочной жидкости в баке.

В верхней части бака в специальном насосном переходнике установлен центробежный насос с приводом от электродвигателя постоянного тока марки ЭИН-91Б. Рабочее напряжение питания электронасоса 27 В, номинальный рабочий ток 4—6 А, максимальная подача 30 л/мин.

В электрическом отсеке снаряда, соединяющем водосборный бак с кабельным замком, смонтированы разъемные соединения цепей питания всех электрических устройств снаряда с токопроводящими жилами грузонесущего кабеля через специальные предохранительные элементы, обеспечивающие отключение цепи в случае короткого замыкания, превышения максимально допустимого тока и пр.

Новая конструкция кабельного замка позволила почти в 2 раза уменьшить его массу, улучшила условия работы подвижного соединительного узла и силовой пружины датчика веса снаряда, увеличила надежность и расширила пределы регулирования давления снаряда на забой в процессе бурения, а также позволила оптимизировать спуско-подъемные операции, предупреждать перепуск кабеля, фиксировать зависание или затяжки снаряда в скважине. В верхней части кабельного замка установлена шламовая труба — короткий перфорированный стальной патрубок диаметром 146 мм.

В качестве грузонесущего кабеля при бурении снарядом ТБЗС-152М в 25-й САЭ прошли испытания два отрезка опытного образца кабеля КЭМПП-6 длиной 870 и 1600 м соответственно и макетный образец разработанного по специальному заданию ЛГИ в НИКИ «Ташкабель» кабеля КГ-7-95-180 длиной 1160 м. Новый кабель состоит из 7 токопроводящих медных жил сечением 2,5 мм2 с изоляцией из фторопласта 40Ш. Наружный диаметр кабеля

16,5 мм, разрывное усилие 95 кН, максимальное напряжение питания 1000 В. Рабочий интервал температур —60 4-Н-180°С, масса 895 кг/км. Испытание макета грузонесущего кабеля КГ-7 показали его высокую работоспособность. Наличие 7 токопроводящих силовых жил сечением 2,5 мм2, меньшие диаметр и масса выгодно отличают его от кабеля КЭМПП-6.

Для предупреждения замерзания воды в водоподъемных трубках и в водосборном баке в циркуляционной системе снаряда смонтирован обогрев, состоящий из специальных нагревательных элементов: в водоподъемных трубках — отрезки нагревательного провода КНМС-НХ диаметром 3,1 и 2,0 мм, в водосборном баке — нагревательный провод КНМС-НХ и ТЭН. Для условий бурения скв. ЗГ в процессе экспериментальных исследований средняя мощность обогрева водоподъемных трубок была установлена в пределах 300—350 Вт на 1 м длины, а водосборного бака —от 500 до 1000 В-А на 1 м высоты рабочего объема. Максимальное значение мощности обогрева соответствует минимальному прогреву призабойной зоны в начале каждого рейса, минимальное — окончанию рейса и спуско-подъемным операциям. Экспериментально отработанный режим циркуляции заливочной жидкости и работы системы обогрева обеспечивал полное удаление воды с забоя, эффективное отделение ее от заливочной жидкости в водосборном баке и транспортировку на поверхность без осложнений при минимальной положительной температуре воды в баке.

Успешное решение в процессе экспериментального бурения скв. ЗГ целого ряда технических задач позволило нормализовать процесс бурения залитой жидкостью скважины и без существенных осложнений практически при односменной работе достичь к окончанию зимовочных работ в 25-й САЭ глубины 1415 м, а в начале работы новой смены в 26-й САЭ довести ее до 1500 м.|

Анализ результатов экспериментального бурения скв. ЗГ (см. табл. 4.7) показывает, что эффективность процесса бурения плавлением зависит в первую очередь от надежной работы кольцевых нагревательных устройств и системы удаления воды с забоя. Оптимальная осевая нагрузка зависит от условий теплопередачи между кольцевым нагревателем и ледовым забоем скважины и необходимости обеспечивать минимальное отклонение скважины от вертикального направления. Первое условие требует увеличения осевой нагрузки, второе — ее снижения.

При незначительном отклонении ствола скважины от вертикали (1—2°) допускается бурение с максимальной осевой нагрузкой, равной весу снаряда в заполняющей скважину жидкости; при увеличении угла отклонения осевая нагрузка снижается до значения, равного 2/3 веса снаряда и менее.

Разработанный технологический цикл бурения включал такук> же последовательность выполнения отдельных операций, как и при бурении «сухих» скважин термобуровыми снарядами типа ТЭЛГА-14М. Разница заключалась в специфических особенностях выполнения каждой операции и режимах работы как устройств и систем снаряда, так и спуско-подъемного оборудования. Так, подготовительные операции предусматривали заполнение перед каждым спуском водосборного бака заливочной жидкостью. Снаряд, опускался в скважину с различными скоростями и режимами работы его устройств и систем в «сухом», залитом и призабойном интервалах ствола. Режим бурения изменялся в зависимости от изменения температурных условий в призабойной зоне скважины. Режим подъема определялся как мощностью спуско-подъемного оборудования, так и состоянием ствола скважины (наличием каверн, искривления, интервалов сужения ствола из-за неполной компенсации горного давления и пр.). Заключительные операции помимо извлечения керна, слива воды, прогрева снаряда и его профилактического осмотра предусматривали периодическую по мере углубки скважины заливку жидкости до уровня, обеспечивающего поддержание необходимого гидростатического противодавления на ее стенки.

С увеличением глубины скважины контроль за процессом бурения усложнялся, в связи с этим были разработаны и испытаны устройство для автоматической подачи снаряда на забой с заданной осевой нагрузкой и система контроля за основными режимными параметрами бурения плавлением. Для повышения надежности работы термобурового снаряда все его основные нагревательные устройства имели резервные элементы, призабойная циркуляция осуществлялась по одной из трех водоподъемных трубок, две другие находились в резерве и могли быть включены в работу без подъема снаряда на поверхность. Техническая характеристика новой доработанной конструкции термобурового снаряда для залитых скважин ТБЗС-152-2М приведена в табл. 4.8.

■ Отработанный технологический режим бурения скв. ЗГ до глубины 1500 м не вызывал никаких существенных осложнений и характеризовался средней скоростью плавления забоя 2,0 м/ч при мощности кольцевого нагревателя 3,0 кВ-А, средней проходкой за рейс 2,0 м, количеством проплавленной воды с 1 м проходки 10 л. При этом диаметр скважины по данным кавернометрии изменялся от 156 до 153 мм, составляя в среднем 154 мм; средний диаметр керна 110 мм, выход керна 99,9 %.^1Керн, как правило, извлекался из керноприемной трубы цельййм куском. Оптимальная осевая нагрузка составляла около 2/3 веса снаряда (примерно 1 кН), средний угол отклонения скважины от вертикали в интервале 0—1500 м меньше 3°, максимальное отклонение на отдельных интервалах не превышало 6,5°. Основные показатели бурения скв. ЗГ снарядом ТБЗС-152М приведены в табл. 4.7.

Анализ баланса рабочего времени, затраченного на бурение скв. ЗГ до глубины 1500 м, показывает, что непроизводительные затраты времени по мере совершенствования технических средств и технологии бурения резко снижаются (с 45 % в начальный период до 7—8 % при глубине скважины 1000 м), однако с глубиной возрастает время на спускно-подъемные и вспомогательные операции, достигая в интервале 1400—1500 м 70 % всего производительного времени. Это связано с относительно небольшими скоростями спуска и подъема снаряда в залитом жидкостью интервале скважины— 1200—1500 м/ч в основном стволе и 600— 800 м/ч в призабойной зоне. Подготовительные и заключительные операции занимают еще 20—30 мин.

Так как с увеличением глубины бурения возрастают электрические потери в кабеле, ограничивающие подводимую к буровому снаряду полезную энергию, в ЛГИ разрабатывается термобуровой комплекс, предусматривающий питание снаряда по схеме «источник питания — повышающий трансформатор — грузонесущий кабель — понижающий трансформатор — электрические потребители снаряда». При разработке этого комплекса для уменьшения габаритных размеров понижающих трансформаторов, устанавливаемых в термобуровом снаряде, частота питающего напряжения, формирование которой предусматривается на поверхности специально разработанным тиристорным преобразователем частоты, принята 2500—4000 Гц.

Высокочастотный термобуровой комплекс включает в себя: термобуровой колонковый снаряд для залитых скважин ТБС-112ВЧ

Техническая характеристика разработанных в ЛГИ термобуровых колонковых снарядов иа грузоиесущем кабеле для залитых жидкостью скважин

|

Показатели |

ТЕЗС-І52М |

ТБЗС-І52-2М |

ТБС-П2ВЧ |

|

Глубина бурения, м |

2000 |

4000 |

4000 |

|

Диаметр скважины, мм |

154—156 |

154-156 |

116 |

|

Диаметр керна, мм |

110-112 |

110-112 |

84—88 |

|

Кольцевой нагреватель: наружный диаметр, мм внутренний диаметр, мм высота, мм рабочее напряжение, В потребляемая мощность, кВт |

152 112 50-60 100-220 2,5-3,0 |

152 112 40-50 100—220 3,2—3,9 |

112 93 100 20—40 4,5-6,0 |

|

Кернорвательное устройство |

Рычажкового типа с тремя подпружиненными ножами |

||

|

Колонковая труба: диаметр, мм длина, мм |

127 2000 |

127 3200 |

108 2000 |

|

Водосборный бак: диаметр, мм длина, мм рабочая вместимость, л |

146 2000 24 |

146 3300 35 |

90 2200 16—20 |

|

Насос: тип марка подача, л/мин давление, МПа |

Элект ЭЦН-91 30 0,1 |

)ический центр ЭЦН-91 Б 30 0,1 |

обежный ЭЦН-91 Б 30 0,1 |

|

Потребляемая мощность, В-А |

200 |

200 |

200 |

|

Грузонесущий кабель: марка номинальный диаметр, мм количество токоподводящих жил сечение жил, мм2 разрывное усилие, кН масса 1 км. кг |

КГ7-95-180 16,5 7 2,5 95 895 |

КГ 7-95-180 16,5 7 2,5 95 895 |

КГ2-59-120 11,5 2 4,0 59 395 |

|

Заливочная жидкость- |

Топливо ТС-1 + утяжелитель |

Хладои-11 |

|

|

плотность, кг/м3 вязкость г;> и температуре -50 °С, 10“6м2/с |

900—950 3,7 |

900-950 3,7 |

900—950 3,7 |

|

Общая длина снаряда, мм |

5000 |

7500 |

6500 |

|

Масса снаряда, кг |

150 |

180 |

120 |

с номинальным наружным диаметром кольцевого нагревателя 112 мм; тиристорный преобразователь частоты (ТПЧ) мощностью 12 кВ-А; грузонесущий коаксиальный кабель КГ2-59-120 ((токопроводящая медная жила сечением 4,0 мм2, изолированная медная оплетка — экран сечением 4 мм2, изоляция из полиэтилена низкого давления). Диаметр кабеля 11,5 мм, номинальное разрывное усиление 59 кН, масса 395 кг/км, напряжение питания 1000 В, рабочая температура от —60 до +120°С.

Основными конструктивными отличиями термобурового снаряда ТБС-112ВЧ являются наличие понижающих трансформаторов для питания кольцевого нагревателя и обогрева циркуляционной системы удаления воды с забоя, низкоомных нагревательных устройств, а также сменного необогреваемого водосборного бака. Кольцевые нагреватели снаряда разрабатываются двух типов: с ленточными нагревательными элементами сопротивления и с индукционным нагревом.

Электрическая схема высокочастотного комплекса ТБС-112ВЧ позволяет не только передавать снаряду энергию по коаксиальному грузонесущему кабелю КГ2-59-90, но и контролировать и регулировать суммарный ток, мощность, напряжение, создаваемое в цепи снаряда, ток насоса, достижение снарядом забоя, уровень воды на забое. Для повышения надежности работы снаряда электропитание кольцевого нагревателя и обогрева водоподъемного канала осуществляется от индивидуальных трансформаторов. Схемы контроля уровня воды на забое и электропитания насоса выполнены на постоянном токе.

Принципиальная схема снаряда ТБС-112ВЧ показана на рис. 4.17. Техническая характеристика снаряда приведена в табл. 4.8. Снаряд состоит из колонковой трубы 11, в верхней части которой установлены понижающие трансформаторы кольцевого нагревателя 12 и системы обогрева 10. Токосъемные шайбы 8 и крепежные винты 9 являются выводами вторичных обмоток трансформаторов. Сменный водосборный бак имеет в верхней части уплотнение 14. Винты 13 ограничивают перемещение бака в верх’- нем положении, а стопорный винт 16 фиксирует его в рабочем положении. В верхней части снаряда находятся: насосный переходник 7 с насосом 6; электроотсек 5, корпус кабельного замка с датчиком веса снаряда 4; грузонесущий кабель 2. На корпусе кабельного замка установлена небольшая шламовая труба 1. Ъ нижней части колонковой трубы находятся кернорвательное устройство 19 и кольцевой нагреватель 20. В трех окнах керно — рвательного устройства смонтированы кернорвательные ножи 18 с пружинами 17. На наружной поверхности колонковой трубы про — фрезерованы три продольные канавки глубиной 5 мм, в одной из которых уложен коаксиальный токовод 23 для питания нагревателя, во второй — обогреваемый водоподъемный трубопровод 22, а в третьей — аварийный нагреватель 24. Трубопровод 22 сообщен с водосливным окном 21.

|

Рис. 4.17. Схема высокочастотного термобурового снаряда ТБС-112ВЧ. / — шламовая труба; 2— грузонесущий кабель; 3— кабельный замок; 4—датчик веса снарядам 5—электроотсек; 6—насос; 7—насосный переходник; 8—токосъемные шайбы; 9—крепежные" вянты; 10—система обогрева; // — колонковая труба; 12 — понижающие трансформаторы; 13 — винты, ограничивающие перемещение бака; 14—уплотнение; 15—сменный водосборный бак; 16 — стопорный винт; 17—пружины; 18 — клинья кернорвателя; 19—кернорвательное устройство; 20—кольцевой нагреватель; 21—водосливное окно; 22 — обогреваемый водоподъемный трубопровод; 23—коаксиальный токовод; 24—аварийный нагреватель. |

Одним из принципиальных отличий снаряда ТБС-112ВЧ от снаряда ТБЗС-152М является работа системы удаления воды из — скважины. Образующаяся на забое вода поднимается потоком циркулирующей в призабойной зоне заливочной жидкости по

обогреваемому наружному трубопроводу и через сливное окно поступает в зону, находящуюся выше съемного водосборного бака. Здесь в результате резкого снижения скорости потока вода как более плотная составляющая смеси отделяется от заливочной жидкости и оседает в баке. Так как бак не обогревается, то вода, постепенно замерзая, заполняет бак в виде льда. После окончания рейса бурения и подъема снаряда на поверхность из колонковой трубы сначала извлекается керн, а затем съемный бак с замерзшей водой. После осмотра и проверки снаряда производится установка запасного пустого бака, и цикл бурения повторяется.

После предварительных стендовых испытаний в лабораторных условиях и полевых испытаний на гляциологическом полигоне «Купол» (арх. Северная Земля) экспериментальные-‘образцы термобурового снаряда ТБС-П2ВЧ испытывались а период работы 26—30-й САЭ на ст. Восток в Антарктиде.

В процессе испытаний этих снарядов было продолжено экспериментальное бурение скв. ЗГ с глубины 1500 м. Первый этап работ позволил в 26—27-й САЭ довести скв. ЗГ до глубины 2083 м. Однако крайне напряженная обстановка, сложившаяся на ст. Восток в начале работы 27-й САЭ, связанная с выходом из строя в результате пожара станционной ДЭС, заставила прервать экспериментальное бурение. Потеря ПБУ-2 в конце зимовки 27-й САЭ не позволила продолжить эти работы в 28-й САЭ. В 29-й САЭ экспериментальное бурение скв. снарядом ТБС-112ВЧ было продолжено после установки над ее устьем нового передвижного бурового комплекса ПБУ-3. В процессе проработки и частичного разбуривания призабойного интервала скважины с отметки

1968,5 м был зарезан новый ствол, который полностью отклонился от старого (был получен цельный столбик керна) на отметке 1977 м. Экспериментальное бурение нового ствола скв. ЗГ в 29-й САЭ было продолжено до глубины 2040 м, а затем в 30-й САЭ забой скв. ЗГ достиг рекордной отметки 2201,7 м.

По организационным причинам вновь приступить к экспериментальному бурению скв. ЗГ удалось только в конце февраля 1986 г. после прибытия на ст. Восток нового состава гляциобуро — вого отряда с необходимыми для продолжения работ оборудованием, материалами и инструментом. После более чем полугодового простоя в процессе спуска снаряда и проработки призабойного интервала удалось достичь отметки 1920 м. В интервале 1750— 1900 метров прорабатывались только отдельные 10—20-метровые участки ствола скважины. Это еще раз показало, что в условиях неполной компенсации горного давления гидростатическим (2— 5 МПа) ствол скважины в интервале 0—1900 м устойчив, уменьшение его диаметра не превышает 1—2 мм. Последнее обстоятельство подтверждается регулярными кавернометрическими измерениями, отмечавшими в период 1982—1985 гг. изменения диаметра скважины в пределах погрешности измерений используемых каверномеров (±1 — г ±2 мм) [6].

Из-за целого ряда организационных, технических и технологических осложнений проработать и разбурить призабойный интервал скв. ЗГ в 31-й САЭ не удалось. Экспериментальный образец снаряда ТБС-112ВЧ был оставлен в скважине в интервале глубин 1935—1943 м, и дальнейшие буровые работы в скважине были прекращены.

Основные результаты экспериментального бурения скв. ЗГ высокочастотным комплексом ТБС-112ВЧ приведены в табл. 4.9.

Экспериментальное бурение и испытания термобурового оборудования и инструмента с использованием электрической энергии повышенной частоты для бурения плавлением глубоких залитых жидкостью скважин в ледовых толщах позволяют сделать следующие выводы: 1

— высокочастотный термобуровой комплекс ТБС-112ВЧ подтвердил свою работоспособность и возможность эффективного бурения глубоких скважин с отбором керна в низкотемпературных ледовых толщах;

— достигнута высокая скорость бурения (3—6 м/ч);

— снижены потери электрической энергии в кабеле за счет передачи ее к снаряду под высоким напряжением (около 1000 В) при сравнительно малых токах (10 А).

— использование повышенной частоты электрической энергии позволило упростить конструкцию снаряда;

— уменьшенный диаметр снаряда, отсутствие в нем выступающих деталей и узлов повышают скорость его спуска в скважину и снижают затраты мощности на подъем;

— отсутствие надежной конструкции кольцевого нагревательного устройства, низкая его работоспособность (в среднем 1—2 рейса до первого отказа), а также несовершенная и труднорегулируемая система удаления воды из скважины резко снижают эффективность бурения, особенно с увеличением глубины скважины;

— отсутствует надежная и эффективная система контроля и регулирования режимных параметров бурения.

После соответствующей доработки технических средств высокочастотного термобурового комплекса его дальнейшее использование при глубоком бурении скважин в ледовых толщах будет несомненно эффективным и целесообразным.

В 27-й САЭ на ст. Восток было начато строительство нового стационарного бурового комплекса, с помощью которого предполагалось пройти с отбором керна всю ледовую толщу, мощность которой в районе станции достигает 3700—4000 м, и внедриться в подстилающие ледник горные породы. Строительство и монтаж бурового и вспомогательного оборудования удалось завершить только в 28-й САЭ. После испытаний бурового комплекса 3 июля 1983 г. была забурена новая глубокая скв. 4Г.

Разработанный в ЛГИ новый буровой комплекс включает в себя два сборных утепленных домика, смонтированные на металлических санях и соединенные между собой утепленным тамбуром, утепленную буровую вышку, изготовленную на основе буровой

|

о о см |

|

о со" |

|

со |

|

со 00 8 I о о ю |

|

со сю Ю |

|

о в> |

|

|

о со" |

|

зХ О в X |

|

|

5 к О § Й * 6 о- |

|

о о о |

|

•г си 13 си си а 2 к 5 а а «и л си л Ч £ >»о 5 О с ® си о £ о « Й |

|

и |

|

о со н |

|

к к 40 |

|

к ч о т |

|

к а си Си >, о |

|

к те а п |

|

с X Я о 5 |

|

5 2 &3 и со |

|

*0 о с |

|

и |

|

о ЬЙ о СҐ к 2 а « <и «у СЬД и к |

|

Си >, о |

|

ш |

|

га т |

|

|

К д О & О в |

|

и со |

|

СЧ 100 со^ іо ОСО~’ |

|

со |

|

Результаты экспериментального бурения скв, ЗГ на ст. Восток высокочастотными термобуровьши снарядами ТБС-П2ВЧ |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

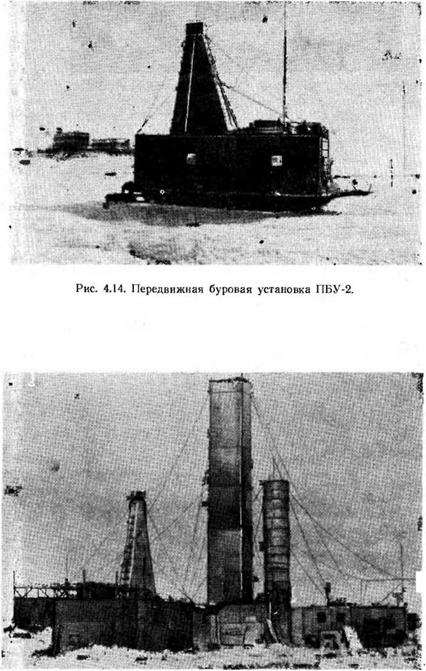

мачты МРУГУ-18/20. В одном из домиков смонтирован геофизический подъемник «Каспий» для производства спуско-подъемных операций и подачи снаряда при бурении. Для привода подъемника использована электрическая система Д—Г—Д, позволяющая плавно регулировать скорость спуска и подъема снаряда в скважине, а также давление и подачу снаряда на забой в процессе бурения. В помещении комплекса установлено энергетическое и вспомогательное оборудование,_ главный распределительный щит, электрические пульты управления, стенды для испытания термобуровых снарядов, смонтированы системы освещения, вентиляции, водяного и печного (резервного) отопления. Электропитание бурового комплекса предусмотрено от станционной ДЭС, в качестве резервного установлен и подключен к главному распределительному

|

Таблица 4.10 Техническая характеристика бурового комплекса на ст. Восток

|

|

Рис. 4.18. Внешний вид стационарного бурового комплекса на ст. Восток (28-я САЭ). |

щиту дизельгенератор 2-716А. Техническая характеристика бурового комплекса приведена в табл. 4.10, а внешний вид показан на рис. 4.18.

Бурение скв. 4Г в интервале снежно-фирновой толщи до глубины 120 м проводилось снарядом ТЭЛГА-14М. Устье скважины закреплено н теплоизолировано от помещения буровой обсадной трубой диаметром 219 мм и длиной 3,5 м. После достижения плотного непроницаемого льда на глубине 120 м в скважину была залита жидкость ТС-1 с хладоном-11 (рж = 864 кг/м3 при £ = 0°С и рж — 920 кг/м;1 при t = —50 °С) и бурение продолжено термобуровым снарядом ТБЗС-152-2М.

Технические трудности и технологические осложнения долго не позволяли добиться эффективной проходки глубокой скважины. ‘Два раза (в 30-й САЭ и 31-й САЭ) приходилось в интервале 100— 200 м зарезать новые стволы скважины — соответственно 4Г-1 и

|

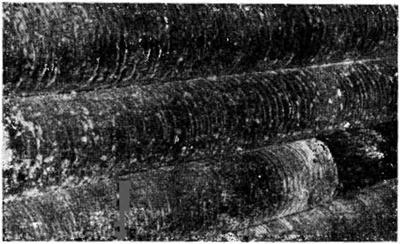

Рис. 4.19. Образцы ледяного^керна из»скв. 4Г на ст. Восток. |

4Г-2. Интенсивное искривление ствола скв. 4Г-2 в интервале 300— 800 м потребовало разработки специальной технологии выпрямления ствола скважины при бурении снарядами на гру — зонесущем кабеле. Только после доработки систем контроля и управления процессом бурения удалось успешно достигнуть в период 34-й САЭ рекордной глубины 2546 м без существенных осложнений и отказов.

4Г-2. Интенсивное искривление ствола скв. 4Г-2 в интервале 300— 800 м потребовало разработки специальной технологии выпрямления ствола скважины при бурении снарядами на гру — зонесущем кабеле. Только после доработки систем контроля и управления процессом бурения удалось успешно достигнуть в период 34-й САЭ рекордной глубины 2546 м без существенных осложнений и отказов.

При-этом был получен практически 100 %-ный выход керна высокого качества (рис. 4.19).

Основные результаты бурения скв. 4Г приведены в табл. 4.11. На рис. 4.20 показан пульт оператора бурового комплекса.

Как видно из результатов экспериментального бурения скв. ЗГ и 4Г на ст. Восток, проблема глубокого

Рис. 4.20. Пульт оператора стационарного бурового комплекса.

|

Результаты экспериментального бурения скв. 4Г на

* Подклинка керна в кернорвательном устройстве снаряда. ** Бурение укороченным снарядом с целью выпрямления искривленного ствола скважины. |

бурения через всю ледниковую толщу в центральных районах Антарктиды и получение высококачественного керна для последующего его комплексного исследования может быть успешно решена разрабатываемым в ЛГИ комплексом технических средств и тех* нологических приемов. Однако для преодоления переходной зоны и внедрения в подстилающие ледник горные породы необходимо использование механического бурения, и прежде всего наиболее" перспективного в данных условиях колонкового электромеханического снаряда на грузонесущем кабеле.

Повышение эффективности теплового способа бурения в ледовых толщах может быть достигнуто за счет существенного увеличения рейсовой скорости, которая с повышением глубины скважины определяется рейсовой проходкой и скоростью спуско-подъ — емных операций и практически не зависит от увеличения скорости плавления забоя.

В связи с этими первоочередными задачами дальнейших исследований должны стать: разработка термобуровых снарядов с длиной керноприемной трубы 4,5—6,0 м; применение ступенчатой конструкции скважины (не менее трех смежных диаметров) для

|

ст. Восток термобуровыми снарядами ТБЗС-152-2М

|

повышения скорости спуска снаряда и уменьшения мощности на его подъем; повышение надежности и безотказности буровых снарядов, систем управления; оптимизация и автоматизация технологического процесса бурения скважин плавлением.

Одной из первоочередных задач глубокого бурения в Антарктиде остается разработка экологически безопасной технологии. Это в первую очередь связано с необходимостью разработки новых рецептур низкотемпературных заливочных жидкостей, в состав которых не будут входить экологически опасные компоненты.