Оборудование и инструмент для бурения скважин

Оборудование и инструмент для бурения скважин

Оборудование для бурения скважин состоит из ротора, вертлюга с буровым шлангом, буровых насосов и силового привода. Если долота приводятся во вращение не с поверхности земли, а непосредственно на забое, то кроме перечисленного оборудования используют гидравлические забойные двигатели или электробуры.

Роторы применяют для передачи вращения колонне бурильных труб в процессе бурения, поддержания ее на весу при спуско — подъсмных операциях и вспомогательных работах. Ротор — это редуктор, передающий вращение вертикально подвешенной колонне бурильных труб от горизонтального вала трансмиссии (табл. 3.10). Станина ротора воспринимает и передает на основание все нагрузки, возникающие в процессе бурения и при спускоподъемных операциях. Внутренняя полость станины представляет собой масляную ванну. На внешнем конце вала ротора, на шпонке, может быть цепное колесо или полумуфта карданного вала. Стол ротора вращается на подшипниках качения. При отвинчивании долота или для предупреждения вращения бурильной колонны от действия реактивного момента ротор застопоривают защелкой или стопорным механизмом.

При передаче вращения ротору от двигателя через лебедку скорость вращения ротора изменяют при помощи передаточных механизмов лебедки или же путем смены цепных колес. Чтобы не связывать работу лебедки с работой ротора, в ряде случаев при роторном бурении применяют индивидуальный, т. е. не связанный с лебедкой, привод к ротору.

Верпьтг применяют для соединения талевой системы с бурильной колонной. Он обеспечивает, во-первых, вращение бурильной колонны, подвешенной на крюке; во-вторых, подачу через нее промывочной жидкости (табл. 3.11).

|

Технические характеристики роторов различных конструкций

|

Все вертлюги имеют принципиально общую конструкцию. Вертлюг состоит из двух узлов — системы вращающихся и некраща — юшихся деталей. Невращаюшуюся часть вертлюга подвешивают к подъемному крюку, а к вращающейся части вертлюга подвешивают бурильную колонну.

Для соединения с бурильным инструментом на нижний конец | ствола вертлюга навинчивается переводник с левой резьбой. Подача промывочной жидкости от неподвижной нагнетательной! линии к вертлюгу и далее к вращающимся бурильным трубам осу — ; ществляется при помощи гибкого резинового шланга (рукава).

Основные параметры резиновых рукавов для бурения, применяемых в качестве гибких соединений между нагнетательным ма — нифольдом и вертлюгом, а также между насосом и нагнетатель- , ным манифольдом буровых установок, регламентированы требованиями ГОСТ 25676—83 «Рукава резиновые. Основные параметры и размеры, технические требования, методы испытаний, маркировка, упаковка, транспортирование и хранение». !

Резиновые рукава для бурения могут изготавливаться длиной от

3 до 25 м. Основные размеры рукавов, номинальные давления и минимально допустимые радиусы изгиба должны соответствовать данным, приведенным в табл. 3.12. В зависимости от рабочего и испытательного давлений рукава изготавливают двух типов: I и II.

|

Технические характеристики вертлюгов, выпускаемых ОАО «Уралмаш»

|

Испытательное гидравлическое давление для рукавов типа I Должно соответствовать двукратному рабочему давлению, а для типа |[ _ полуторакратному. Испытания проводят на воде.

Технические характеристики резиновых рукавов для бурения по ГОСТ 25676-83

|

Внутренний диаметр, мм |

Размеры коничес кой резьбы, мм |

Рабочее давление для рукавов, МПа |

||||||||

|

типа 1 |

типа II |

|||||||||

|

Номи наль ный |

Предельное отклонение |

исполнения |

||||||||

|

А |

В |

С |

О |

Е |

1 |

2 |

3 |

|||

|

50 |

±0,5 |

— |

— |

— |

— |

— |

— |

15 |

— |

— |

|

— |

20 |

— |

||||||||

|

5! |

— |

76,2 |

10,5 |

14 |

27,5 |

— |

— |

15 |

20 |

30 |

|

63,5 |

— |

76,2 |

10,5 |

14 |

27,5 |

34,5 |

52,0 |

! 5 |

20 |

30 |

|

65 |

±0,5 |

— |

— |

— |

— |

— |

— |

15 |

— |

|

|

f і |

— |

20 |

— |

|||||||

|

76 |

±0,5 |

101,6 |

— |

— |

27,5 |

34,5 |

52,0 |

— |

— |

— |

|

— |

— |

— |

15 |

— |

— |

|||||

|

— |

— |

— |

— |

20 |

— |

|||||

|

30 |

||||||||||

|

89 |

127,0 |

— |

— |

27,5 |

34,5 |

52,0 |

15 |

20 |

30 |

|

|

100 |

±1.0 |

— |

— |

— |

— |

— |

— |

15 |

— |

— |

|

— |

20 |

— |

||||||||

|

102 |

— |

127,0 |

15 |

20 |

30 |

|

Примечания: I. Для рукавов с внутренним диаметром 89 мм размер присоединительной резьбы может быть 101,6 мм, В этом случае рукава комплектуются переходником. 2. Допускается применять резьбу другого вида, а также сланцевые соединения. |

Минимальный допустимый радиус изгиба рукавов для бурения

Номинальный внутренний

диаметр, мм………………………….. 50;51 53,5;65,5;76,0 89,0 100; 102

Минимальный радиус

изгиба, мм…………………………….. 1 000 1 200 1 400 1 400

Буровые рукава ОАО «Кварт» и фирмы PRJ Ltd ( бывший «ТА — У РУС») предназначены для комплектации стационарных и мобильных буровых установок, используемых для бурения глубоких нефтяных и газовых скважин. Они выпускаются ОАО «Кварт» по ТУ 38-605119-95. В качестве рабочей среды могут использоваться вода, буровой раствор на водной основе с содержанием нефти до 20% и цементный раствор.

|

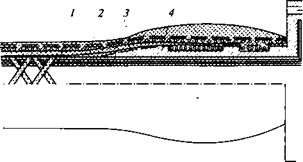

Рис. 3.9. Присоединение штуцера с конической резьбой к многослойному резиновому рукаву для бурения: I _ тканевый слой; 2 — резиновый слой; 3 — металлическая оплетка; 4 — штуцер |

Буровые рукава работоспособны в районах умеренного и тропического климата при температуре окружающего воздуха от -40° до +50 °С и рабочей среды до +80 °С.

Буровые рукава состоят из нескольких концентрично расположенных слоев: внутреннего резинового, прорезиненной ткани, силового укладочного и покрывающего. Буровые рукава изготавливаются с концевой металлической арматурой, оснащенной конической резьбой, для присоединения штуцеров к фланцам (рис.

3.9) или нефтепромыслового оборудования различного типа.

Буровые рукава выпускаются с внутренними диаметрами 38, 50, 65, 76 и 100 мм на рабочие давления от 25 до 34,5 МПа. Длина рукавов для бурения составляет 18 м. Номенклатура и основные размеры буровых рукавов ОАО «Кварт» приведены в табл. 3.13.

Буровые установки для бурения глубоких нефтяных и газовых скважин различного назначения комплектуются также буровыми

|

Таблица 3.13 Номенклатура и основные размеры буровых рукавов ОАО «Кварт»

|

|

Примечание. В состав рукава входит комплект штуцеров. |

|

Технические характеристики буровых рукавов фирмы PRJ Ltd

|

рукавами фирмы PRJ Ltd, основные параметры которых приведены в табл. 3.14.

В последнее время, особенно при бурении на море, используются силовые вертлюги (верхний врашатель). Верхний вращатель бурильной колонны уже давно используется при бурении мелких скважин малого диаметра с передвижных буровых установок, где он установлен на подвижной траверсе, которая перемещается по вертикали при помощи гидроцилиндров. При бурении нефтяных и газовых скважин верхний вращатель — силовой вертлюг — вы — , полняет функции крюка, вертлюга, ротора, механических ключей. При его использовании не нужна бурильная ведущая труба и шурф под нее. Намного облегчается труд помощника бурилыди — ; ка, поскольку элеватор механически подается в нужную позицию, j Вместо наращиваний одиночками можно наращивать бурильную j колонну трехтрубными свечами. i

Основной недостаток существующих конструкций силовых верт- | люгов — их высокая стоимость. Благодаря этому они пока не на — | шли применения в России, да и за рубежом они используются в j небольших количествах, главным образом при бурении скважин, с морских оснований, а также горизонтальных скважин. Тем не j менее это перспективный механизм, который со временем зай — i мет достойное место в буровой технике.

При бурении осуществляется промывка скважины при помощи буровых насосов. Буровые насосы предназначены для подачи под давлением промывочной жидкости в скважину. Для бурения

і

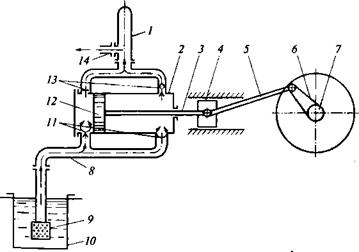

используются только горизонтальные, приводные, поршневые насосы. Используются двух — и трехцилиндровые буровые насосы (рис. 3.10).

При врашении вала 7 с кривошипом 6 шатун 5, совершая колебательное движение, приводит в движение крейцкопф 4, дву — жушийся возвратно-поступательно в прямолинейных направлениях. и связанный с ним при помощи штока 3 поршень 12. Поршень 12 совершает движение внутри цилиндра 2. Всасывающие клапаны 11 соединены при помощи всасывающего трубопровода 8, снабженного фильтром 9, с приемным чаном 10. Нагнетательные клапаны 13 соединены с нагревательным компенсатором 1 и напорной линией 14. При движении поршня вправо в левой части цилиндра создается разрежение, под давлением атмосферы жидкость из приемного чана 10 поднимается по всасывающему трубопроводу 8; открывает всасывающий клапан //и поступает в цилиндр насоса. В то же время в правой полости цилиндра жидкость нагнетается (вытесняется) в напорную линию через правый нагнетательный клапан 13. Левый нагнетательный клапан 13 и правый всасывающий 11 при этом закрыты. При обратном движении поршня всасывание будет происходить в правой полости цилиндра, а нагнетание — в левой. Таким образом, при передвижении поршня в какую-либо сторону в одной половине цилиндра про-

|

Рис. 3.10. Схема работы двухцилиндрового бурового насоса: 1 — компенсатор; 2 — цилиндр; 3 — шток; 4 — крейцкопф; 5 — шатун; 6 — кривошип; 7— вал; 8— всасывающий трубопровод; 9— фильтр; 10— прием — ыи Чан; II — всасывающие клапаны; 12 — поршень; 13 — нагнетательные клапаны; 14 — напорная линия |

исходит всасывание, а в другой — нагнетание жидкости, т. е. наблюдается двойное действие насоса.

Широко применяются трехцилиндровые (трехпоршневые) буровые насосы одностороннего действия. Основные отличия и особенности буровых насосов этого типа по сравнению с двухцилиндровыми: наличие трех цилиндропоршневых пар одностороннего действия; повышенные линейные скорости поршней (число ходов в единицу времени) и связанная с этим необходимость установки во всасывающей трубе подпорного насоса; значительно меньшая степень неравномерности подачи жидкости и улучшенные динамические характеристики работы приводной и гидравлических частей.

Подачей бурового насоса называют количество жидкости, подаваемое насосом в единицу времени.

ОАО «Уралмаш» выпускает буровые насосы двух типов: двухпоршневой насос двустороннего действия — дуплекс УНБ-600А; трехпоршневые насосы одностороннего действия — триплекс УНБТ-950А, УНБТ-1180А1 и УНБТ-750 (табл:3.15).

Тип насосов означает следующее: УНБ-600А — уралмашев — ский насос буровой мощностью 600 кВт; УНБТ-950А — уралма — шевский насос буровой трехпоршневой мощностью 950 кВт.

Эти насосы характеризуются оптимальными параметрами кривошипно-шатунного механизма, надежным исполнением гидравлической и механической частей. Они оборудованы компенсаторами на входе и выходе, системой смазки трущихся частей, консольно-поворотными кранами для облегчения работ по замене сменных деталей и узлов гидравлической части, а также автоматическими предохранительными клапанами.

ОАО «Волгоградский завод буровой техники» выпускает трехпоршневые насосы одностороннего действия НБТ-475, НБТ-600-1 и НБТ-235, которые характеризуются оптимальными параметрами и конструкцией кривошипно-шатунного механизма, надежным исполнением механической и гидравлической частей. Они, оборудованы пневматическими компенсаторами на входе и выходе и системой смазки трушихся частей (табл. 3.16).

От буровых насосов промывочная жидкость по нагнетательной линии (манифольду) подается в буровой шланг и далее — в вертлюг. В состав нагнетательной линии входят компенсаторы, нагнетательный трубопровод, стояк и задвижки.

Компенсаторы (воздушные колпаки) служат для уменьшения колебаний давления, вызываемых неравномерностью подачи про-| мывочной жидкости буровыми насосами. Компенсатор представ;;| ляет собой резервуар, в котором газовая подушка является сво-: еобразной пружиной, смягчающей гидравлические толчки при дви* | жении неравномерно поступающей жидкости. Компенсаторы устанавливаются непосредственно на насосе.

Технические характеристики буровых насосов, выпускаемых ОАО

«Уралмаш»

|

Насосы |

|||

|

Показатели |

УНБ-600А |

УНБТ-950А, УНБТ-1180АІ |

УНБТ-750 |

|

Мошность насоса, кВт |

600 |

950/1 180 |

750 |

|

Число цилиндров |

2 |

3 |

3 |

|

Максимальное число ходов поршня в минуту |

65 |

125 |

160 |

|

Максимальная частота врашения входного вала, об/мин |

320 |

556 |

687 |

|

Длина хода поршня, мм |

400 |

290 |

250 |

|

Максимальное давление на выходе, МПа |

25 |

32 |

35 |

|

Максимальная идеальная подача, л/с |

51,9 |

46 |

50,7 |

|

Тип зубчатой передачи |

Косозубая |

Шевронная |

Шевронная |

|

Передаточное число редуктора |

4,92 |

4,448 |

4,307 |

|

Условный проход, мм: |

|||

|

входного коллектора |

275 |

250 |

250 |

|

выходного коллектора |

109 |

100 |

100 |

|

Габаритные размеры, мм: |

|||

|

длина |

5 100 |

5 390 |

5 030 |

|

высота |

1 877 |

2 204 |

2 057 |

|

ширина |

2 626 |

2 757 |

2 530 |

Нагнетательный трубопровод предназначен для подачи промывочной жидкости от насоса к напорному буровому рукаву. Нагнетательный трубопровод состоит из горизонтального и вертикального (стояка) участков. На горизонтальном участке трубопровода монтируются патрубки для присоединения к насосам, патрубки для обвязки противовыбросового оборудования, магистральные и пусковые задвижки и патрубок для манометра. Горизонтальный участок трубопровода выполняется с уклоном в сторону насосов для обеспечения стекания промывочной жидкости через

Технические характеристики буровых насосов, выпускаемых ОАО «Волгоградский завод буровой техники»

|

Показатели |

Насос |

||

|

НБТ-475 |

Н БТ-600-1 |

НБТ-235 |

|

|

Мощность, кВт |

475 |

600 |

235 |

|

Число цилиндров |

3 |

3 |

3 |

|

Номинальное число ходов |

145 |

145 |

160 |

|

поршня в минуту |

|||

|

Частота вращения входного |

457 |

453 |

1454 |

|

вала, об/мин |

|||

|

Длина хода поршня, мм |

250 |

250 |

160 |

|

Максимальное давление на |

25 |

25 |

25, 40 |

|

выходе, МПа |

♦ |

(крическое) |

|

|

Максимальная идеальная |

45,65 |

45,60 |

26,74 |

|

подача, л/с |

|||

|

Тип зубчатой передачи |

Косозубая |

||

|

Передаточное число |

3 152 |

3 152 |

9,09 |

|

редуктора |

|||

|

Условный проход, мм: |

|||

|

выходного коллектора |

95 |

60 |

|

|

входного коллектора |

205 |

156 |

|

|

Габаритные размеры, мм: |

|||

|

длина |

4 560 |

2 000 |

|

|

высота |

1 768 |

1 290 |

|

|

ширина |

2 180 |

1 667 |

пусковую задвижку, которая устанавливается в самой низкой точке трубопровода. ,

Стояк — вертикальный участок трубопровода, имеющий в верх — і ней части горловину с фланцем для присоединения бурового шланга, а в нижней части — патрубок с задвижкой для присоединен!«! промывочных агрегатов и патрубок для манометра. :

На нагнетательном трубопроводе монтируют датчики давления / и расхода бурового раствора. ^

Нагнетательный трубопровод изготавливается из толстостенных стальных труб диаметром 114… 146 мм, которые соединяются между собой в секции при помощи сварки. Секции соединяют«^ между собой при помощи фланцев или монтажных компенсатор

ров. Для соединения секции также применяют резиновые высоко — напорные шланги. После сборки нагнетательные трубопроводы спрессовываются на полуторократное рабочее давление.

Пусковые задвижки предназначены для перевода бурового насоса с холостого хода на рабочий, а также для освобождения нагнетательного трубопровода во время остановки насоса.

В процессе эксплуатации буровых насосов в нагнетательном трубопроводе может создаться давление, превышающее допустимое. Это может привести к разрыву напорной линии и самого насоса, а также к травмированию обслуживающего персонала. Для предупреждения аварий такого рода на каждом буровом насосе монтируется специальное устройство, в которое вставляется предохранитель — тарированная на определенное давление пластина. Это устройство соединяется со сливной трубой, через которую при разрыве предохранительной пластины промывочная жидкость отводится в приемную емкость.

Буровые установки приводятся в действие силовыми приводами. Под силовым приводом понимается совокупность двигателей и регулирующих их работу устройств, преобразующих тепловую или электрическую энергию в механическую, управляющих преобразованной механической энергий и передающих ее к исполнительным механизмам буровой установки (насосу, ротору, лебедке и др.).

Привод основных исполнительных механизмов буровой установки (лебедки, буровых насосов, ротора) называется равным приводом. В зависимости от вида двигателя и типа передачи он может быть электрическим, дизельным, дизель-гидравлическим, дизель — электрическим и газотурбинным. Наиболее широко применяются в современных буровых установках электрический, дизельный, дизель-гидравлический и дизель-электрический приводы.

Силовые приводы подразделяются на индивидуальный и групповой. Индивидуальный привод приводит в действие один исполнительный механизм или отдельные его части, групповой — два и более исполнительных механизма.

Технология бурения нефтяных и газовых скважин имеет свои особенности и предъявляет определенные требования к силовому приводу.

В процессе бурения основная часть мощности потребляется буровыми насосами и ротором, а в процессе спускоподъемных операций — лебедкой и компрессором. Работа насосов в процессе бурения характеризуется постоянством нагрузки на силовой привод. Во время спускоподъемных операций привод имеет резко переменную нагрузку — от нулевой (холостого хода двигателей) до максимальной.

При подъеме инструмента из скважины необходимо обеспечить в начале подъема каждой свечи плавное включение лебедки и постепенное увеличение скорости подъема, так как резкое вклю-

чение и мгновенное увеличение скорости могут привести к разрыву талевого каната или поломке оборудования. При ликвидации аварий в скважине привод часто работает с резкопеременными нагрузками, превышающими расчетные.

К силовому приводу буровых установок предъявляются следующие основные требования: соответствие мощности условиям работы исполнительных механизмов, гибкость характеристики, достаточная надежность и экономичность.

Гибкость характеристики определяется способностью привода автоматически или при участии оператора быстро приспосабливаться в процессе работы к изменениям нагрузок и скоростей работы исполнительных механизмов при условии рационального использования мощности.

Нагрузка и скорости буровой лебедки и ротора в процессе работы могут изменяться в больших пределах: (1 : 4)… (1 : 10). Двигатели не обладают такой гибкой характеристикой, поэтому в приводах современных буровых установок применяются устройства искусственной приспосабливаемости, т. е. меяСду двигателем и исполнительным механизмом устанавливаются промежуточные передачи. Для этого применяют три типа передач: механические — зубчатые или цепные многоступенчатые коробки передач; гидравлические — турботрансформаторы; электрические — электро- машинные передачи постоянного тока.

В качестве передаточных устройств от двигателя к исполнительному механизму применяются клиноременные, цепные и карданные передачи, а для блокировки нескольких двигателей — клиноременные и цепные передачи.